如何实现公路梁式桥梁的标准化建设

2018-01-05李青洋

李青洋

(四川公路桥梁建设集团有限公司,四川成都 610041)

如何实现公路梁式桥梁的标准化建设

李青洋

(四川公路桥梁建设集团有限公司,四川成都 610041)

中国高铁桥梁基本实现了标准化,这个标准随着国家一带一路战略发展,在不远的将来可能会推广到全世界。我国公路梁式桥梁正向标准化建设迈进,文章指出要实现其标准化的前提条件:一是推行公路桥梁设计的标准化;二是创新施工设备,使其达到标件化和自动化;三是实行施工工艺程序化;四是强调场地建设标准化。同时还包括场地环境、标志标识、操作规程等系统完全标准化,才能真正意义上实现公路梁式桥梁的标准化建设。

设计标准化; 设备模板标件化; 场地规范化; 操作程序化

1 桥梁标准化建设

广义的“标准化”是指在经济、技术、科学和管理等社会实践中,对重复性的事物和概念,通过制订、发布和实施标准达到统一,以获得最佳秩序和社会效益。狭义的“标准化”是工矿企业的厂房、生产车间按标准化建设,产品通过流水线生产,达到统一标准。建筑施工企业的公路梁式桥梁工程施工标准化[1],需要设计标准化,设备及模板标件化和自动化,才能实现桥梁产品的标准化。

然而,目前的公路桥梁桥型众多,连续梁的设计有多种型号,进行连续梁悬臂施工的挂篮都分菱形和三角形[2]两种,特别是传统的菱形挂篮不仅本身结构复杂,使用钢型材较多,而且安装、拆卸、行走过程操作十分繁琐,在使用过程中还将投入大量的劳动力,是急待淘汰的桥梁施工设备。

公路梁式桥梁的梁型、梁板及墩柱,设计的几何尺寸太多太杂,这就造成预制模板千差万别,传统思路设计的梁板模板和墩柱模板急待创新。特别是传统的小箱梁设计[3],20~35 m的小箱梁的高度1.2~1.5 m,梁板内空高仅有0.6~0.8 m,还在梁板内的横隔板处增加加强筋,导致小箱梁箱体内横隔板处凸起很多隔断,小箱梁内部空间就很窄小,工人进出操作很困难,在箱体内拆卸螺栓更是困难。拆模板时,只能通过工人进入内模,一颗一颗卸掉螺栓,再将卸下的模板向外面传递,操作这项工作十分困难。有的施工单位对这种内模做过改进,但效果不佳,有的施工单位采用充气胶囊内模,但使用充气胶囊内模有很多弊病[4],现在很多业主单位严禁使用胶囊内模。

笔者发现河南、河北、山西等省设计的T梁、箱梁基本实现同一型号的梁板几何尺寸统一,模板实行液压推进,规格尺寸达到标件化,关模与脱模实现自动化。特别是对25~40 m的箱梁内模,都实现机械化操作、自动化脱模。对特殊地理位置设计桥梁小箱梁,内模空间太小不便于安装模板的,还采用更省事的设计方案,在空心板内预埋一次性的聚苯乙烯内模,直接进行混凝土浇筑,里面的聚苯乙烯模板就不再取出,更能保证空心板质量,还大大节约人工费用。河南省某项目还将40 m箱梁把横隔板处的连接筋设计在箱梁的梁体外面(图1),保持箱梁梁体内空顺畅光滑(图2),内模设计为一体整体,通过液压收缩后,采用卷扬机及辅助设施,全机械化操作,启动按钮就可实现轻松脱模。

图1 连接筋设计在箱梁的梁体外面

图2 保持箱梁梁体内空顺畅光滑

笔者通过多年深入各项目梁板预制现场实地调查、研究,与梁板预制场工程技术人员反复交流,收集多家梁板预制场的成功经验,并到河南、河北、山西等项目考查学习,不断探索总结出桥梁施工挂篮、梁板预制模板、墩柱模板的先进经验,对连续梁施工挂篮、T梁、箱梁模板、桥墩圆柱模板作了较大的技术创新,开发了“无轨道式行走挂篮”并获得国家发明专利(专利号ZL201410144028.2)、“具备液压功能的装配式梁板预制模板”(申请号201710071115.3、201720119867.8)、“便于桥墩施工的装配式圆柱模板”(申请号201720133783.X)等专利技术,以期待公路梁式桥梁的梁板及墩柱几何尺寸设计的标准化,施工挂篮、预制模板实现标件化和自动化、强调场地建规范化,最终实现公路梁式桥梁的标准化建设。

2 桥梁设计标准化

2.1 梁式桥梁设计的标准化

目前,最值得骄傲的是中国高铁桥梁基本实现了标准化,笔者所见中国高铁的大多数桥梁,其结构大都采用梁式桥梁,桥墩及梁板的几何尺寸、外观、长度和高度几乎是统一的标准。这个标准化的模式,随着国家一带一路战略发展,在不远的将来可能会推广到全世界。

然而,我国公路梁式桥梁的设计与高铁有些不同,需要根据不同地形、地质条件、车流量大小、气候条件、建设成本等诸多因素综合考虑后确定设计方案,不像高铁那样规范,桥梁完全采用统一的标准;公路桥梁对同类型桥墩柱、梁板设计正逐步向标准化迈进。

2.2 主要构件及施工设备标准化

(1)梁式桥梁的墩柱分为圆柱、方柱、空心薄壁和双肢薄壁等多种型号,特别是异形柱、使用频率很低的空心薄壁和双肢薄壁墩,无法实现一个规格的标准化设计。但是绝大多数桥梁都普遍使用的圆墩柱,在一定高度的范围,是可以实现标准化设计,圆墩柱的柱径与受力系梁也可统一规格,模板的高度更容易统一采用1.5~2.0 m的标准。

(2)梁式桥梁的梁板分为连续梁、T梁、箱梁、空心梁等型式,需高空作业的连续梁,施工过程复杂、工序繁多、安全风险高、难度极大,如果能实现行走挂篮标准化、操作流程程序化、施工过程规范化,能极大地降低安全风险,提高施工效率。

(3)在地面建场预制的T梁或箱梁,同一个规格的梁板,其梁高、梁宽、翼缘板、腹板、马蹄、横隔板的规格尺寸与受力点大体一致,40 m的T梁、30 m的T梁可以统一一个设计规格。以此类推,箱梁也是如此,25 m的箱梁、20 m的箱梁统一一个设计型号。只要实现设计标准化、模板标件化,模板的移动就可以采用液压推动,关模与脱模完全实现自动化,系统运行程序化,既减少人工操作,又提高生产效率。

2.3 建设标准化需要设计标准化为前提

“标准化”的重要意义是改进产品、过程和服务的适用性,防止贸易壁垒,促进技术合作。要实现桥梁工程标准化建设的前提,必须是桥梁设计的标准化。这就需要设计思路的跟进、设计理念的创新、设计思想不受经济利益的干扰。以人为本,从人性化角度出发,设计出外形美观、结构合理、成本可控、便于施工、更可复制的梁式桥梁,才是梁式桥梁标准化建设的根本所在。

3 创新施工设备实现标件化和自动化

3.1 创新施工挂篮的标件化

3.1.1 开发目的

开发获得国家发明专利的“无轨道式行走挂篮”[5-6]的目的:是去掉了传统轨行式挂篮的工字型行走轨道及轨道锚固,减少了构件重量以及轨道锚固操作时间;采用滚动形式减小了行走阻力,大大缩短了节段施工周期;挂篮结构重心靠近箱梁梁面,受力明确,挂篮的整体受力稳定。实现节省大量轨道钢材、降低制造成本、减少设备摊销、节约人工成本、提高施工速度的目的。

3.1.2 技术特征

由三角形桁架承重系统、锚固系统、底篮吊带系统、行走系统、模板系统五部分组成[5],挂篮高5 m,前端悬臂长5 m,后端锚固长5 m。利用两片三角桁片的底部主纵梁作为行走轨道,在主纵梁的底部前端分别对应设有一个前支座,在主纵梁的底部后端分别对应设有一个后支座反挂轮。行走时先用压梁将后支座反挂轮组锚固于箱梁顶面,再将前支座移动至悬臂端,拆除后锚系统,安装挂篮行走牵引所需的精扎螺纹钢,一端连接于三角主桁片主纵梁中间下弦底部,另一端连接于前支座,利用液压千斤顶循环连续牵引2根Φ32 mm精扎螺纹钢作为顶推动力,带动挂篮三角主桁片、前上横梁及内、外滑梁移至下一节梁段位置。

3.1.3 操作流程

(1)在确保后锚压梁牢固锚定前提下,首先松开后反挂轮支座与现浇梁的锚固杆,将其向前滚动至下一个节段需要锚固的位置,在立柱前端采用液压千斤顶将挂篮的前端轻微顶起,前支座就能轻松向前推动到位(图3),松开千斤顶将挂篮前端放下,将反挂轮上的锚固杆锚固在现浇梁的锚孔上,然后再松开后锚压梁上的锚固杆。

(2)在前支座前端水平安装穿芯式液压千斤顶,通过牵引螺纹钢与主纵梁底边的推进支撑点连接,启动千斤顶使挂篮整体前移到一下节段(图4),最后将后锚压梁上的锚固杆锚固在现浇梁预留的孔上,就能完成整个挂篮一个节段的移动过程。

图3 将前支座顶起就能轻松向前推动到位

图4 启动千斤顶使挂篮整体前移

3.2 预制模板的标件化和自动化

3.2.1 开发目的

开发“具备液压功能的装配式预制模板”[7]的目的:一是实现模板支撑架在不同型号的模板上重复利用;二是支撑架与模板设计成拆卸模式,既解决一车装运多品模板,又便于模板的堆放;三是实行横隔板与纵向模板分离,从根本上解决横隔板脱模难的问题;四是关模与脱模实现液压推动,既减少人工操作又提高生产效率;从整体实现关模与脱模自动化,系统运行程序化。

3.2.2 技术特征

由槽钢焊接成可调节尺寸的单片支撑架,通过纵向连接梁用螺栓将单片支撑架连接成一品支撑架,在支撑架一侧和顶端分别设置连接螺栓;在模板背面焊接定形条,定形条上的连接螺孔分别与支撑架一侧和顶端螺孔对应(图5),组合成一榀梁板纵向模板;在其端头设置螺栓,在横隔板模板一侧设置开口式喇叭形螺孔,螺栓与喇叭形螺孔组合,可实现纵向模板与横隔板轻松分离与组合的效果。

图5 模板背面的螺孔与支撑架螺栓对应

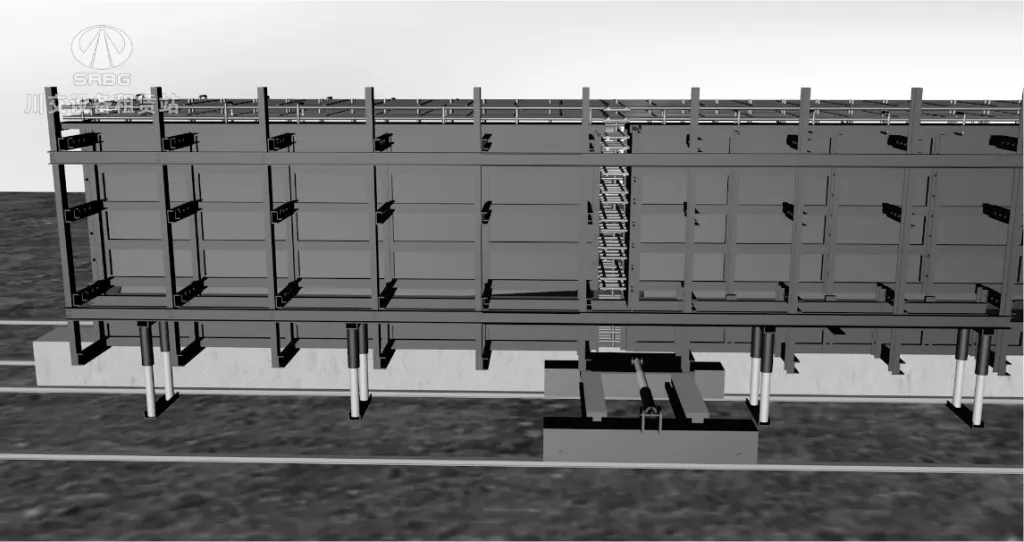

在支撑架的纵向梁下端设置垂直油缸,其下端设置水平移动底座,底座设置在带有滑槽的托重梁上,托重梁一端安装水平推进油缸,两端设计行走小车,在小车上设置动力电机,行走小车下端设置轨道(图6)。

图6 标件化的 T梁模板

3.2.3 操作流程

(1)关模操作:首先通过行走小车上设置的动力电机,将模板纵向调整到台座位置,再启动水平推进油缸将模板横向移动到位,最后使用垂直油缸调整模板的精确位置。

(2)脱模操作:按照相反的顺序,先收缩垂直油缸,再收缩水平油缸,最后纵向移动整体模板到台座位置。

3.3 桥墩圆柱模板标件化和自动化

3.3.1 开发目的

开发“便于桥墩施工的装配式圆柱模板”[8]的目的:减少操作工人用两把扳手,一颗一颗安装螺栓的繁琐工序,实行错位对接,螺杆穿过螺孔复位后,只需用一把扳手将螺杆扭紧或扭松,实现快速关模、快速脱模,方便施工,提高工效。

3.3.2 技术特征

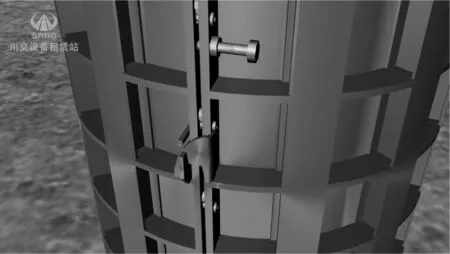

将桥墩圆柱模板设计为公模板与母模板,在公模板两侧的螺孔上固定有螺帽,螺帽上带有螺杆,螺杆头伸出公模板2~4 cm;在其两侧设计有用于对位辅助装置的公搭扣和辅助脱模用的顶模螺栓。

母模板上与公模板螺栓对应的螺孔为葫芦形状的大小孔,大孔的直径需大于螺杆头直径2~4 cm,小孔的直径需要大于螺杆直径小于螺杆头直径;在其两侧设计有用于对位辅助装置母搭扣。

在公模板和母模板两端,一端是带有螺帽的螺杆,另一端是葫芦形状的大小孔。

3.3.3 操作流程

(1)上下对接:两片公模板或两片母模板上下对接时,在地面水平状态下,使用便于桥墩圆柱模板拆装的辅助床,将伸出公模板2~4 cm的每颗螺杆头对准葫芦形状的大孔处,整体将模板向小孔方向转动2~4 cm,待螺杆头就位后,每颗螺杆只需要一把扳手扭紧即完成拼接。

(2)竖立关模:待公模板和母模板在地面拼接到需要浇筑桥墩的高度后,用吊车先吊装母模板竖立就位,再吊装公模板与母模板错位对接,由人工辅助吊起的公模板,使两侧的对位辅助装置与母模板两侧的对位辅助装置对位后,螺杆头就能精确穿进葫芦孔(图7),螺杆穿过螺孔复位后,只需要用一把扳手对每颗螺杆紧几圈,就能实现关模。

(3)竖立脱模:首先松开所有螺栓,再转动辅助脱模用的顶模螺栓(图8),使模板与混凝土墩柱分离,然后再吊装公模板,完成脱模工作。

图7 螺杆头精确穿进葫芦孔

图8 松开螺栓再转动顶模螺栓

4 强调场地规范化

对梁板预制场地要求,首先场地的纵坡要求不大于1 %,才能满足液压模板纵向推移到下一段台座,其次是场地的宽度,由于液压模板的液压装置和模板本身的宽度在80~100 cm,一侧模板的宽度就需要200~220 cm,左右侧加台座的宽度要求在500~540 cm,按一般4车道高速的路基宽2 450 cm,最基本的场地宽都能设置3~4排液压模板的台座的建设。

在满足场地纵坡和宽度后,就需要认真规划材料及梁板的进出场道路、场地硬化,桁车轨道、电缆架设、水沟设置,特别要预先考虑预埋养护用水的水管及龙头,合理布置地材、钢筋、辅助材料的堆放场地,根据梁板安装情况,还要充分考虑足够的存梁场地。

5 钢筋制作机械化

搭建一个能满足生产的、标准的钢筋制作大棚(图9),是桥梁标准化建设很重要的一个标志,使用专业钢筋制作设备,采用标准统一的钢筋制作模具和钢筋安装辅助工具,是保证工程质量、实现标准化建设最有效的途径(图10)。

图9 标准的钢筋制作大棚

图10 专业钢筋制作设备

6 操作步骤程序化

根据液压模板的行经规律,在液压模板的液压控制系统中设置运行程序,实现关模与脱模操作步骤完全程序化;钢筋制作时,在专业钢筋制作设备上,设置好需要钢筋的型号和数量,由操作人员控制操作程序,来完成各种型号钢筋的制作;钢筋安装时,采用统一标准的安装辅助工具,实现钢筋绑扎达到设计规范。

7 结束语

要从桥梁设计标准化,到桥梁工程的预制模板标件化和自动化、强调场地建设规范化、钢筋制作标准化、钢筋绑扎模块化、操作步骤程序化;再到关模、脱模、养护、运输、安装标准化;场地环境、标志标识、管理制度等全过程的标准化,才能真正意义的实现梁式桥梁工程的标准化建设。

[1] JTG/T F50-2011公路桥涵施工技术规范[S].

[2] JTJ 025-86公路桥涵钢结构及木结构设计规范[S].

[3] JTG D62-2004公路钢筋混凝土及预应力混凝土桥涵设计规范[S].

[4] JTJ 076-95公路工程施工安全技术规程[S].

[5] 黄惠勇,马江,杨瀚翔, 等. 青义涪江大桥无轨道三角挂篮设计与施工[J]. 城市建筑, 2015(11): 306-307.

[6] 四川川交路桥有限责任公司. 无轨道式行走挂篮: CN201410144028. 2[P]. 2014-06-18.

[7] 四川川交路桥有限责任公司. 具备液压功能的装配式梁板预制模板: CN201710071115. 3[P]. 2017-05-31.

[8] 四川川交路桥有限责任公司. 便于桥墩施工的装配式圆柱模板.

[定稿日期]2017-07-24

李青洋(1967~), 男, 大专, 工程师。

U442.5+2

A