微柱群通道流动沸腾两相摩擦压降特性研究

2018-01-03郭保仓杜保周刘志刚孔令健吕明明李慧君

郭保仓,杜保周,刘志刚,孔令健,吕明明,李慧君

(1.山东省科学院流动与强化传热重点实验室,山东省科学院能源研究所,山东 济南 250014;2.华北电力大学能源机械与动力工程学院,河北 保定 071003)

【能源与动力】

微柱群通道流动沸腾两相摩擦压降特性研究

郭保仓1,2,杜保周1,2,刘志刚1*,孔令健1,吕明明1,李慧君2

(1.山东省科学院流动与强化传热重点实验室,山东省科学院能源研究所,山东 济南 250014;2.华北电力大学能源机械与动力工程学院,河北 保定 071003)

为探究微柱群通道流动沸腾两相摩擦压降的影响因素,对高度和直径均为500 mm的微圆柱组成的叉排微柱群通道进行了实验研究,并借助高速摄像仪对通道内不同加热功率的气液两相流型进行了记录分析。实验中质量流速范围341~598.3 kg·m-2·s-1,热流密度范围20~160 W·cm-2,工质出口干度范围0~0.2。实验结果表明,两相摩擦压降随着质量流速的增大而增大,随着热流密度的增大呈线性增长;工质进口过冷度对两相摩擦的影响随着出口干度的升高逐渐减弱。通过可视化研究发现,随着热流密度的增大,微通道内流动沸腾的流型变化依次为泡状流、环状流,环状流区两相摩擦压降明显高于泡状流区。

微通道;流动沸腾;两相流;可视化;两相摩擦压降

微通道沸腾换热因汽化潜热的释放而具有较大的热传递能力,作为一种高效微型散热结构,具有面体比大、传热系数高等优点,近年来受到研究者的广泛关注[1-6]。然而,此过程中产生的相变摩擦压降耗费电源功率、增大成本,成为制约微通道发展的一项重要因素。因此,对微通道相变摩擦压降的研究显得至关重要[7-9]。

Markal等[10]以去离子水为工质在水力直径为150 mm的正方形硅微通道内进行了沸腾换热和压降特性实验研究,通过压降波动来分析传热系数的变化规律。Huang等[11]采用R1233zd(E)为工质,在长、宽和高均为10 mm的并排平行矩形硅微通道内进行了压降特性和可视化研究,建立了新的气液两相压降模型预测流体局部温度。罗小平等[12]探讨了微通道表面能对两相流动沸腾传热及压降特性的影响,实验结果表明, 表面能的改变不会对各压降所占比例造成大的影响,但会影响两相摩擦压降;减小表面能会增大单位长度两相摩擦压降,实验中的增大率达到5.1%和12.7%。周建阳等[13]探究了纳米粒子浓度对纳米流体制冷剂在微细通道中流动沸腾气液两相压降的影响,结果表明,气液两相压降随纳米流体制冷剂粒子浓度的增加而减少,不同质量分数的纳米流体制冷剂流动沸腾气液两相压降降低5.5%~32.6%,并基于对Qu等[14-15]的关联式进行修正,使85%的实验数据误差在±15%范围之内。Keepaiboon等[16]以R134a为工质对矩形铜微通道进行了流动沸腾压降特性研究,结果表明通道总压降主要由摩擦压降组成且随着质量流速的增加而增加。Falsetti等[17]在微通道进口处安放前置肋片分析了稳定和不稳定流动对压降的影响,认为在稳定流动中质量流量对通道压降影响不大。刘波等[18]运用化学抛光处理手段改变壁面粗糙度来研究微通道壁面粗糙度对两相流摩擦压降的影响情况,结果表明,实验工况相同时,两相流摩擦压降随着微通道壁面粗糙度的增大而增大;纳米流体为工质时,两相流摩擦压降高于去离子水为工质时,高热流密度下差异更为明显。Law等[19]研究了微肋阵不同纵向间距对微通道压降的影响规律,结果表明微通道压降随着纵向间距的增大而增大。Wan等[20]对比了微肋阵不同截面形状对沸腾压降的影响规律,发现菱形肋片表现的压降最小,流线形肋片压降最大。

由上述文献可知,微通道尺寸大小、表面粗糙度、工质浓度和质量流量都会影响通道内沸腾摩擦压降。目前,在微肋阵领域关于沸腾摩擦压降影响因素的分析缺乏系统研究,肋片截面形状、不同间隙比以及排列方式都会对沸腾摩擦压降产生很大影响。因此,本文对高度和直径均为500 mm的微圆柱组成的叉排微柱群进行了实验研究,探索了圆形截面微肋阵对流动沸腾摩擦压降的影响规律。并采用高速摄像机对沸腾过程气泡流型进行拍摄,把实验数据与可视化结果相结合,对微肋阵通道流动沸腾压降损失机理进行深入分析。

1 实验装置及步骤

实验系统如图1所示。实验回路由一个开放的管路系统组成,动力源由高压氮气瓶驱动,在氮气瓶与储液罐之间连有气体过滤器三联件来过滤氮气中的灰尘等微细杂质,其过滤精细度分别为20 mm、5 mm及1 mm。储液罐前装有精细调压阀(精确到10 Pa)来调节管路系统中的压力,工质在储液罐中经氮气驱动流经微流量计(EH8031A,精度0.01%),进入微柱群实验通道,最后流入量筒内。实验段前装有预热器,可对工质进行预热来达到工质进口不同温度的要求。在进出口上端采用差压变送器(精度0.1%)对压差进行测量,实验段下方装有精度为0.15 ℃的T型热电偶对加热温度进行监测。

本实验所用加热段如图2所示。在紫铜柱上部通过精密机械雕刻机(YF-DA7060)雕刻出微柱群通道,在底部均匀铣出九个柱状加热孔,通过直流加热棒对实验段进行加热。在加热部分与微通道连接部分等距离钻出上下两排共10个直径为0.6 mm,深为2.5 mm的小圆孔,用以布置T型热电偶测量加热温度。为方便沸腾时对通道内气液流型进行拍摄,通道上方采用有机透明玻璃片覆盖,并涂以704硅胶与实验段进行粘合。肋片高度H和直径D均为0.5 mm,间距S3=0.8 mm,S4=S5=1.2 mm。实验段通道尺寸长度L=40 mm,宽度W=5.8 mm,如图3所示。

图1 实验装置示意图Fig.1 Schematic of experimental system

图2 实验段及加热部分示意图Fig.2 Schematic of the experimental section and the heating element

图3 实验段实物照片Fig.3 Photos of the experimental sections

通过直流稳压电源(芯驰SDC36100S)对加热棒进行加热控制,对流体进行缓慢加热。通过监测实验段下方热电偶读数来判定通道内流体沸腾状态。在电源加热功率改变后,需在采集数据稳定后,利用数据采集软件对此时数据进行采集,并通过实验段上方高速摄像仪对通道内气液流型进行可视化拍摄。由于实验段通道尺寸较小,当热流密度较大时通道内沸腾发生剧烈。在出口端上方专门设有排气孔,以防止微通道出口沸腾产生的气体聚集对通道内液体产生波动导致流动沸腾不稳定。

2 数据处理及误差分析

2.1 数据处理

微通道尺寸较小,工质流速较快,沸腾时通道中的气液两相流不能均匀混合,而分相流动模型假设气液流动时完全分开,不考虑实际流体中两相的相互作用力,适用于微通道内不同流型压降研究。因此,采用分相流动模型[21]计算两相摩擦压降。实验采用差压变送器测得的进出口总压降ΔPtot[22-23]包括4部分:进口突缩ΔPin、出口突扩压降ΔPout、流体单相段压降ΔPsp和气液两相段压降ΔPtp即:

ΔPtot=ΔPin+ΔPout+ΔPsp+ΔPtp。

(1)

实验进口段由于通道突缩和摩擦造成压力损失为[24]:

(2)

其中,Kin为进口突缩系数;ρl为工质液态时的密度,kg·m-3;uin为流体流速,m·s-1。

实验出口段由于通道突扩造成压力损失为[24]:

(3)

其中,Kout为进口突扩系数;Gout为出口质量流量,kg·m-2·s-1;Xout为出口蒸气干度;ρg为工质气态时的密度,kg·m-3。

流体单相段的压降损失由单相重力压降ΔPsp,g和单相摩擦压降ΔPsp,f组成:

(4)

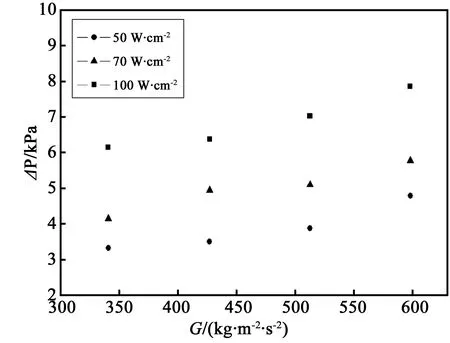

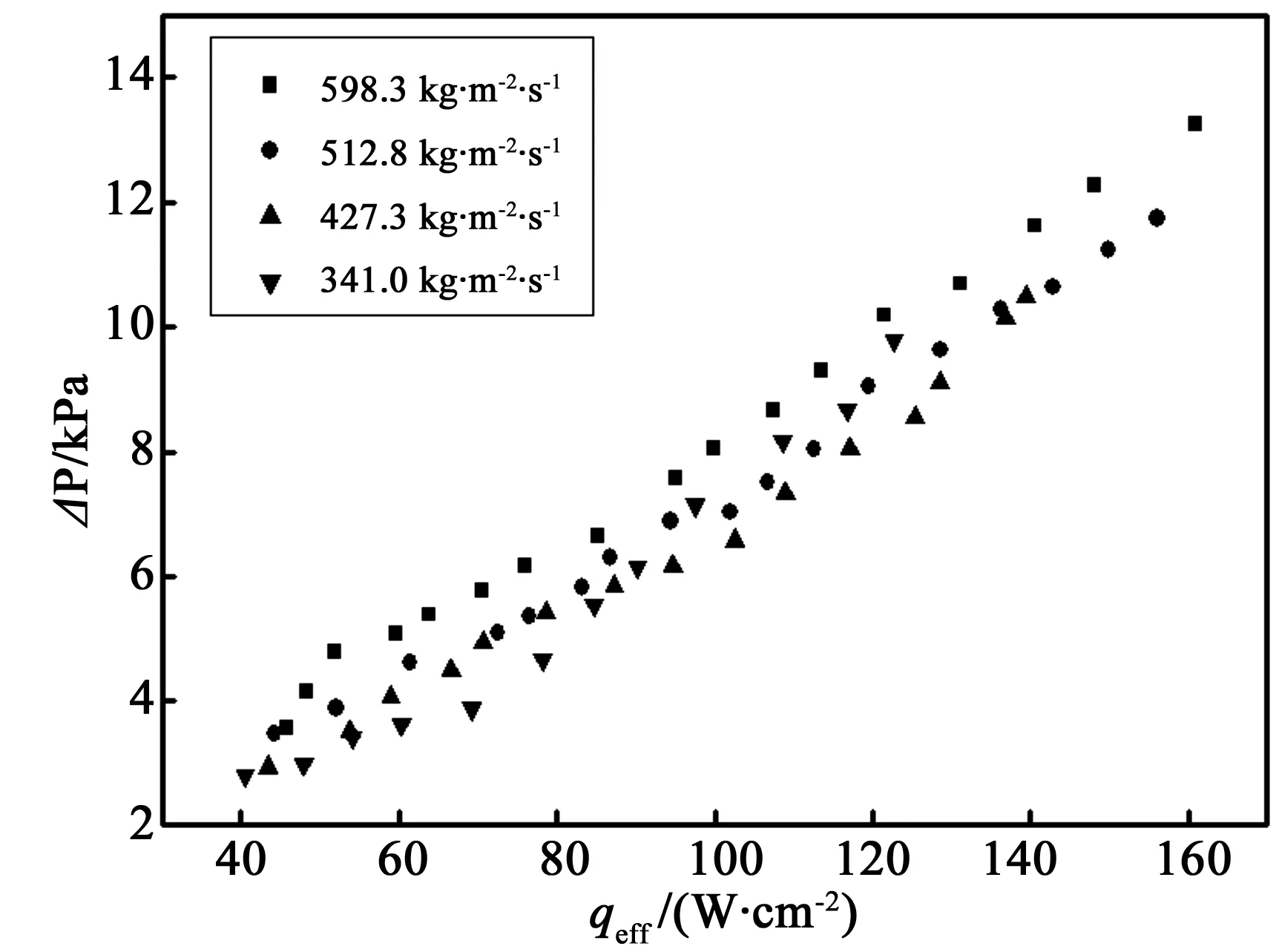

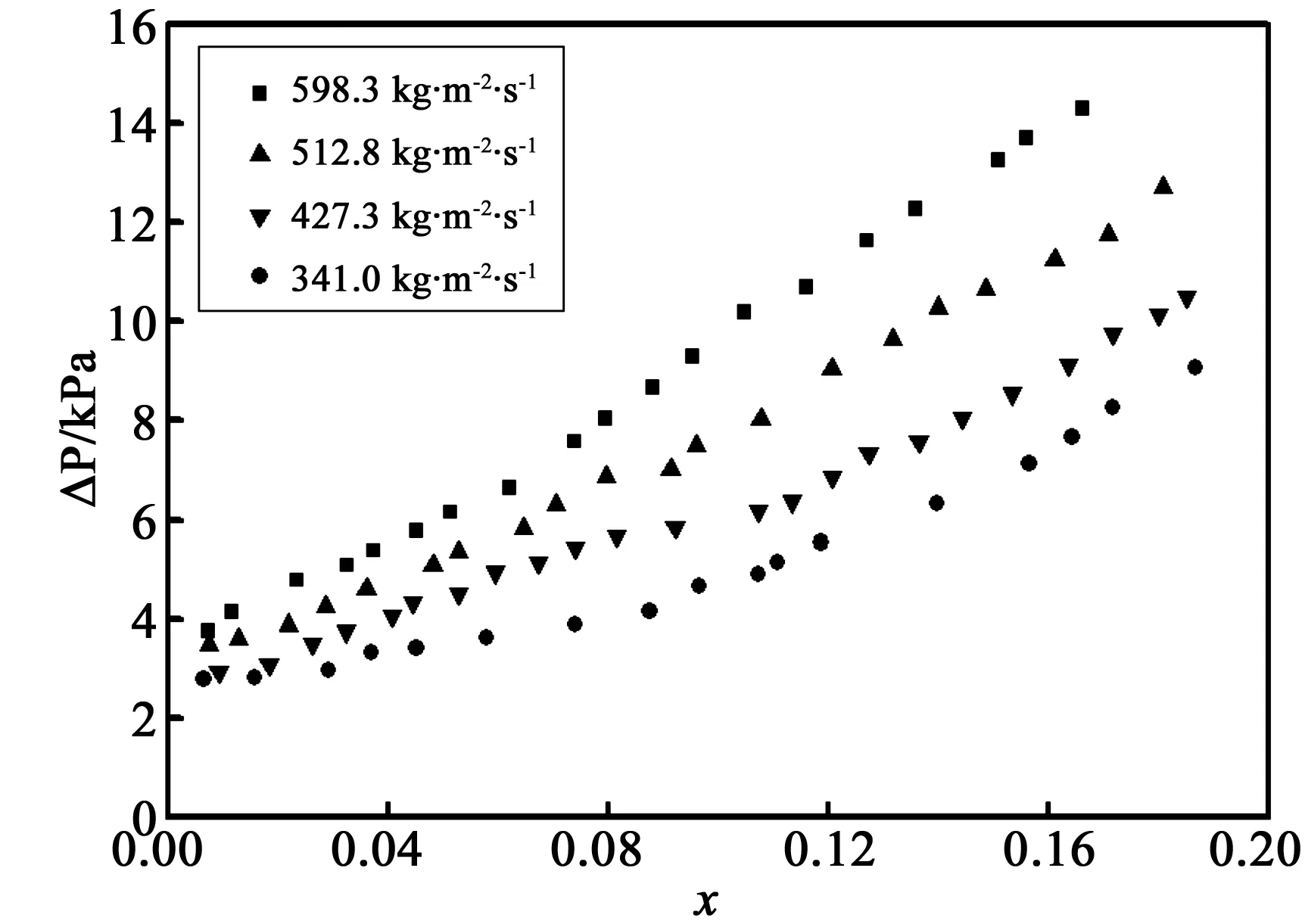

fsp=0.079Re-0.25,2 000 (5) (6) 其中,Lsp为通道内流体的单相段长度,m;Dh为通道的当量直径,m;fsp为单相摩擦压降系数;雷诺数Re按照液体参数计算;ml为液体的动力粘度,Pa·s。 气液两相摩擦压降包括两相加速压降ΔPtp,a、两相重力压降ΔPtp,g和两相摩擦压降ΔPtp,f: ΔPtp=ΔPtp,a+ΔPtp,g+ΔPtp,f。 (7) 两相加速压降ΔPtp,a由下式计算为[24]: (8) (9) (10) 其中,αout为工质在出口处的空泡份额;Xout为工质出口干度;m为质量流量,kg·h-1;Tsat为工质饱和温度,℃。 两相重力压降ΔPtp,a由下式得出[24]: (11) 其中,Ltp为通道中两相段的长度,m。 综合式(1)~(8),两相摩擦压降ΔPtp,f可由下式计算: ΔPtp,f=ΔPtot-ΔPin-ΔPout-ΔPsp-ΔPtp,a-ΔPtp,g, (12) 本实验由于测量和计算数据较多,有必要对实验数据进行误差分析。主要测量仪器的精度为:热电偶精度±0.15 ℃(测量小于200 ℃);微肋阵及微通道尺寸由机加工所用雕刻机(YF-DA7060)精度决定,其加工精度为±0.5 mm,因此其各尺寸误差在±0.2%以内。进出口压力Ptot、质量流速G、加热功率Q等测量误差和工质出口干度X、有效热流密度qeff、不同压降ΔP等间接计算数据,根据误差传递原理,按文献[24]中分析方法计算得到最大相对误差,见表1。 表1 实验误差 实验系统压力为一个标准大气压,工质入口温度为80 ℃,质量流速范围341~598.3 kg·m-2·s-1,热流密度范围20~160 W·cm-2,干度范围为0~0.2的条件下进行流动沸腾换热实验。在实验段进出口采用差压变送器Rosemount 3051CD对进出口压差进行测量,并采用500万像素尼康 DS-Fi2 CCD相机对微柱群通道内不同热流密度下饱和沸腾时的气液两相流型进行拍摄(分辨率达2560×1920像素),结果如图4所示。 图4 微柱群气泡及流型变化过程Fig. 4 Flow behaviors in circular micro pin fins 当qeff=20 W·cm-2时,在微圆柱根部及柱间等温度较高的地方,形成体积较小、孤立的气泡,掺杂在流体中与液体和壁面不断进行摩擦,此时的摩擦压降占两相压降的主要部分,如图4a所示。当热流密度达到30 W·cm-2时,气泡体积变大,如图4b所示。随着热流密度继续增大,汽泡不断生长,与周围小气泡聚结合成大气泡,较大的汽泡受流体动力粘度和气泡与微肋片之间的拖曳力影响粘留在微柱群间,增大了流动阻力,如图4c所示。 当qeff=50 W·cm-2时,由于微柱群通道尺寸较小,产生强烈的气泡限制效应,气泡被限制沿通道横向生长,增大了与传热表面的粘滞力和接触面积,阻碍了流体的流动,导致摩擦压降升高,如图4d所示。随着热流密度进一步升高,因气泡受通道挤压呈环形形状称为环状流[23],环状流体积占领通道的绝大部分,环状流的存在使流体绕流圆柱的流线加长,曲折的流线增大了流体与壁面和气泡之间的摩擦,如图4e所示。 当qeff=80 W·cm-2时,工质动力粘度降低,气液两相流速增大,气泡生长速率加快,同时,由于流体快速冲刷,气泡与气泡、气泡与液体和气泡与肋片之间的摩擦也会加剧,在圆柱周围形成一层汽膜,壁面通过对流换热方式把热量传给液体,如图4f所示。 随着热流密度进一步增大,工质热物性发生变化,表面张力减小,气泡浮升力和拖曳力升高,增大了气泡与壁面之间的摩擦,微通道沸腾充分发展为膜态沸腾,微柱群间的汽化核心完全被激活,产生的气泡覆盖整个换热面,如图4g所示。当热流密度为110 W·cm-2时,已完全看不到液体存在,微通道中的摩擦压降主要以气体与肋片之间为主,此时摩擦压降最大,蒸汽干度也达到最大,如图4h所示。 图5和图6分别给出了两相摩擦压降与质量流速和热流密度之间的关系。 图5 两相摩擦压降随质量流速变化Fig. 5 Changes of pressure drop with mass flux 图6 两相摩擦压降随热流密度变化Fig. 6 Changes of pressure drop with heat flux 在同一热流密度下,两相摩擦压降随着质量流速增加而增大,如图5所示。这是因为微通道中肋片的存在大大增加了壁面与液体之间的换热面积和汽化核心的数量,但也增加了工质流动的阻力。质量流速增加会增大气液两相的流速,气泡脱离壁面的频率随流速的增大而加快,使气泡与肋片不断碰撞挤压增大流动摩擦压降;同时受微圆柱形状和排列方式的影响,工质流经微圆柱肋片时会在肋片尾部产生尾涡,且质量流速越大尾涡区域越大,尾涡区的存在增大了液体与壁面之间的扰动,进而增加了摩擦压降。 在4种不同质量流速下,两相摩擦压降均随着热流密度呈线性增长,低质量流速时的线性增长斜率稍大一些,但高质量流速下的摩擦压降始终高于低质量流速,如图6所示。在热流密度40~90 W·cm-2范围内,气液两相区的长度随热流密度增大逐渐变长,气泡产生的频率和速度增大,受通道尺寸限制效应,气泡合并后开始横向生长,在肋片之间形成体积较大的环状流导致压降增大,如图4d所示。当热流密度高于90 W·cm-2时,过高的热流密度导致液体的拖曳力变大,此时沸腾发展为膜态沸腾,在肋片周围形成一层气膜,气膜粘附在壁面上与流体产生摩擦使两相摩擦压降进一步增大,如图4f所示。质量流速较低时,环状流容易粘留在微肋片之间阻碍流体流动,导致低质量流速时两相摩擦压降比高质量流速时增大较快。 图7给出了4种不同质量流速下,两相摩擦压降与出口蒸汽干度之间的关系。两相摩擦压降随着出口蒸汽干度的升高而增大,质量流速对摩擦压降的影响也逐渐增大。低干度时,微通道内气液流型主要以泡状流为主,由于体积较小,与流体混合后产生的摩擦也较小。随着工质出口干度升高,通道中的气相含量升高,气泡体积也随着热流密度增加而增大,气泡与流体和气泡与壁面之间的摩擦也会增大。受微圆柱形状影响,在迎流区流体流速较大、壁面边界层较薄、温度较高,容易产生气泡,受流体黏性力作用,气泡被来流冲刷在圆柱尾部形成细长气泡,与液体之间产生摩擦碰撞。 在不同进口过冷度条件下,两相摩擦压降与干度之间的变化关系,如图8所示。在低干度区,过冷度越大,摩擦压降也越大;随着干度升高,由过冷度带来的压降影响减弱。这是因为在低干度区,流体进口温度未达到饱和温度,具有一定过冷度容易发生过冷沸腾。过冷沸腾产生的气泡平均直径较小,不足以被主流液体带走,附着在壁面上的小气泡被流体冲刷沿壁面进行滑移,进一步增大了气泡与壁面和气泡与流体之间的摩擦。随着热流密度增大,蒸汽干度不断升高,工质在微通道内充分发展为饱和沸腾,工质热物性状态趋于一致,导致过冷度对摩擦压降影响减弱。 图7 两相摩擦压降随蒸汽干度变化Fig. 7 Changes of pressure drop with vapor quality 图8 两相摩擦压降随过冷度变化Fig. 8 Changes of pressure drop with subcooling 对微柱群通道进行了流动沸腾压降特性实验研究,利用可视化系统得到了微通道内流动沸腾的气液两相流型,分析了质量流速、热流密度、出口蒸汽干度和工质进口过冷度分别对两相摩擦压降的影响规律,将实验结果和气泡流型进行综合对比分析,得到以下结论: (1)微柱群通道流动沸腾气泡流型随着热流密度增大依次为泡状流、环状流,环状流区摩擦压降明显高于泡状流区。气液流型不同,两相摩擦压降损失机理也不相同。 (2)受微圆柱形状和排列方式影响,两相摩擦压降随着质量流速的增大而增大,随着热流密度呈线性增长。当热流密度达到90 W·cm-2时,工质热物性发生改变是导致两相摩擦压降增大的主要原因。 (3)过冷沸腾产生气泡摩擦导致两相摩擦压降升高,且随着工质进口过冷度升高而增大;随着干度升高,由过冷度带来的摩擦压降影响减弱。 [1]王二利,罗小平,韩彦龙,等. 矩形微通道内两相流流阻压降特性的可视化研究[J]. 低温与超导,2015,43(1):74-78. [2]WEI J J, XUE Y F, ZHAO J F,et al. Bubble behavior and heat transfer of nucleate pool boiling on micro-pin-finned surface in microgravity [J]. Chinese Physics Letters, 2011,28(1):016401. [3]谢鸣宇,罗小平,胡丽琴. 微通道内R22制冷剂流动沸腾的压降特性[J]. 化学工程,2016,44(1):38-42. [4]鲍伟,马虎根,白健美,等. 微通道内低沸点工质流动沸腾压降特性[J]. 化工学报,2011(S1):118-122. [5]张炳雷,徐进良,肖泽军. 低高宽比微通道中的流动沸腾不稳定性[J]. 化工学报,2007,58(7):1632-1640. [6]KANIZAWA F T, TIBIRIÇC B,RIBATSKI G.Heat transfer during convective boiling inside microchannels[J]. International Journal of Heat & Mass Transfer,2016,93: 566-583. [7]张承武, 浦龙梅, 姜桂林, 等. 不同截面形状微肋片内流动阻力特性[J]. 化工学报, 2014, 65(6): 2042-2048. [8]LIU Z G, WANG Z L, ZHANG C W, et al. Flow resistance and heat transfer characteristics in micro-cylinders-group[J]. Heat & Mass Transfer, 2013, 49(5): 733-744. [9]KOSAR A, PELES Y, Convective flow of refrigerant (R-123) across a bank of micro pin fins[J]. International Journal of Heat and Mass Transfer, 2006, 49(17) : 3142-3155. [10]MARKAL B, AYDIN O, AVCI M. An experimental investigation of saturated flow boiling heat transfer and pressure drop in square microchannels[J].International Journal of Refrigeration,2016,65: 1-11. [11]HUANG H X, BORHANI N, THOME J R. Experimental investigation on flow boiling pressure drop and heat transfer of R1233zd(E) in a multi-microchannel evaporator[J].International Journal of Heat and Mass Transfer, 2016,98: 596-610. [12]罗小平,谢鸣宇,郭峰,等. 不同表面能对微细通道流动沸腾压降特性的影响[J]. 农业机械学报,2017 (1):406-412. [13]周建阳,罗小平,谢鸣宇,等. DMLS微型换热器内纳米粒子浓度对Al2O3/R141b流动沸腾压降的影响[J]. 化工学报,2016,67(11):4587-4598. [14]QU W L, MUDAWAR I. Measurement and prediction of pressure drop in two-phase micro-channel heat sinks [J]. International Journal of Heat and Mass Transfer, 2003, 46(15): 2737-2753. [15]ZHANG W, HIBIKI T, MISHIMA K. Correlations of two-phase frictional pressure drop and void fraction in mini-channel [J]. International Journal of Heat and Mass Transfer, 2010,53(1/2/3): 453-465. [16]KEEPAIBOON C, THIANGTHAM P, MAHIAN O. Pressure drop characteristics of R134a during flow boiling in a single rectangular micro-channel[J]. International Communications in Heat and Mass Transfer, 2016,71: 245-253. [17]FALSETTI C, JAFARPOORCHEKAB H, MAGNINI M, et al. Thome.Two-phase operational maps, pressure drop, and heat transfer for flow boiling of R236fa in a micro-pin fin evaporator[J]. International Journal of Heat and Mass Transfer,2017,107: 805-819. [18]刘波,罗小平,王二利. 粗糙度对微通道内两相流摩擦压降的影响[J]. 中南大学学报(自然科学版),2015,46(11):4334-4340. [19]LAW M,LEE P S.Effects of varying secondary channel widths on flow boiling heat transfer and pressure characteristics in oblique-finned microchannels [J].International Journal of Heat and Mass Transfer,2016,101: 313-326. [20]WAN W,DENG D X,HUANG Q S,et al. Experimental study and optimization of pin fin shapes in flow boiling of micro pin fin heat sinks [J]. Applied Thermal Engineering, 2017,114: 436-449. [21]鲁钟琪.两相流与沸腾传热[M]. 北京: 清华大学出版社,2002:41-64. [22]KIM S M,MUDAWAR I.Consolidated method to predicting pressure drop and heat transfer coefficient for both subcooled and saturated flow boiling in microchannel heat sinks[J]. International Journal of Heat and Mass Transfer, 2012, 55( 13-14) : 3720 -3731. [23]LEE J, MUDAWA I.Two-phase flow in high heat flux microchannel heat sink for refrigeration cooling applications: part Ipressure drop characteristics[J].International Journal of Heat and Mass Transfer,2005,48( 5) : 928 -940. [24]阎昌琪. 气液两相流[M]. 哈尔滨:哈尔滨工程大学出版社,2007:160-167. Experimentalstudyofflowboilingtwo-phasefrictionalpressuredropinanarrayofmicro-pin-fins GUOBao-cang1,2,DUBao-zhou1,2,LIUZhi-gang1*,KONGLing-jian1,LÜMing-ming1,LIHui-jun2 (1.KeyLaboratoryforFlow&EnhancedHeat,EnergyResearchInstitute,ShandongAcademyofSciences,Jinan250014,China; 2.SchoolofEnergyPowerandMechanicalEngineering,NorthChinaElectricPowerUniversity,Baoding071003,China) ∶To investigate the factors affecting the flow boiling two-phase frictional pressure drop in an array of micro-pin-fins, the experiments were carried out in micro pin fin heat sink having cylindrical fins with height of 500 mm and diameter of 500 mm, in which two-phase flow patterns with different heating powers were recorded and analyzed by the high speed camera. The experiment parameters were as follows: mass flux G=341~598.3 kg·m-2·s-1, heat fluxq=20~160 W·cm-2, vapor qualityx=0~0.2. The results showed that the two-phase frictional pressure drop increased with the mass flux and increased linearly with the heat flux. The influence of the fluid subcooled on the two-phase frictional pressure drop was weakened gradually with the increase in vapor quality. Based on the visual observations, the bubble flow and annular flow were observed in the micro pin fin heat sink with the increase of heat flux, and the two-phase frictional pressure drop in annular flow was obviously higher than that in bubble flow. ∶micro-pin-fins; flow boiling; two-phase flow; visualization; two-phase frictional pressure drop 10.3976/j.issn.1002-4026.2017.06.009 2017-08-16 山东省自然科学基金(ZR2016YL005) 郭保仓(1991—),男,硕士研究生,研究方向为强化与换热。 *通信作者,刘志刚。E-mail:zgliu9322@163.com TK124 A 1002-4026(2017)06-0050-08

2.2 误差分析

3 实验结果

4 影响流动沸腾两相摩擦压降特性因素分析

4.1 质量流速对两相摩擦压降的影响

4.2 出口干度和工质过冷度对两相摩擦压降的影响

5 结论