硬质合金球齿类产品超声清洗的研究和应用

2018-01-03罗晓冬

罗晓冬

(自贡硬质合金有限责任公司,四川自贡 643011)

硬质合金球齿类产品超声清洗的研究和应用

罗晓冬

(自贡硬质合金有限责任公司,四川自贡 643011)

探讨硬质合金球齿类产品的超声清洗工艺流程以及参数的合理选择,分析自动清洗线总体设计及结构和功能。

硬质合金;清洗;球齿类;超声;自动清洗

10.16621/j.cnki.issn1001-0599.2017.12.53

0 前言

硬质合金产品的生产制备一般要经过原料制备、压制、烧结、深加工研磨(辊磨)等工序。对一些合金切削刀具,研磨加工后还需要进行涂层处理,在刀具表面涂覆一层TiC,TiN等超硬材料,以提高表面硬度和耐磨性。因此,在加工后期,涂层工艺前、研磨(辊磨)工序后,常常需要清洗工艺,去除合金表面的油迹、污垢和氧化物等,以实现合金基体的清洁,提升产品外观质量和品质。

随着硬质合金生产制备技术的发展,对合金刀片、地矿球齿、耐磨零件、精密密封件等合金产品表面状况要求越来越高。硬质合金产品经过研磨、辊磨加工后,表面研磨剂、油迹等和硬质合金的表面结合比较紧密,清洗要求高,这使得硬质合金产品的清洗工序更加重要。随着技术的成熟和完善,超声波清洗已成为效率较高、清洗效果较好的洗净方式,广泛应用于各种体形大小、形状复杂、清洁度要求较高工件的清洗。采用超声清洗技术,不仅可以清洁硬质合金产品表面,而且清洗后产品表面色泽均匀、外观光亮洁净,还可以实现大批量产品的高效自动化清洗作业,减少人工劳动强度,提高作业的可靠性和安全性。

1 超声清洗原理和特点

1.1 超声清洗原理

振动频率超过20 kHz以上的声波则称为超声波。超声波在本质上和声波一样,是一种疏密相间的振动波,通过机械振荡在介质中传播。超声波清洗采用的频率为(20~400)kHz,属于低频及高频超声波。清洗时,超声波发生器将20 kHz以上的高频电信号,通过超声换能器将电能转换为上下运动的振动波。振动传到清洗槽内的清洗液,使液体内交替出现疏密相间的振动。液体不断频繁受到拉伸和压缩,产生数以万计的微米级气泡和空泡。它们在超声波作用下不断生成、闭合并迅速放大,在闭合时液体间因互相碰撞而产生很高压力的冲击波,连续不断产生高压冲击,不断冲刷被清洗工件表面,产生超声空化效应。污垢层在频繁而持续的冲击作用下被剥离、分散、脱落,从而达到清洗件表面净化的目的。

1.2 超声清洗特点

与传统的手工清洗、浸洗刷洗、高压射流清洗、蒸汽清洗等方式相比,超声清洗有较大优势。无论工件表面形状和结构有多复杂,只要能将工件浸泡到清洗液中,超声波就能发挥作用,适用性较强。超声清洗气泡均匀致密,有效利用清洗剂,可快速去除工件表面污垢,达到99.5%的去污效果,清洁度高。同时,超声清洗易于实现自动化、流水线作业,生产效率高。在对产品表面质量和生产效率要求较高的场合,超声清洗有较大优势。

2 影响清洗效果的主要因素

清洗效果主要包括清洗效率和清洗质量2方面内容。中、低频超声波清洗时,清洗效果主要取决于超声空化效应强弱。超声空化效应产生的难易程度与超声频率、超声功率(声强)、超声场分布、清洗液性质、环境条件、被清洗物声学性质等密切相关。同时,这些因素也直接影响到清洗效果。

(1)超声功率可增强空化效应。一般来说,超声功率越高,超声空化效应也越强。但是,当超声功率达到一定程度后,超声空化效应将趋于饱和。

(2)超声振动频率越低,越容易在液体中产生空化效应,空化强度相对高,适用于清洗污物与清洗件表面结合强度高的场合;超声振动频率越高,空化效应相对越弱,适用于清洗污物与表面结合力弱的场合,以及零件细小部位的精细清洗。

(3)清洗介质的选择。一般来说,黏度小、蒸汽压小的液体有利于空化效应。超声波清洗一般有化学清洗剂和水基清洗剂2种,有时也会针对性地添加一些助溶剂、稳定剂及消泡剂等。清洗介质的化学作用与超声波清洗的物理作用效应相结合,可以对工件表面进行充分、彻底的清洗,增强清洗效果。

(4)合理选择清洗温度。温度升高有利于空化,但其蒸汽压也会相应增高,减弱空化效应。所以,要通过实验摸索,选择最佳的清洗液工作温度。综合考虑空化强度及清洗效果,清洗液一般选择(40~70)℃的工作温度。

(5)被清洗物的声学性质与清洗效果有直接关系。橡胶等质地较软、声吸收较大的材料,清洗效果差,而金属、玻璃等质地较硬、声反射强的材料,超声清洗效果较好。

3 硬质合金球齿类产品超声清洗工艺流程以及工艺参数

3.1 硬质合金球齿类产品超声清洗工艺流程

不同清洗对象需要选择不同的清洗工艺。清洗对象的特性、材料构成、结构、数量以及污物类型等,决定了与其配套的清洗设备和合适的清洗工艺流程。硬质合金产品经磨削、研磨或产品辊磨加工后,残留的油迹、污垢、氧化物等与合金表面结合紧密,污垢严重,同时要求清洗后产品表面洁净、干燥,不受腐蚀。针对硬质合金产品,自动清洗工艺一般设置为:自动上料—超声粗洗—超声精洗—热水漂洗—热水喷淋—强风吹干—热风烘干—自动下料等。同时,合金产品表面脏污分布特性不同,采取的清洗工艺也有差异。对于那些表面状况质量要求较高的精密合金零件,如涂层刀片等,则需要更完善的超声清洗工艺流程。

3.2 合金产品清洗工艺参数的合理选择

超声清洗效果主要取决于超声空化效应,而超声空化效应与超声功率、清洗液性质等因素直接相关。要获得好的清洗效果,必须选择合适的超声功率、振动频率以及适合的清洗液介质、参数。

(1)超声频率。一般来说,对于普通产品、零部件的超声清洗工艺,超声工作频率一般选择(20~50)kHz低频段,超声空化作用合适,清洗效果理想。频率过低,空化强度高但噪声太大,一般不采用。对于硬质合金产品的超声清洗,一般超声振动频率为(25~35)kHz内。可根据产品表面污物状况进行参数调整。

(2)超声功率。超声功率偏小,可能会出现长时间清洗也无法清除污垢的现象,效果不佳;如果超声功率太大,空化强度增大,又容易在产品表面产生蚀点,腐蚀振动板。对于硬质合金产品,超声功率密度的设计和选择,与合金产品特性、清洗能力、清洗槽结构设计有关。功率密度一般选择在(0.4~0.6)W/cm2。超声振子功率为(50~100)W,总功率2 kW左右。数量不少的超声波振子均匀布置在矩形清洗槽底部和侧面。合金产品位于液面以下,通过传送带均匀通过清洗槽体。

(3)清洗液。超声清洗技术所选用的清洗剂种类较多。有碱性和酸性化学清洗剂、水基性清洗剂。选择清洗液是以能充分发挥超声波的作用、达到去污目的为原则。通过试验和实际应用表明,硬质合金产品超声清洗剂选用适度酸性的水基性清洗溶剂较佳。合适的选择是选用适度酸性的清洗液,适用于硬质合金产品的的专用超声波去污剂。同时槽体内清洗液pH控制在4~5较适宜。同时要控制槽内清洗液剂量,废水及时排放和处理。

(4)清洗液温度。合适的清洗液温度能大幅提高超声清洗效果。温度升高,利于油脂类物质在清洗液中的溶解和乳化,可以提高除油效率;但温度过高,蒸气压增大,也会减弱超声空化效应,降低清洗能力。实践表明,在适宜的清洗液条件下,硬质合金产品超声清洗温度应控制在(40±5)℃:温度太低,达不到去污效果;温度太高,则合金表层会起变化,出现一定腐蚀现象。

(5)超声清洗时间。超声清洗时间过长,合金表层容易产生点蚀。对硬质合金产品自动清洗线来说,产品的超声清洗时间宜控制在(1~3)min。

4 自动清洗线的设计布局及结构和功能

4.1 自动清洗线的总体设计

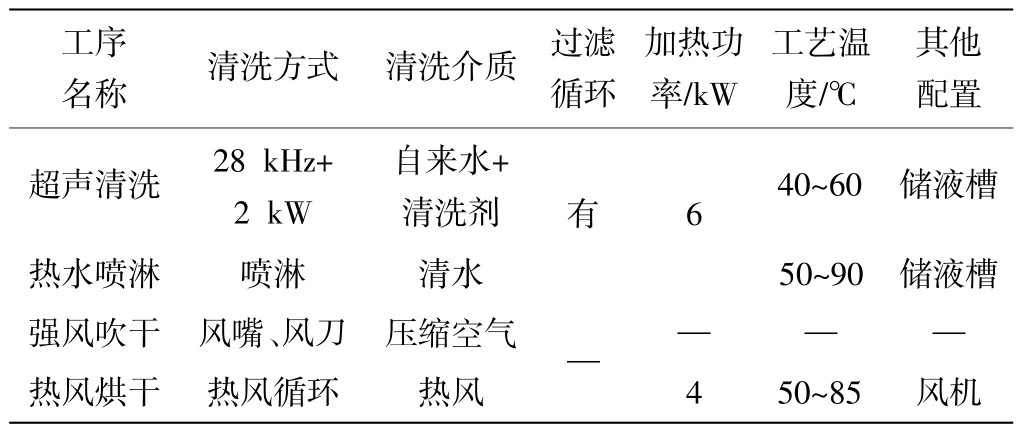

硬质合金球齿类产品,不仅清洗量大,还要求清洗快速、高效、产品表面干燥。可采用全自动清洗线,通过多工序、多工位作业,实现产品大批量、高效的清洗作业。根据工艺需要,球齿类产品自动清洗线的清洗过程设置为自动上料、超声清洗、热水喷淋、强风吹干、热风烘干、自动下料等工序(表1)。

由于球齿类产品无棱边棱角,可以相互间接触触碰,产品输送直接用网带式输送方式,设计应用的全自动清洗线主要由超声波装置、清洗槽体、喷淋装置、风干装置、热风烘干系统、过滤槽循环系统、加热系统、网带传动系统和电气控制系统等组成。对经过辊磨工序的合金产品,在清洗工艺前还需要进行筛分工序,自动清洗线的设计还必须考虑与筛分装置的合理配置。

表1 自动清洗线清洗工艺及配置

自动清洗线长宽高尺寸分别为4200mm,1500mm,1050mm,设有4个工位。清洗线传送速度为(0.4~0.8)m/min(变频调速),超声清洗槽部分总长1 m,超声清洗浸泡时间为(1.2~2.5)min。超声清洗槽、热水喷淋采用电加热方式,风干装置采用压空介质通过多组风嘴、风刀强力吹干产品表面水分。热风烘干系统采用电加热方式,热风经抽、送风机经过工件表面后循环利用。

4.2 自动清洗线的结构组成和功能

自动清洗线结构包括超声清洗槽体、喷淋槽体、储液槽、风干装置、热风循环、过滤循环以及链条传输装置。

超声清洗槽体由厚2mm的304#不锈钢板折弯制作,设有进排液口、循环溢流口。喷淋槽体用2mm厚的不锈钢板制作,顶部有缸盖和排气孔,底部有排水孔。槽体设有活动检修门,两端有隔离附槽,进出口设有软PU(Poly Urethane,聚氨酯)条隔帘,防止喷淋水溅出。储液槽体采用1.5mm的304#不锈钢板,槽体采用球阀控制,设有进排液口、循环溢流口(图1)。

图1 超声清洗槽体结构

风干装置下对吹方式风切,风嘴采用专用的铝合金风嘴和高速风刀,配有油水分离器,采用压缩空气切水。热风循环装置炉体内板采用1.2mm厚的304#不锈钢板制作;炉体厚75mm,内填充保温岩棉,侧面设有活动检修门。出口处设有软PU条隔帘。炉体顶部设有废气排放口,采用蝶形风闸控制加热系统。

链条传输系统驱动采用减速马达,变频器调速,速度为(0.4~0.8)m/min。传动部分设有张紧装置,采用不锈钢网带输送,网带宽400mm。为防止工件在运行时前后滑跑,网带设有不锈钢挡板。输送链条的托轨、护边均采用不锈钢材料。

4.3 电气控制

超声、喷淋、热风烘干装置均采用不锈钢电加热管方式加热,并带有温度显示和控制。电控箱采用1.5mm厚的A3钢板制作而成,表面喷塑,所有电线放在线槽中,设备的强电和弱电分开。操作面板上设有所有的开关和指示,温度控制和参数可调整,操作简便。

5 结束语

随着产品工艺和技术的进步,硬质合金产品基体表面质量和品质提升的高要求,对清洗技术和清洗设备提出了更高的要求。超声波自动清洗线因其优质、高效的清洗特点,可实现自动化、流水线作业方式,在硬质合金产品清洗领域应用越来越普及。实践证明,自动清洗线清洗工艺合理、性能稳定,清洗效率高,减少了作业人员的劳动强度,合金产品的表面质量和品质明显提升。

[1]梁治齐.实用清洗技术手册[M].北京:化学工业出版社,2001.

[2]陈思忠.超声波清洗技术与进展[J].洗净技术,2004,2(2):7-12.

[3]林仲茂.超声波清洗机质量和清洗效果若干问题的探讨[J].洗净技术,2003(4):16-18.

[4]章小年,张肄飞,王凤来,等.浅析超声清洗技术在汽车涂装预处理中的应用[J].现代涂料与涂装,2012,15(10):44-46.

[5]陈益明,雷建勋.阀类零件的超声清洗及多工位自动清洗线的设计开发[J].清洗世界,2007,23(3):33-36.

[6]沈建中.超声清洗技术及其应用[J].洗净技术,2003(1):16-20.

TP23

B

〔编辑 吴建卿〕