烟气轮机动叶片疲劳寿命分析

2018-01-03曹望广战友亮曹吉民

曹望广,战友亮,曹吉民

(中国石油大港石化公司,天津 300280)

烟气轮机动叶片疲劳寿命分析

曹望广,战友亮,曹吉民

(中国石油大港石化公司,天津 300280)

以大港石化第三联合车间烟气轮机动叶片为研究对象,采用有限元分析方法对动叶片做强度和疲劳寿命的计算分析,以验证烟气轮机12 000 h强制维修时间是否合理。

烟气轮机;动叶片;有限元分析法;疲劳寿命;强制维修时间

10.16621/j.cnki.issn1001-0599.2017.10.48

0 引言

动叶片作为烟气轮机的主要做功元件,长期在高温、高速、催化剂粒子冲击的工况下运行,承受着离心载荷、热载荷、冲击载荷等多种形式载荷,是最易受到损伤的部件。实践表明,动叶片的使用周期取决于疲劳寿命。

1 烟气轮机简介

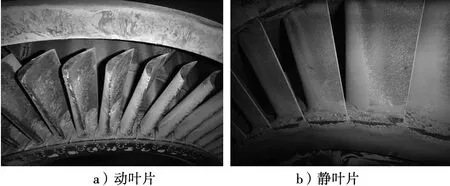

公司三联合车间催化装置烟气轮机为兰州炼油机械厂生产的“YL-13000B”型单级烟气轮机,2006年10月经检修技术改造(双级改为单级)安装投产至今,已安全运行11 a,动叶片由兰炼机械厂制造,最初为双级结构,因工艺操作波动和三旋分离效果较差等原因导致催化剂跑损严重,跑损的催化剂严重磨损动叶片(图1),多次导致烟气轮机停机,其中一次动叶片从根部发生断裂。2004年催化装置检修期间,将烟气轮机改为单级结构,投产后运转良好,未出现过因动叶片断裂引起烟气轮机停机的情况。

图1 烟气轮机叶片结垢

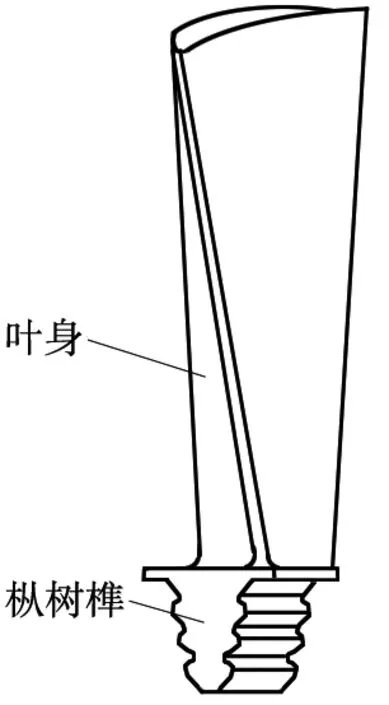

公司所用烟气轮机连续运转周期最长的一次合计运行12 420 h。当前,随着中国石油对催化装置长周期运行和“三年一修”的刚性要求,烟气轮机需要承受长周期运行的考验。动叶片是烟气轮机长周期运行中最易受到损伤的薄弱部位,因此,有效预测烟气轮机动叶片的疲劳寿命,对烟气轮机适时地预知维修很有必要(图2)。

2 分析步骤

建立起烟气轮机动叶片整体结构三维模型,利用有限元分析软件ANSYS对动叶片的三维模型进行载荷计算和有限元分析,计算出烟气中的固体催化剂颗粒从不同角度冲击动叶片时在叶面上产生的应力集中系数。同时考虑到高温烟气和高速离心力对动叶片的蠕变损伤影响,根据线性疲劳损伤累积准则,综合确定烟气轮机动叶片的疲劳危险点,进而完成对YL-13000B烟气轮机动叶片的疲劳寿命预测。

图2 烟气轮机动叶片外形

2.1 建立有限元模型

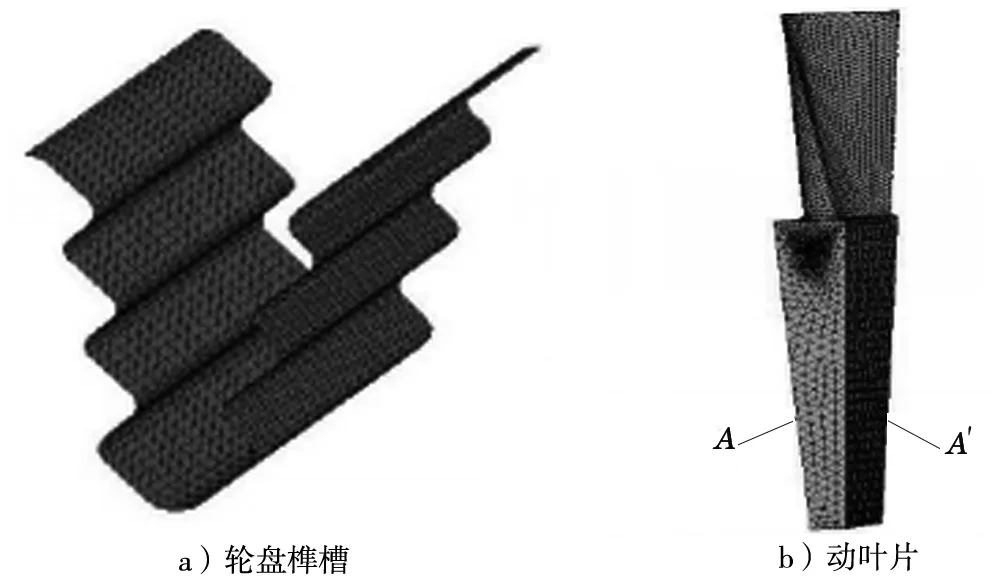

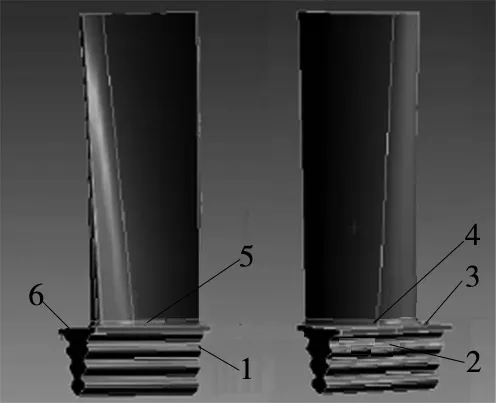

大港石化YL-13000B型烟气轮机为单级轮盘结构,轮盘上安装有63片动叶片,由于动叶片在旋转过程中具有周期对称性,可以任意取1个周期内的1个对称段(轮盘的1/63)建模分析。利用Pro/E软件建立关键点,绘出轮廓线,生成轮盘和动叶片模型并对模型做必要简化,去除不重要的特征(图 3)。

图3 轮盘榫槽和动叶片结构模拟

2.2 材料属性

烟气轮机动叶片选用的材料为GH864合金钢。化学组成见表1,弹性模量见表2。

2.3 划分网格

利用软件对模型进行划分网格(图4)。注意应力集中部位通常存在于动叶片实体几何形状变化大的尖锐部位,此处网格要进行细化。本模型为4面体,分为10节点单元,39 277个小单元,60 191个节点。

表1 GH864化学元素组成

表2 GH864的弹性模量

图4 动叶片及榫槽的网格划分

2.4 有限元分析

2.4.1 载荷和约束条件

通过ANSYS软件给所建模型施加一绕轮盘转轴的角速度来模拟加载,轮盘转轴与叶片根部的距离为811.9 mm。大港石化催化烟气轮机转子的额定转速为5888 r/min,相应角速度为616.59 rad/s。

通过分析转子的特殊结构,动叶片安装在轮盘的榫槽内,二者为接触约束性质,其中动叶片为热装,轴向受到约束,榫槽与动叶片的接触面视作径向约束。因此,给所建模型施加的约束详见图4中的A面与A′面。因两面为周期性对称约束,故两面的网格划分也相同,两面上的应变和应力呈现出周期性相对应的特征。动叶片温度选用平均工作温度650℃,弹性模量随温度变化而改变,可从表2中选取。当分析动叶片的静机械强度和模态时,固气两相流对动叶片表面的冲击产生的压载可模拟为定常载荷。

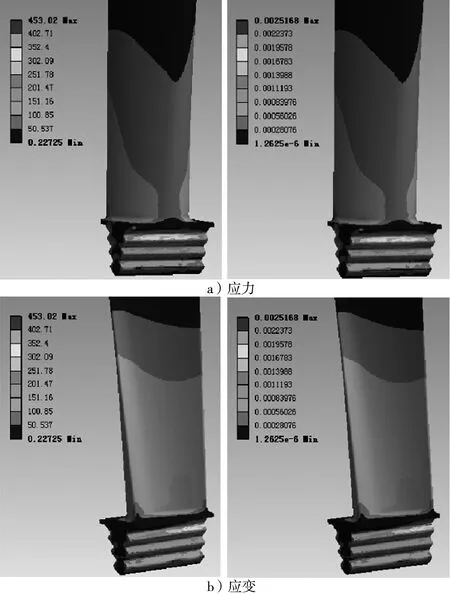

2.4.2 应力和应变分布

以额定转速运转时,烟气轮机动叶片的吸、压力面的应力、应变分布如图5所示。

3 ANSYS疲劳分析步骤

ANSYS软件中的疲劳分析模块——AWE Fatigue是以ASME锅炉和压力容器规范为依据,也可自己编制相关准则程序,并将弹、塑性应力应变分析和Minner疲劳累积损伤准则简化。

图5 动叶片应力和应变分布

3.1 叶片疲劳寿命分布

不考虑催化剂的应力集中,经ANSYS软件的疲劳分析模块计算得到动叶片压力面、吸力面的疲劳寿命分布见图6。图6中的疲劳寿命单位为h。

从图可知,烟气轮机动叶片的最小疲劳寿命值是36 868 h,分布在枞树榫第一和第二对齿间齿槽的后部,叶身的最小疲劳寿命值 h,分布在压力面靠近叶根的中部。

图6 疲劳寿命分布

3.2 动叶片危险部位确定

动叶片关键点的选定要从有限元模型的疲劳计算分析入手,综合高应力分布区、应力集中分布区和催化剂冲刷导致的应急集中分布区3方面的情况,初步选定6处关键点进行计算(图7)。

图7 动叶片危险点

3.3 疲劳寿命估算

在考虑催化剂重刷时计算得出的疲劳寿命结果见表3。

表3 危险点疲劳寿命

从表3可知,考虑到催化剂重刷因素后,动叶片的最小寿命值由36 668 h降低至31 750 h,降低了13.4%,最小寿命值部位也相应发生改变,由枞树榫第一和第二对齿间齿槽的后部变至吸力面枞树榫齿根部位。因此,催化剂的冲刷对动叶片的影响很大,应通过优化动叶片外形设计,选择高效、高分离精度的三旋产品等手段来提高动叶片使用寿命。

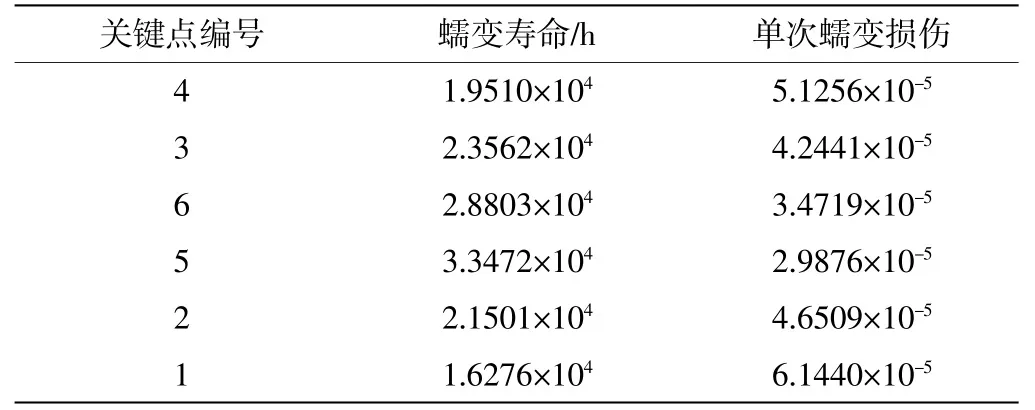

再计算动叶片关键点的蠕变寿命。依据材料热强曲线、应力—寿命曲线,得出关键点的蠕变寿命(表4)。依据线性损伤累积法则,动叶片关键点的总损伤等于疲劳损伤与蠕变损伤的线性叠加,计算出动叶片关键点的总损伤,进而推算出动叶片的使用寿命(表 5)。

表4 烟气轮机动叶片蠕变寿命

表5 烟气轮机动叶片总损伤寿命

4 结论

由表5可知,烟气轮机动叶片的最小使用寿命为14 620 h,约合20个月。实际生产中,规定烟气轮机连续运行12 000 h进行强制大修,更换转子(含动叶片)。由此可见,该动叶片可以满足正常生产要求,疲劳强度合格。

TK263.3

B

〔编辑 吴建卿〕