钼冶金中钼钨分离工艺述评及探讨

2018-01-03刘锦锐

刘锦锐

(成都虹波钼业有限责任公司,四川 成都 610300)

钼冶金中钼钨分离工艺述评及探讨

刘锦锐

(成都虹波钼业有限责任公司,四川 成都 610300)

钼冶炼过程中钼钨分离是一个亟待解决的技术难题,本文概述了钼、钨化合物性质上的差异,并对目前公开的方法如酸沉法、萃取法、物理吸附法、沉淀法及离子交换法进行了综述及实验验证,对这些方法分离钼钨的原理、工艺及效果进行了总结及评价,提出了今后钼钨分离研究方向。

钼钨分离; 深度除钨; 酸沉除钨 ;离子交换

0 引 言

钨是钼冶炼产品中需要严格控制的杂质元素,我国钼酸铵国标GB/T3460-2007[1]规定MSA-0级钼酸铵产品中含钨不大于150 mg/kg,目前多数客户要求钼酸铵产品中的钨含量不大于100 mg/kg,部分客户要求产品钨含量不大于50 mg/kg。

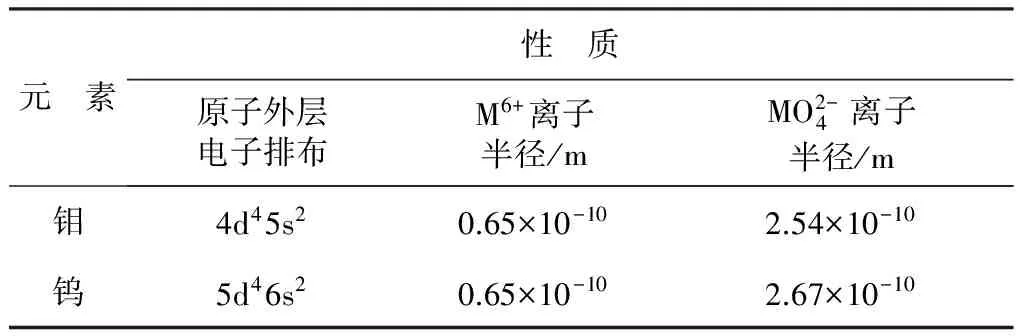

由于钼和钨在周期表中同属ⅥB副族元素[2],并分别处于第五周期和第六周期,钼的离子半径本应小于钨的离子半径,但由于和钨同处于第六周期的镧系元素(第ⅢB副族)的“镧系收缩”效应的存在,不仅使得从镧到镥这15个元素的离子半径随原子序数的增加而缩小,而且还影响到镧系后面的几个元素Hf4+、Ta5+、W6+的离子半径,并最终导致Zr4+和Hf4+、Nb5+和Ta5+、Mo6+和W6+这3组分属于同一副族、不同周期的元素的离子半径极其相近。由于离子半径相近,其络合能力等化学性质也相似,因而造成这3对元素在分离上极其困难。钼和钨的部分性质对比见表1。

表1 钼和钨的部分性质对比

钼、钨在水溶液中常见的价态为正六价,当溶液的pH值发生变化时,二者所表现出的化学行为非常相似:在碱性介质中分别以正钨酸根和正钼酸根形态存在,而在弱酸性或酸性介质中则都很容易形成同多酸和杂多酸。

综上所述,由于钼钨性质的极其相似性,导致用常规的方法很难实现二者的高效分离,当前国内外发表的除钨方法及工艺由于其局限性也很难实现深度除钨并得到工业化应用,因此利用组合方法深度除钨则显得势在必行。

1 钼、钨化合物性质差异

1.1 钼精矿与钨精矿的性质差异

较有工业价值的钼矿物主要有辉钼矿,其主要成分是MoS2,钨的矿物主要为黑钨矿和白钨矿,其中白钨矿的主要成分是CaWO4,黑钨矿的主要成分是Fe2(WO4)3和MnWO4的类质同相混合物。二硫化钼不溶于水、稀酸和浓硫酸,一般不溶于其他酸、碱、有机溶剂中,在没有氧化剂存在的条件下不溶于碱。而钨矿物原料(黑钨矿、白钨矿、黑白钨混合矿)经过细磨后,在高温、高压的条件下可以与NaOH发生反应,此时黑钨矿及白钨矿中的WO3均转化为Na2WO4进入水溶液,而铁、锰、钙元素均以难溶的FeO、Ca(OH)2、Mn(OH)2等形态进入渣相[3]。因此可以得出结论,钼精矿与钨精矿在性质上的重要差异是钼精矿在高温、高压、高碱度条件下的溶解度远远小于钨精矿。因此利用该钼、钨性质的差异,使用压煮法分离钼、钨是可能的。

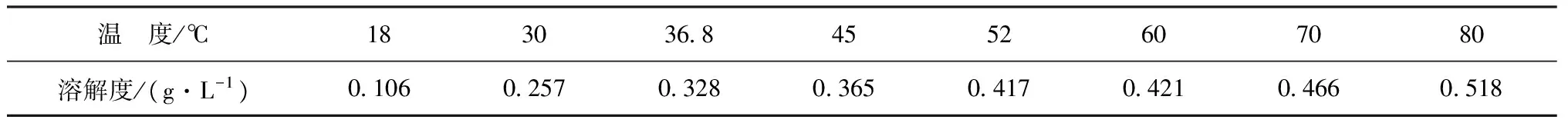

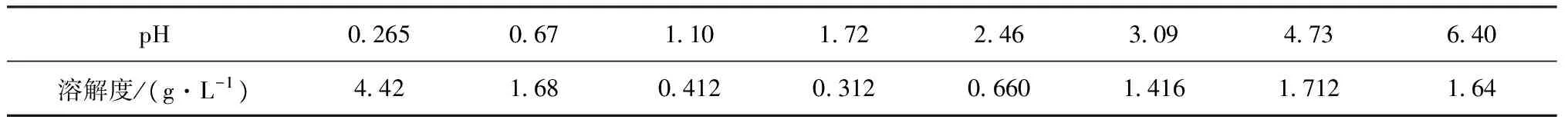

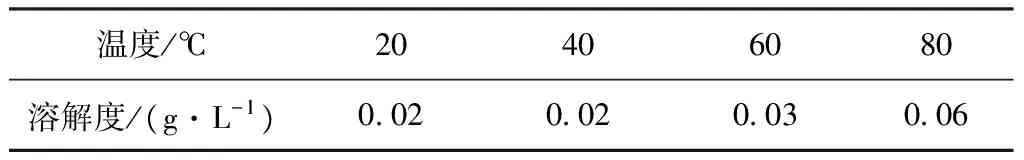

1.2 钼、钨化合物在酸性条件下的性质差异

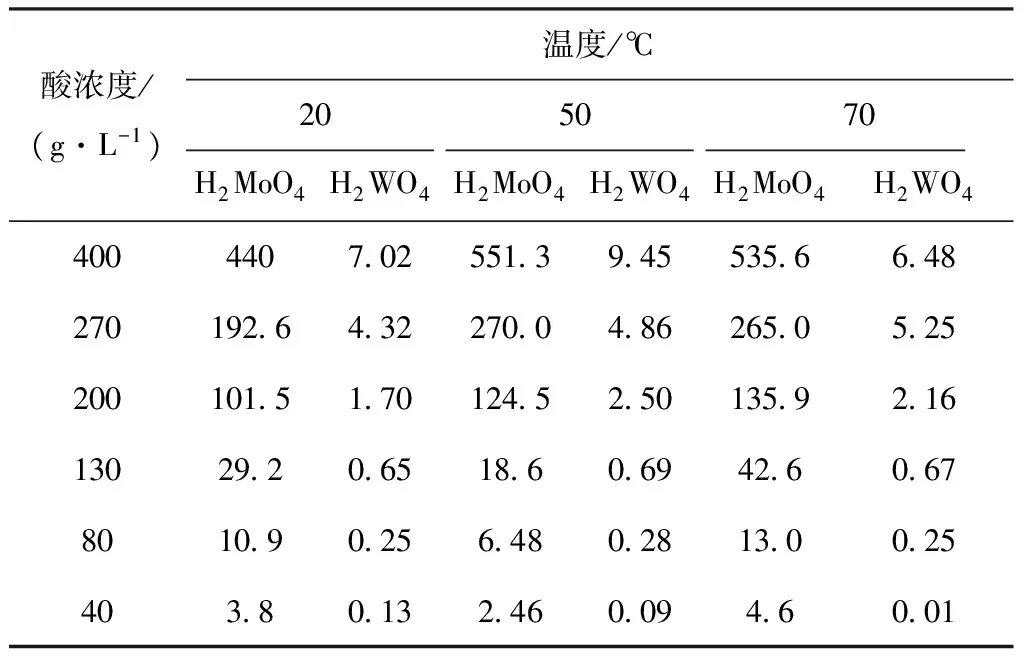

钼酸微溶于水,但是它能迅速溶于无机强酸和碱中,随着温度的升高,钼酸在水中的溶解度增加[4](见表2),在酸中钼酸的溶解度随酸度的变化而变化[5](见表3),在pH=1~2范围内溶解度最小,这是溶液中沉钼的重要理论依据。另外,随着温度的升高,钨酸在水中的溶解度增加幅度较小[6](见表4),在盐酸中钨酸的溶解度随酸度的变化也会发生变化,但整体变化幅度比钼酸小,钼酸与钨酸在盐酸中的溶解度见表5[7],可以看出,两者性质上的重要差异是钼酸在水中和盐酸中的溶解度均远远大于钨酸。因此利用该钼、钨性质的差异,使用酸沉法分离钼、钨是可能的。

表2 钼酸在水中的溶解度(以MoO3计)与温度的关系

表3 钼酸在盐酸中的溶解度(以MoO3计)与pH的关系

表4 钨酸在水中的溶解度(以WO3计)与温度的关系

表5 钼酸和钨酸在盐酸中的溶解度

1.3 钼、钨同多酸形成能力差异

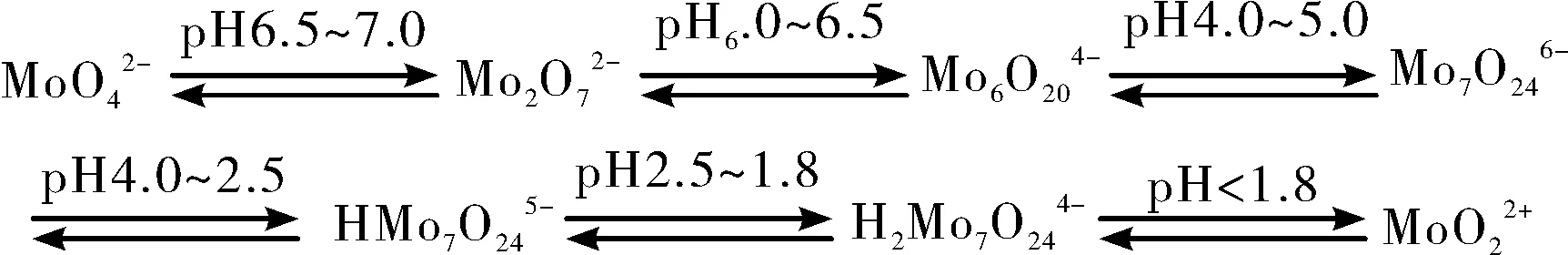

图1 钼酸根离子聚合过程示意图

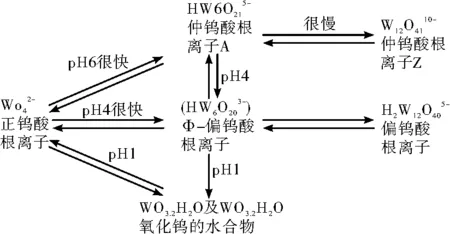

图2 钨酸根离子聚合过程的示意图

1.4 钼、钨同多酸根离子解聚性能差异

与许多过渡元素一样,钼、钨在水溶液中的形态往往随溶液的成分及pH的变化而改变,在pH<3的酸性介质中,钼的同多酸根离子会发生部分解聚,即:

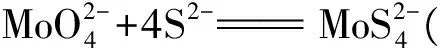

1.5 钼、钨与S2-形成硫代酸根离子性质的差异

1.6 二价金属离子沉淀钼酸根、钨酸根的行为差异

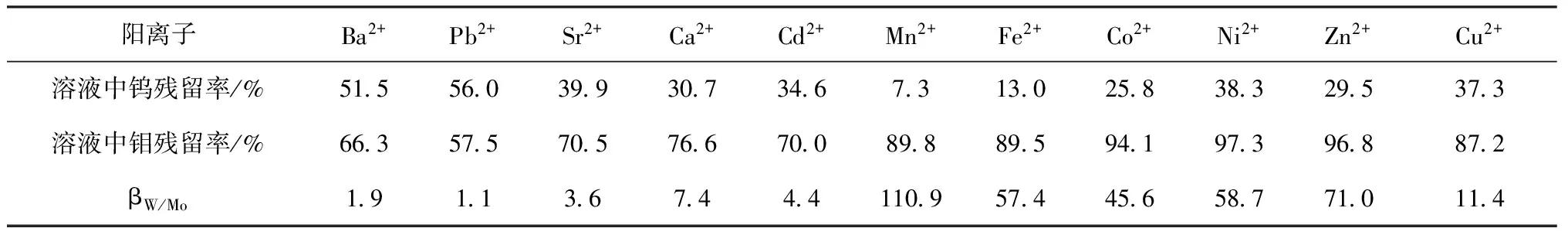

基于以上分离思路,赵中伟[14]通过实验考察湿法冶金反应条件下钨钼的沉淀行为,钨钼混合液采用钨酸钠及钼酸钠配制,溶液中钨和钼浓度均为0.05 mol/L,沉淀剂溶液分别由各金属离子的可溶性盐配制,金属离子浓度约1 mol/L。实验所选用的金属盐为:BaCl2、SrCl2、CaCl2、CoCl2、6H2O、MgCl2、6H2O、MnSO4、H2O、FeSO4、7H2O、NiSO4、6H2O、ZnSO4、7H2O、CuSO4、5H2O、Pb(CH3COO)2.3H2O和Cd(CH3COO)2.2H2O。每次实验取250 mL混合液于平底烧杯,控制温度为30 ℃,25 mL沉淀剂溶液以1 mL/min的速度加入钨钼混合液中,持续反应12 h后真空抽滤进行固液分离。表6列出了不同二价金属离子沉淀后,溶液中的钨、钼的残留率及钨钼分离系数。

表6 不同二价阳离子沉淀钨钼的效果

通过表6可以看出,Mn2+、Zn2+、Ni2+、Fe2+、Co2+等离子对钨钼的分离系数较高,其中Mn2+高达110.9,同时通过计算可知,Mn2+沉淀后的溶液的钼钨比最高,而Ni2+和Zn2+沉淀渣的钨钼比最高,同以上3种离子相比,Fe2+虽然钨钼的分离系数以及所得沉淀的钨钼比略低,但FeSO4、7H2O价格最便宜,因此以Mn2+、Zn2+、Ni2+、Fe2+4种金属离子作为沉淀剂沉淀分离钼中的钨具有一定的可行性。

2 各类钼中除钨方法综述及探讨

2.1 酸沉法

文献[15]提到:日本一家公司研究出一种去除三氧化钼中钨的新方法。这种方法首先将含有钨杂质的三氧化钼用氨水溶解(pH值为6.5~7.5) ,得到每升含三氧化钼200~500 g的溶液;然后调整pH值至2.5~4.5,将溶液加温至50 ℃;溶液缓慢沉淀析出的纯钼酸铵晶体几乎不含钨。

该方法实际是利用pH值在2.5~4.0范围内钨转化为水溶性大的偏钨酸盐,溶解在溶液中,而钼生成溶解度小的多钼酸铵结晶析出,从而实现钼钨分离。通过实验验证该方法单次的除钨率只能达到60%~80%,钼直收率95%~99%,要达到深度除钨的效果必须要经过多次除钨,即需要多次氨溶、酸沉步骤才能深度除钨,酸耗及液氨的消耗非常大,用于工业化生产存在成本偏高、过程偏长、直收率偏低等问题,但用于制备少量高纯度的钼酸铵是可行的。

2.2 新生态氢氧化铁吸附法

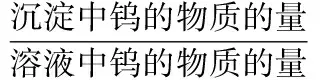

文献[16]对新生态氢氧化铁从钼酸盐溶液中吸附钨进行了研究,具体做法是,含微量钨的钼酸盐溶液,经pH调整后,加入定量的FeCl3,利用新生成的Fe (OH)3吸附溶液中的钨。研究结果表明,影响除钨效果的关键是吸附剂的相对用量、溶液pH值及溶液中的钨钼比。

笔者对该方法进行的正交实验,验证了以上关键参数对除钨率及钼损的影响,摘录其中一组效果较好的数据,见表7。

表7 不同FeCl3过量系数对应除钨率及钼损失率

该方法每次能分离60 %~80 %的钨,但钼损每次会达到5%~10%左右,另外,溶液钨浓度越低,则除钨率越低,钼损失越高,因此,依靠此方法生产钨小于150 mg/kg的产品,钼损失率偏高。和该方法类似的方法还有聚合铝铁吸附法、二氧化钛吸附法,胍盐吸附法,共同特点是需要多次吸附除钨,同时钼损失非常高,不适用于工业化生产。

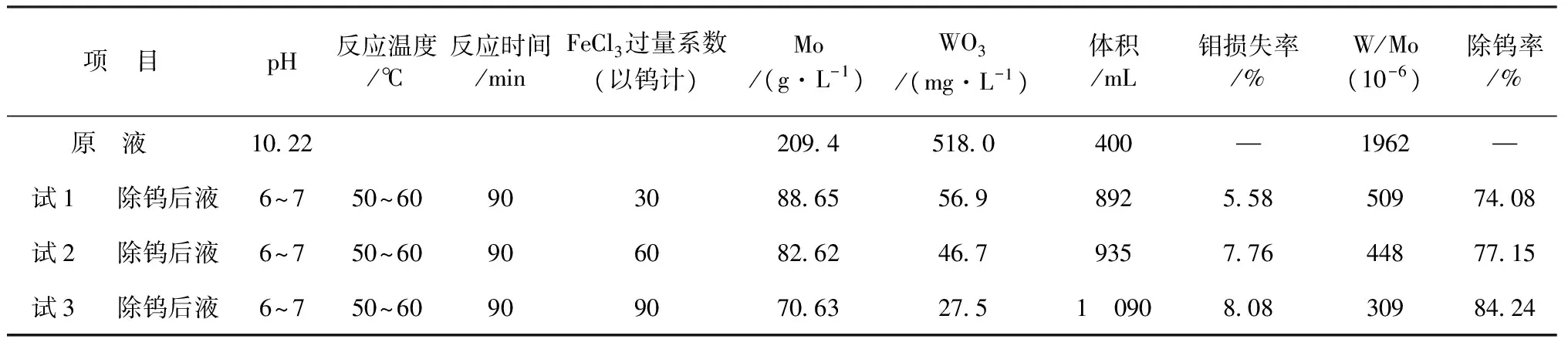

2.3 溶剂萃取法

实验验证如下,原液Na2MoO4溶液成分:Mo20.77 g/L,WO30.914 g/L,pH2.39,将原液及萃取剂P204混合后加入分液漏斗中进行萃取,待分层完全后放出萃余液,然后将反萃剂浓氨水加入到负载有机相进行反萃。因单级萃取后无法深度除钨,因此采用三级萃取的方式,具体数据见表8。

表8 三级萃取除钨率及钼损失率

2.4 沉淀法

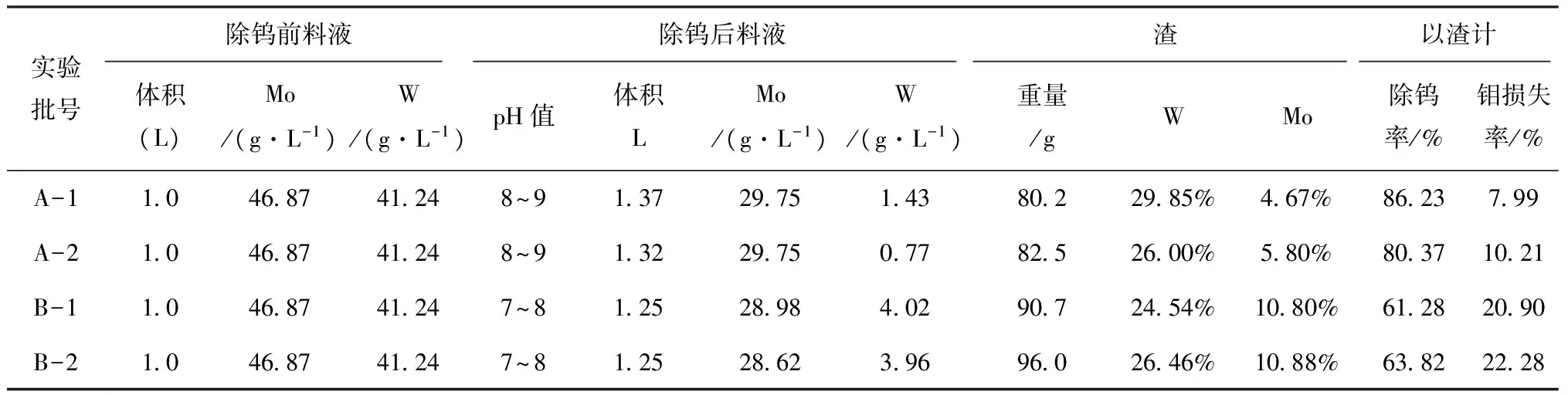

在一定的pH值下,利用试剂A更易于和钨酸根形成沉淀的特性,进行钼溶液中钨的分离。将钼酸钠溶液(含Mo 46.87 g/L,W 41.24 g/L)调至规定pH值,按照W∶试剂A摩尔比1∶1的比例将试剂A缓慢加入到钼酸钠溶液中,过程需保持溶液pH值的稳定,实验数据见表9。

表9 沉淀法除钨实验除钨率及钼损失率

该方法的钼损失偏高,达到5%~20%,但通过参数优化,钼损失率可以控制在5%左右,除钨率可以达到80%~90%,且处理成本低,操作简单,效果明显优于以上3种方法,虽然无法深度除钨,但该方法可以用于预处理钼钨浓度相当的料液,进行预除钨后再用其他方法进行深度除钨,目前该方法已有工业化应用的案例。

2.5 压煮法

辉钼矿中钼的存在形态主要为MoS2,钨主要存在形态是Fe2(WO4)3、MnWO4及CaWO4等,由于MoS2在没有氧化剂存在的条件下无法在碱液中分解,而FeWO4、MnWO4及CaWO4等在高温、高压的条件下可以与NaOH发生反应,此时辉钼矿中的W会转化为Na2WO4进入水溶液,而Mo仍以MoS2的形态进入渣相。

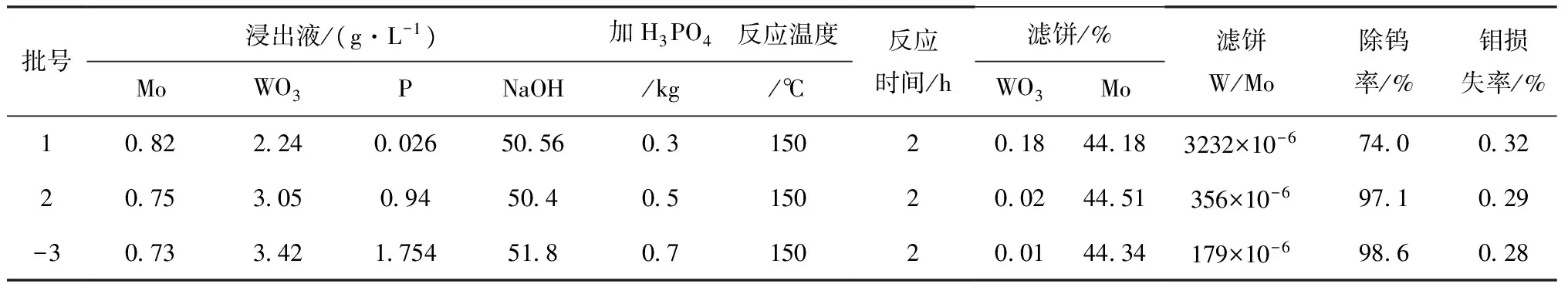

工业实践:取辉钼矿(Mo 45.96%,WO30.72%)45 kg,片碱4 kg,加水至80 L搅拌均匀,控制不同的H3PO4加量,泵入100 L的小型压煮器内高压加热分解,具体实验数据见表10。

表10 控制不同磷酸加量碱煮辉钼矿除钨率及钼损失率

从试验结果看,加碱浸出W的去除率可达98%,Mo的损失率0.3%左右,该方法用于深度除钨有一定的可行性,因本次实验只针对一种矿源,如果要用于工业化生产,还需要针对不同的矿源进行多组实验才能验证该方法是否通用。

2.6 离子交换法

3 钼钨分离研究方向

依据以上实验结果及前人经验,提出两点应用于工业化生产的除钨思路:(1)对于高钨钼精矿,可以先通过压煮对钼精矿进行预除钨,生产至钼酸铵溶液后再通过1~2次的酸沉深度除钨,最后产品钨含量可以达到50 mg/kg左右,当然,对于不同矿源点的钼精矿压煮效果估计会有差异,如处理白钨尾矿生产的钼精矿时就有可能出现钼损失偏高的情况,具体实践过程中还需要根据生产情况进行工艺优化。(2)对于普通钼精矿,按常规工艺生产至钼溶液后可以通过沉淀法预除钨,生产至钼酸铵溶液后再通过1~2次的酸沉深度除钨,最后产品钨含量也可以达到50 mg/kg左右。

4 结 论

综上所述,目前接触到的各类除钨方法各有优缺点,能够用于工业化生产的仅有沉淀法、压煮法及酸沉法,目前的方法除压煮法外,其他方法共同的缺点是钼损失率偏高,而且无法深度除钨,当处理高钨原料时产品钨含量无法达到小于150 mg/kg的标准,因此有必要开发一种组合除钨方式,确保产品钨含量小于150 mg/kg,钼损失率低于1%,这样才有可能用于工业化生产。

[1] GB/T3460-2007钼酸铵[S].

[2] 李洪桂,莫似浩,林振汉,等.有色金属提取冶金手册—稀有高熔点金属(上)[M].北京:冶金工业出版社,1999:1.

[3] 李洪桂 ,羊建高, 李 昆.钨冶金学[M].长沙:中南大学出版社,2010:53.

[4] 张启修, 赵秦生.钨钼冶金[M].北京:冶金工业出版社 2005:36.

[5] 向铁根.钼冶金 [M].长沙:中南大学出版社,2002:9.

[6] 李洪桂.稀有金属冶金学[M].北京:冶金工业出版社 1993:8.

[7] 霍广生, 孙培梅 ,贾根贵.关于钨钼分离的可能方法[J].稀有金属与硬质合金,1997(1): 52-56.

[8] 马荣骏.离子交换在湿法冶金中的应用[M].北京:冶金工业出版社.1991:40-41.

[9] 李洪桂,莫似浩,林振汉,等.有色金属提取冶金手册-稀有高熔点金属(上)[M].北京:冶金工业出版社,1999:9-10.

[10] 蒋安仁, 蒋伟中, 庞 震.利用钨、钼同多酸形成能力的差异进行钨钼沉淀分离[J].稀有金属与硬质合金,1989(2):26.

[11] 李洪桂 ,羊建高, 李 昆 .钨冶金学[M].长沙:中南大学出版社,2010:214.

[12] 李洪桂 ,羊建高 ,李 昆 .钨冶金学[M].长沙:中南大学出版社,2010:212.

[13] 赵中伟.钨冶炼的理论与应用[M].北京:清华大学出版社,2013:205-206.

[14] 赵中伟.钨冶炼的理论与应用[M].北京:清华大学出版社,2013:213-215.

[15] 李惠萍.去除三氧化钼中钨的新方法[J].世界有色金属,2003,27(11):33-33.

[16] 吕 莹,孙 放.Fe (OH)3吸附法从高钨钼酸钠溶液中分离钨钼的研究[ J ].稀有金属与硬质合金, 2003(3):33 .

[17] 李洪桂..稀有金属冶金学[M].北京:冶金工业出版社,1990:66.

[18] Zheng Q Y,Fan H H.Separation of molybdenum from tungsten by di-2-ethylhexyl phosphoric acid extractant[J] .Hydrometallurgy,1986(3):263-270.

STUDYANDDISCUSSIONOFMOLYBDENUMTUNGSTENSEPARATIONTECHNOLOGYINMOLYBDENUMSMELTING

LIU Jin-rui

(Chengdu Hongbo Molybdenum Co.,Ltd., Chengdu610300, Sichuan,China)

Molybdenum tungsten separation is an urgently technical problem to be solved during molybdenum smelting process.The qualitative difference of molybdenum and tungsten compound was introduced and the current methods were deeply studied and experimentally verified, such as acid isolation method, extraction method, physical adsorption method, precipitation method and ion exchange method.The principles, processes and results of these molybdenum tungsten separation methods were summarized and evaluated, and the study direction of molybdenum tungsten separation was presented.

molybdenum tungsten separation;deep removal of tungsten; tungsten removal by acid isolation ;ion exchange

2017-07-15;

2017-09-17

刘锦锐(1980—),男,工程师,主要从事钼化工方面的研发及生产管理工作。E-mail:Liu.Jinrui@cxtc.com

10.13384/j.cnki.cmi.1006-2602.2017.06.003

TF 803.23

A

1006-2602(2017)06-0012-06