高黏原油热交换器结构尺寸优化设计

2018-01-02刘纪尧

李 晋,刘纪尧

(海洋石油工程股份有限公司,天津 300452)

高黏原油热交换器结构尺寸优化设计

李 晋,刘纪尧

(海洋石油工程股份有限公司,天津 300452)

高黏原油热交换器传热系数小、体积大,海洋石油平台设备空间受限,需要根据实际工况进行优化设计。利用FORTRAN语言、EDR和SW6软件等工具进行求解,得到最优化设计方案,求解结果准确可靠,节省平台空间且成本低。针对海洋石油平台工况,总结出高黏原油热交换器设计的经验和规律。

高黏原油;热交换器;优化设计

10.16621/j.cnki.issn1001-0599.2017.05.46

0 引言

热交换器是海洋石油平台常用热量交换设备,它不仅可以单独作为加热器、冷凝器使用,而且是一些化工单元操作的重要附属设备[1],在海洋石油工艺生产中具有重要地位。由于原油黏度高,对流表面传热系数很小,一般计算所得热交换器尺寸比较大[2],而海洋石油平台对空间的要求很高,所以需要对热交换器尺寸进行结构优化设计,以期设计结果既节省材料,又符合实际工况要求。在解决上述问题的基础上,结合常规热交换器设计经验,就可设计出既经济、又符合海洋石油平台设计生产工况的热交换器。

1 设计方案选择

根据甲方给定的基础资料,结合平台实际工况,经过简单计算,可以确定如下技术方案。

(1)热交换器型式。由于热交换器管、壳程原油黏度都很大,结垢严重,需经常进行机械和化学清洗,而浮头式热交换器优点是管束可以从壳体中抽出,方便管间和管内的清洗[3],因此本模型只能选择浮头式热交换器(BES)。

(2)流程安排。本模型管壳程均为原油,而原油黏度随着温度升高而降低,由于壳程流体容易达到湍动从而传热效果好[4],因此选择壳程为低温原油。

(3)管子排列。由于高黏原油容易结垢,需要经常进行管外机械清洗,因此,为操作方便,需选用正方形或转角正方形排管。进一步考虑,转角正方形排管在管间交替收缩和扩张的弯曲通道中流动比正方形扰动剧烈,因此最终选用转角正方形排管。

(4)管程数。本例许用压降100 kPa,利用EDR软件进行试算,结合计算结果和橇内总体配管专业布管要求,选用4管程最为合理。

(5)折流板切割率。根据最小流通面积原则,折流板切割率需要满足沿折流板B路流的流通面积需大于壳程进出口流通面积。因此,根据计算结果,再结合压降情况,确定折流板切割率为26%。

除了上述已确定的参数,结合热交换器结构特点,还需要根据传热学知识优化设计确定换热管直径、管间距和折流板间距的结构尺寸。

2 结构尺寸优化设计

2.1 换热管直径的优化设计

原油热交换器容易结垢,需要经常机械清洗,通过与业主操作方沟通,保证清洗方便的最小管径为19 mm。按照标准推荐要求,选择3种规格的换热管(19 mm×1.5 mm,25 mm×1.5 mm和30 mm×1.5 mm)为研究对象进行计算。3种换热管对应的管心距按照标准推荐为19~25 mm,25~32 mm,30~38 mm。为方便模拟计算,设定4个基本参数。①利用SW6进行强度计算(管壳程筒体封头、设备法兰、管板和钩圈等);②折流板间距330 mm;③利用相关经验公式进行计算;④功率变量取值300~550 kW。

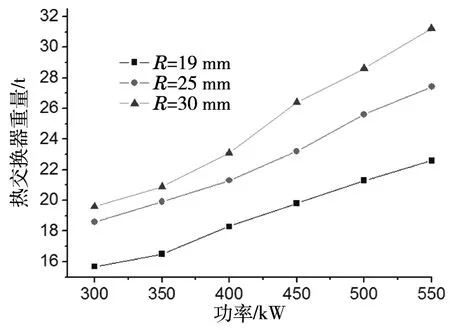

根据前面建立的数学模型,以整台热交换器用料吨位为计算目标,借助FORTRAN语言工具进行计算,得到不同管径下,设备总重随功率的变化(图1)。

图1 不同管径下设备总重量对比

由图1可见,在相同功率下,随着换热管直径的增加,设备重量增加很大。功率450 kW时,3种不同管径热交换器计算所得重量分别为19.8 t,23.2 t和26.4 t。产生差别的主要原因有2个:①同等布管区域,较小的换热管布置的换热管根数更多,换热面积也更大;②高黏流体存在很大的径向温差,较小的管径更有利于传热,这与文献[4]研究结果吻合。由于流速较低,利用EDR软件进行振动模块核算,结果表明,使用19 mm的换热管可以满足振动要求。

本模型中采用外径为19 mm换热管最为经济合理,理由有3点。①满足业主方清洗管壳程的基本要求;②管径越小,对流表面传热系数越大、换热面积越小(傅里叶定律反比关系式),进而得到的热交换器内径也较小,可以节省材料和平台空间;③满足工艺及振动的要求。

2.2 折流板间距的优化选择

一般而言,折流板间距越小,传热效果越好,但是流动阻力也越大,所以折流板设置的基本原则是:在不超过许用压降(100 kPa)的基础上,尽量减小折流板间距。标准规定:折流板最小间距一般不小于筒体内直径的1/5,且≥50 mm,外径19 mm碳钢管的最大无支撑跨距为1500 mm。基于此,本模型折流板间距取值280~750 mm。为方便模拟计算,设定换热管直径为19 mm,热交换器功率450 kW。

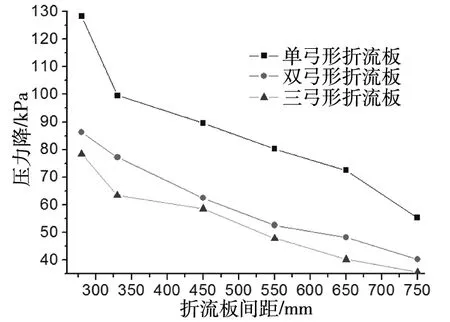

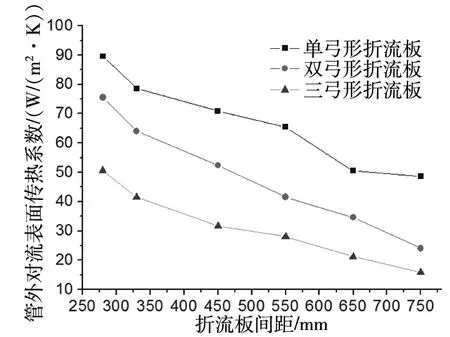

利用相关经验公式进行工艺计算,研究选择不同折流板(单弓形、双弓形、三弓形)型式时,压力降和管外对流表面传热系数随着折流板间距的变化,模拟计算结果分别如图2和图3所示。

图2 压力降随间距的变化

图3 传热系数随折流板间距的变化

由图2可见,折流板间距越大,热交换器压降越小;相同折流板间距,压力降大小关系为单弓>双弓>三弓。当单弓形折流板间距为330 mm时,单弓、双弓和三弓3种不同型式折流板计算所得设备压降分别为99.6 kPa,77.3 kPa和63.5 kPa。由图3可见,折流板间距越大,管外对流表面传热系数越小;相同折流板间距,管外对流表面传热系数大小关系为单弓>双弓>三弓;按照标准规定的折流板间距和设备许用压降(100 kPa)双重约束下,单弓、双弓和三弓3种不同型式热交换器计算所得最大对流表面传热系数,在折流板间距330 mm时为78.8W/(m2·K),折流板间距280 mm时为 75.5 W/(m2·K)和50.7 W/(m2·K)。

综上,当单弓形折流板间距为330 mm时,能够充分满足许用压降的要求,且传热系数同比最大。因此,本例折流板最优化选择为单弓形折流板,折流板间距为330 mm。

3 结语

以高黏原油热交换器对研究对象,在建立物理数学模型的基础上,借助 FORTRAN语言、EDR和SW6软件等工具进行最优化设计研究,得到3个结论。

(1)对于高黏原油热交换器,通过基础计算和常规经验,可以确定热交换器型式、流程安排、管子排列、管程数和折流板切割率结构参数,而换热管直径和折流板间距2个重要参数需要通过优化设计来确定。

(2)换热管直径的优化选择。以设备重量最小为设计优化目标,同时进行工艺和强度计算,得到最为节省材料的方案,设计方案应尽量提高管内外对流表面传热系数,以期减小的热交换器尺寸,节省平台空间,最终设计结果还需要校核热交换器振动工况。

(3)折流板间距的优化选择。折流板间距设置过程中,需要在满足标准规定的折流板间距和设备许用压降双重约束下,选择对流表面传热系数最大的方案;折流板间距越大,管外对流表面传热系数越小;相同折流板间距,管外对流表面传热系数大小关系为单弓>双弓>三弓。

对原油热交换器设计进行了差异化分析和规律性总结,得到高黏流体工况下的特殊设计思路和优化方法,按照文中的设计原则进行优化设计,可以得到既经济、又合理的热交换器设备。所述设计方法,对海洋石油平台高黏流体热交换器具有普遍指导意义。

[1]KUPPAN T.热交换器设计手册[M].钱颂文,译.北京:中国石化出版社,2004.

[2]郭涛,赵崇卫,马虹.折流板结构尺寸对热交换器的影响分析[J].石油化工设备,2015,44(3):11-15.

[3]GB 151—2014,热交换器[S].

[4]叶林,陈树新.高黏流体传热的仿真计算及热交换器设计[J].化工装备技术,1996,17(2):16-19.

TE95

B

〔编辑 凌 瑞〕