推头对三通管成形效果影响的仿真研究

2017-12-29常雪朱书建苏海迪吴量

常雪++朱书建++苏海迪++吴量

摘 要:本文基于DYNAFORM有限元软件对三通管内高压成形过程进行仿真,研究不同形式的推头对三通管成形的影响以及不同加载路径对成形结果的影响,为实际生产提供依据。

关键词:三通管 ;内高压成形;推头

DOI:10.16640/j.cnki.37-1222/t.2017.24.253

1 引言

近些年,随着汽车行业的迅速发展对零部件的需求量越来越大,要求也越来越高。而内高压成形工艺,可用一个管状件替代多个冲压零件的焊接组合件,可大幅度提高生产效率,降低生产成本,受到越来越多的生产厂商的重视[1-3]。三通管作为汽车管类零件的典型代表,近些年国内外进行了许多的研究,发现三通管的内高压成形受到多方面的影响,而推头形式对三通管件成形效果具有重要影响,所以有必要对其进行研究[4]。

2 推头形式及有限元模型建立

2.1 推头形式

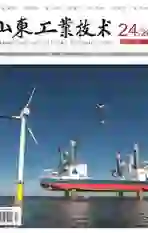

图1所示是三通管件在内高压成形过程中所采用的两种不同形式的推头及其尺寸。A推头为圆柱形,其端部上表面与管坯端部直接接触;B推头为阶梯轴形式,端部细端周向表面与管坯内表面接触[4]。

2.2 有限元模型

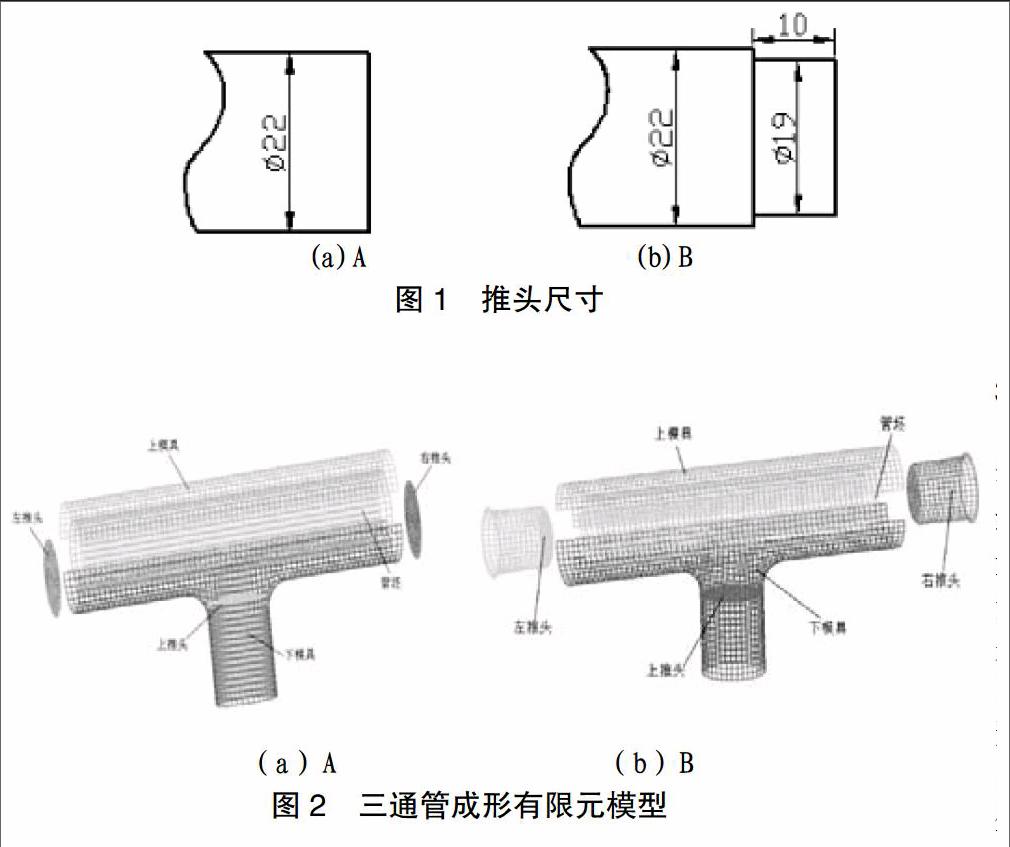

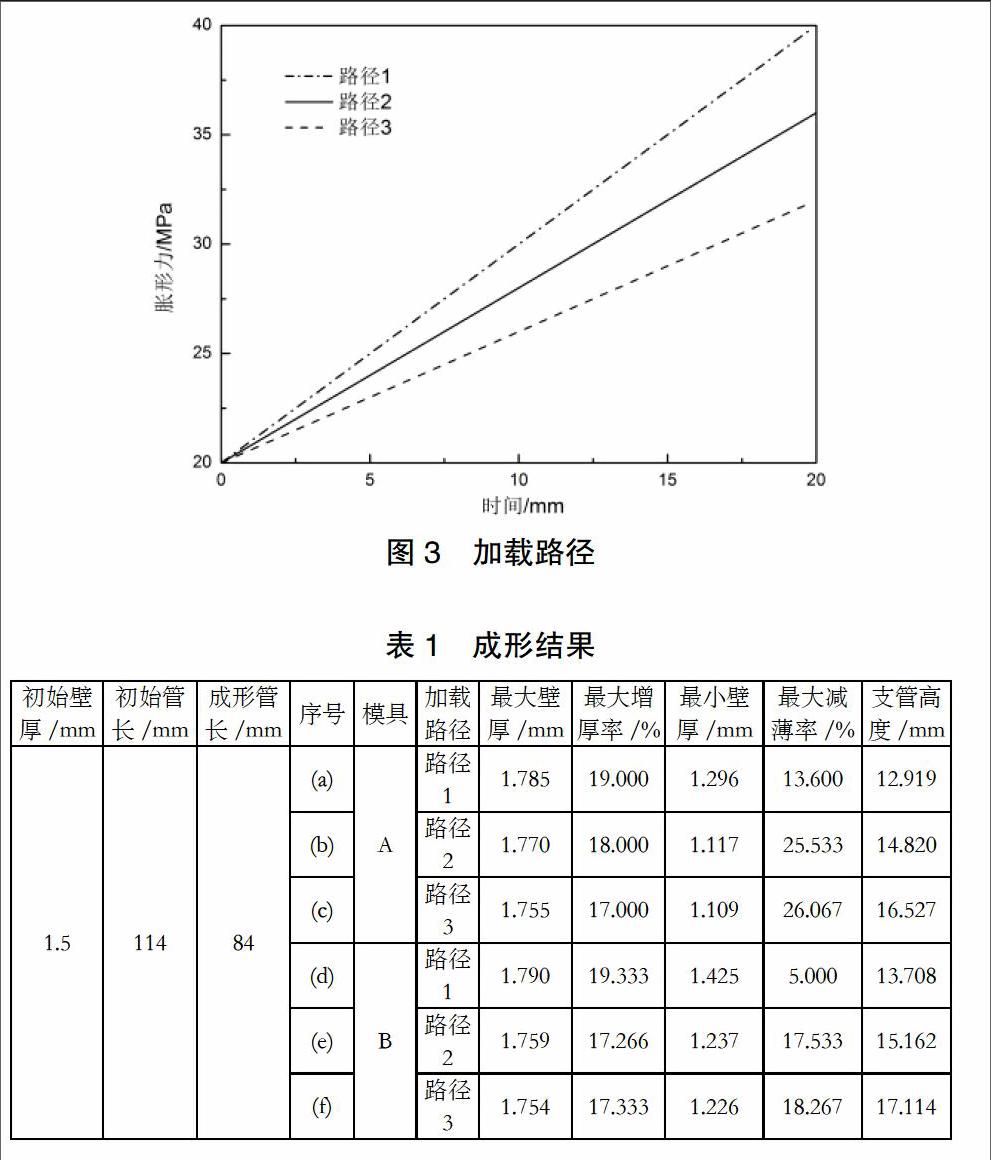

如图2所示,每套模型都包括上模具、下模具、原始管件、左推头、右推头、上推头六部分,初始管件长114mm,直径为22mm,壁厚1.5mm,模具主管的直径及支管的直径均为22mm,主管与支管过渡圆角半径为8mm。管件材料选用T2紫铜,经拉伸实验测得屈服极限=325MPa。模具与管坯之间的摩擦系数为0.15,模具及管件设为壳体,均采用单位为2的平面四边形进行划分,网格单元总数分别为6600个和6694个。为了获得合理的加载路径,分别使用A、B推头在图3所示加载条件下进行仿真,进给量为15mm,支管上推头匀速后退20mm。

3 结果与讨论

3.1 胀形力对管件成形的影响

成形结果如表1所示。无论是使用A推头成形的管件还是使用B推头成形的管件,在使用相同推头成形的条件下,随着胀形力的增加管件的最小壁厚有明显减小的趋势。当胀形力为40MPa时,使用A模具成形的三通管最小壁厚为1.109mm,最大壁厚为1.755mm,支管高度超过在30MPa,35MPa下成形的三通管,达到16.527mm;使用B模具成形的三通管最小壁厚为1.226mm,最大壁厚为1.760mm,支管高度超过在30MPa,35MPa下成形的三通管,达到17.114mm。因此,在胀形力达到40MPa时,可获得较好的成形效果。

3.2 推头形式对管件成形的影响

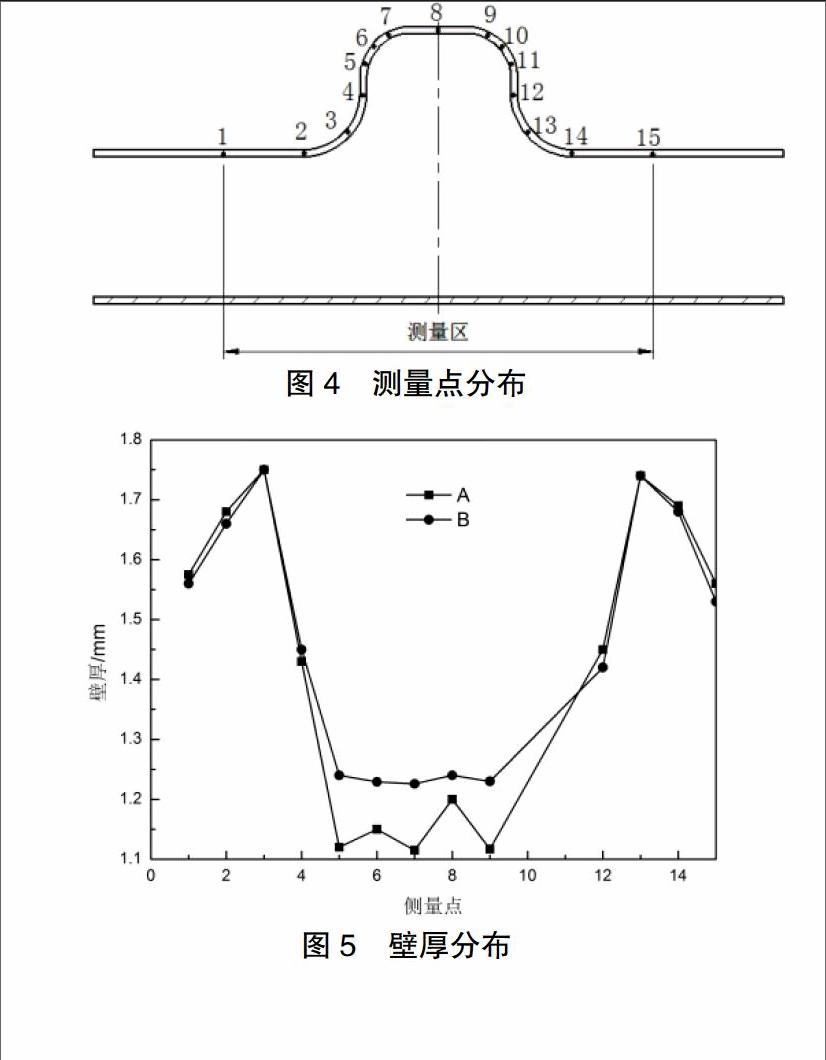

在找到合理的加载路径基础上,分析推头形式对管件成形的影响,沿三通管轴向从中间剖切按图4所示测量点分布对管件壁厚进行测量、统计结果如图5所示。从图5可以看出,在主管与支管过渡圆角(测量点2,3,4,12,13,14)处出现壁厚的明显增加,而在直边与圆角过渡区(测量点5,6,7,9,10,11)则出现壁厚的明显减小。这是因为在胀形过程中,送料区的材料是在轴向进给的推动下,向过渡区流动,由轴向推力内压力共同作用下流入胀形区,促使管件进行胀形。但是受到管坯与模具间摩擦作用的影响,管坯材料不易流入胀形区而是堆积在过渡区产生明显的壁厚增加[5]。而在直边与圆角过渡区壁厚的减小则是因为在内高压成形中从直边区的中点到直边区与圆角区的过渡点受到的等效应力逐渐增大,在过渡点达到最大值,从而直边与圆角过渡区最容易满足塑性屈服条件,而发生剧烈减薄。

对比两者壁厚分布可以看出,沿轴向中间剖切的管件,使用A推頭的管件最大壁厚为1.76mm,最小壁厚为1.12mm,使用B推头的管件最大壁厚为1.8mm,最小壁厚为1.25mm,明显的使用B推头成形的三通管壁厚分布均匀,且从表1可以看出,使用B推头成形的三通管成形高度明显高于使用B推头成形的三通管,由此说明B推头的形式更加适合T2紫铜三通管的成形。

3 结论

本文研究不同形式的推头及不同加载路径对成形结果的影响:

(1)在T2紫铜材质的三通管内高压成形过程中,随着胀形力的增加壁厚减薄程度也有所增加。

(2)阶梯轴形式推头比圆柱形推头更适用于三通管的内高压成形。

参考文献:

[1]邱先拿.汽车零件生产用成形技术之新发展与应用[J].金属工业,

1999,33(0l):65.

[2]苑世剑,郎利辉,王仲仁.内高压成形技术研究与应用进展[J].哈尔滨工业大学学报,2000,32(05):60.

[3]苏岚,王先进,唐荻等.汽车行业中管件液压成形技术的新进展[J].金属成形工艺,2002,20(0l):1.

[4]郭训忠,陶杰,李鸣.模具型面及冲头对304不锈钢三通成形效果影响研究[J].中国机械工程, 2010(15):1875-1878.

[5]周林.异形截面空心结构件内高压成形工艺研究[D].合肥工业大学,2008.

作者简介:常雪(1992-),女,山东淄博人,硕士研究生在读,研究方向:汽车轻量化。endprint