批量H型钢构件钻孔工艺研究与应用

2017-12-29王子平

王子平

摘 要:钻孔作为机械加工的一个基本工序,其加工成本的高低关系到机械加工行业的加工成本,提高效率降低加工成本就成为摆在我们面前的一个难题。为此,我们制做了部分钻孔工装,提高了加工效率,降低了加工成本。

关键词:钻孔;工装;H型钢钻孔

DOI:10.16640/j.cnki.37-1222/t.2017.24.071

0 前言

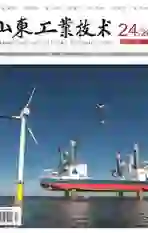

年前,我工程部新接了约20000根H型钢的加工任务,需要在H型钢的上翼缘板上钻8-Ф18mm的孔,加工简图如图1所示:

整个加工任务大约需要钻孔16万个,加工量巨大,加工工期较短,需要我工程部克服重重困难保质保量加工完成。

1 加工工艺及方法

接到图纸之后,我工程部首先召集技术人员及部分车间骨干根据工程部现有设备及加工能力进行了讨论,根据我工程部现有的钻孔设备,制定了以下几种加工方案:

方案一:传统加工工艺,人工划线,摇臂钻床钻孔;

方案二:采用数控钻床加工,但需要进行设备采购;

方案三:采用摇臂钻床,制作工装进行配钻

综合考虑后,因为方案一加工速度较慢,钻孔精度低,需要人工较多,效率低,予以排除,方案二需要进行设备采购,需要额外支出较多费用,工程部暂无采购计划,所以考虑采用方案三进行加工。

2 模具设计及改进

因为考虑到要提高钻孔准确性及效率,我们在加工中心上用10×200×1750的钢板进行钻孔后当做工装,工装重27.5Kg,基本上可以一个人进行装卸,将工装放在H型钢上固定牢固之后进行钻孔,经试验,钻孔效果较划线提高不少,孔距尺寸符合要求。

经过连续钻孔5次之后发现工装上的孔有所磨损,经过测量,H型钢孔距也有所偏移,在±1mm左右,虽没有超出图纸要求,但随着钻孔次数的增多,偏差会越来越大。

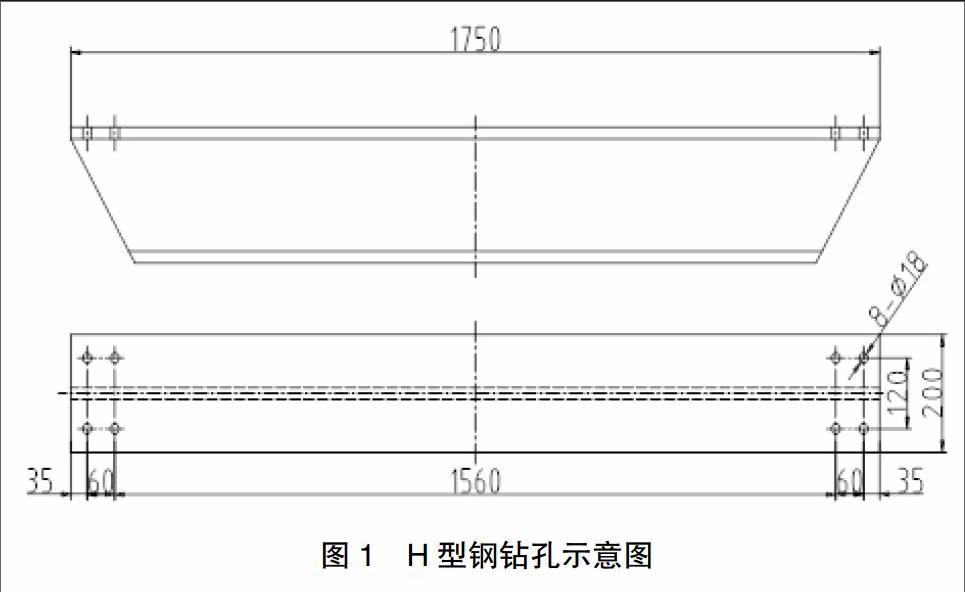

为此,我们对工装进行了进一步改进,如图2所示,我们将工装中间部分钢板进行开方孔,去掉部分钢板,以减轻重量,在工装端头添加了挡块以方便定位,将原在钢板上直接钻Ф18mm孔改为增加内径为Ф18mm的钻模。钻模内孔进行淬火处理增加硬度减少磨损,经实际钻孔试验,改进后的工装可以连续钻孔80余次都能满足要求。改进后的工装重量仅有15Kg,装卸更加方便。

为加快施工速度,我们准备了5台摇臂钻床进行施工,每台钻床都制作了4组工装,5台钻床同时施工每个班可钻孔400件左右,20000件H型钢需加工50天,可以满足工期要求。

3 工装原理及说明

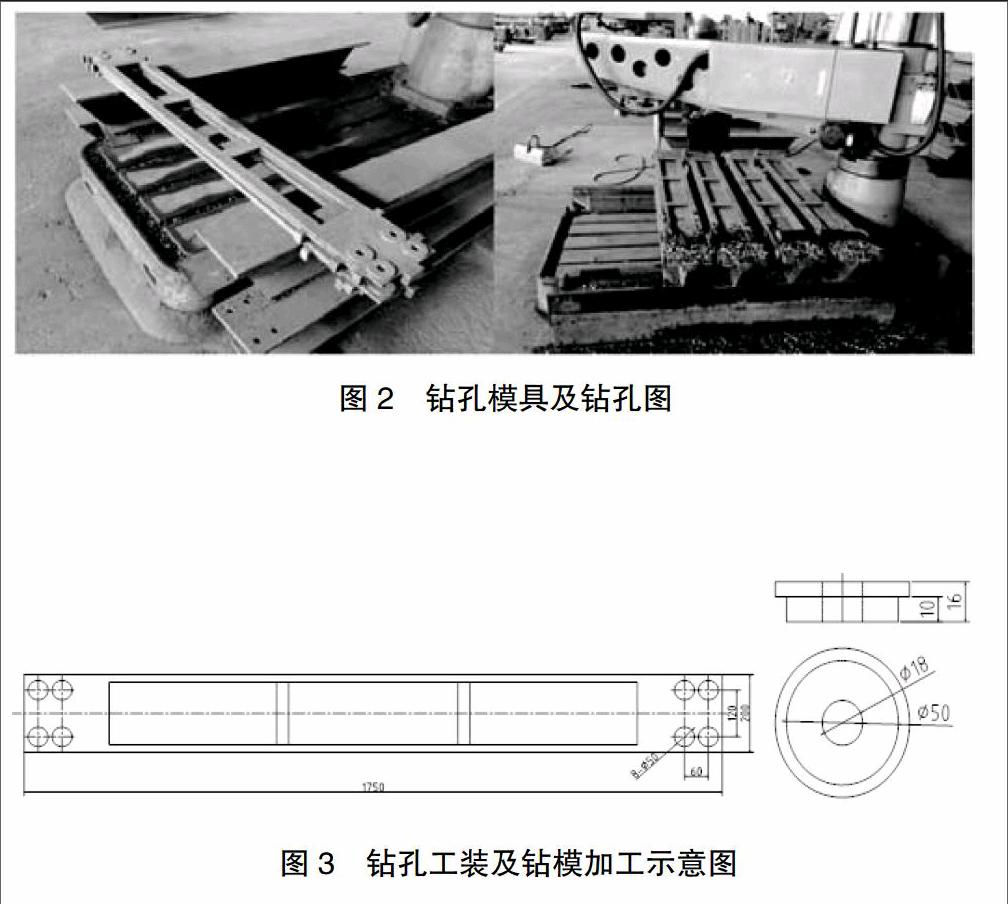

钻孔工装及钻模加工如图3所示,垫圈与钢板之间Ф50mm孔为过渡配合,可以随时进行更换,在钻孔过程中如垫圈内孔尺寸发生磨损就进行更换,方便快捷。

工装在使用过程中,作业人员要注意钻模内孔磨损情况,每天对钻出的孔进行1~2次测量,如孔距超差0.5mm以上就需要立即更換钻模。

4 结束语

通过钻孔工装的制作与应用,我工程部现有的设备得到了充分的利用,省去了采购新设备带来的巨大成本,在以后同类构件加工中可以继续推广应用,进一步提高加工效率及加工质量,降低加工成本。

参考文献:

[1]陈伟,卢彦清.浅析钻孔定位夹具设计[J].工程机械文摘,2014

(04):76-78.