高压活动弯头体失效分析及延长使用寿命的措施

2017-12-29门超徐晓东苏海青孙剑波山红伟苏浩男

门超++徐晓东++苏海青++孙剑波++山红伟++苏浩男

摘 要:针对高压活动弯头体频繁失效和使用寿命缩短的问题,通过深入分析,找到了失效主要原因,并在此基础上提出了新的成型工艺,经过新工艺的实施与评估,表明了该工艺能有效降低高压活动弯头体的失效几率,延长高压活动弯头体的使用寿命,降低石油输送类企业的运营成本。

关键词:失效原因;磨削夹具;砂轮修正

DOI:10.16640/j.cnki.37-1222/t.2017.24.040

1 引言

高压活动弯头由高压活动弯头体(以下简称弯头体)、弯接头和由壬等组成,是油气输送设备上的重要配件,具有输送流体畅,密封性能好,承受载荷大等特点,可在多个方向上旋转定位,其主要材料是35CrMo等合金结构钢。随着我国石油输送类产业的快速发展,高压活动弯头的需求量也越来越大,由于高压活动弯头工作环境非常恶劣,长期承受高压流体的冲击,因此经常会出现弯头磨损、断裂甚至弯头体“卡死”等失效现象,使用寿命往往不达标[1]。针对以上问题,主要采用“进口”替代“国产”的办法来解决,但进口弯头价格昂贵,不利于大规模推广,而国产高压活动弯头虽然具有价格优势,但使用寿命却不稳定,为了维持企业的正常运转,只能频繁更换高压活动弯头,致使企业的运营成本长期居高不下,为了解决高压活动弯头使用寿命不稳定的问题,部分企业采用了增加高压活动弯头壁厚的制造工艺,但由此也造成了高压活动弯头过于笨重和成本上升的新问题,因此亟需探索一种新的工艺方案,在延长高压活动弯头使用寿命的同时降低其生产成本。

由于弯头体是高压活动弯头中承受载荷最大、工艺最复杂的零件,也是最容易失效的零件,因此延长弯头体的使用寿命是解决高压活动弯头使用寿命的关键。

2 高压活动弯头体失效分析

2.1 弯头体的结构

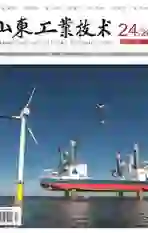

高压活动弯头体的结构如图1所示,其圆弧管道是由直管煨弯所形成的,主要目的是提高流体流动的顺畅性以及减缓流体对管道的冲击,实现弯头体使用寿命的延长,弯头体整体呈对称结构,两端各设有一个接头,接头内部设有轴向距离为18 mm的两个滚道槽,滚道槽顶部设有一个φ8的通孔,滚珠经该通孔被压入到滚道槽中,通过滚珠将弯头体两个端面与两个弯接头分别连接起来,这样既实现了管道连接又能使两者相对转动,为管道的安装提供很大的便利,此外为了提高高压活动弯头的密封性,在弯头体内部端面上设置一个密封圈,用以保障高壓活动弯头体在高压流体的持续冲击下不泄漏。

2.2 弯头体失效的原因

国产弯头体失效的主要因素有两个,一是弯头体长期承受高压流体颗粒的冲击,当管道内部硬度和耐磨性不足时,容易造成弯头体破裂损坏,尤其是在圆弧管道内壁处,此处承受的冲击载荷最大,因此也最容易出现问题[2]。二是由于工艺原因,弯头体和弯接头连接处的滚道槽加工精度、硬度和耐磨性往往不满足使用要求,滚道槽在高压流体颗粒的长期冲刷下,很容易钻进一些流体颗粒,在流体颗粒的反复作用下,滚道槽就会出现 “卡死”的现象。而要解决上述问题,一方面需要提高弯头体管道内壁包括滚道槽的硬度和耐磨性,另一方面则需要提高滚道槽的加工精度,以降低表面粗糙度,减少使用过程中的磨损,从而避免出现上述问题[3]。

3 弯头体成型工艺的设计与实施

3.1 弯头体成型工艺的设计

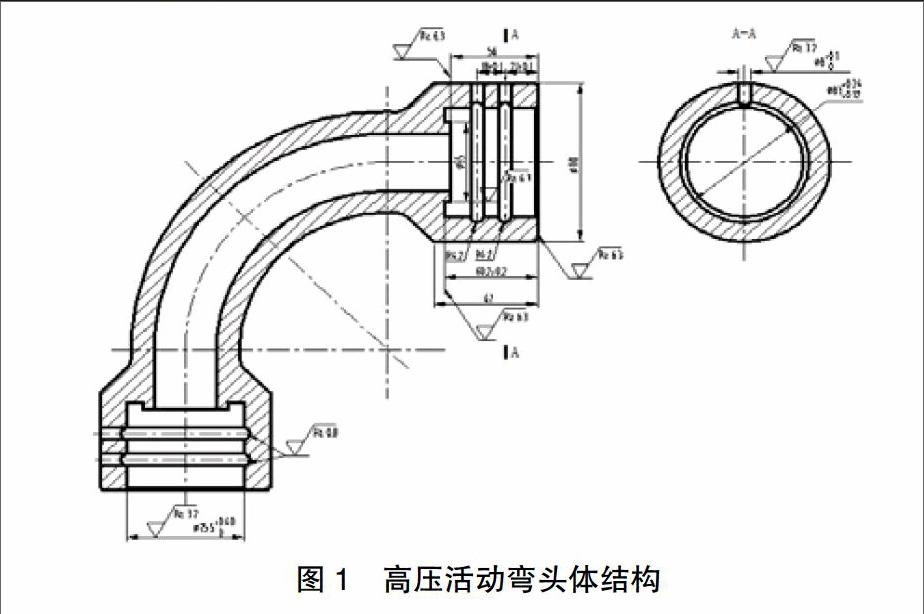

原有的成型工艺如图2所示,坯料经锻造后先进行正火处理,使晶粒得到细化,硬度得到调整,再对其进行内孔钻削与外表面车削加工,接着对其进行煨弯,使弯头体的外部形状基本成型,然后对其进行调质处理,以增强弯头体的综合力学性能,最后对其端部进行车削加工(包括端面、内孔和滚道槽)。

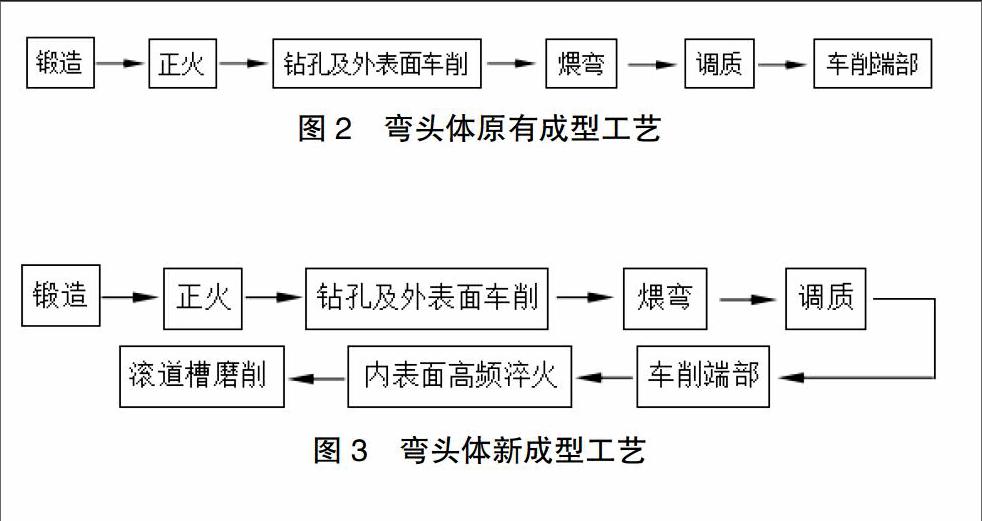

原工艺在实施后经检验,基本满足了使用要求,但因管道内壁硬度和耐磨性不够,弯头体在使用过程中会经常出现破损现象,此外滚道槽的加工精度、硬度和耐磨性问题也比较突出,因此工艺改进的落脚点是延长弯头体的使用寿命,这就要求既要满足管道内壁尤其是圆弧内孔处的硬度和耐磨性要求,同时又要保证弯头体的韧性、抗冲击性等综合力学性能在使用时不降低。而要达到上述目的,就必须在原有车削工艺之后增加内表面高频淬火工艺,以提高弯头体内表面的硬度和耐磨性,同时保持心部良好的韧性和抗冲击性,但此工艺实施后也会带来滚道槽硬度过高的问题,不利于滚道槽的车削精加工(由于滚道槽精度和粗糙度要求很高,因此在内表面高频淬火之后还需进一步加工),因此还需增加一道磨削工序,以提高滚道槽加工精度,降低表面粗糙度,延长弯头体的使用寿命[4]。改进后的新成型工艺如图3所示。

3.2 弯头体成型工艺的实施

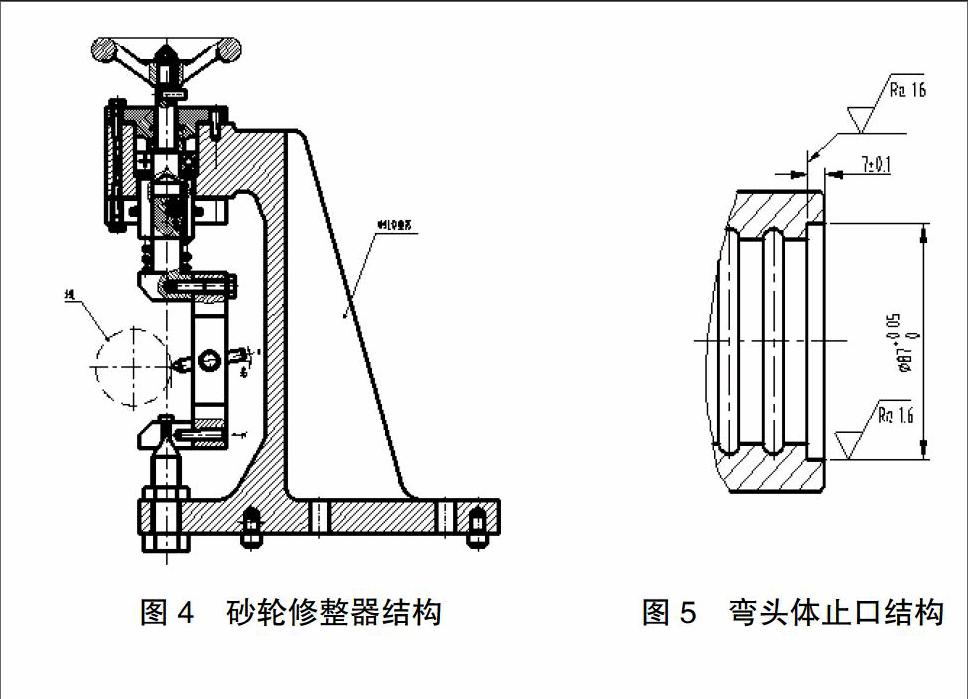

考虑到弯头体外形的特殊性,为了保障滚道槽的磨削质量,专门设计了磨削夹具和砂轮修整器,修整器的结构如图4所示。磨削夹具用于弯头体的装夹,并按定位要求,安装在M250磨床上。砂轮修整器用于将砂轮外圆磨削成与滚道槽匹配的形状,并保证其精度符合使用要求。因弯头体端部经过煨弯,因此其外圆和端面不便于定位,可在弯头体端部加工一个止口,止口的结构如图5所示,以止口的轴线作为滚道槽的工艺基准,以止口的端面作为管道的轴向定位基准,这样既便于磨削装夹,也保障了弯头体的磨削质量。

4 结语

弯头体新成型工艺通过在企业的实际应用和评估,证明该工艺能有效地延长高压活动弯头体的使用寿命,显著降低下游企业的运营成本,使企业的经济效益得到提高;不过从长远看,要进一步提高我国高压活动弯头体的使用寿命,一方面要积极引进国外先进的生产工艺和技术,坚持消化吸收和再创新,另一方面则必须重视基础材料方面研究,坚持走自主创新之路,这才是我国在该领域达到世界先进水平的必由之路。

参考文献:

[1]罗华权,王航,何跃等.压裂弯头失效原因分析[J].石油矿场机械,2016,45(06):54-60.

[2]黄诗嵬.天然气集输管道弯头冲蚀磨损研究[D].西南石油大学,

2016.

[3]郑苏录,郑水法.管道弯头爆裂失效分析[J].管道技术与设备,

2012(02):56-57.

[4]高万夫,郑雁军,崔立山等.管道弯头磨损特性的研究[J].石油化工高等学校学报,2003(04):56-60.

基金项目:2016年度承德市科技计划自筹经费项目“提高高压活动弯头体使用寿命的工艺研究”(201606A107)。

作者简介:门超(1977-),男,硕士,讲师,主要研究方向:机械设计制造及其自动化。