现代带式输送机的设计方法

2017-12-29田雨

田雨

摘 要:受到目前带式输送机所输送物料距离的延长,以及带速与驱动功率的大幅度提升,对带式输送机开展合理化的设计工作,将会对减小设备造价及成本费用发挥出更加重要的作用价值,同时也可实现对输送机运行效率的大幅度提升。本文将重点对现代带式输送机的系统设计、结构参数优化及动态分析展开具体探究。

关键词:带式输送机;系统设计;结构参数优化;动态分析

DOI:10.16640/j.cnki.37-1222/t.2017.24.028

1 系统设计

在开展带式输送机的设计工作之时,对于输送带的布设经常是要通过生产工艺来予以明确,并还需对以下几方面的问题予以重点考量:

(1)明确指出对装料与卸料装置所提出的要求,确定出具有良好实用性的转载方式。

(2)明确输送机线路当中不同输送机之间的密切关联性。启动顺序为受料输送机先驱动,停车顺序为给料输送机先停机,若系统内多个输送机参数不一致,利用此关系便可确定出启动时间与停机时间要求。

(3)无法达到启停车顺序要求情况时,需在各输送机之间新增缓冲仓来提升系统适应性及运行效率。

(4)若所运输的物料含有较多的粉尘颗粒物,则需采取密封输送方式亦或是增装除尘设备。

(5)在系统运行的不同环节当中采取相应的监控措施。

(6)输送机零部件应满足于标准化要求。

(7)基于经济适用性与空间节约性的角度出发,通常运输方式不采取多条运输线并行形式,而大都采取的是串联方式。但是一旦有其中某一条输送带出现故障停机,便会导致所有并联运输线都停止运输。对此,可优先考虑采用长距离输送设备取代多条输送带并联方式。

2 结构参数优化

尽管带式输送机在结构形式上受制于多种不同工作状况条件的影响,但是输送机的运行状态则大多处于满载正常运行状态,在完成了一般性设计计算处理后,可选用离散变量网络优化方法,来针对带式输送机的结构参数采取优化处理。所进行优化处理的主要目的即为降低输送机的年度营运费用,主要就包括了電费耗损,输送带、滚轴、托辊折旧费用。考虑到电动机、机架等结构件对于优化结果不会产生太大的影响,因此对于这一方面的费用一般可不予以考虑。相应的费用计算函数则为:

G=K(B,Gx,a,v,α)

上述函数中的B,Gx,a,v,α分别表示输送带的宽度、强度、托辊间距、速度,及滚筒工作围角包。而D表示输送带的年运营费用,K目标函数值。

通常而言,机械设备结构参数优化均属于是离散变量优化问题。对离散变量的优化方式仍有待进一步的改进尤其有关带式输送机构参数的优化,因各项约束性条件难以被归结成显式函数,并且约束相对偏多。因而,在本次研究中就利用网格法来实施优化处理,分别去电,算出目标函数值K,同时和计算过的K-1个点最优点K(G)展开对比分析,若目标函数优于最优点则予以取代,反之则保留原有最优点。不断执行这一处理过程,直到最终完成对所有离散点的检查后获得最优点K(G)。

3 动态分析

对带式输送设备的启动与制动过程开展科学化的设计工作,将是保障带式输送机达到良好运行效果的关键所在。输送设备当中的相关元件受力情况均可在启动与制动环节内达到最高峰值,因此针对输送设备元件最大受力情况展开分析工作前,需对输送设备启动与制动环节开展动力分析。当前有关带式输送设备动力学模型的分析,主要是借助于模型简化的方式来对其固有属性予以求解。在具体的运行过程中基本是应用的数值求解方法,一般是把输送设备连续模型动力学方程通过差分处理方式来获得输送设备的离散动力学方程。具体的处理方法即为把输送设备分成多个有限单元并获得相应的离散模型,同时还需注意输送设备离散模型是通过多个分支结构与整个输送带所组成的闭环结构所构成,因此通过拉格朗日方程确定出带式输送设备离散模型方程:

[M]{X}+[C]{X}+[K]{X}={F}

在上述方程当中:[M]、[C]、[K]、[F]各自表示质量、阻尼、刚度、力矩阵,三个[X]则分别相对应于位移、速度、加速矢量。

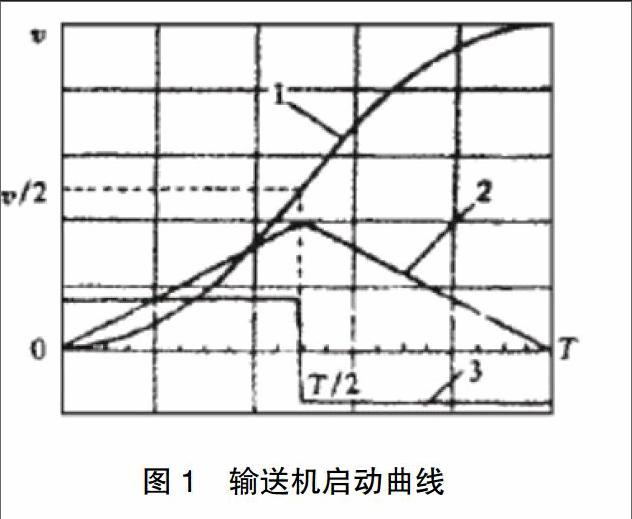

如下图1所示,在系统启动之时,初始加速度为0;在增大至T/2后,达到最大加速度,而后对称性下降;在速度达到最大值时,加速度下降为0。可通过以下公式计算加速度:

在上述计算公式中T代表启动时间点。

但考虑到上述启动方式过于理想化,因在启动前,输送带未完全紧绷,为防止在启动后对输送带造成过大冲击,需在启动前先将输送带拉紧,因而也便需在启动环节新增一个延迟时段,一般这一时段的速度值为额定速度1/10左右。

4 结束语

在本次研究中主要就针对现代带式输送机的设计方法展开了相关的探究工作。首先简要分析了在开展带式输送机系统设计工作时应当重点关注的一些要点内容,如输送机线路上不同输送机之间的相互关系、环保要求、系统监控、零部件应用标准等。而后阐述了相应的结构参数优化方法,并通过数据理论模型构建对带式输送机展开了动态化分析。

参考文献:

[1]刘文平,李文斌,王维等.基于模糊控制技术的带式输送机自动纠偏装置的设计与仿真[J].煤矿机械,2014.

[2]金琦淳,车小伟,沈妍等.新型带式输送机液压张紧装置的设计[J].机床与液压,2016.