智能化机器人焊接技术在大型水电部件中的应用

2017-12-29

(东方电机股份有限公司,四川德阳618000)

智能化机器人焊接技术在大型水电部件中的应用

鄢志勇,范 潇,冯 涛,林 松,严 靖,金 宝,王能庆

(东方电机股份有限公司,四川德阳618000)

介绍大型水电部件的结构特点和智能机器人焊接技术的特点,智能机器人焊接技术应用于发电设备行业,在焊接效率和质量、制造成本和周期、操作安全环境、特殊位置焊接等方面具有不可替代的优势,是基础装备制造业提升焊接技术水平的关键,推广智能化机器人焊接技术具有重要意义。

智能化机器人焊接;多层多道;焊接结构件

0 前言

工业机器人作为现代制造技术发展的重要标志之一,对现代高技术制造产业产生了巨大的影响。焊接机器人是应用最为广泛的一类工业机器人,是焊接自动化领域的一项革命性进步,突破了传统的焊接刚性自动化方式,实现了小批量工件的柔性自动化制造[1]。

焊接机器人具有焊接质量稳定、改善工人劳动条件、提高劳动生产率等优点,广泛应用于汽车、工程机械、通用机械、金属结构和兵器工业等行业。据不完全统计,全世界在役的工业机器人中大约有一半应用于焊接加工领域,多数焊接机器人分布在日本、美国、德国等发达国家。特别是在批量化、大规模和有害作业环境中的使用率更高,已形成了成熟的技术、设备和与之配套并不断升级的焊接工艺。

随着国内制造业水平的不断提高,焊接机器人的普及应用快速增长,近几年的增长率达60%,在汽车、工程机械、钢结构等行业已逐渐取代人工焊接。但在大型基础装备制造业领域,因产品结构特点的巨大差异,机器人焊接的研究和应用仍处于起步阶段。未来基础装备制造业的水平主要体现在高精度、高效率、低成本、高柔性等方面。机器人焊接代表先进焊接技术的发展方向,是提升制造业焊接水平的必经之路。在大型水电装备制造领域进行机器人焊接技术的研究具有重要的社会意义和经济效益。

1 大型水电产品焊接结构及焊接特点

目前焊接机器人主要应用于汽车、工程机械、通用机械、钢结构等批量结构的制造领域,其应用对象具有非常明显的特点:尺寸和质量较小、批量成形和装配精度较高、工件易于实现变位、焊缝处于开放空间、焊缝坡口形式和焊道轨迹简单。上述特点能够充分发挥机器人定位精确、重复运动精度高的特点,通过简单的在线示教和离线编程工作即可满足工程要求,能够大幅提高焊接质量和效率。因此,机器人焊接在上述行业快速普及,取代手工作业成为主要的焊接方法[2-3]。

但是,在大型发电设备制造行业,特别是水电设备行业,其部件普遍为单件或小批量结构件,尺寸大、质量重、结构复杂。其截然不同的结构特点为机器人焊接方法的应用带来全新的挑战。

常规机器人应用对象和发电设备行业典型产品的特点对比如表1所示。

表1 机器人工作对象特点的对比

由于发电设备部件和机器人常规应用对象的巨大差异,极大限制了焊接机器人在发电设备制造行业的应用。大型水电产品焊接结构尺寸大、质量重、焊缝多、焊接量大、焊接质量要求高,需在平焊、横焊和立焊等多位置进行多层多道焊接,焊缝厚度超过200 mm,通过技术攻关在座环、转轮、球阀、导叶内环等产品实现智能化机器人焊接技术的应用。

2 智能化机器人焊接技术的特点及优势

智能化机器人焊接技术是综合了计算机、控制论、结构学、信息和传感技术、人工智能、仿生学和焊接技术等多学科而形成的高新技术。目前国内的焊接机器人工作站主要由弧焊机器人本体、电源、外围行走机构、联动变位机和自动装配送料系统组成,采用混合气体保护焊,通过联动变位和自动装配送料系统实现在平焊或船形位置的自动化高速焊接。

然而智能化机器人焊接技术在大型水电部件中的应用属于多位置多层多道焊,水电产品的智能化焊接需解决大型焊接结构件不易翻身、空间复杂焊接、狭小空间机械手运动干涉和碰撞以及超厚板多层多道焊接质量等问题。随着对水轮机转轮模拟仿真焊接技术、多层多道焊接技术和机器人堆焊技术的研究,实现了全关节型柔性弧焊机器人在水力发电设备制造中的应用。机器人焊接应用于发电设备行业将具有以下不可替代的优势:

(1)焊接效率和质量。机器人焊接不是简单替代焊工从事机械重复工作,而是提升产品制造的质量和效率。发电设备部件普遍为厚壁焊接结构件,焊接量大,质量要求高。机器人焊接的效率为手工焊操作的3~5倍,并且运动精度和重复精度高,焊道规则稳定。焊缝质量不受焊工操作水平和工作环境限制,波动性小,对于提高产品质量的稳定性具有重要意义。

(2)制造成本和周期。由于发电设备尺寸较大,焊缝质量要求高,需要大量的高技能焊工,给焊接生产周期的组织带来一定困难。弧焊机器人可实现连续高效工作,机器人焊接程序规划能够离线提前编制,缩短产品焊接周期。机器人逐步取代焊接操作者,人工成本降低。特别是人力成本不断提高的情况下,机器人价格又稳步降低,机器人替代人工操作将具有越来越明显的成本优势。

(3)操作者安全作业。随着发电设备功率容量的不断提升,部件材料中高强钢的使用比例增加,保证焊接质量所需的预热温度也逐步提高。焊接作业空间的温度可达约150℃,影响操作者身体健康,且无法保证焊接质量。机器人能够在高温环境下替代人工作业,显著改善工作情况,降低焊接质量的波动性。

(4)特殊位置焊接。由于大型水电部件的不规则性,存在大量半封闭空间内的焊缝。手工焊接操作时,部分焊接位置的可视性、可达性和可操作性无法满足工作要求。机器人操作时,其多关节臂的结构特点能够显著改善焊接可达性和可操作性。配合离线编程和焊接过程监控环节,可改善焊接可视性。在特殊难焊位置、甚至人工无法施焊位置,机器人都能够实现高质量的焊接。

3 智能化机器人焊接技术的研究和应用

3.1 厚板多层多道自动化焊接技术

3.1.1 厚板多层多道自动化焊接技术研究对象

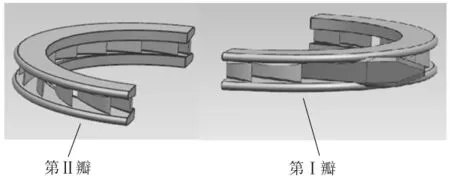

座环是水电机组中的重要埋设部件,将承受机组质量、混凝土质量及转轮的轴向水推力和蜗壳的内水压力,应具备足够的强度、刚度和稳定性,因此对制造过程提出极高的要求。座环主要由上环板、下环板和固定导叶等零件组焊而成,结构复杂,焊接难度大,焊缝质量等级高,典型座环结构如图1所示。

图1 水轮机座环结构

座环结构的焊接难点有[4-5]:(1)上、下环板与固定导叶装配后形成半封闭的盒装结构,操作空间小,焊接难度大。(2)焊接预热温度高。座环焊接时至少应保证100℃以上的预热温度,通常达到130℃以上。在狭小的半封闭空间内,高温极大影响操作者的安全和焊接水平。(3)座环零部件均为厚板,焊接填充量大,持续时间长。

由于座环焊接操作空间小、温度高、工作量大,采用手工焊接不仅效率低、劳动强度大,而且不利于焊接操作者的劳动安全保护,亦无法保证稳定的焊接质量。因此以座环为对象进行机器人焊接的研究。

某水电机组的座环尺寸如表2所示。由于座环整体尺寸较大,制造过程中分两瓣制造,以满足工地运输要求。

表2 座环组件结构参数

3.1.2 厚板多层多道横焊的焊道规划

由表2可知,座环最大外径约6.5 m,导叶厚度160 mm。座环的焊接包括20个导叶与上、下环板的T型接头焊缝,在座环平放状态下全部为横焊位置,最大板厚约为160 mm,单个焊接接头焊道数达到140多条,属于典型的横焊位置厚板多层多道焊。

在厚板横焊过程中,熔池金属易发生下淌,形成不规则的焊道成形,从而形成焊接缺陷[6]。横焊位置的焊道成形主要特点如下:

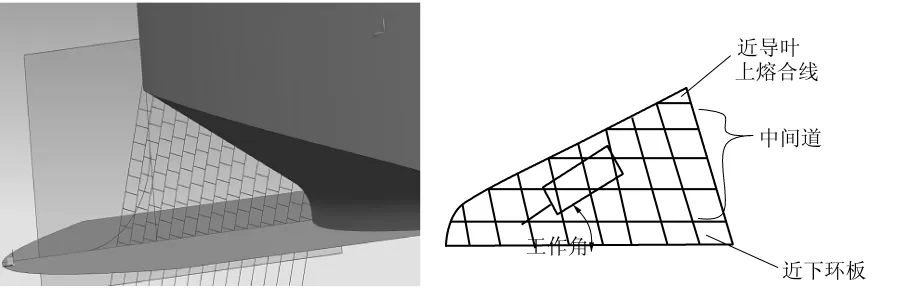

(1)焊炬相对坡口面和焊接方向的角度,即工作角和行走角,对焊缝成形起着决定作用,特别是每层的打底道和靠上熔合线的一道,如图2所示。

图2 焊道规划示意

(2)焊接参数中的电流、电压、热输入、焊接速度、摆动情况对焊缝成形有直接影响。

(3)座环是水轮机部件中含导叶焊接的其中一类,焊缝的型线为不规则的样条曲线,加上大厚板的特性,其焊道组成更为特别。每一层、每一道的长度、起弧收弧点都不一样,起弧点及之前的进枪点还受到相邻导叶的干涉,造成焊炬角度的被动改变。

通过大量的焊接工艺试验找出导叶坡口焊缝的成形规律和焊接参数,以焊缝的位置、道序数和层序数为划分对象,整合、归类对应的焊接参数,制定了座环厚板多层多道横焊的焊道规划原则。

3.1.3 离线编程

离线编程系统中的路径由一系列离散的标签点组成,路径的属性和功能取决于标签点。焊道路径包括焊接路径和收枪、进枪路径,其中焊接路径中标签点不但记录着其与基准坐标系的相对关系,而且还包含相应的焊接参数;收、进枪路径点主要记录焊枪在收、进枪时的位姿关系。座环的离线编程标签点设置如图3所示。

图3 座环离线编程路径规划

路径各标签点对于规则焊缝具有一致性,这样的路径规划可通过软件在实体模型中自动生成。但是,座环导叶焊接路径各标签点由于受导叶间空间限制,在靠近导叶出水边时,焊接工作角有一个最大值限制,导致各标签点焊接位姿不同;另一方面,焊缝长度随着焊缝厚度的增加逐步变短,也会给路径规划带来困难。所以在路径规划时只能根据焊道的不同分别进行规划。同时根据座环的离线编程结果进行运动仿真,评估机器人在半开放空间的座环焊接过程中发生碰撞和运动限位风险,如图4所示。

图4 机器人焊接离线仿真过程

3.1.4 座环的机器人焊接

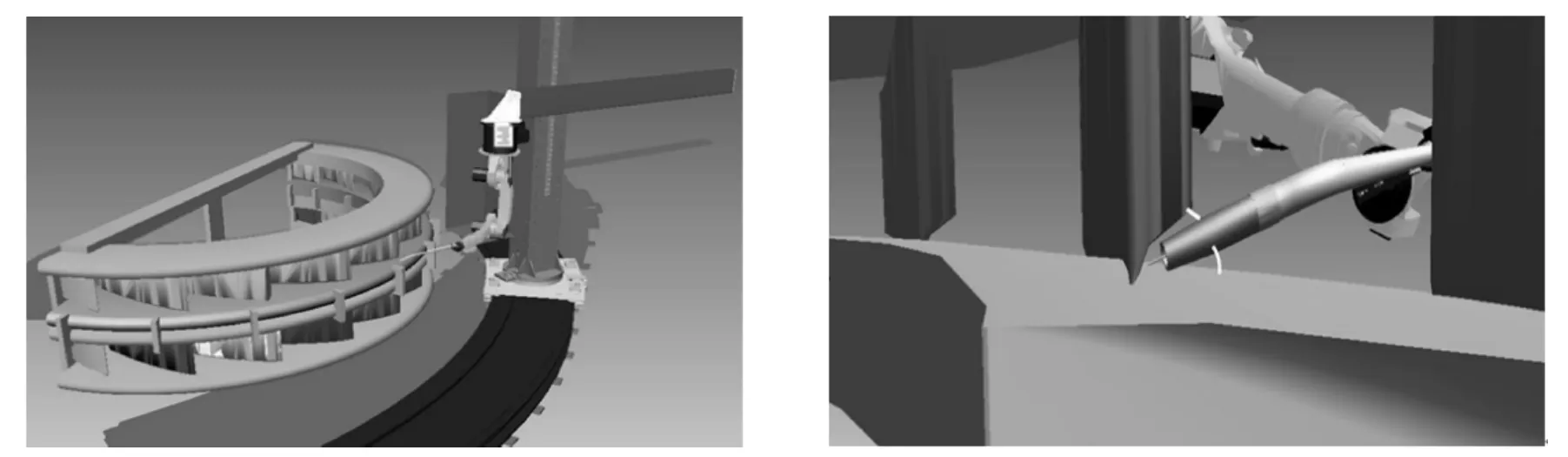

制造过程分为弧焊机器人的焊接过程和机器人运动的辅助调整过程。辅助调整过程包括程序试运行、路径纠偏、焊接参数调整、焊枪清理、焊道清理等,焊接过程如图5所示。

图5 座环的机器人焊接过程

通过工艺研究有效地控制了焊接变形,确保了焊接质量,整个焊缝成形过程平稳,相对人工操作,体现出很好的柔性,充分利用机器人的规则摆动,焊缝成形美观,熔合良好,如图6所示。

对座环焊接结果进行尺寸检查和探伤检查,座环焊接后尺寸满足要求,UT探伤合格率为95%,焊接效率约是人工的3倍,达到预期结果。

图6 座环焊缝成形

3.2 复杂曲面快速成型技术的开发应用

3.2.1 复杂曲面焊接成型技术的研究对象

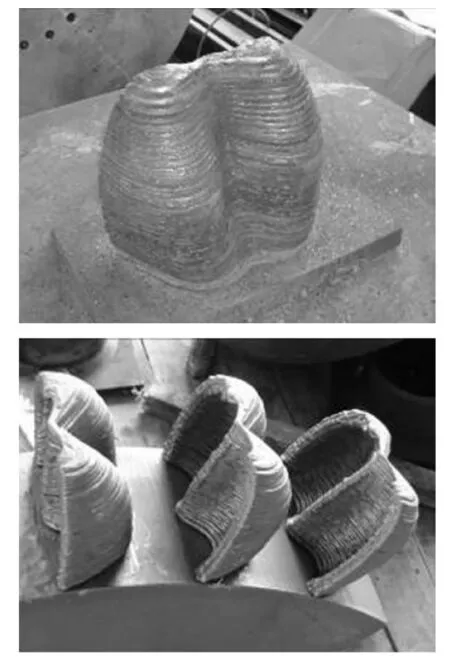

冲击式转轮具有复杂的几何型线。目前,瑞士苏尔寿公司的冲击式转轮的制造技术代表了国际上最先进的水平,国内大部分冲击式转轮水斗一直依赖进口。以高桥电站水斗制造为契机,采用新型制造工艺(焊接机器人自动焊接水斗和数控加工技术),以提高水斗制造质量、降低成本。具体为:转轮的轮盘(包括水斗根部)用整块不锈钢全锻件数控加工而成,水斗的前端采用焊接机器人全自动逐层堆焊而成,水斗最终翼型由数控加工后铲磨抛光,转轮水斗如图7所示。

图7 冲击式转轮水斗示意

3.2.2 复杂曲面焊接成型技术的开发

(1)结合图样和现场测绘采集的数据,对转轮水斗流型线进行UG建模造型。

(2)水斗焊接的离线编程。为节约成本和缩短试验周期,将试验材料和焊接材料改定为碳钢,并将水斗尺寸缩小4倍,再利用UG造型的数据(对外部分修改)根据水斗曲面、截面变化率分成多个截面,周边加放3~5 mm数控加工余量,结合工艺试验数据(如焊枪摆放角度,行走角度,行走轨迹,焊接规范等)离线编制了水斗机器人自动焊接程序。

(3)采用冷弧焊新技术,通过精确地控制和调节焊接过程中电弧电压和电流,使电弧在短弧焊接状态下稳定地焊接,实现焊缝的精确快速成形。

(4)试验后通过三维检测,尺寸精度与修改后UG造型一致。

通过上述步骤的实施,解决了相关技术难题,圆满完成水都模型件的机器人自动焊接,机器人堆焊效果如图8所示。

图8 机器人自动堆焊的水斗

3.3 异形曲面定量堆焊技术的开发应用

3.3.1 异形曲面定量堆焊技术的研究对象

水电产品中的一些部件因处于特殊的服役工况,通常有表面耐磨耐蚀等性能的要求,需要在普通材料基体表面堆焊一定厚度的高性能材料,并且是在特定区域(多为异形曲面)定量堆焊,以最低的成本满足产品的性能要求。

目前,已在贯流式机组导叶内环、转轮体的制造中开发并应用机器人异型曲面定量堆焊技术。根据不同类型的曲面、机器人工作站的适应性、焊接要求和加工要求将机器人示教编程、离线编程以及不锈钢堆焊工艺、快速成型技术相结合,即为机器人异型曲面定量堆焊技术。

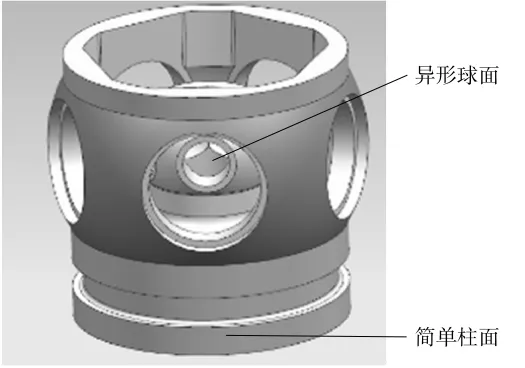

转轮体主要由球面与法兰组成,其表面堆焊是为满足其过流面的耐磨要求。全表面堆焊不锈钢15 mm厚,其中球面部分因5个开孔而成为异性曲面,占50%以上的堆焊量。结构简图(三维图)及堆焊部位如图9所示。

3.3.2 异形曲面定量堆焊技术的开发

机器人堆焊作业的特点为空间开放、可重复性强,对焊道规划及焊接试验的要求不迫切,可以根据现场实施情况随时调整熔敷方案,焊炬姿态、焊接参数相对固化,可实现程序的模板化和重复利用。以堆焊快速成形工艺为基础,将焊缝熔宽作为堆焊厚度,利用机器人的运动控制,精准路径规划配合焊炬的定长摆动,在机器人强大柔性的保证下实现焊缝的定量成形。

图9 转轮体表面堆焊

通过分析工件结构,确立了两种机器人工作方案。一是六轴站立式机器人协同外部运动系统的工作站模式,二是弧形导轨十轴联动机器人工作站。前者适用于工件尺寸相对较小,焊接路径为规则圆周运动,如导叶内环的堆焊;后者适用对象为工件尺寸相对较大、曲面不连续、焊接路径变化频繁,如转轮体的堆焊。转轮体堆焊如图10所示,导叶内环堆焊如图11所示。

图10 转轮体机器人自动堆焊

异性曲面定量技术充分利用弧焊机器人自动焊接代替人力、高质量焊缝成形的优势,为产品制造创造很高的附加值,将在更多的产品中得到应用并不断优化。

3.4 半封闭空间厚板多层多道异形曲线机器人焊接

3.4.1 半封闭空间厚板多层多道异形曲线机器人焊接的研究对象

图11 导叶内环机器人自动堆焊

水电产品结构多为回转结构,极易形成半封闭甚至封闭的非开放空间,采用焊条电弧焊和半自动焊时无法同时满足焊接的可达性、可视性及可操作性;由于水电产品结构突出材料焊接性差、焊接质量要求高、板厚等特点,工件多需预热,对焊工要求高;非开放空间内烟尘等有毒有害物质不能有效排出,威胁焊工身体健康,故开发针对非开放空间结构工件的机器人焊接具有重大意义。

半封闭结构空间转轮如图12所示。

图12 半封闭空间结构转轮

3.4.2 半封闭空间厚板多层多道异形曲线机器人焊接技术的开发

(1)狭小空间内防碰撞与防限位。虽然使用重新设计过的焊炬,机器人能够无障碍地抵达焊接位置,但机器人本体有4个轴进入流道,若有意外,极易发生碰撞或限位。因此,须仿真模拟焊接程序,并依据仿真结果判断在狭小空间内机器人在不碰撞不限位的情况下所能运动的空间,为后续程序修正提供依据,运动仿真如图13所示。

(2)焊接姿态的变换。程序仿真除规避碰撞与限位,还为支持程序修正,程序修正在此主要为焊接姿态的变换。由于坡口随流道扭曲,为随时保证在狭小空间内的最佳焊接姿态,焊枪必须不停地进行焊接姿态(主要为工作角与行进角)的变换,因此某一焊道各个节点的焊接姿态定义并不一致,但由于对焊接姿态影响焊道成形的定量化不精确,并不希望各个节点的姿态急剧变换。同时,由于焊接姿态直接影响焊缝成形,亦影响下一焊道的排布,为避免焊接姿态的不断变换带来焊道排布困难,尽可能地使多个焊道的焊接姿态具有一致性。

图13 运动仿真

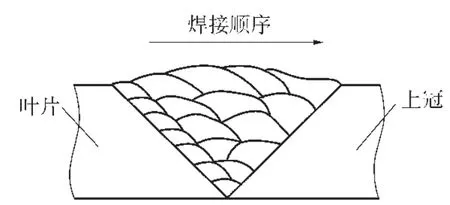

(3)焊道排布。焊道排布须在保证焊接质量的前提下易于实现。焊缝靠叶片一侧熔合的保证难度大,因此,每层焊道皆从叶片一侧开始排布,如图14所示,在叶片一侧的焊道只需保证该侧的熔合而无需顾忌另一侧。同时将焊道规划为薄而宽的焊道也有利于焊道排布,能很好地避免最后在上冠一侧形成深而窄的焊接填充区域。

图14 焊道排布

(4)焊接参数的选择。焊接参数中的焊接位置和姿态受狭小空间的限制,基本没有选择余地,本研究中焊接参数的选择特指焊接电流、电压等电源参数及焊接速度、摆动等运动参数。依据已有的焊道排布,调整焊接参数以实现焊道排布需要经验丰富的焊工指导,机器人转轮焊接如图15所示。

图15 机器人转轮焊接

4 结论

(1)机器人焊接应用于发电设备行业,在焊接效率和质量、制造成本和周期、操作安全环境、特殊位置焊接等方面具有不可替代的优势,是基础装备制造业提升焊接技术水平的关键。

(2)以座环、转轮、转轮体等的智能化焊接技术为研究对象,进行机器人焊接的模拟仿真、焊道规划和试验研究。通过大量的焊接工艺试验,获得焊缝的成形规律和焊接参数,以焊缝的位置、道序数和层序数为划分对象,整合、归类对应的焊接参数,制定多层多道横焊的焊道规划原则,完成焊接过程的离线编程和运动仿真。

(3)机器人焊接过程平稳,相对人工操作体现出很好的柔性,充分利用机器人的规则摆动,焊缝成形美观,熔合良好,达到预期研究结果。

[1]林尚扬,陈善本,李成桐.焊接机器人及其应用[M].北京:机械工业出版社,2000:1-11.

[2]陈善本.智能化机器人焊接技术研究进展[J].机器人技术及应用,2007(3):8-11.

[3]赵君.机器人焊接仿真在汽车焊装中的应用[J].现代零部件,2011(9):12-15.

[4]陈志强,姜辉.大型水轮机座环焊接制造研究[J].机电工程技术,2009(11):69-71.

[5]阎洵,王延峰,张永明.大型水电座环制作的工艺改进[J].金属加工,2010(12):35-37.

[6]杨学谦.横焊摆动轨迹的研究[J].焊接学报,1980(4):19-23.

Application of the robot welding technology for the parts of large hydropower

YAN Zhiyong,FAN Xiao,FENG Tao,LIN Song,YAN Jing,JIN Bao,WANG Nengqing

(Dong Fang Electrical Machinery Co.,Ltd,Deyang 618000,China)

The robot welding has irreplaceable advantages in efficiency,quality,cost and cycle time ways,safe operating environment and special position welding.The multi-pass welding is researched about the parts of large hydropower,offline programming and movement simulation are successfully applied to the welding of the parts of large hydropower,it is a very important significance to the application and research of the robot welding technology.

robot welding;multi-pass welding;welding structure

TG409

C

1001-2303(2017)11-0045-07

10.7512/j.issn.1001-2303.2017.11.09

本文参考文献引用格式:鄢志勇,范潇,冯涛,等.智能化机器人焊接技术在大型水电部件中的应用[J].电焊机,2017,47(11):45-51.

2017-09-07

鄢志勇(1970—),男,高级工程师,硕士,主要从事水电、火电、核电的焊接工艺和试验开发。E-mail:976021752@qq.com。