基于机器人的多层多道马鞍形焊缝自动焊接应用研究

2017-12-29

(中国东方电气集团有限公司中央研究院机械系统与智能制造技术研究室,四川成都611731)

基于机器人的多层多道马鞍形焊缝自动焊接应用研究

付 俊,盛仲曦,杨 霄,陈 弈,董 娜

(中国东方电气集团有限公司中央研究院机械系统与智能制造技术研究室,四川成都611731)

针对含盆形坡口的马鞍形焊缝的多层多道焊,研究了一种基于工业机器人的自动化焊接方法,包括机器人运动轨迹规划、焊道排布、焊枪姿态设定、焊接参数设定、起弧收弧优化、自动排道软件设计等具体内容,并且针对3种不同规格的工件进行了焊接试验。试验结果表明,该方法能充分保证焊接质量和成形效果,同时还具有广泛的适用性。

机器人;马鞍形;焊缝;多层多道

0 前言

在压力容器的焊接结构中有大量的马鞍形焊缝,多为多层多道焊,人工焊接劳动强度大、质量难保证、效率较低,目前越来越多地采用专机进行焊接。但专机对工件尺寸和坡口适应性差,焊枪可调自由度少,而工业机器人拥有6个自由度,可满足含坡口多层多道马鞍形焊缝的各种姿态及位置精确变化的要求。对于该类工件的焊接涉及到轨迹规划、焊枪姿态、焊接工艺参数、道间搭接等多种因素,只有充分量化控制这些因素,才能兼顾效率与质量,尽显机器人自动化焊接的优势[1-2]。

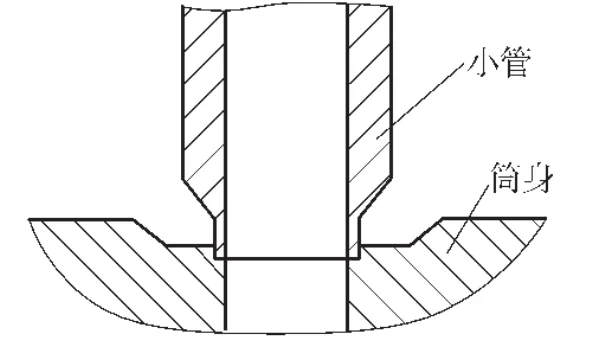

其中一种典型的马鞍形焊缝坡口结构如图1所示,小管和筒身上均进行了加工,组合后共同形成坡口,坡口内为管板角接焊缝,坡口外为马鞍形焊缝。通过大量的理论和试验研究,成功实现了该结构多层多道马鞍形焊缝的机器人自动化MIG焊接,并且工艺对不同尺寸的坡口具有良好的自适应性。

1 轨迹规划

1.1 TCP 轨迹

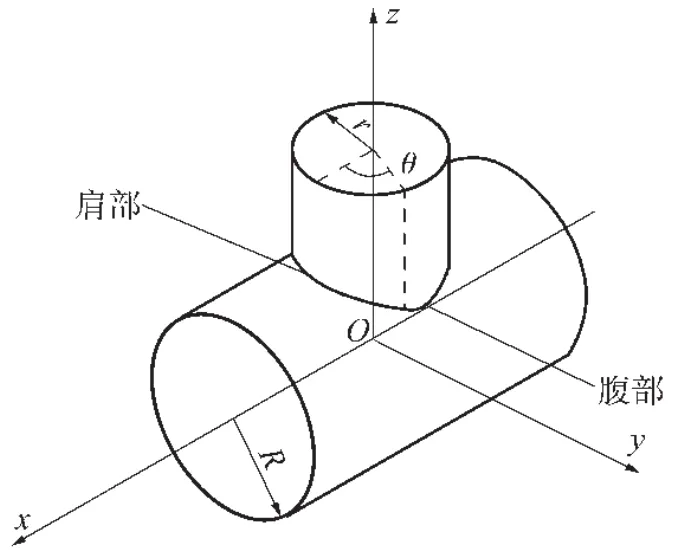

所用机器人为KUKA的KR16型多关节机器人,拥有6个自由度,即x、y、z(三个方向的平移自由度)、A(绕 z轴旋转)、B(绕 y轴旋转)、C(绕 x轴旋转)。机器人TCP轨迹即焊丝端部的运动轨迹。最内层的平面坡口填充轨迹为圆形,简单编程即可实现。中外部的马鞍形填充层轨迹则需要建立相应的相贯线数学模型进行计算。相贯线数学公式如下

式中 r为管座外径(前一层焊道沿管座轴向投影外径);R为筒身外径(前一层焊道沿筒身轴向投影外径);θ为沿管座周向的旋转角度。

图1 马鞍形焊缝坡口结构Fig.1 Sample of saddle-shape weld

相贯线示意如图2所示。

图2 相贯线示意Fig.2 Sample of intersecting line

1.2 轨迹离散化

机器人程序控制机器人运动是由多个点连接计算而成,因此需要对TCP轨迹进行分段离散化处理。沿管座轴向方向投影下来,将整圈轨迹按每15°一段均分为24段,每一段均由圆弧命令生成,各项焊接参数均可单独设置。

1.3 焊道排布

确定好焊丝端部的行走轨迹后,根据既定焊接参数(焊接送丝速度vf、焊接行走速度v以及试验所得的焊道高度h)计算确定各焊道的形状[3-4]。为了便于计算,将焊道形状根据坡口形状简化为三角形、梯形和平行四边形[5],同时为保证相邻焊道搭接平滑,焊丝端部距上一层焊道对应焊趾的距离a应为2~3 mm。一种典型的焊道排布如图4所示。

图3 整圈分段Fig.3 Sections of bead

图4 焊道排布搭接Fig.4 Bead arrangement

1.4 打底焊接定位

为保证通流质量,打底焊接要求坡口背面不能熔穿。管座根部趾口厚度仅约2 mm,为避免电弧热量将趾口焊穿,焊丝端部偏向筒身一侧,并距坡口根部2 mm,同时焊丝与筒身的夹角尽可能大,以确保大部分电弧作用于筒身。

2 焊枪姿态调整

焊枪姿态对焊缝成形有非常重要的影响,包括焊枪角度、前后倾角和两面角补偿3个主要参数。

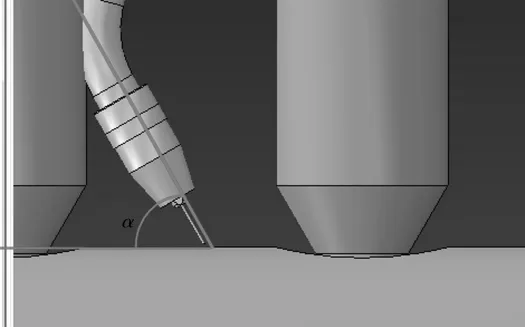

(1)肩部焊枪角度。

在垂直于焊接方向的平面上焊枪与集箱筒身之间的夹角为α,如图5所示,在管座的焊接过程中,夹角越大熔池铺展得越开,焊道越宽。该参数由机器人坐标中的B值(焊枪绕工件坐标系y轴旋转角度)决定。

图5 焊枪角度Fig.5 Angle of the torch

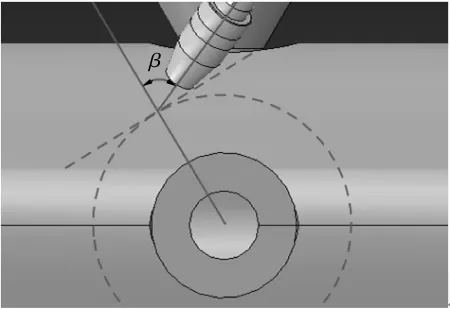

(2)前后倾角。

焊枪与焊接方向法线形成的夹角β(见图6),焊枪倾向焊接方向为后倾,反之为前倾。后倾时焊道变窄、变高,前倾时焊道变宽、变矮。马鞍形焊缝下坡焊接时由于重力作用,焊道比上坡焊时宽,在下坡时引入后倾角、上坡时引入前倾角可弥补焊道的宽度差,确保焊道宽度的一致性。该参数由机器人坐标中的A(工具绕工件坐标系z轴旋转角度)和B共同决定。

图6 前后倾角示意Fig.6 Angle of torch inclination

(3)两面角补偿。

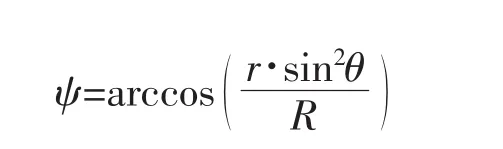

相贯线上任意一点的两面角指分别过该点管座与筒身的切平面的夹角[6]。由于集箱筒身的形状变化,从马鞍形焊缝的肩部向腹部过渡时,两面角逐渐增大。需要引入补偿参数以使焊枪与筒身的夹角从肩部至腹部始终一致。两面角ψ的计算公式如下

式中 r为当前焊道在水平面上的投影圆的半径;R为筒身半径;θ为从肩部开始的旋转角度。

两面角示意如图7所示。

图7 两面角示意Fig.7 Sample of dihedral angle

焊枪在不同焊接位置时与水平面的夹角α′=α-(ψ-90)。

3 焊接参数设置

所用焊机为Fronius的TPS5000,最大额定电流500 A,支持电流、电压一元自动匹配,带有脉冲模式。

3.1 电流模式

为了提高焊接效率,同时兼顾较小的热输入,决定采用脉冲焊接。

3.2 电流、电压

为尽量固化参数,减少需要调节的参数数量,拟定了几种焊接电流。较小规范——打底层150 A,填充时170 A,盖面时150 A;较大规范——打底层170 A,填充时200 A,盖面时170 A。焊机设置为一元化模式,电压由焊机根据电流大小自动设定。

3.3 起、收弧参数

为确保起弧成形良好,将起弧位置设定为马鞍形焊缝的肩部。单条焊缝为一个完整的圆,为确保填充量一致,焊缝的收弧位置搭接在起弧位置上,需要准确控制焊接的起弧和收弧电流参数,以确保接头处不会出现肥大或弧坑。由于脉冲模式的电弧力较强,收弧时容易将熔池排开而形成较大的凹坑,对成形及弧坑裂纹有不良影响。因此,收弧位置相对于起弧位置向前搭接5 mm,在收弧时将电流模式转换为直流短路并持续一段时间,将收弧处填充饱满。

根据试验可知,直流短路模式的送丝速度为正常脉冲焊接的40%时能将收弧处填充较好而不会扩展凹坑。为避免收弧-起弧处搭接焊缝过高,将起弧的送丝速度设定为正常焊接的80%。

焊接速度为v(单位:mm/s),正常焊接的送丝速度为vf(单位:mm/min),收弧搭接距离为5 mm,为使收弧处的填充量与正常焊接时一致,搭接的填充量为 0.2×(5/v)×vf,直流收弧搭接的时间为 t,则 0.2×(5/v)×vf=0.4×vf×t,得出 t=2.5/v。优化后的焊缝收弧效果如图8所示。

图8 收弧优化效果对比Fig.8 Comparison of retreating the arc

3.4 摆动

脉冲时的电流、电压均较大,熔池较大,其流动受重力影响明显,而焊接位置多数情况下为横焊位,摆动极易形成上边缘咬边,因此全过程中禁用摆动。

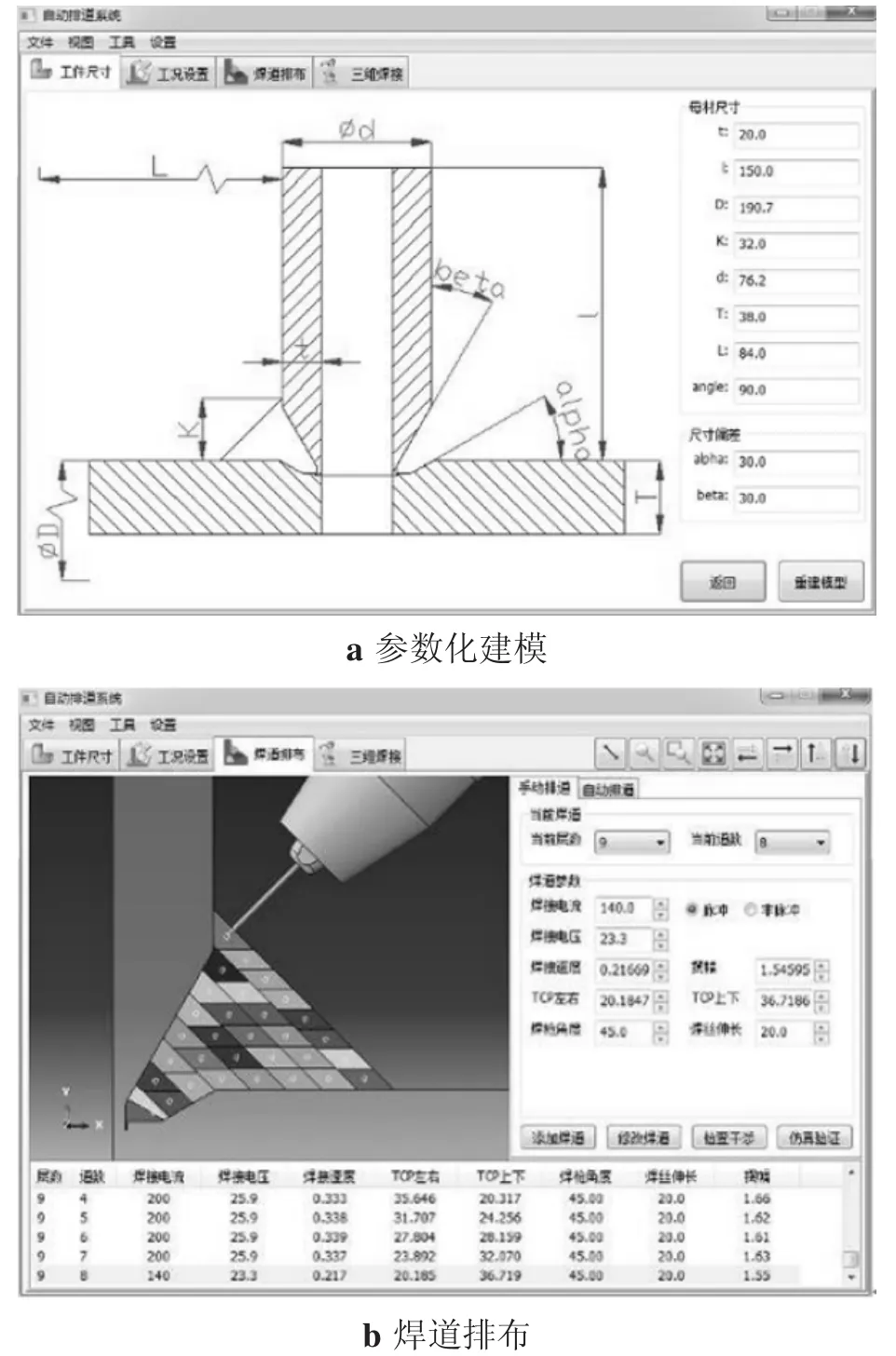

4 排道软件

将焊道轨迹规划、焊道排布、焊枪姿态调整、焊接工艺参数整合到软件中,根据工件和坡口尺寸进行参数化三维建模。首先输入焊接工艺参数,然后计算一次性生成所有焊道的轨迹和截面形状,焊枪的姿态随着沿焊接方向移动而不断变化。软件可一次性将所有焊道的机器人焊接程序输出到机器人,焊机的焊接参数由机器人程序直接控制设置,从而实现含坡口的马鞍形焊缝焊接过程的全自动化。自动排道软件界面如图9所示。

图9 自动排道软件Fig.9 Software of bead auto arragement

5 焊接试验

5.1 焊接样件

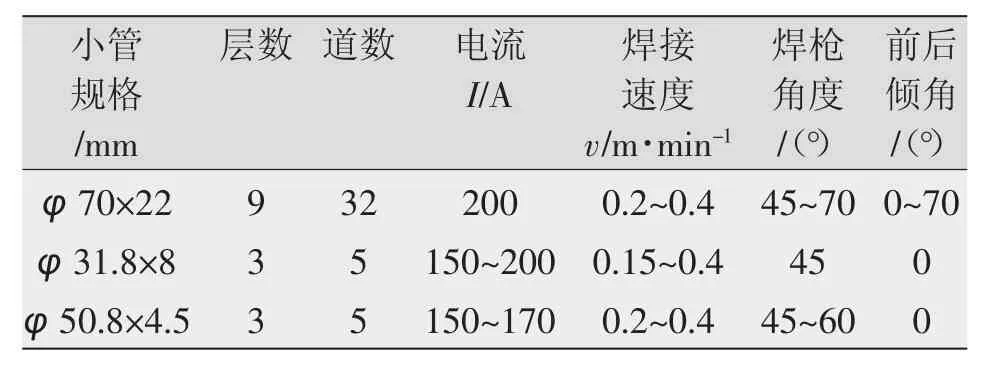

4种规格的马鞍形焊接试样如表1所示,焊接工艺参数如表2所示。

表1 焊接试验样件规格Table 1 Specification of welded specimens

5.2 焊接结果

φ70×22小管的外径、壁厚较大,而所配对的集箱筒身外径相对较小,因此其坡口较深、焊缝填充量大、马鞍形相贯线的高低落差大。焊缝成形如图10所示,焊道搭接量合适,焊缝成形均匀平滑,整体尺寸满足图纸要求,无肉眼可见缺陷。焊接过程熔合良好,飞溅很小。

表2 焊接工艺参数Table 2 Welding parameters

图10 φ76.2×22小管焊缝成形Fig.10 Appearance of the φ76.2×22 tubes after welding

φ31.8×8小管外径很小,壁厚适中,大部分焊缝为平面坡口,只有盖面层焊缝为马鞍形,且落差很小,可按照平面坡口处理,不用考虑两面角补偿和前后倾角。管座间间距很小,仅能选用窄间隙焊枪,焊枪角度受限,几乎不可调。焊缝成形如图11所示,焊道搭接量合适,焊缝成形均匀平滑,整体尺寸满足图纸要求,无肉眼可见缺陷。焊接过程熔合良好,飞溅很小。

图11 φ31.8×8小管焊缝成形Fig.11 Appearance of the φ31.8×8 tubes after welding

φ50.8×4.5小管外径和壁厚均较小,而相对应的筒身外径较大,因此马鞍形焊缝高低落差非常小,所有焊道均可按平面坡口处理,无需考虑两面角补偿和前后倾角。焊缝成形如图12所示,焊道搭接量合适,焊缝成形均匀平滑,整体尺寸满足图纸要求,无肉眼可见缺陷。焊接过程熔合良好,飞溅很小。

图12 φ50.8×4.5小管焊缝成形Fig.12 Appearance of the φ50.8×4.5 tubes after welding

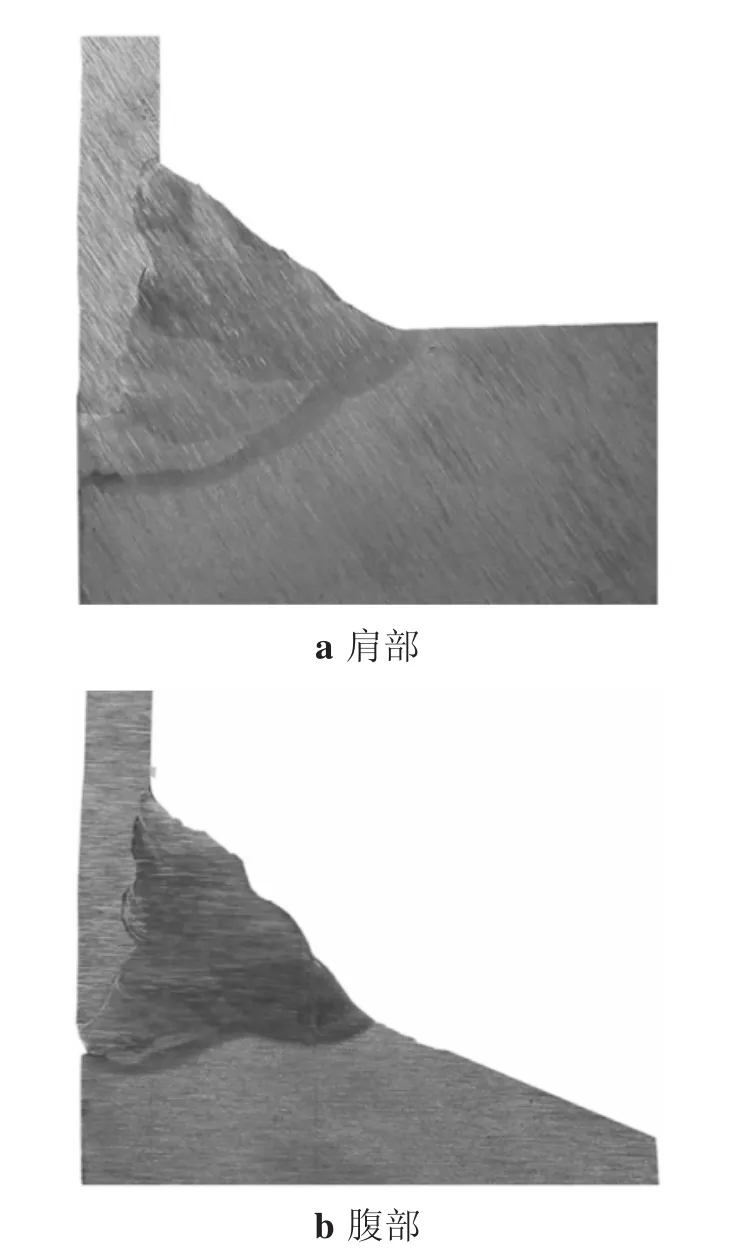

5.3 金相检验

分别对各焊接样件在肩部和腹部进行解剖金相检验。金相如图13~图15所示,焊缝整体成形和熔合良好,未见缺陷。

图13 φ76.2×20小管金相解剖照Fig.13 Metallographic view of φ76.2×20

图14 φ31.8×8小管金相解剖照Fig.14 Metallographic view of φ31.8×8

6 结论

基于理论分析和实践经验,采用自动排道和轨迹生成方法使工业机器人成功应用在含坡口的多层多道马鞍形焊缝的自动化焊接上。焊接试验结果表明,该方法对于不同规格工件具有工艺自适应性。按照该方法进行的机器人自动化焊接优势如下:

(1)一次性生成所有焊道轨迹和相应的焊道截面形状及排布图。

(2)预设好参数后,焊枪的姿态在焊接过程中可根据成形需要自动调节。

(3)焊接参数的设定尽量简化,仅需设定焊接电流和焊接速度,其余参数根据已有参数自动计算,最大程度减小参数过多带来的不确定因素。

(4)收弧时的模式转换和收弧时间补偿对于改善收弧点焊缝成形具有非常好的效果。

(5)设计的三维自动排道软件可对不同规格工件自动参数化建模,自动计算机器人轨迹和焊枪姿态等,排道结果直观,并且直接生成机器人可执行的最终焊接程序,极大提升了焊接的自动化程度。

图15 φ50.8×4.5小管金相解剖照Fig.15 Metallographic view of φ50.8×4.5

(6)对3种不同规格工件的焊接试验结果表明,该方法焊接质量高,焊缝成形好,工艺自适应性广,可充分保证产品质量。

(7)工业机器人为通用型设备,同时该方法对于含坡口的马鞍形焊缝的多层多道自动焊接具有普遍适用性,易于推广。

[1]陈善本,林涛,陈文杰,等.智能化焊接制造工程的概念与技术[J].焊接学报,2004,25(6):124-128.

[2]陈善本,林涛.智能化焊接机器人技术[M].北京:机械工业出版社,2006.

[3]WU J,SMITH J S,LUCAS J.Weld bead placement system for multipass welding[J].IEE Proceedings:Science,Measurement and Technology,1996,143(2):85-90.

[4]李慨,戴士杰,孙立新,等.机器人焊接大型接头多道焊填充策略[J].焊接学报,2001,22(2):46-48.

[5]董春,樊滨温,富历新.机器人多层多道焊圆弧轨迹的一种算法[J].哈尔滨工业大学学报,2000,32(3):111-114.

[6]吕燕,田新诚,徐青,等.马鞍形曲线自动焊接四轴联动插补算法[J].焊接学报,2009,30(5):81-84.

Research on saddle-shaped seam multi-pass welding technology based on robot

FU Jun,SHENG Zhongxi,YANG Xiao,CHEN Yi,DONG Na

(Intelligent Equipments&Control Technology Institute,Dongfang Electric Corporation R&D Center,Chengdu 611731,China)

For multi-pass welding of saddle-shape with pot-shape groove,an automatic welding method based on industrial robot was studied,which includes robot motion trajectory planning,bead arrangement,torch attitude setting,welding parameters setting,the arc striking and ending optimization,the bead arrangement software design,etc.And welding experiments were carried out for three specifications workpiece.Theresultsshowthat,themethodcanobtaingoodqualityofweldingandweldingmolding,soithastheextensiveapplicability.

robot;saddle-shape;welding seam;multi-pass welding

TG409

A

1001-2303(2017)11-0015-06

10.7512/j.issn.1001-2303.2017.11.03

本文参考文献引用格式:付俊,盛仲曦,杨霄,等.基于机器人的多层多道马鞍形焊缝自动焊接应用研究[J].电焊机,2017,47(11):15-20.

2017-07-05

付 俊(1983—),男,工程师,硕士,主要从事焊接自动化、智能制造技术及焊接工艺的研究。E-mail:fujun@dongfang.com。