双酶混合催化水解河蚬肉蛋白工艺条件的优化

2017-12-28黄茂坤

黄茂坤,林 娈

(1.黎明职业大学 轻纺工程学院,福建 泉州 362000;2.泉州师范学院 海洋与食品学院,福建 泉州 362000)

双酶混合催化水解河蚬肉蛋白工艺条件的优化

黄茂坤1,林 娈2

(1.黎明职业大学 轻纺工程学院,福建 泉州 362000;2.泉州师范学院 海洋与食品学院,福建 泉州 362000)

以新鲜河蚬为原料,以水解度和氮收率为指标,确定采用质量比为1:1混合的木瓜蛋白酶和胰蛋白酶催化水解河蚬肉样品,并以水解度为指标,通过单因素试验和正交优化试验,确定了混合蛋白酶催化水解河蚬肉蛋白的最优工艺条件为:液料比5∶1、混合蛋白酶添加量1.4%、水解温度50℃、水解时间3h、pH7.0,此时河蚬肉蛋白水解度为48.94%,氮收率为70.13%。

河蚬;双酶;混合;水解度

河蚬,又称黄蚬、金蚶、扁螺等,是双壳软体动物,属于瓣鳃纲真瓣鳃目蚬科蚬属,是我国重要的经济贝类之一[1]。河蚬广泛分布在湖泊、江河中,其肉味道鲜美,营养丰富,是一种优良的高蛋白含量食物原料。据相关研究显示[2],河蚬干样中粗蛋白质含量达63.33%,高于文蛤、牡蛎、美洲帘蛤、翡翠贻贝等常见贝类产品,且其基本组成单位——氨基酸的种类齐全,共含有17种氨基酸,其中人体必需的氨基酸有7种,具有很高的营养价值。另外,河蚬还含有脂类、碳水化合物、维生素和钙、磷、铁、硒等多种具有特殊生理功能的矿物质,有一定的药用价值,现代医学也表明:河蚬提取物具有巨噬细胞吞噬活性的作用[3]。

目前,河蚬仍以鲜食为主,常见的加工方式是将其制作成河蚬干或者河蚬罐头,加工利用水平有待进一步提高。酶催化水解技术在水产品深度加工中已有广泛应用,采用蛋白酶对河蚬肉进行催化水解处理,可使河蚬肉的营养功效成分充分释放出来,并将高分子蛋白水解成小分子多肽和各种呈味氨基酸,有利于将河蚬加工制作成调味料或其他功能性产品。考虑到不同蛋白酶对同一底物具有不同的水解作用位点,使用单一蛋白酶催化水解处理河蚬肉样品的效果有限,而不同蛋白酶混合使用,可能具有协同增效作用,本试验采用木瓜蛋白酶和胰蛋白酶两种蛋白酶混合后处理河蚬肉样品,并对其催化水解条件进行优化,以期找出更高效的蛋白酶催化水解工艺,为河蚬的深度开发提供参考。

1 材料与方法

1.1 原料与试剂

新鲜河蚬(购于泉州市丰泽区东海农贸市场);木瓜蛋白酶(酶活力≥6000 u/mg、BR,国药集团化学试剂有限公司);胰蛋白酶(酶活力1000~1500 u/mg、BR,上海展云化工有限公司);硼酸(AR,西陇化工股份有限公司);氢氧化钠(AR,西陇化工股份有限公司);盐酸(AR,西陇化工股份有限公司);甲基红(IND,西陇化工股份有限公司);亚甲基蓝(IND,西陇化工股份有限公司);乙醇(AR,西陇化工股份有限公司);过氧化氢(AR,西陇化工股份有限公司);硫酸(AR,西陇化工股份有限公司);硫酸钾(AR,西陇化工股份有限公司);硫酸铜(AR,西陇化工股份有限公司)。

1.2 仪器与设备

JYL-C020型搅拌机,九阳股份有限公司;HHS型电热恒温水浴锅,上海博讯实业有限公司医疗设备厂;AL104-IC型电子天平,梅特勒-托利多仪器(上海)有限公司;TG16-WS型台式高速离心机,湖南湘仪实验仪器制造有限公司;K-98-II型电子调温万用电炉,天津市泰斯特仪器有限公司;PE20型PH计,梅特勒-托利多仪器(上海)有限公司;SHB-Ⅲ磁力搅拌水浴锅,金坛市良友仪器有限公司;78HW-1型恒温磁力搅拌器,金坛市忆通电子有限公司;凯氏定氮仪实验装置。

1.3 试验方法

1.3.1 工艺流程

新鲜河蚬吐沙后洗净→置于沸水中热烫10 s开壳→取肉→搅碎→定量称取5 g样品→加水匀浆→保温至预设酶水解温度→调节pH→添加混合蛋白酶→置于磁力搅拌水浴锅恒温水解→100℃水浴加热处理10 min灭酶→冷却→4500 r/min离心处理15 min→取上清液→残渣用蒸馏水洗涤→二次离心→合并上清液,定容→测定指标。

1.3.2 双酶混合质量比例的选择试验设计

分别按质量比例 0∶1、1∶0、1∶1、1∶2、1∶3、2∶1、3∶1 定量混合木瓜蛋白酶和胰蛋白酶两种酶制剂,配制出七种试验用酶。在前期试验的基础上,将混合蛋白酶催化水解条件约束为液料比5∶1、pH为7.0、加酶量为1.2%、酶解温度50℃、酶解时间3 h,以河蚬肉蛋白水解度和氮收率为考察指标,选择水解效果最好的双蛋白酶混合比例。

1.3.3 混合蛋白酶水解河蚬肉蛋白的单因素试验方案

由于混合蛋白酶的添加量与水解底物河蚬肉在反应体系中的分散度存在明显的相互关系,本试验不考虑酶催化水解反应的底物因素,将酶催化水解反应约束条件的液料比固定为5∶1,以河蚬肉蛋白水解度为水解效果考察指标,分别研究混合蛋白酶添加量、水解温度、水解时间、水解pH4个因素对试验结果的影响,每个试验结果取3次平行试验所测指标的平均值,具体方案设计如下:

(1)固定酶水解温度为50℃,水解时间为3 h,水解pH为7.0,考察混合蛋白酶添加量分别为水解底物质量0.3%、0.6%、0.9%、1.2%、1.5%、1.8%的水解效果;

(2)固定混合蛋白酶添加量1.5%,水解时间为3 h,水解pH为7.0,考察水解温度分别为30、40、50、60、70 ℃的水解效果;

(3)固定水解温度50℃,混合蛋白酶添加量为 1.5%,pH为7.0,考察水解时间分别为 1、2、3、4、5、6 h的水解效果;

(4)固定水解温度50℃,混合蛋白酶添加量为1.5%,酶解时间3 h,考察水解pH分别为5.5、6.0、6.5、7.0、7.5、8.0 的水解效果。

1.3.4 正交试验设计[4]

采用L9(34)设计正交试验,进一步优化混合蛋白酶催化水解工艺条件。不考虑因素交互作用的影响,以河蚬肉蛋白水解度为考察指标,在上述单因素试验的基础上,确定混合蛋白酶添加量 (A)、水解温度(B)、水解时间(C)、水解 pH(D)4 个因素的水平范围,于液料比为5∶1的条件下进行催化水解试验,因素水平表见表1。

表1 L9(34)正交试验因素水平表

1.4 测定方法

(1)总氮含量的测定:采用GB5009.5-2010凯式定氮法。

(2)氨基态氮含量的测定:电位滴定法[5]。

(3)氮收率和水解度的计算公式[6]:

2 结果与分析

2.1 双酶混合质量比例的选择试验结果

氮收率代表的是河蚬肉被酶催化水解处理后,含氮成分进入到水解液的情况,反映的是含氮物质的利用程度,数值越大,说明水解液里面含氮物质的利用程度越高;而水解度指的是河蚬肉中蛋白质被酶催化水解的程度,其数值越大说明水解效果越好。由表2试验结果可知,木瓜蛋白酶和胰蛋白酶混合后处理河蚬肉样品,测得的氮收率和水解度两个指标值相较于单独使用木瓜蛋白酶(木瓜蛋白酶与胰蛋白酶质量比为1∶0组)处理河蚬肉样品测得的值均有所提高,这说明,胰蛋白酶与木瓜蛋白酶混合使用,对木瓜蛋白酶的催化水解作用具有一定的协同增效作用。根据试验结果,并综合考虑氮收率和水解度两个指标的内涵意义,最终确定质量比为1∶1的木瓜蛋白酶和胰蛋白酶混合酶为本试验用酶,该酶的催化水解效果亦明显高于单独使用胰蛋白酶(木瓜蛋白酶与胰蛋白酶质量比为0∶1组)的处理效果。

表2 不同质量比例混合双酶的催化水解试验结果

2.2 混合蛋白酶催化水解河蚬肉蛋白的单因素试验结果

2.2.1 混合蛋白酶添加量对河蚬肉蛋白水解效果的影响

由图1可以看出混合蛋白酶添加量在0.3%~1.5%范围内时,河蚬肉蛋白水解度随着添加量的增加而呈增长趋势,且增长速度越来越缓慢。当混合蛋白酶添加量超过1.5%后,河蚬肉蛋白水解度开始下降。这可能是因为,在同一个酶反应体系中,混合蛋白酶催化底物河蚬肉蛋白水解反应的作用位点是相对固定的,当混合酶添加量达到1.5%时,混合蛋白酶与河蚬肉蛋白反应作用位点的结合趋于饱和,此时的催化水解反应速度和程度基本达到顶峰;而继续提高混合蛋白酶的添加量,因蛋白酶本身亦是蛋白质,其催化水解作用反而会受到抑制而影响底物的最终水解效果。

2.2.2 混合蛋白酶催化水解温度对河蚬肉蛋白水解效果的影响

由图2可以看出,在35~50℃范围内,河蚬肉蛋白水解度随着混合蛋白酶催化水解温度的升高而增大,当水解温度超过50℃以后,继续提高催化水解温度,河蚬肉蛋白水解度开始呈下降趋势。温度是影响酶催化水解反应的重要因素,不同种类的酶有其不同的最适催化水解反应温度,正常情况下,在最适催化水解反应温度范围内,酶催化水解反应速度和程度随着反应温度的升高而提高,但超过最适催化水解反应温度后,进一步提高反应温度有可能导致酶催化活性的减弱甚至失活,从该试验结果可知,混合蛋白酶的最适催化水解反应温度在50℃左右。

图1 混合蛋白酶添加量对河蚬肉蛋白水解度的影响

图2 催化水解温度对和河蚬蛋白水解度的影响

2.2.3 混合蛋白酶催化水解时间对河蚬肉蛋白水解效果的影响

由图3可以看出,随着混合蛋白酶催化水解反应时间的延长,河蚬肉蛋白水解度刚开始呈不断上升的趋势,当反应时间达到3.0 h后,河蚬肉蛋白水解度略有下降,且变化逐步趋于平衡。这可能是因为,随着反应时间的推移,混合蛋白酶不断与反应底物接触结合,底物不断被催化水解,当反应时间达到3 h时,水解度达到峰值,继续延长反应时间,水解产物的增加反而导致酶催化水解逆反应的发生,所以,3 h后水解度的变化会略有下降,并随着酶催化反应体系慢慢进入动态平衡而趋于平衡。

2.2.4 水解pH对河蚬肉蛋白水解效果的影响

由图4可以看出,在pH为5.5~8.0的范围内,河蚬肉蛋白水解度随着pH的增大呈先升高后下降的趋势,当pH为7.0时,河蚬肉蛋白水解度达到最大值。这是因为每一种酶都有其最适的催化水解反应pH范围,pH偏离得太远,会影响酶反应体系中各种反应因子的解离状态,降低酶反应活性,不利于催化水解反应的进行。因此,最适pH为7.0左右较合适。

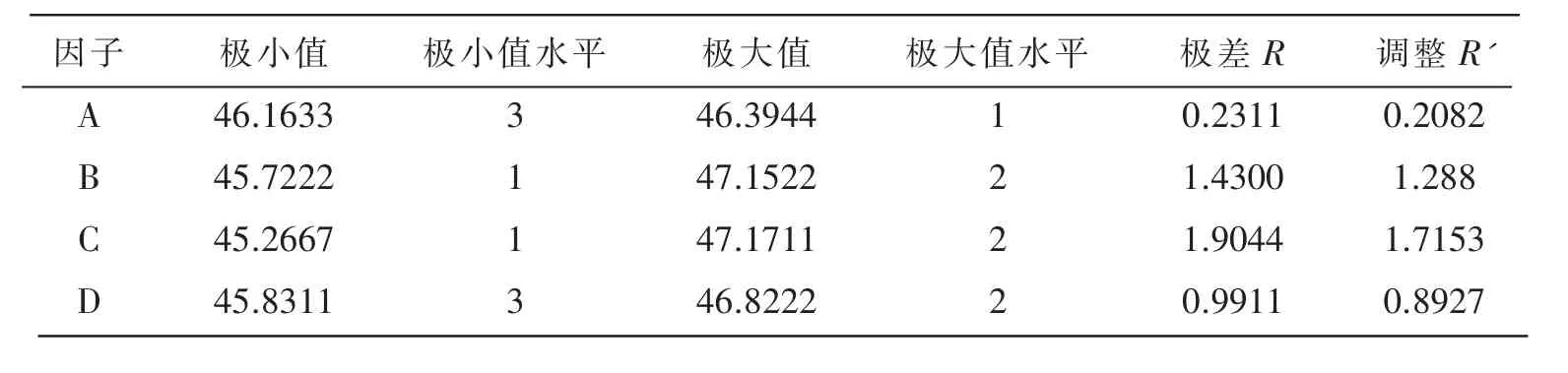

2.3 正交试验结果分析

对表3的正交试验结果进行极差分析和方差分析,分析结果分别见表4和表5。根据表4可知,正交试验优化得到的最佳酶催化水解工艺条件组合为A1B2C2D2,即混合蛋白酶添加量为1.4%、水解温度为50℃、水解时间为3 h、pH为7.0。根据表5可知,因素B、C、D对试验结果影响极显著,因素A对试验结果影响不显著,各因素对试验结果的影响大小为:C(水解时间)>B(水解温度)>D(水解pH)>A(混合蛋白酶添加量)。在液料比为5∶1的条件下,采用上述得出的最优工艺组合条件A1B2C2D2处理河蚬肉样品进行验证试验,结果测得河蚬肉蛋白水解度为48.94%,氮收率为70.13%。

图3 催化水解时间对和河蚬蛋白水解度的影响

图4 pH对和河蚬蛋白水解度的影响

表3 混合蛋白酶催化水解河蚬肉蛋白正交试验结果

表4 混合蛋白酶催化水解河蚬肉蛋白试验结果的极差分析

3 结论

通过对试验结果的分析与验证,得出木瓜蛋白酶与胰蛋白酶按质量比1∶1混合后处理河蚬肉样品,催化水解河蚬肉蛋白的效果要优于该两种酶单独使用的效果;对上述混合蛋白酶的催化水解工艺条件进行优化,得出最优工艺条件为:液料比5∶1、混合蛋白酶添加量1.4%、水解温度50℃、水解时间3 h、pH7.0,采用该工艺条件处理河蚬肉样品,测得河蚬肉蛋白水解度为48.94%,氮收率为70.13%。本试验方法高效环保,极具开发前景,为低值水产品河蚬的深度开发提供了一定的理论依据。试验制备的酶水解液,富含低分子肽和各类氨基酸,可作为开发液态水产调味品的风味基料,但该酶水解液具有一定的苦味和腥味,后续研究中可通过分析酶水解液的组成成分,探索其苦味和腥味的掩埋方法等,进一步提高河蚬的开发利用价值。

表5 混合蛋白酶催化水解河蚬肉蛋白试验结果的方差分析

[1]刘晶晶,黄婷,顾云,等.可控酶解河蚬蛋白质的工艺优化[J].食品工业科技,2013,38(1):109-113.

[2]韩鹏,王勤.河蚬软体部分营养成分分析及评价[J].厦门大学学报(自然科学版),2007,46(1):115-117.

[3 ]KONG Z L,CHIANG L C,FANG F,et al.Immune bioactivity in shellfish toward serum-free cultured human cell lines[J].Biosci Biotechnol Biochem,1997,61(1):24-28.

[4]王钦德,杨坚.食品试验设计与统计分析[M].北京:中国农业大学出版社,2010:260-280.

[5]宁正祥.食品成分分析手册[M].北京:中国轻工业出版社,1998:117-121.

[6]林娈,黄茂坤,董乐,等.风味蛋白酶水解河蚬蛋白的条件优化[J].食品工业,2014,25(11):92-95.

The Process Condition Optimization of Double-enzyme Mixed Catalytic Hydrolysis to Corbicula fluminea Protein

HUANG Mao-kun1,LIN Luan2

(1.College of Light-Textile Engineering,Liming Vocational University,Quanzhou 362000,China;2.College of Oceanology and Food Science,Quanzhou Normal Unibersity,Quanzhou 362000,China.)

Taking the freshCorbicula flumineaas raw material,the degree of hydrolysis and nitrogen recovery as index,the Corbicula fluminea sample was hydrolyzed with the enzyme hydrolytic technique in which the mass ratio 1∶1 papain and trypsin were added simultaneously.By single factor and orthogonal experiments and taking the degree of hydrolysis as index,the results showed that the optimum conditions with mixed hydrolysis toCorbicula flumineaprotein as follows:liquid-solid ratio was 5∶1,mixed protease amount 1.4%,hydrolysis temperature 50℃,hydrolysis time 3h and pH 7.0.At this point,the degree of hydrolysis toCorbicula flumineaprotein was 48.94%,nitrogen recovery was 70.13%.

Corbicula fluminea;double-enzyme;mixed; hydrolysis degree

TS201.21

A

1673-4343(2017)06-0062-06

10.14098/j.cn35-1288/z.2017.06.010

2017-6-28

福建省泉州市科技计划项目(2013Z40)

黄茂坤,男,福建南安人,讲师。主要研究方向:食品加工。

朱联九)