CO2碳爆破技术在石方开挖中的应用

2017-12-28张东川王东虎张栋

张东川,王东虎,张栋

(中交第一公路工程局有限公司,北京 100024)

CO2碳爆破技术在石方开挖中的应用

张东川,王东虎,张栋

(中交第一公路工程局有限公司,北京 100024)

重庆永川港桥市政路项目在一居民区附近挖石方路基的施工过程中,先后使用大型液压破碎锤、静态爆破、切割机等施工方法,依然不能解决造价高、进度慢、噪音大等问题。CO2爆破技术的应用,极大解决了以上弊病,并在施工过程中显著减少了爆破飞石和烟尘对安全和环境的影响。

二氧化碳;石方爆破;无飞石;无噪音

1 工程概况

港桥市政路项目主要穿越何埂镇和朱沱镇,沿线房屋较多,且多为砖瓦房或土房,多处房屋紧贴拟建道路红线,路段内挖石方约有13万方,且多为裸露的孤石。岩质为泥岩及砂岩,呈单斜状,第四系土层厚度总体较小,下伏基岩连续稳定,裂隙不发育,岩体成整体块状,场地附近未见断层及次级褶皱,地质构造简单,机械破碎、开挖难度较大。CO2爆破技术是利用液态CO2瞬间气化膨胀产生巨大压力作用于岩体,一方面产生新的裂隙;另一方面使岩体内部裂隙得到扩展,从而达到破碎岩石的目的。

2 大型液压破碎锤、静态爆破、切割机等施工技术的使用

在进场初,经过前期调查发现多路段岩石风化程度较为严重,使用液压破碎锤即可破解,每台破碎锤每天大约可破解石方300~500方。随着后期工作面的开展,越来越多的孤石出现在路基施工范围内,破碎锤的使用效率也骤然下降,每天破解石方在50~100方左右。项目又陆续使用切割机、静态爆破等施工方法,但切割机的切割效率更低,且需要水源对刀片进行降温,先切出一条约深50cm、宽0.7cm的缝隙后,再使用破碎锤破解,每天破解石方量在30~50方;静态爆破类似于常规的爆破施工,主要区别在于,用靠化学反应的膨胀剂代替平常炸药。膨胀剂的一般反应时间在12~24h,形成一道1.5cm左右的裂隙,最后同样需要用破碎锤对岩体进行破解,每天破解石方量大约在100~150方,此方法,需人工及机具较多,成本较高,如图1~3。

图1 切割机切割后等待破碎锤破碎

图2 静态爆破效果

图3 液压破碎锤破解石方

3 CO2技术的应用

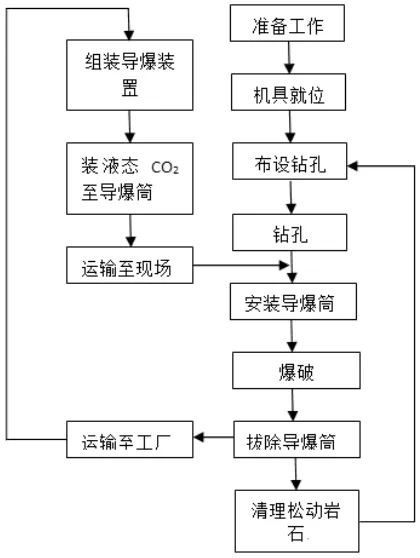

3.1 施工工艺流程图(见图4)

3.2 施工现场准备工作

3.2.1 各项参数的确定

①炮孔间距a

据经验公式:a=(7~12)D,式中:D为钻孔孔径,取 105mm;a=105×(7~ 12)=735~ 1260mm, 选 用a=80~100cm。

②不偶合系数

根据经验公式:Dd=D/d; D/d=2~5。

D为钻孔直径,105mm(成孔);d为爆破筒直径,选用药卷直径为φ64mm;Dd=105/64=1.64。

③钻孔深度

根据施工图纸及实际现场安排:钻孔深度H一般为2~3m。

3.2.2 测量布孔

在钻孔施工前,由技术人员进行孔位放线,标识出每个炮孔的位置和钻孔深度。

3.2.3 钻机就位

采用水平尺对钻孔角度定位校正,使钻孔孔位正好在边坡开挖开口线上且各孔孔向平行并与临空面一致,保证爆破后边坡稳定,并达到理想的预裂效果。

图4 施工工艺流程图

3.2.4 钻孔施工

钻机按照角度就位后,即可开始钻孔施工。在钻孔施工中,应注意控制钻机的孔位。开孔后加强中间过程的深度和角度校核,以便及时纠正偏差,确保路基开挖质量。钻孔严格按照设计钻爆图施工,各钻手分区、分部位来定人、定位施钻,每排炮由项目技术人员按“平、直、齐”的要求进行检查。

3.2.5 验孔检查

钻孔完成后,质检员对孔位、孔深、孔向等进行检查,对不符合要求的应进行重钻,重新钻孔位置根据地形情况离原孔位位置50cm左右。图5为已安装好的导爆管及连接杆。

3.3 CO2爆破装置的后场加工

(1)组装。①将导爆管放置组装台上,用空气压缩喷嘴将主管两端的螺纹清洗干净,并检查是否有腐蚀、磨损和严重的划痕等现象。②把破裂片放入主管内孔孔座,破裂片一端较短的导线留在原端头。另一端导线用辅助工具,经过管腔拉到主管的另一端。③把泄能头装至有破裂片的一端,短的导线从泄能头内孔穿出。另一端导线与活化器上的接线卡相连,把活化器放入内孔座。充气头拧在放活化器一端的主管上。④将主管放至自动液压旋紧机上,将充气头、泄能头拧紧,然后放置组装台用欧姆表检测电路的连接情况。

(2)充气。①把已组装好的主管放至计量充气台上,充气头上的充气孔与充气架上的进气嘴用螺丝固定拧紧。②用六角扳手将充气头上的进气孔阀门顶针松开。③往主管内注入CO2并释放,反复清洗2~3次。④开启制冷压力泵,压力表调至12MPa,充气结束后压力泵会自动停机,停机后马上关闭各阀门,取下主管。⑤将主管两端头分别浸在水中,检查是否漏气,合格后统一放在组架台上。

3.4 现场置放及起爆

(1)用欧姆表检测主管两端的导线是否接通,若正常,将锥头拧放在泄能头上面并重新检测。合格后,方可装车运输至施工现场。

图5 已安装好导爆管及连接杆

(2)根据孔深将第1根管的充气头与连接杆(第2根主管的泄能管)相连,放至已钻好的钻孔内。

(3)将钻孔缝隙充填碎石粉或石砾,以防止起爆时主管窜出钻孔。

(4)将起爆线一端接入连接杆的接线孔内,另一端接至起爆器上进行起爆。图6为CO2爆破后效果图。

3.5 导爆管的回收与利用

爆破作业完毕并清理松散的浮石后,应及时将爆破筒及连接杆取出。根据现场实际情况,一般采用潜孔钻或者液压破碎锤人工辅助取出,具体方法为将连接杆与潜孔钻或者液压破碎锤用钢丝绳连接在一起,然后操作潜孔钻或者液压破碎锤将其大臂提升,从而带动连接杆向上提升,拔出导爆筒,最后人工用扳手将连接杆与导爆筒分离,并装车运至加工厂。

3.6 安全保证措施

爆破前30min进行爆破警戒,沿公路上下游均安排安全员进行警戒,爆破作业由取得“安全技术合格证”的爆工担任。爆破后5~10min经爆破情况检查后,须清除危石才准许人员进入工作面。排险时要求认真、细致,并由专职安全员现场监督指挥,采用人工配专用排险杆对上部进行遗留小碎块的清除工作,直到彻底清除干净为止。排险工作完成后,由专职安全员组织施工作业队对排险情况进行验收,施工人员才可进入下一循环工序施工。

4 结语

二氧化碳爆破技术,凭借其噪声小、无飞石等独特的优势,是我项目在市政工程石方开挖过程中成功应用的典型案例。在后期类似条件施工中,给我们提供了宝贵的经验,值得我们去进一步的学习、借鉴。

[1]赵海洋.二氧化碳爆破技术在高速公路施工中的应用[J].2016年4月,总390期.

TU751.9

:A

:1671-0711(2017)12(下)-0185-02