用于车架矫形的气锤的研制

2017-12-28王卫卫赵洪运

韩 飞,王卫卫,赵洪运

(哈尔滨工业大学材料科学与工程学院,山东 威海264209)

用于车架矫形的气锤的研制

韩 飞,王卫卫,赵洪运

(哈尔滨工业大学材料科学与工程学院,山东 威海264209)

基于冲击气缸研制了用于车架矫形的气锤,可以代替人工抡大锤砸车架。根据冲击气缸的打击能量大于人工抡大锤的打击能量,选用了冲击气缸的缸径和行程。设计了气锤控制电路,选用了控制电路所用的元器件,如开关、继电器和电磁阀等。采用悬挂装置,使气锤沿水平方向冲击车架,使用爪形装置钩住车架,以减少冲击时气锤的后退。采用电动葫芦升降气锤,电动葫芦固定在可以沿导轨行走的门架悬臂上。当气压达到0.5~0.6 MPa时,按下开关,经延时2~3 s后,锤头高速水平运动,被撞击的车架钢管发生了塑性变形,达到了矫直的要求。

气锤;冲击气缸;车架;矫形

汽车客车生产厂一般是在选用发动机和底盘等主要部件基础上设计并制造客车,因此客车生产厂主要任务是制造客车车身。客车车身焊装线主要工艺流程包括焊接车架外撑横梁和地板支架或车身底架组焊→组焊整车骨架→焊装车身左右侧围外蒙皮→组焊车身前、后风窗框和前、后围外蒙皮→车门、行李仓等部件装配。

汽车客车厂车身骨架焊接过程是将钢管和板材焊接成单片,然后将单片组合焊接成六面体车身骨架。经过吊线和样板检测,车身骨架的横梁和立柱出现了不同程度的外凸和内凹变形,不利于后续蒙皮的安装,同时影响车身的外观质量。目前工厂在焊装生产线的组焊整车骨架工位和焊装车身左右侧围外蒙皮工位之间,设置骨架矫形工位,采用反向变形法矫正立柱和横梁的弯曲变形,加载方式为人工抡大锤,当横梁和立柱上出现外凸变形时,由车架外部朝里锤击;当出现内凹变形时,由里朝外锤击。采用自动化检测和机械化矫形可有效减轻工人劳动强度和提高生产效率。经过多种方案比较研究,决定采用激光检测和计算机处理获得车架外凸或内凹的变形量,然后采用静力(压或拉)和冲击力进行矫形。本文仅介绍以冲击力为动力的矫形装置的研制。

由于冲击气缸的特殊结构,在较低的压缩空气的驱动下,气缸中的活塞杆或锤头能产生很高的打击速度和高的冲击力[1-2],能达到一般锻锤的打击速度[3-4]。

汽车客车车身骨架焊好之后,由于焊接变形,导致车身横梁和立柱的直线度未达到设计要求,影响后续钢板的焊装以及车身的美观,需要将横梁和立柱钢管矫直。为了给车身骨架矫形工位提供简单实用的打击设备,减轻工人的劳动强度,利用冲击气缸作为冲击力来源研制了车架矫形用的气锤,该气锤结构简洁,使用操作方便,噪声震动小。气锤安装于车身焊装生产线骨架矫形工位,在焊装线两侧的运动机构上各布置一台,锤头朝向车身骨架。在传动机构的带动下,气锤可前后移动和升降以适应不同位置矫形的需要,气源为工厂的压缩空气。

1 气锤的总体设计

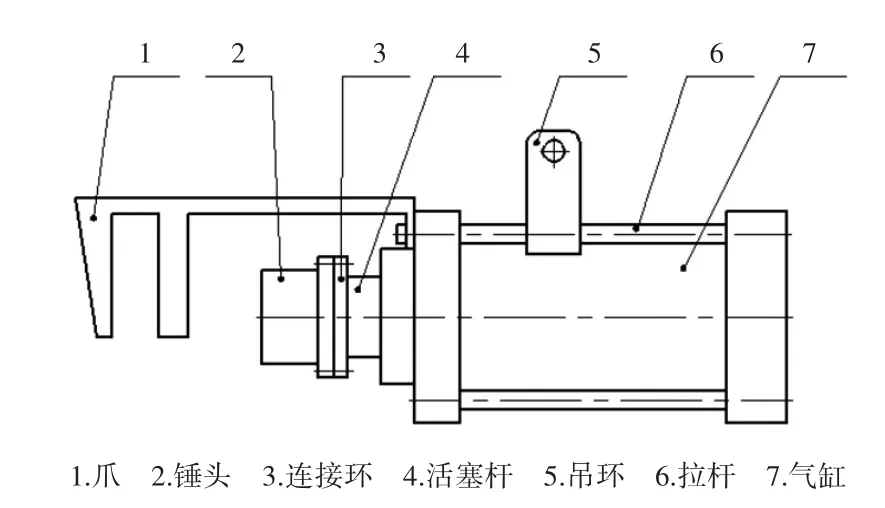

气锤的机械部分如图1所示,由爪1、锤头2、连接环3、活塞杆4、吊环5、拉杆6和气缸7组成。锤头2与活塞杆4配合,并且用连接环3和螺钉连接。爪1用螺钉固定在气缸7端盖上,吊环5固定在拉杆6上。吊环孔的垂直中心线通过气锤的重心,使锤头沿水平方向冲击车架。爪由两件组成,分布于锤头两侧,用爪钩住钢管,当锤头冲击车架时,使气锤的后坐力降低,从而避免伤及操作者。

图1 气锤机械部分装配示意图

2 冲击气缸的选用

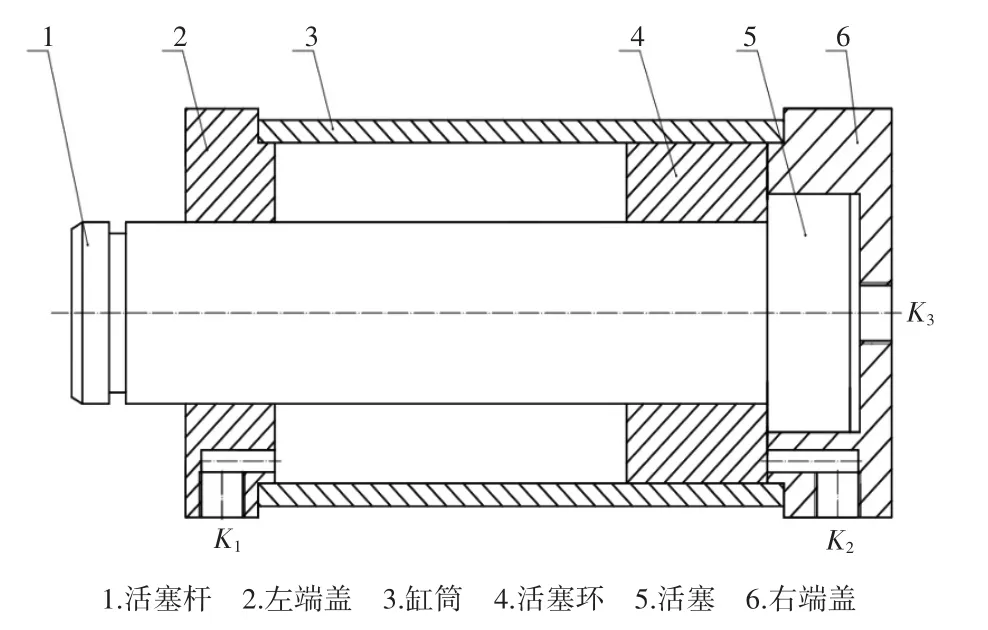

冲击气缸结构有多种形式[5-8],由于车架矫形不需要压边,故选用结构简单的一种冲击气缸,其工作原理图如图2所示。该冲击气缸的动作分为复位、蓄能、低速运动和高速运动四个阶段。当K2和K3口通大气,K1口进气时,活塞环4带动活塞杆1和活塞5向右运动,并与右端盖6接触,气缸处于复位阶段;当K1孔通大气,K2孔进气时,活塞环4向左运动,并与左端盖2接触,气缸处于蓄能阶段;当K3孔进气时,活塞杆1及活塞5向左低速运动,当蓄能腔与右端盖进气腔连通后,活塞杆1和活塞5做高速运动。

图2 冲击气缸工作原理示意图

假设工人抡锤的行程为1.5 m,在0.25 s的时间内完成打击,锤的重量为4 kg,初速度等于0,根据距离与加速度和时间的计算公式S=(1/2)at2,a×0.252= 1.5 m,a=48 m/s2,v=at=48 × 0.25=12 m/s,锤的动能E=0.5 mv2=0.5×4×122=288 J.故选用冲击气缸的缸筒内径为160 mm,活塞杆行程为140 mm,当工作气压为0.55 MPa时,打击能量为350 J(该数据由制造厂提供),大于288 J,能满足车架矫形所需的打击能量要求。

3 冲击气缸的控制电路和气路图

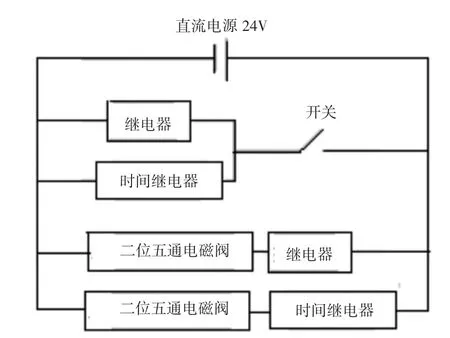

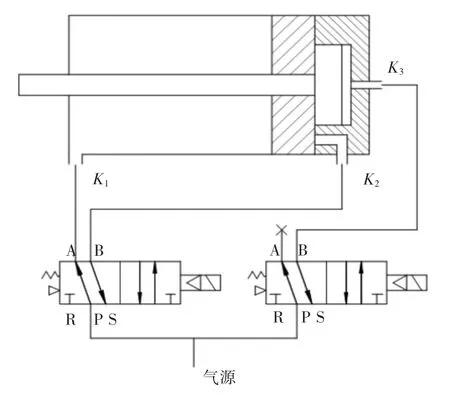

图3所示为冲击气缸的控制电路图。电路由24 V直流电源供电,采用常开的开关。电路中采用了一个普通继电器和一个时间继电器。采用了两个二位五通电磁阀。

图3 冲击气缸控制电路图

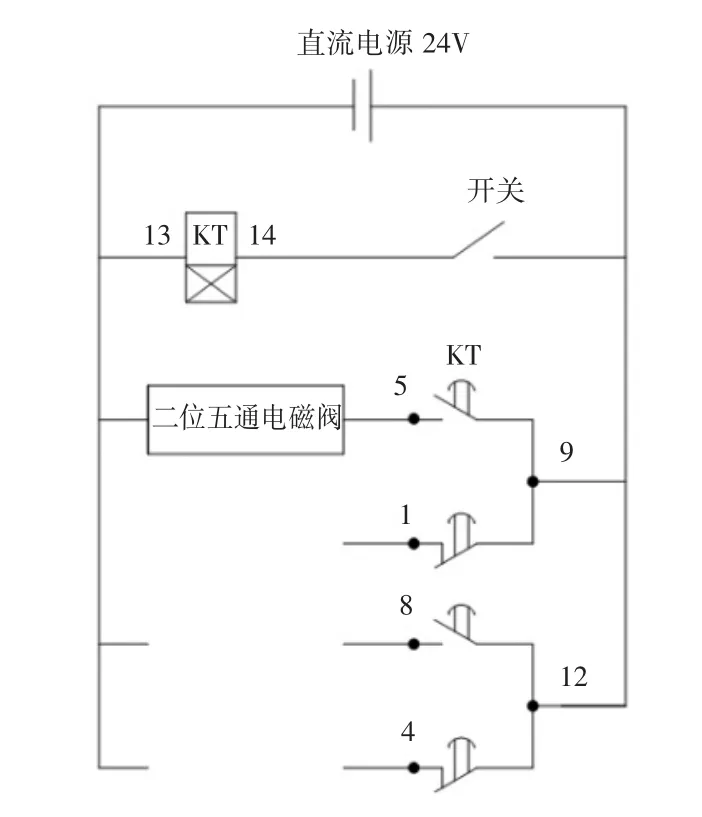

常用的时间继电器有5 s和10 s继电器两种,本文选择5 s继电器。时间继电器的型号为H3Y-2.时间继电器接线图如图4所示。工作原理:13、14长时间接电源,开关接通后,5、9延时闭合,二位五通电磁阀工作。普通继电器的接线方法与时间继电器的接线方法相同,开关接通后,5、9立即闭合,二位五通电磁阀工作。电磁阀也可以接在继电器的8、12线路上。1、9和4、12为常闭线路,本文不采用。

图4 时间继电器接线图

图5 所示为采用的AirTAC亚德客二位五通电磁阀。普通继电器控制的二位五通电磁阀(见图6左下)的A出气口接冲击气缸的K1口,B出气口接冲击气缸的K2口;时间继电器控制的二位五通电磁阀(图6右下)的A出气口封住不用,B出气口接冲击气缸的K3口。

图5 AirTAC亚德客二位五通电磁阀

图6 冲击气缸气路控制示意图

在失电和通气状态下,通过气源提供的压缩空气分两路进入两个二位五通阀的进气口P,经过A出气口(图6左下),通过K1口进入活塞左腔,推动活塞环、活塞及活塞杆向右运动,完成复位,同时活塞右腔的气体通过 K2、B、S和 K3、B、S排到大气中;通电后,普通继电器控制的电磁阀(图6左下)开始工作,切换工作位置,进气口P和出气口B接通,A口和排气口R接通,压缩空气推动活塞环向左运动,活塞环左腔的气体通过A、R口排到大气中。当活塞环接触左端盖停止运动后,活塞环右腔的气压越来越高。时间继电器经过延时后,5、9闭合(图4),图6右下的电磁阀开始工作,切换工作位置,进气口P和出气口B接通,压缩空气经过K3口,进入活塞右腔,推动活塞和活塞杆向左低速运动,当活塞的左腔和右腔接通后,活塞和活塞杆在高压下高速向左运动。

4 安装调试

将控制电路接入24 V直流电源。用快速接头和气管,连接油雾过滤减压阀三联件的出气口与气路控制板上的两个电磁阀的共用进气口(见图6),连接三联件的进气口与工厂压缩空气罐的出气口,连接两个电磁阀的三个出气口与气缸的三个进气口。

为了适应不同高度的车架钢管矫形的需要,选用了电动葫芦。电动葫芦固定在门架悬臂上,用电动葫芦的钢丝绳上的吊钩穿过气锤上的吊环孔,接通220 V交流电源,用遥控器控制电动葫芦使气锤上升或下降。

为了满足车体长度方向不同位置的车架钢管的矫形,采用伺服电机和传动机构驱动门架运动,门架下部的车轮沿着地面上的轨道行走,同时通过门架上方的滑块,沿着上梁直线导轨滑动,用控制盒控制门架的行走。

将气锤移到需要矫形的车架附近,用爪钩住车架的腰梁钢管,当三联件的气压表显示的气压达到0.5~0.6 MPa时,按动开关,经延时2~3 s后,锤头高速水平冲击车架钢管,被冲击的钢管发生了1~2 mm的凹陷变形,与抡锤的矫形效果一致。当需要矫直较大规格的钢管时,需要配置增压比为1∶2的压缩空气增压泵,增压后的气压调到0.8~1.0 MPa,可实现较大规格钢管的矫形。

5 结论

根据车架矫形特点,选择了冲击气缸的结构。通过人工抡锤打击能量的计算,根据冲击气缸活塞杆的打击能量大于手锤的打击能量,确定了冲击气缸的缸筒内径和行程。根据冲击气缸的工作原理,采用了合适的控制电路和气路,选购了开关、二位五通电磁阀、继电器以及油雾过滤减压阀三联件等电器元件。采用爪形装置,减少了锤头冲击时气缸的后退。采用电动葫芦钢丝绳悬挂冲击气缸,用遥控器控制气锤的升降,用控制盒按钮控制门架的行走,操作方便,满足了车架不同位置矫形的要求。

[1]王成刚,谢小恒,郑晓敏,等.冲击气缸的数学建模与动态仿真[J].机床与液压,2013,41(7):143-145.

[2]孙 伟,叶 谦,谢文华,等.高速冲击气缸的性能试验研究[J].液压与气动,2009(12):59-61.

[3]李瑞锋,李建朝,王卫东.一种锻压设备打击速度检测仪的设计与实现[J].仪表技术与传感器,2009(7):23-25.

[4]李天博,薛斌斌,梅从立,等.锻锤锤头速度软测量建模研究[J].机械设计与制造,2014(3):75-77,80.

[5]徐文灿.冲击气缸的选用和设计方法[J].液压与气动,1984(2):8-13.

[6]李雪梅,曾德怀,丁 峰.冲击气缸的设计与应用[J].液压与气动,2005(3):65-66.

[7]张志兴.关于冲击气缸的讨论[J].机车车辆工艺,1988(1):52-55.

[8]冯长印,邢 星.压紧活塞式冲击气缸[J].液压与气动,1980(2):2-7.

Research on Pneumatic Hammer Used for Shape Righting of Bus Frame

HAN Fei,WANG Wei-wei,ZHAO Hong-yun

(School of Material Science and Engineering,Harbin Institute of Technology,Weihai Shandong 264209,China)

Based on the impact pneumatic cylinder,the pneumatic hammer has been developed for shape righting of bus frame,it can replace artificial swing sledgehammer to the frame.According to that the blow energy of cylinder is greater than the blow energy made by artificial swing sledgehammer,inside diameter and stroke of the impact pneumatic cylinder were chosen.The control circuit of the pneumatic hammer was designed,the components used in the control circuit were chosen ,such as switches,relays and solenoid valves,etc.Used suspension,the pneumatic hammer impacted frame along horizontal direction.The frame was hooked by the claw device,in order to reduce the pneumatic hammer back at the time of impact.The pneumatic hammer was lifted by the electric hoist that was fixed on the arm of the door frame,which can walk along a guide rail.When air pressure was 0.5~0.6 MPa,the switch was pressed,after delay 2 ~ 3 s,the pneumatic hammer head moved horizontally at high speed,plastic deformation of steel pipe of the frame occurred,the requirement of shape righting has been reached.

pneumatic hammer;impact cylinder;bus frame;shape righting

TH138.9

A

1672-545X(2017)10-0091-04

2017-07-09

韩 飞(1962-),男,陕西商南人,副教授,硕士,主要从事锻压技术方面的科研和教学工作。