风机装配平台结构设计

2017-12-28吴林峰

吴林峰,王 伟,朱 乐

(武昌工学院机械工程学院,武汉 430065)

风机装配平台结构设计

吴林峰,王 伟,朱 乐

(武昌工学院机械工程学院,武汉 430065)

每台风机出厂前都要进行整机性能测试,整机包括鼓风机、增速箱和电机三部分。测试之前,需将三部分装配起来,期间同轴度的要求高。本文设计了一种基于三段式的柔性装配平台,并对平台的强度要求,实现了风机部件对6个自由度的调姿,提高了装配效率和装配质量。

装配平台;受力分析;平台调姿

0 引言

风机的生产多为订单式和单件生产,所以每台风机出厂前的总装测试都要分别进行。而目前的总装测试过程中,鼓风机、增速箱、电机这三部分的装配耗时较长,且装配精度由工人的经验决定。在本文中所研究的装配平台,就是希望解决最终总装实验过程中耗时长,操作复杂的问题。

通过查阅相关文献,三段部件对接柔性装配平台,目前常见于飞机制造和轮船制造行业中,针对部件级或小部件的数字化装配,尤其是柔性装配还没有实现实际应用。而针对像风机这类并非大部件的制造业来说,这种柔性的装配平台应用并未见到。

1 设计任务

在风机、增速箱和电机三个部分中,电机的重量是最重的,甚至达到三吨重,在装配过程中,如果能实现电机的调姿,就可以满足鼓风机、增速箱的调姿,所以在设计平台时,以电机的重量为标准来设计平台。平台的尺寸不宜太大也不宜太小,为了满足各个部件的装配,平台尺寸设计为800 mm×800 mm.

通过查阅风机安装的基本手册,根据安装的标准,风机的类别可分为离心通风机、轴流通风机、罗茨式和叶氏通风机、离心鼓风机和压缩机。安装要求需要满足径向位移控制精度不应超过0.05 mm,不水平度不应超过0.1/1000.

综上所述,本文中设计的平台,需要满足对部件6个自由度的调姿,承载能力达到3 000 kg,尺寸为800 mm×800 mm,并且径向位移控制精度不应超过0.05 mm,不水平度不应超过0.1/1000.

装配示意图如图1所示。

图1 装配示意图

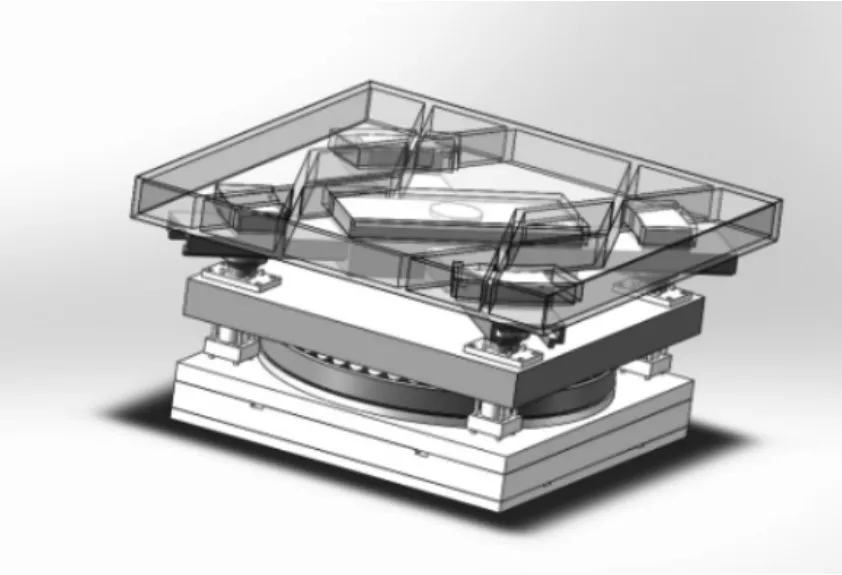

2 平台的设计方案

风机在装配过程中,方向和角度都是需要调整的。平台结构设计时要注重两个方面:一是平台的结构合理,且强度、刚度要满足要求,平台在承受装备自重与设备重量时,其自身的变形控制在规定范围内;二是设备在平台上定位准确、牢固可靠,拆卸方便。平台爆炸视图如图2所示。

图2 平台爆炸视图

移动层由上层移动平台、下层移动平台及底层固定平台组成。拟采用三块平板叠加而成,平板间采用移动副连接,最下面的平板固定在轨道上,上面两块板分别保持一个方向的移动,即达到了X、Y两个方向的移动,移动副在受到压力时也不会产生较大的变形,而且移动副的可操作性更好。

转动层采用推力调心滚子轴承连接,径向承载的能力大,比较适合重负荷与冲击负荷,动力传动部分采用蜗轮蜗杆传动,可以传递空间交错轴之间的运动和动力而且可以获得较大的传动比,在传动时比较平稳,并且具有反向自锁的特性。满足了在风机安装过程中的精度要求,降低了安装误差,并且具有反行程自锁,防止安装过程中风机自身惯性带来的误差。

顶层调节层用四根液压顶柱支撑,其中一根为虚约束,增强了系统刚度,加强了平台的稳定性。通过四根调节顶住的长短可以实现调节层的升高降低和一定角度的倾斜。

3 平台的结构设计

考虑到移动平台除了需要承载零件的重量以外,还需要承载平台自身的重量以及液压驱动装置的重量,平台每层所需承载的重量会逐渐增加,故从顶层开始设计。

3.1 顶层平台结构设计及强度计算

平台设计不仅要满足功能要求,还需满足强度要求,通过阅读文献[1],对平台的部件进行受力分析。

3.1.1 自由度计算

装置的最上层需要实现沿Z轴平动、X轴Y轴转动,采用四根顶柱的升降来控制平台,顶柱与滑块之间形成球面副,滑块再与导轨形成移动副,两个导轨的中点处形成一个转动副,其中一个导轨与顶层平台固定,另一个导轨与顶层平台相对转动。在调姿时,四个推杆中有一个为虚约束,增强平台的稳定性,四个滑块时两辆对称的,所以有两个滑块为虚约束。所以构件有三个推杆,两个滑块,两个导轨,构件数n=7,液压缸相当于机架,三个推杆与机架形成三个移动副,两个滑块与两个导轨形成两个移动副,两个导轨之间形成一个转动副,所以五级副P5=6,三个推杆与滑块形成三个球面副,三级副P3=3.

根据文献[2]公式(2-2),空间自由度计算公式为:

原动件数量等于自由度,机构具有确定运动。

3.1.2 加强筋设计

在工程上通常采用网状加强筋的形式,如图3(a)所示,通过查阅文献[3],为了在保证平台强度的条件下,使平台的材料使用更加充分,加强筋采用菱形分布,如图 3(b)所示。

图3 加强筋形式

3.1.3 顶层受力分析

采用菱形加强筋的同时也要保证平台的强度要求,通过SolidWorks,对顶层承载平台进行静态受力分析。在部件安装位置施加30 000 N的均布载荷,方向垂直于平台的表面,查阅文献[4],对部件进行网格划分,得到顶层静态应力分析图,如图4所示,最大受力点位于推杆与滑块衔接的位置11.07e6N/m2,远小于灰铸铁抗压强度600e6N/m2和抗剪强度200e6N/m2.

图4 顶层垂直受力分析

平台的调姿势角度不宜太大,设定为±20°,当平台倾斜角度为20°时,由图5可以看出,当收到20°的力时,最大受力点位于推杆底部为12.54e6N/m2,满足强度要求。

图5 顶层倾斜受力分析

3.1.4 顶层平台结构

装配平台顶层,采用四根顶柱来控住平台,使平台能够完成Z轴平动、X、Y轴转动这三个自由度,顶层平台结构整体示意图如图6.

图6 顶层平台结构示意图

3.2 旋转平台设计及强度计算

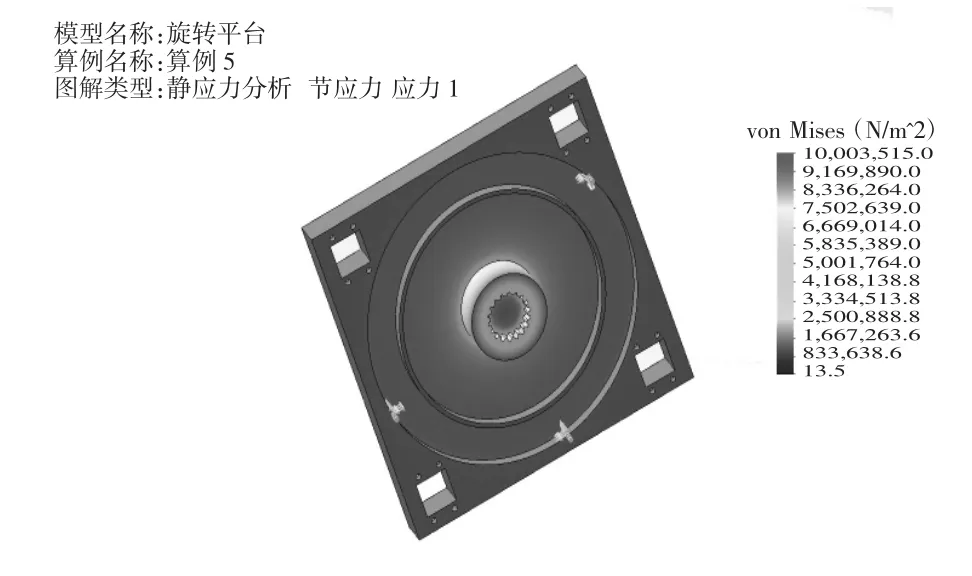

旋转平台需要实现沿Z轴的转动,需要承载顶层平台和风机部件的重量。为了支撑很大的重量,同时又需旋转,故采用推力调心滚子轴承安装在旋转平台的下方,液压装置用法兰盘固定在旋转平台的四个角用来支撑和控制顶层平台。平台旋转速度不宜太快,采用蜗轮蜗杆传动,通过查阅文献[5]、[6],设计蜗轮蜗杆传动比为1∶80,且传动不可逆,逆向锁死,防止在调节其他自由度时平台转动。蜗轮与旋转平台采用花键连接,这样让平台所受到的扭转更加均匀。它主要受到竖直方向的压力和液压马达通过蜗轮蜗杆传动到平台的扭矩。在竖直方向,不仅要承受部件的重量,还要承受顶层平台和四个液压缸的重量,通过Solid-Works对旋转平台进行静态受力分析。

在液压缸安装位置施加载荷,得到旋转平台所受压力的静态应力分析图,如图7所示,旋转平台所收到的最大应力为6.26e6N/m2,满足强度要求。

图7 旋转平台压力静态应力分析图

在旋转平台与推力调心滚子轴承接触的竖直面施加固定夹具,力矩的施加面选取内花键的18个面,大小为2 240 Nm,得到旋转平台所受扭矩的静态应力分析图,如图8所示,旋转平台所收到的最大应力为10e6N/m2,满足强度要求。

图8 旋转平台扭矩静态应力分析图

3.3 移动平台设计及强度计算

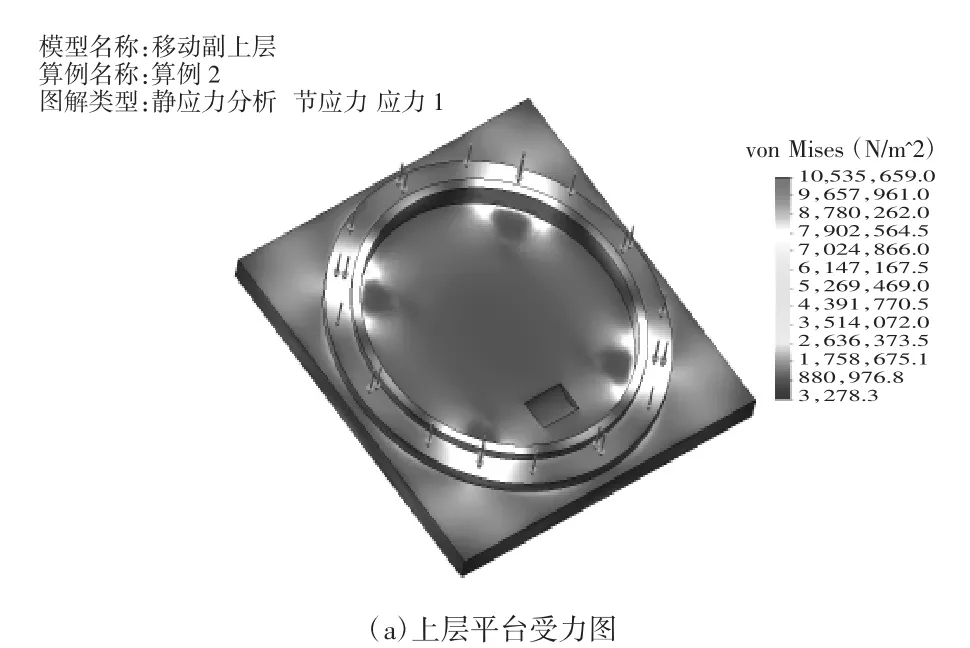

将移动平台分为上下两层,分别完成对X、Y轴的平动。拟采重型导轨,每层移动平台分别用两个导轨和四个滑块来支撑,以保证平台的平稳性。

上、下层移动平台分别实现部件对X、Y轴的平动,主要受到竖直方向的压力,分别进行静态受力分析,如图9所示,满足强度要求。

图9 上层移动平台应力分析图

4 结束语

本文对风机装配平台进行结构设计,并基于SolidWorks对平台的各个主要部件进行有限元受力分析。采用液压马达和液压缸驱动,蜗轮蜗杆传动,以及四条导轨、八个滑块,保证装配平台的平稳性,实现对部件6个自由的调姿。平台整体示意图如图10所示。

图10 平台整体示意图

[1]陆利锋,江 洪,伍锦辉,等.SolidWorks工程师高级教程[M].北京:化学工业出版社,2007.

[2]孙 恒,陈作模,葛文杰.机械原理[M].北京:高等教育出版社,2014.

[3]蒋君侠,适用于三段大部件对接的柔性装配平台设计与优化[J].浙江大学学报(工学版),2010,44(9):1801-1803.

[4]Gu Shoufeng,Lian XiaoMin,Yan Lei.Automati generation and desitication of 3-D finite element mesh for helical gear tooth[J].Qinghua Daxue Xuebao,1996,36(8):77-82.

[5]陈 洋.基于SolidWorks的蜗轮蜗杆设计系统研究[J].青岛大学学报(工程技术版),2016,31(1):116-118.

[6]柴 群,蜗轮蜗杆传动强度精细分析[D].大连:大连交通大学,2007:4-7.

Structure Design of Fan Aseembly Platform

WU Lin-feng,WHNG Wei,ZHU Le

(School of Mechanical Engineering,Wuchuang Institute of Technology,Wuhan Hubei 430065,China)

Each fan must be performance of the whole machine tested before leaving the factory.Prior to the test,the three parts should be assembled,in this process,it need the high degree of coaxial requirements.The paper focuses on design a flexible assembly platform and analyzed the strength requirements of the platform.Improve assembly efficiency and assembly quality.It realizes the posture adjustment of 6 degrees of freedom and improve the efficiency and quality of installation.

assembly platform;force analysis;posture alignment

TH182

A

1672-545X(2017)10-0087-04

2017-07-03

湖北省教育厅科研计划项目“基于三段式部件柔性装配平台关键技术研究”(B2015265);武昌工学院校级课题“风机装配平台结构研究”(2015XSC11);校级教研课题“校企协同的课程体系建设”(2013XTJY02)

吴林峰(1995-),男,湖北黄冈人,本科,主要研究方向为机械设计制造及其自动化;王 伟(1977-),男,湖北孝感人,副教授,主要研究方向:机械CAD/CAM,机电一体化。