变压精馏分离碳酸二甲酯-甲醇共沸物的稳态模拟

2017-12-27李建伟雷姣姣白峰辛欣

李建伟 雷姣姣 白峰 辛欣

变压精馏分离碳酸二甲酯-甲醇共沸物的稳态模拟

李建伟 雷姣姣 白峰 辛欣

西安科技大学化学与化工学院

碳酸二甲酯与甲醇形成的共沸物是一种难以分离的物系,采用Wilson热力学模型,通过Aspen Plus流程模拟软件对变压精馏分离碳酸二甲酯-甲醇共沸物的工艺进行稳态模拟优化,优化后的结果为:常压塔(0.1 MPa)实际塔板数为25,进料板位置为5,回流比为1.4;加压塔(1 MPa)实际塔板数为34,进料板位置为27,回流比为1.2。优化后碳酸二甲酯与甲醇的回收率均为99.99%。

碳酸二甲酯 甲醇 共沸物 Aspen Plus 回收率 变压精馏

碳酸二甲酯(DMC)是一种重要的有机合成中间体,在多种行业中均有广泛应用[1],具有很大的发展开发潜能。DMC分子结构中含有羰基、甲基、醛基等多种官能团,可进行多种化学反应,且在生产过程中具有安全方便、操作简单、环保等特点,因此被誉为当今有机合成的“新基石”[2]。

当前,工业上有各种合成DMC的方法,其主要为光气甲醇法、甲醇氧化羰基化法、酯交换法、二氧化碳与甲醇直接合成法等[3],但由于甲醇始终很难实现完全转化,因此最终得到的都是DMC与甲醇的混合物,该混合物是一种较难分离的共沸物。目前,全球所采用的分离共沸物的方法有膜分离法、低温结晶法、共沸精馏法、萃取精馏法、变压精馏法等多种方法[4]。其中,变压精馏和萃取精馏被认为是当前最有效的分离共沸物的方法,而变压精馏法与萃取精馏法相比,其避免了分离过程中相关的外加溶剂的选择及回收过程;此外,还具有操作费用低、工艺流程短、易控、操作方便等多种优势[5-6]。

本文采用变压精馏分离方法,通过Aspen Plus模拟软件对分离工艺进行稳态模拟,进而通过优化获得最优操作参数,从而降低操作费用,并提高DMC和甲醇产品的回收率。

1 热力学模型的选择

DMC-甲醇共沸物体系具有很强的非理想性,通常采用热力学模型 NRTL、UNIQUAC、Wilson、UNIFAC等活度系数模型进行模拟计算。经比较发现,Wilson模型是最理想的活度系数模型,该模型参数的压力范围是0.1~1.5 MPa,温度范围是337~328 K[7-8]。

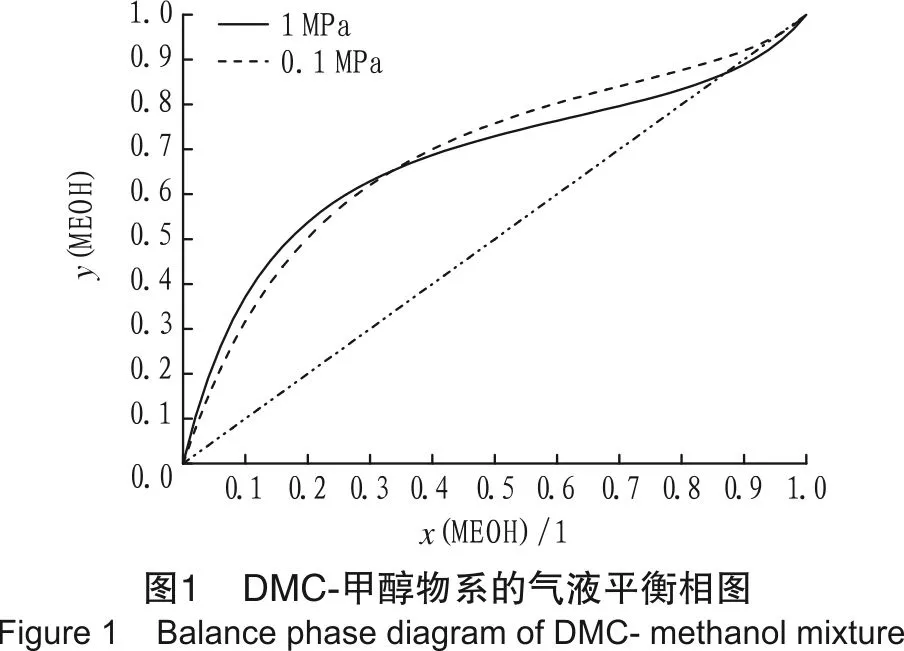

将Wilson模型参数进行气液平衡计算,图1是分别在0.1 MPa和1 MPa压力下绘制出的DMC-甲醇物系的气液平衡相图。由图1可得,DMC-甲醇共沸物中甲醇的含量随着压力的增加而增加,而DMC-甲醇二组分的共沸物可以在高压塔塔顶得到,达到分离纯度的DMC产品则可以在塔底获得。所以,理论上DMC-甲醇二组分的共沸物可以通过变压精馏法进行分离。

2 分离工艺

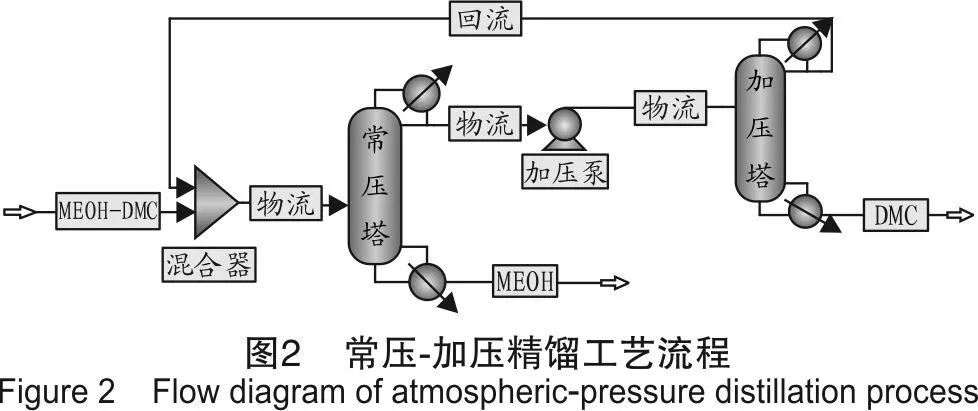

在常压下,DMC与甲醇形成二元恒沸物,恒沸温度64℃,共沸物质量分数组成为甲醇70%、碳酸二甲酯30%[9]。本研究中DMC-甲醇共沸物来自煤制乙二醇流程,采用一个常压精馏塔和一个加压精馏塔串联的方式分离DMC-甲醇共沸物,模拟过程中采用Wilson热力学模型,其物流条件如下:进料温度64℃,压力0.12 MPa,摩尔流率365.54 kmol/h。经模拟后,在常压塔塔釜中得到质量分数不少于99.9%的工业甲醇,该产品可以在合成气制乙二醇的系统中循环利用,而常压塔塔顶混合物将进入压力为1 MPa的高压塔中进一步分离,在高压塔塔釜中得到质量分数不少于99.9%的DMC产品,而高压塔塔顶混合物将进入常压塔继续进行分离[10-12]。稳态模拟的流程模型如图2所示。

在对常压-加压精馏分离工艺流程进行模拟的过程中,精馏塔精馏模块采用Rad Frac,精馏塔塔顶设置为全凝气泡点出料,再沸器的形式默认为釜式再沸器,收敛方法选择共沸物系[13-14],精馏塔的主要参数如表1所示。

表1 精馏塔主要参数Table 1 Main parameters of fractionator

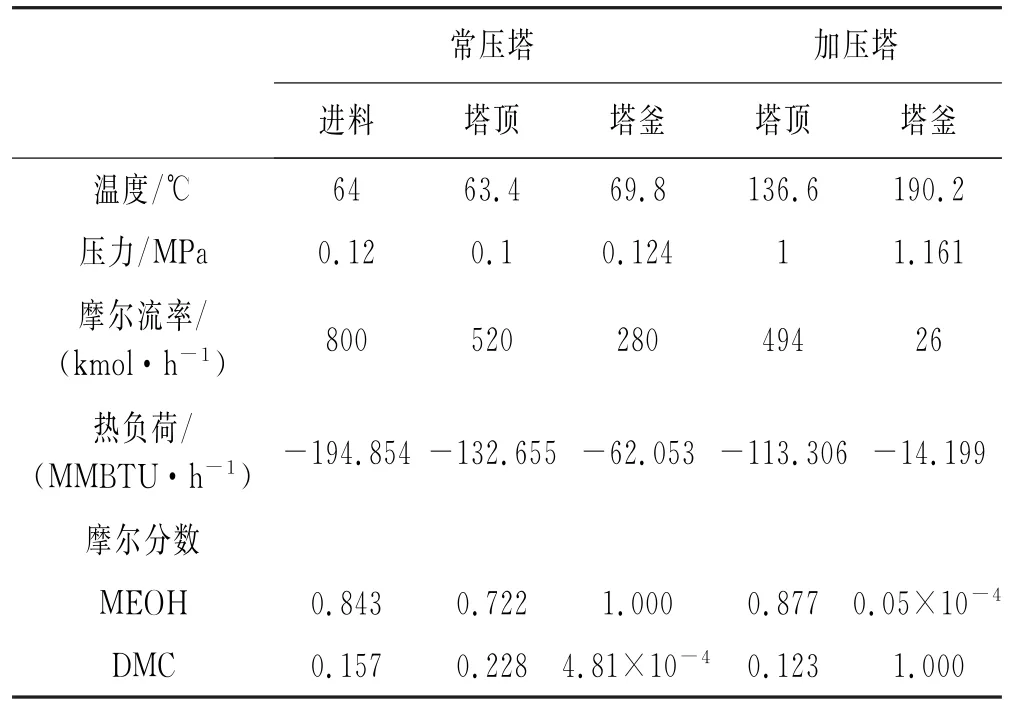

模拟后工艺物流的结果如表2所示。模拟结果表明所建立的模型可靠。

表2 常压-加压精馏工艺中部分物流结果Table 2 Part feeds of the atmospheric pressure distillation process

3 变压精馏工艺操作参数及工艺流程的优化

在Aspen模拟过程中,为了能够在达到所需产品纯度要求的情况下将其操作费用降到最低,采用Aspen Plus过程模拟软件中的灵敏度分析模块对各种工艺参数进行灵敏度分析,从而获得最优操作参数[15-17]。

3.1 实际塔板数

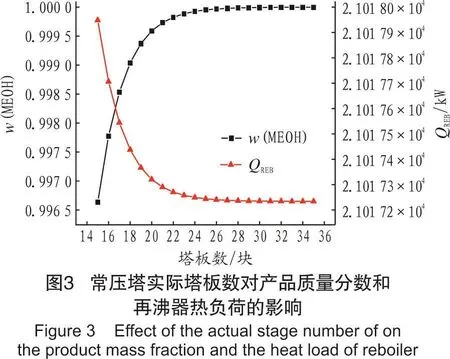

常压塔实际塔板数的变化对产品甲醇的质量分数和再沸器热负荷的影响如图3所示。由图3可知:随着常压塔实际塔板数的不断增加,产品甲醇的质量分数开始时明显增加,当理论塔板数增至25块再继续增加时,其质量分数基本不再明显增加;而随着常压塔实际塔板数的不断增加,常压塔再沸器的热负荷开始时明显减少,当实际塔板数增至25块再继续增加时,再沸器热负荷基本不再明显减少直至平衡不变。由此可见,将常压塔最佳塔板数定为25时,再沸器总能耗最小,产品纯度最好。因此,从操作费用以及产品要求的角度出发,将常压塔的最佳实际塔板数定为25。

同上,对加压塔的实际塔板数进行优化。同样,保持其他操作条件不变,将加压塔的实际塔板数从26块增加到40块时,所得分离流程的模拟结果如图4所示。通过与常压塔相似的分析对比,将加压塔最佳实际塔板数定为34。

3.2 进料位置

常压塔进料位置的变化对产品甲醇质量分数和再沸器热负荷的影响如图5所示。由图5可知:随着进料位置的不断增加,产品质量分数开始时变化趋势并不明显,当进料位置增至第5块后再继续增加时,产品甲醇的质量分数明显减少;而随着进料位置的不断增加,常压塔再沸器的热负荷开始时变化趋势并不明显,当进料位置增至5块再继续增加时,再沸器的热负荷变化趋势明显增加。因此,从操作费用以及产品要求的角度出发,经以上分析对比,将常压塔的最佳进料位置定为第5块。

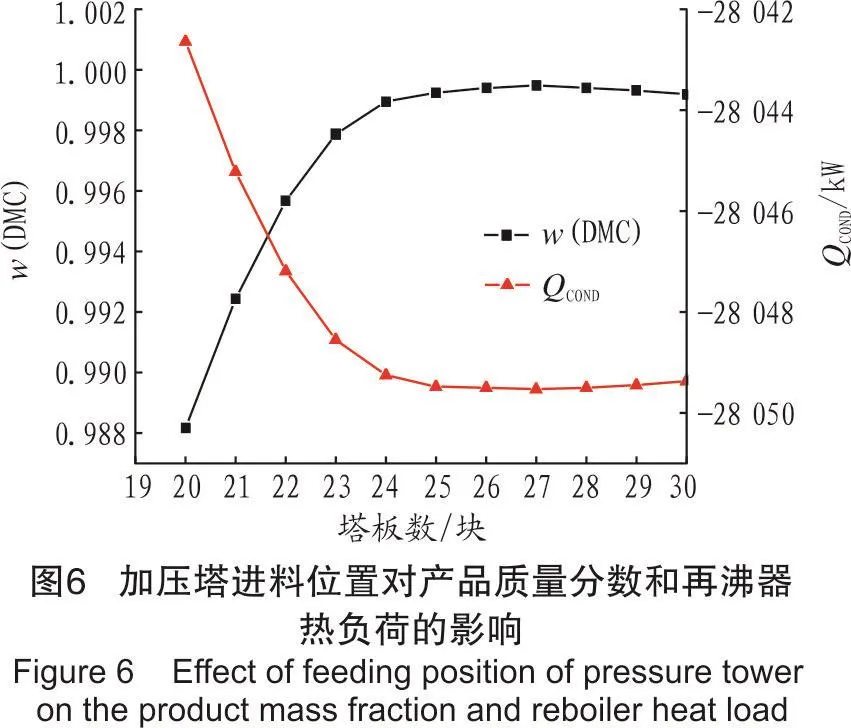

同上,对加压塔的实际塔板数进行优化。同样,保持其他操作条件不变,将加压塔的进料位置从20块增加到30块时,所得分离流程的模拟结果如图6所示。通过与常压塔相似的分析对比,将加压塔的最佳进料位置定为第27块。

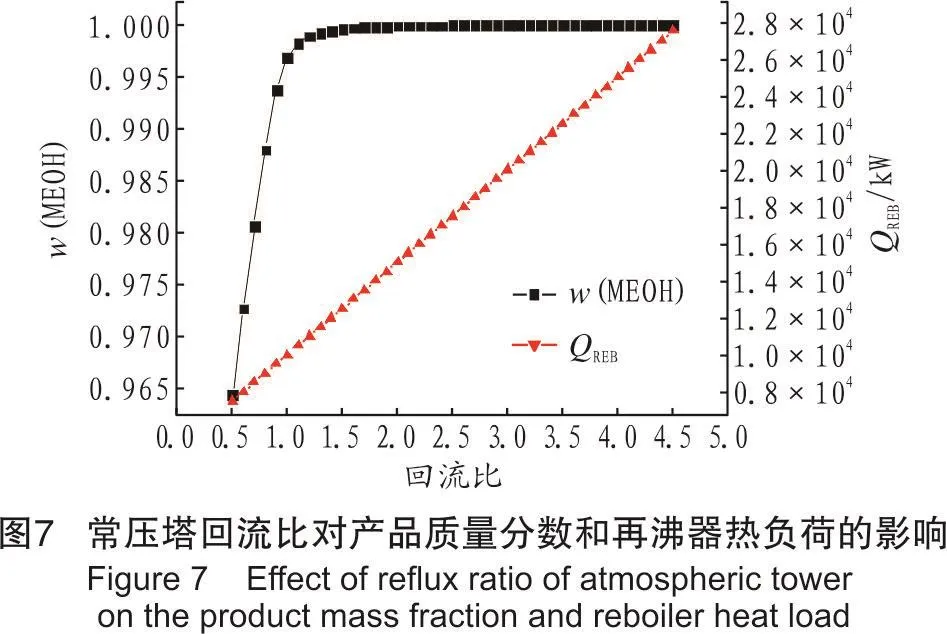

3.3 回流比

回流比的变化对产品甲醇质量分数和再沸器热负荷的影响如图7所示。由图7可知:随着回流比的不断增加,产品质量分数开始时变化趋势是不断增加的,当回流比增至1.4后再继续增加时,产品甲醇的质量分数变化趋势并不明显;而随着回流比的不断增加,常压塔再沸器的热负荷也随之不断增加。所以,从操作费用及产品要求的角度出发,经以上对比分析,将常压塔的回流比定为1.4。

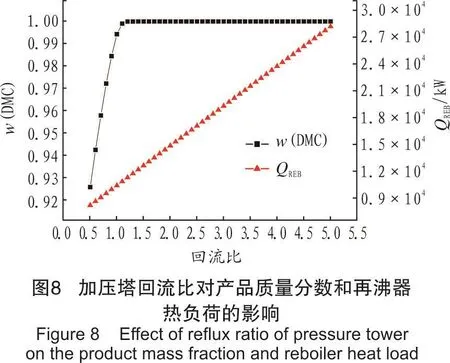

同上,对加压塔的回流比进行优化。同样,保持其他操作条件不变,将加压塔的回流比从1增加到10,所得分离流程的模拟结果如图8所示。通过与常压塔

相似的分析对比,将加压塔的回流比定为1.2。

综上所述,对变压精馏工艺中的操作参数以及工艺流程的优化所得到的两塔主要参数如表3所示,工艺流程中物流的结果如表4所示。

表3 精馏塔参数Table 3 Parameters of distillation column

表4 常压-加压精馏工艺流程结果Table 4 Parameters of atmospheric pressure distillation process

将表3与表4中的热负荷及产品纯度进行比较可知,热负荷在不同程度上均有所减少,产品纯度在不同程度上均有所提高。因此,该工艺达到了优化的目的。

4 静态特性分析

为了明确塔内气液相分布情况,优化后对各精馏塔进行静态特性分析。图9和图10是常压塔和加压塔塔内气液相质量分数分布图。

由图9可得,分离DMC-甲醇共沸物,在常压塔中甲醇为重组分,DMC为轻组分,所以越靠近塔顶DMC的质量分数越大,在塔顶时达到最大,越靠近塔釜甲醇质量分数越大,在塔釜时达到最大。在加压塔中,由于是高压环境,从而改变了各组分的沸点。由图10可知,在高压塔中分离DMC-甲醇共沸物,甲醇为轻组分,DMC为重组分,所以越靠近塔顶甲醇的质量分数越大,在塔顶时达到最大,越靠近塔釜DMC的质量分数越大,在塔釜时达到最大。

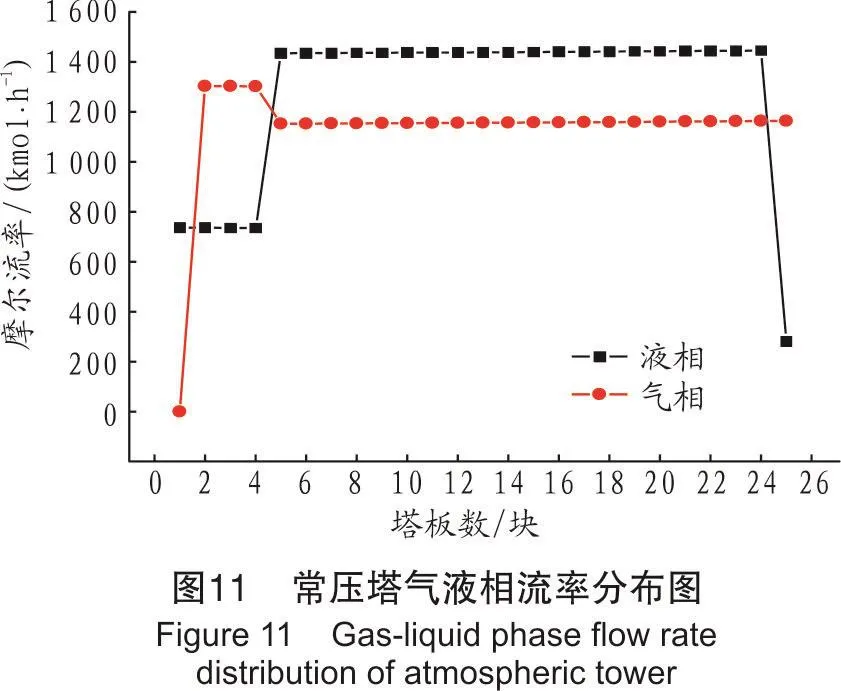

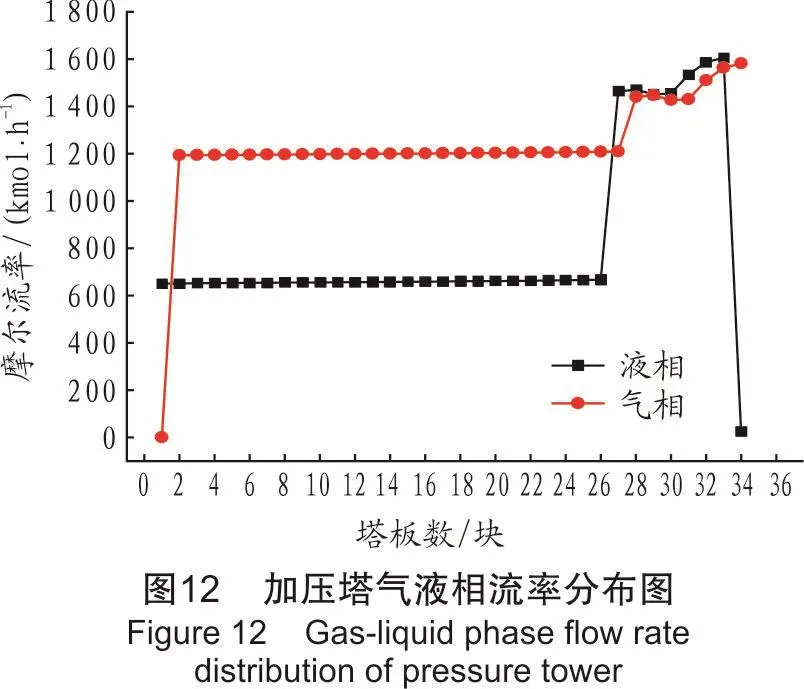

常压塔与加压塔的塔内气液相流率分布如图11与图12所示。

由图11与图12可知:①塔顶采用全冷凝器,气相混合物经冷凝器回流到塔内,气相流率几乎为零,液相流率几乎没有变化;②由于常压塔与加压塔的进料位置分别在第5块塔板和第27块塔板,以液相进料,所以塔内液相流率在该位置突然增加,同时,由于塔内有液相回流,所以液相流率一直大于气相流率,塔釜不断提供热量导致气相流率增加,而塔内需要保持恒定的温度,所以气相流率基本稳定;③塔釜由于要采出釜液,所以导致液相流率骤降,而气相流率基本不变。

5 结论

通过Aspen Plus流程模拟软件对变压精馏分离碳酸二甲酯-甲醇共沸物的工艺进行稳态模拟,并对其影响参数及工艺参数进行了相应的分析优化,优化后工艺的热负荷减少,产品回收率提高,达到了预期目的;同时,通过静态分析了解到塔内的分布情况正常,模拟过程达到了工业生产要求,对化工实际生产过程具有指导意义。

[1]薛建荣,钟宏,符剑刚.碳酸二甲酯的用途及合成研究进展[J].化工技术与开发,2006,35(3):8-13.

[2]韩德奇.有机合成的“新基石”——DMC[J].化工之友,2000(3):11.

[3]易华燕,尚书勇,梅丽,等.碳酸二甲酯生产工艺综述[J].广东化工,2010,37(9):63-65.

[4]韩萍芳,李扬,王延儒.碳酸二甲酯-甲醇共沸物的分离方法研究进展[J].常州大学学报(自然科学版),2003,15(4):61-64.

[5]刘立新,李鲁闽,刘桂丽,等.碳酸二甲酯-甲醇共沸体系分离的模拟与控制[J].化工进展,2017,36(3):852-862.

[6]贾彦雷.碳酸二甲酯与甲醇分离的模拟研究[J].青岛科技大学学报(自然科学版),2011,32(1):5-11.

[7]姚林祥,刘振锋,宋怀俊,等.变压精馏分离碳酸二甲酯与甲醇工艺流程的模拟[J].河南化工,2013,30(7):32-36.

[8]李光兴,熊国玺.碳酸二甲酯-甲醇二元共沸物的分离方法[J].化学与生物工程,2000,21(5):4-6.

[9]王皓,陆康,彭璇.基于Wilson、UNIQUAC和NRTL活度系数模型的离子液体体系的相平衡比较[J].北京化工大学学报(自然科学版),2013,40(1):10-15.

[10]肖杨.甲醇-碳酸二甲酯二元共沸物的分离[J].浙江化工,2009,40(1):4-6.

[11]梅支舵,殷芳喜.加压分离甲醇与碳酸二甲酯共沸物的新技术研究[J].安徽化工,2001,27(1):2-3.

[12]张鹏,王琨,张喻,等.UNIFAC基团贡献法估算甲醇-碳酸二甲酯的汽液相平衡[J].化工科技,2003,11(5):32-35.

[13]卫红梅,王峰,赵宁,等.加压-常压双塔分离碳酸二甲酯-甲醇共沸物的动态模拟研究[J].石油化工,2014,43(2):169-175.

[14]殷芳喜.碳酸二甲酯的合成及其共沸物的分离[J].安徽化工,2003,29(2):17-20.

[15]CHUN-SHAN L I,ZHANG X P,ZHANG S J,et al.Vaporliquid equilibria and process simulation for separation of dimethyl carbonate and methanol azeotropic system[J].Chinese Journal of Process Engineering,2003,3(5):453-458.

[16]CHENG J.Vapor-liquid equilibrium of dimethyl carbonatemethanol and study on separation of the azeotrope system[J].Chemical Engineering of Oil&Gas,2010,39(1):18-17.

[17]HAN P F,YANG L I,WANG Y R.Development in separation of dimethyl carbonate-methanol azeotrope[J].Journal of Jiangsu Polytechnic University,2003(4):61-64.

Steady state simulation for separation of dimethyl carbonate-methanol azeotrope by variable pressure rectification

Li Jianwei,Lei Jiaojiao,Bai Feng,Xin Xin

College of Chemical Engineering,Xi′an University of Science and Technology,Xi′an,Shaanxi,China

The azeotropic of dimethyl carbonate and methanol is an inseparable material.In this paper,the steady state simulation optimization of dimethyl carbonate dimethyl carbonate-methanol azeotrope was simulated by the Aspen Plus process simulation software.The optimization result is that the actual stage number of the atmospheric tower(0.1 MPa)is 25,the feeding plate position is 5,and the reflux ratio is 1.4;the actual stage number of the pressure tower(1 MPa)is 34,the feeding plate position is 27,and the reflux ratio is 1.2.The recovery rate of both dimethyl carbonate and methanol was 99.99%.

dimethyl carbonate,methanol,azeotrope,Aspen Plus,recovery rate,variable pressure rectification

TQ202

A

10.3969/j.issn.1007-3426.2017.06.009

国土资源部煤炭资源勘查与综合利用重点实验室科研课题“基于煤灰熔融粘温特性的气化操作工况调优辅助系统开发”(KF2013-1)。

李建伟(1971-),男,河南灵宝人,副教授,硕士生导师。

雷姣姣。E-mail:914971810@qq.com

2017-09-18;编辑:康 莉