天然气管道失效分析

2017-12-27,,,

,,,

(1. 成都航空职业技术学院,成都 610100; 2. 钢铁研究总院,北京 100081)

失效分析

天然气管道失效分析

马亚鑫1,门正兴1,岳太文1,刘明2

(1. 成都航空职业技术学院,成都 610100; 2. 钢铁研究总院,北京 100081)

对漏气天然气管道进行化学成分分析、力学性能检测、金相分析,并对漏点处的宏、微观腐蚀形貌及腐蚀产物成分进行了分析。结果表明:失效钢管内壁漏点处发生了严重的腐蚀,失效形式主要为点蚀穿孔,这是介质环境中的氯离子和微生物共同作用的结果。

天然气管道;X60管线钢;腐蚀;点蚀失效

管道输送天然气具有安全、无污染、损耗少、成本低等优势,然而天然气管线在运行中会不断受到腐蚀及外力作用,这会对管道造成损伤,随着运行时间的延长,管道状况逐渐恶化[1-5]。

对铺设完成的某天然气管线的支线管道进行密闭试验,发现位于水沟附近的管段发生了漏气现象。该管道由X60管线钢焊接而成。本工作对发生漏气的管道进行了化学成分、力学性能、金相组织及非金属夹杂物等分析,并对漏点处的宏、微观形貌进行了分析,确定漏点产生的原因。

1 理化检验与结果

1.1 化学成分分析

从失效钢管上远离焊缝的母材处取样,并进行化学成分分析,结果见表1。

由表1可见,失效钢管的化学成分满足GB/T 9711-2011《石油天然气工业 管线输送系统用钢管》标准中对X60管线钢化学成分的要求。

1.2 力学性能测试

在失效钢管的母材上沿环向制取3个全壁厚矩形板状拉伸试样和3个5 mm×10 mm×55 mm的V型缺口冲击试样,对上述试样进行室温拉伸试验和-5 ℃夏比冲击试验,结果见表2和表3。

由表2和表3可见,试样1的断后伸长率略低于GB/T 9711-2011标准中对X60管线钢标准要求的下限,其余均符合标准要求。考虑到试样表面粗糙会影响材料塑性变形的能力,因此认为钢管母材的力学性能基本满足标准要求。

1.3 金相分析

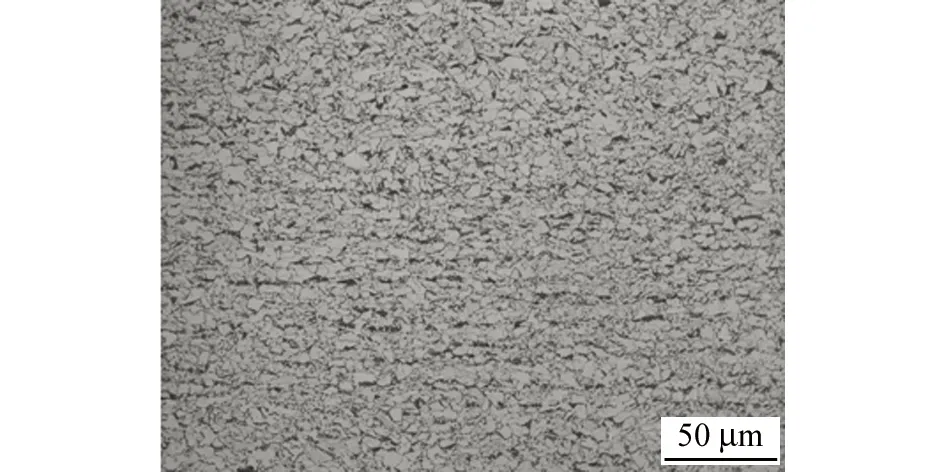

对失效钢管的母材进行金相分析,结果如图1所示。由图1可见,该失效钢管的组织为铁素体+珠光体,且在组织中可见明显的带状组织,这是由于加工变形后,材料中的夹杂物呈流线分布引起的。失效钢管中夹杂物的形貌如图2所示,评级结果见表4。由表4可见,失效钢管中的夹杂物级别不高,主要为氧化物和硫化物类非金属夹杂物。金相分析结果表明,失效钢管的组织为正常的X60管线钢组织,没有出现材料缺陷。

表1 失效钢管的化学成分及标准(质量分数)Tab. 1 Chemical composition of the failure steel pipe and standard (mass) %

表2 失效钢管的拉伸试验结果Tab. 2 Results of tensile testing for failure steel pipe

表3 失效钢管在-5 ℃下的冲击性能Tab. 3 Results of Charpy impact testing at -5 ℃ for failure steel pipe

(a) 低倍

(b) 高倍图1 失效钢管的显微组织Fig. 1 Microstructure of the failure steel pipe: (a) low magnification; (b) high magnification

图2 失效钢管中夹杂物形貌Fig. 2 Morphology of inclusions in the failure steel pipe

表4 失效钢管中夹杂物评级结果Tab. 4 Rating results of inclusions in the failure steel pipe

1.4 腐蚀形貌及产物

1.4.1 宏观腐蚀形貌

对失效管道进行宏观检验(图略),结果表明:在漏点周围的管道上存在多处鼓包,鼓包大部分集中在钢管底部,分布位置与焊缝没有明显关系;钢管内表面整体发生了严重的腐蚀,多处氧化皮发生大面积剥落,中部可见明显的点蚀坑,其中漏点所处的钢管底部区域锈蚀最为严重,并有明显的带状腐蚀锈迹,说明管底部所处环境最为恶劣,放置期间底部有积水现象;去除外表面黑色防腐蚀涂层后,可见漏点周围浅蓝色的防腐蚀漆层已经剥落,裸露的管壁上粘附了很厚的腐蚀产物,而在防腐蚀漆层未脱落的区域没有观察到明显的锈蚀现象。

1.4.2 微观腐蚀形貌和腐蚀产物

用JSM-3500N型扫描电镜(SEM)观察失效钢管漏点处内壁的微观腐蚀形貌,并用扫描电镜附带的能谱仪(EDS)分析该区域的微区化学成分,结果如图3和表5所示。

(a) 清除前,低倍 (b) 清除前,高倍

(c) 清除后,低倍 (d) 清除后,高倍图3 腐蚀产物清除前后失效钢管漏点处内壁表面的微观腐蚀形貌及EDS测试点Fig. 3 Micro-morphology of corroded surface of inner wall near the leak for failure steel pipe before (a, b) and after (c, d) removal of corrosion products at low (a, c) and high (b, d) magnifications and test points for EDS

测试点FeOSCl其他142.154.3--3.6238.251.53.28.31.2341.551.74.1-2.7440.356.2--3.5

由图3可见:在去除表面腐蚀产物前,漏点处的腐蚀坑呈椭圆形;去除表层腐蚀产物后,测量得该腐蚀坑长约1 mm,宽约2 mm,腐蚀坑左侧和下方均发生了明显的腐蚀。

由表5可见:腐蚀坑外部腐蚀产物(测试点2)主要由Fe和O元素组成,另外还检测到了Cl和S两种腐蚀性元素,但这两种元素分布不均匀,存在局部富集现象;腐蚀坑内部腐蚀产物(测试点3)也主要由Fe和O元素组成,且腐蚀性元素只检测到S,Cl元素几乎检测不到。

另外,用XRD-6100型X射线衍射仪(XRD)测腐蚀产物的相组成(图略)。结果表明:腐蚀产物主要由Fe2O3、FeOH和FeS组成,它们的质量分数分别为65.2%,17.3%,17.4%。XRD分析结果与EDS的分析结果基本一致。

用JSM-3500N型扫描电镜(SEM)观察失效钢管漏点处外壁表面、截面的微观腐蚀形貌,并对该区域的微区化学成分进行EDS分析,结果如图4,5和表6所示。

图4 失效钢管漏点处外壁表面的微观腐蚀形貌及EDS测试点Fig. 4 Micro-morphology of corroded surface of outer wall near the leak for failure steel pipe and test points for EDS

由图4可见:漏点处腐蚀点与内壁腐蚀点贯通,腐蚀坑近似呈圆形,直径约为0.5 mm。EDS分析结果(见表6)表明:漏点周围的腐蚀产物(测试点5)中含有较高的Cl和S等腐蚀性元素,内部腐蚀产物(测试点6)主要以氧化物为主。

(a) 全貌图 (b) ①处局部放大图

(c) ②处局部放大图 (d) ③处局部放大图图5 失效钢管漏点处外壁截面的微观腐蚀形貌及EDS测试点Fig. 5 Micro-morphology of corroded cross-section of outer wall near the leak for failure steel pipe and test points for EDS: (a) overall view; (b) partial enlarged view of location ①; (c) partial enlarged view of location ②; (d) partial enlarged view of location ③

测试点FeOSCl其他538.140.67.611.32.4633.264.7--2.1742.734.57.912.73.2842.835.56.812.43.5941.534.18.911.62.9

由图5可见:腐蚀坑呈漏斗形,腐蚀从管道内壁开始不断向外壁扩展,具有点蚀(小孔腐蚀)的形貌特征。EDS分析结果(见表6)表明:腐蚀坑内腐蚀产物(测试点7)中含有较高的S和Cl元素,且Cl元素含量明显高于其他位置,这说明Cl-在腐蚀坑内存在明显的富集。

微观形貌及成分分析结果表明,钢管泄漏部位发生了点蚀(即小孔腐蚀)穿孔,腐蚀产物中含有较高含量的腐蚀性元素S和Cl,漏点处腐蚀产物主要由Fe2O3、FeOH和FeS组成。

2 讨论和分析

失效管道的化学成分和力学性能均满足GB/T 9711-2011《石油天然气工业 管线输送系统用钢管》标准的要求,母材金相组织为铁素体+珠光体,非金属夹杂物级别不高,主要为氧化物和硫化物类夹杂。钢管内壁发生了严重的腐蚀,底部区域尤其是漏点周围腐蚀最为严重;钢管泄漏部位发生了由内向外的点蚀(即小孔腐蚀)穿孔,腐蚀产物中含有较高含量的腐蚀性S和Cl元素,漏点处腐蚀产物主要由Fe2O3、FeOH和FeS组成。

X60管线钢的耐蚀性不高,在潮湿环境中容易发生表面锈蚀。当管道内部有积水时,天然气中的腐蚀性离子会溶于水形成腐蚀性溶液,随着水的逐渐蒸发,腐蚀性离子的含量逐渐升高,若管道表面的氧化皮或锈层存在孔隙,钢管在含卤素离子(如氯离子和溴离子)或某些微生物(如硫酸盐还原菌)的水环境中会发生点蚀[5]。腐蚀产物中腐蚀性元素Cl和S含量较高,说明点蚀是介质环境中的氯离子和微生物共同作用的结果。

3 结论及建议

钢管内壁漏点处发生了严重的腐蚀,腐蚀形式为点蚀穿孔,腐蚀产物主要由Fe2O3、FeOH和FeS组成。钢管点蚀是环境中的氯离子和微生物共同作用的结果。

针对管道内壁点蚀发生的原因,为减缓或防止腐蚀的发生,可以在管道内涂刷缓蚀剂防护层或者采用阴极保护等防腐蚀措施。

[1] 王勇,张智亮,张红霞,等. 天然气管道腐蚀失效分析[J]. 化工装备技术,2008,29(5):53-54.

[2] 许万剑,丁毅,师红旗,等. 甲醇输送管道开裂失效分析[J]. 热加工工艺,2011,40(11):189-190.

[3] 杨建炜,张雷,丁睿明,等. X60管线钢在湿气和溶液介质中的H2S/CO2腐蚀行为[J]. 金属学报,2008,44(11):1366-1371.

[4] 单广斌,刘小辉,亓婧,等. 天然气管道开裂失效分析[J]. 压力容器,2013(11):47-51.

[5] 范梅梅,刘宏芳. 二氧化碳对X60钢微生物腐蚀行为影响[J]. 腐蚀科学与防护技术,2012(2):107-112.

FailureAnalysisofNaturalGasPipeline

MA Yaxin1, MENG Zhengxing1, YUE Taiwen1, LIU Ming2

(1. Chengdu Aeronautic Polytechnic, Chengdu 610100, China;2. Central Iron and Steel Research Institute, Beijing 100081, China)

The failure reasons of a natural gas pipeline were studied by chemical analysis, mechanical property testing, microstructure analysis. And the macro-morphology and micro-morphology of the corroded steel pipe near the leak were investigated, and the corrosion products were also analyzed. The results show that the inner wall near the leak of the failure steel pipe was seriously corroded. And the failure model was pitting perforation, which resulted from the cooperation of chloride ions and microbes in medium environment.

natural gas pipeline; X60 pipeline steel; corrosion; pitting failure

10.11973/fsyfh-201712015

TG172

B

1005-748X(2017)12-0974-04

2016-03-28

马亚鑫(1988-),助理讲师,硕士,主要从事铸造工艺、金属材料失效分析等研究,18380410130,yaxinma@126.com