热喷锌、冷喷锌与富锌涂料三种涂层的耐蚀性对比

2017-12-27,,,

,,,

(西南交通大学 材料科学与工程学院,成都 610031)

试验研究

热喷锌、冷喷锌与富锌涂料三种涂层的耐蚀性对比

张青松,高杰维,王超群,戴光泽

(西南交通大学 材料科学与工程学院,成都 610031)

通过厚度测量、腐蚀电位测试和盐雾试验对钢铁结构腐蚀防护中常用的热喷锌、冷喷锌和富锌涂料三种涂层的耐蚀性进行了对比研究。结果表明:热喷锌涂层厚度不均匀,致密性差,盐雾试验21 d后,涂层以点蚀的形式失效;富锌涂料涂层的腐蚀电位高于另外两种涂层的,在湿热盐雾环境中,鼓泡导致涂层和基体脱离而失去保护作用;冷喷锌涂层的厚度均匀,与基体结合力强,具有自修复能力和最好的耐蚀性。

热喷锌;冷喷锌;富锌涂料;耐蚀性;盐雾试验

钢铁材料具有生产成本低、加工性能好和力学性能优良等优点,是现代机械、建筑、船舶和石油化工行业不可或缺的材料之一。然而,由于使用环境复杂,钢铁材料易发生腐蚀,这一直是影响钢铁材料使用寿命的一个难题。腐蚀不仅会影响钢铁件的美观,还会降低其强度,引发腐蚀疲劳断裂,缩短使用寿命[1-2]。有数据显示,每年由腐蚀造成的损失约占全球生产总值的5%,有效的防腐蚀方法是钢铁应用中的一个研究热点[3]。热喷涂、冷喷涂、电刷镀、热浸镀、涂装等工艺被广泛应用于钢铁防护。其中,热喷锌、冷喷锌和富锌涂料涂层防腐蚀的基本原理均为阴极保护[4]。锌的标准电极电位(-0.762 V)低于铁的标准电极电位(-0.440 V)。在腐蚀过程中,锌作为牺牲阳极会优先腐蚀以保护钢铁基体[3,5]。另外,锌在腐蚀过程中生成难溶性的氢氧化锌和氧化锌等腐蚀产物,并覆盖在基体表面阻碍腐蚀液的进入,起到屏蔽作用[6-8]。有效持久的腐蚀防护工艺不仅要有施工简单、防护周期长和后续修复费用低等经济意义,还要具备污染性低的环保特性[9]。本工作通过厚度测量、腐蚀电位测试和盐雾试验对钢铁结构腐蚀防护中常用的热喷锌、冷喷锌和富锌涂料三种涂层的耐蚀性能进行了对比性研究,为其工程应用提供参考。

1 试验

1.1 涂层厚度测试

利用XRD 6000型涂镀层测厚仪,分别对热喷锌、冷喷锌和富锌涂料三种涂层试样的厚度进行测量。将校准后的测厚仪探头垂直下压于涂层试样的表面,待测厚仪读数稳定后记录示数,每种涂层试样取5个,每个试样测量10个点,结果取其平均值。

1.2 腐蚀电位测试

采用CS 310型电化学工作站测试三种涂层试样的腐蚀电位,并与基体腐蚀电位进行对比。测试采用典型的三电极系统:涂层试样为工作电极,饱和甘汞电极(SCE)为参比电极,铂电极为辅助电极。铂电极的工作面积为50 mm2,极间距为6 mm。涂层试样用硅胶进行封装,留出1 cm2作为测试面积。腐蚀介质为3.5%(质量分数)NaCl水溶液,测试温度为25 ℃,测试时间为连续测试8 h。

1.3 盐雾试验

盐雾试验按照GB/T 9278-2008《涂料试样状态调节和试验的温湿度》进行。测试条件:盐雾箱内温度为(40±2) ℃,相对湿度为(50±5)%,试验溶液pH为6.5~7.2。涂层试样尺寸为150 mm×70 mm,放置前用胶带对其进行封边。将涂层试样置于盐雾箱内,与垂直方向成15°放置,腐蚀介质为成喷雾状的5%(质量分数)NaCl水溶液,每天观察记录一次。盐雾腐蚀50 d后,利用JSM-7001F型扫描电子显微镜(SEM)观察三种涂层试样表面腐蚀形貌。利用能谱仪(EDS)分析试样表面腐蚀产物成分。对盐雾腐蚀前及腐蚀50 d后的试样进行切割、镶样、打磨、抛光等操作后,利用VK-9710K型彩色3D激光显微镜观察涂层与基体界面微观形貌。

为了研究三种涂层对局部损伤的敏感性和自修复能力,对其进行划痕破坏盐雾试验,即在试样表面用小刀交叉划两条成90°、长约5 cm的划痕,其深度应大于涂层厚度即划痕完全划破涂层,其他试验条件与上述盐雾试验相同。

2 结果与讨论

2.1 涂层厚度

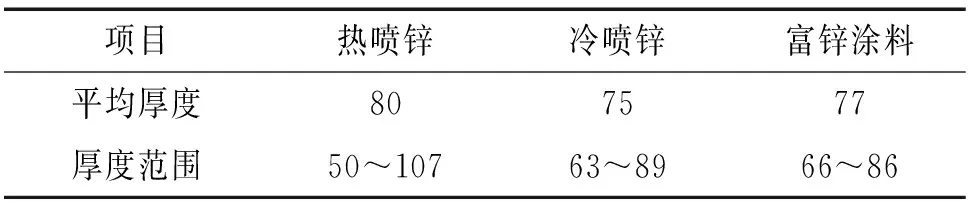

表1给出了三种涂层厚度测试结果。从表1可以看出:三种涂层的平均厚度均为75~80 μm,没有明显区别。而热喷锌涂层厚度离散性很大,最小为50 μm,最大为107 μm;富锌涂料涂层和冷喷锌涂层最小厚度约为65 μm,明显高于热喷锌涂层的最小厚度(50 μm)。涂层的耐蚀性不仅仅取决于其平均厚度,更取决于涂层的最小厚度和涂层致密性。涂层失效一般开始于缺陷处或耐蚀性最差处。涂层的最小厚度越小,发生失效时间越短。涂层致密性越差,腐蚀介质越容易渗透涂层到达基体,腐蚀也就越快。在平均厚度相当时,热喷锌涂层的最小厚度较小,粗糙度较大,故其耐蚀性较差。

表1 三种涂层的厚度Tab. 1 Thicknesses of three coatings μm

2.2 腐蚀电位

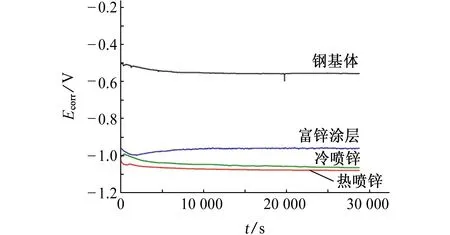

图1给出了基体试样和三种涂层试样腐蚀电位随时间的变化曲线。由图1中可以看出:基体材料的腐蚀电位为-0.558 V,热喷锌、冷喷锌和富锌涂料涂层的腐蚀电位依次为-1.082,-1.066,-0.961 V。三种涂层的腐蚀电位均远低于基体的腐蚀电位,可以为基体提供阴极保护作用。其中,热喷锌涂层的腐蚀电位最低,冷喷锌涂层的腐蚀电位与之相当,富锌涂料涂层的腐蚀电位要略高于以上两种涂层的。锌涂层腐蚀电位高低主要由Zn/Fe面积比决定[10]。热喷锌涂层表面疏松,粗糙度大,相比于冷喷锌涂层,其比表面积更大。富锌涂料涂层中由于有机材料的添加,导电性能变差,同时Zn/Fe面积比也有所降低,所以其腐蚀电位在三种涂层中最高。

图1 基体和三种涂层的腐蚀电位-时间曲线Fig. 1 Corrosion potential vs time curves of matrix and three coatings

2.3 盐雾试验

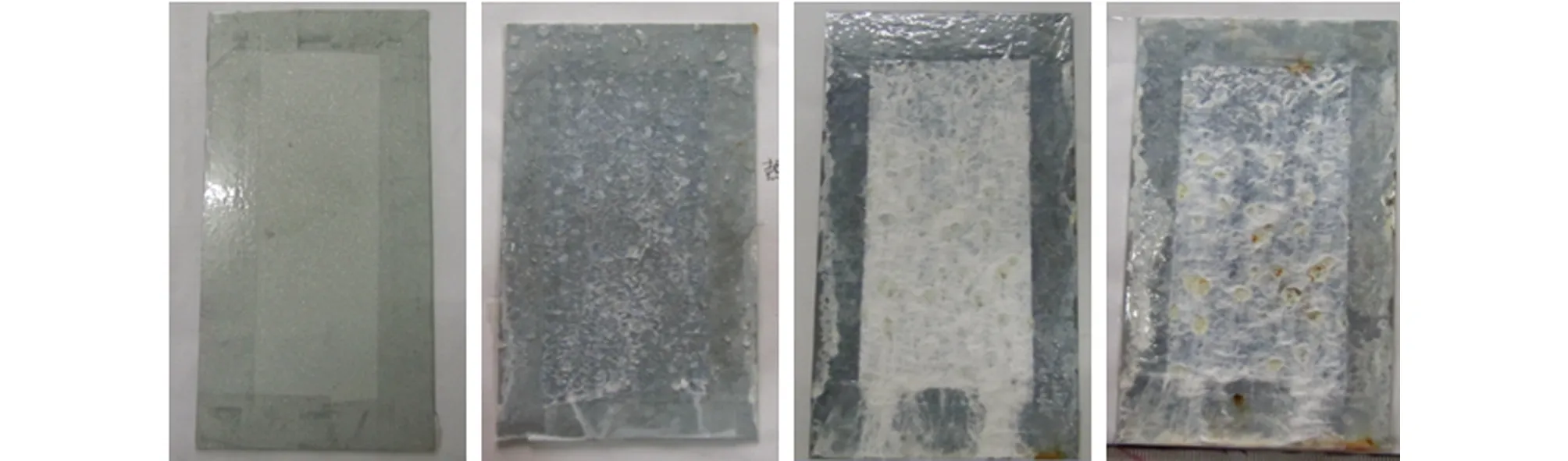

由图2(a-d)中可以看出:盐雾腐蚀7 d后,热喷锌涂层在整个表面出现较明显的白色絮状腐蚀产物;盐雾腐蚀21 d后,表面出现明显泛红的锈迹,说明腐蚀液已经渗入涂层开始腐蚀基体,腐蚀的形式主要为点蚀,产生的腐蚀产物不断聚集在蚀坑处,随着腐蚀时间的延长,基体的腐蚀产物逐渐出现在涂层表面,此时基体上的局部涂层已失去防护作用;盐雾腐蚀35 d后,热喷锌涂层表面布满白色絮状产物并有大量红褐色锈斑出现,涂层已经被破坏。随着腐蚀时间的延长,腐蚀面积的增加,腐蚀也在加剧。由图3(a)可见,盐雾腐蚀50 d后,点蚀已经扩展成局部大面积腐蚀,腐蚀消耗掉附近的涂层,加上腐蚀产物的膨胀作用,部分热喷锌涂层破裂脱落,出现腐蚀坑,基体暴露在外。由图4(a)可见,盐雾腐蚀50 d后,热喷锌涂层表面粗糙度很大,这与前面涂层厚度的离散性一致,其截面形貌也说明了这一点,如图5(a,d)所示。涂层的表面粗糙度增大会导致其耐蚀性降低[11]。未经盐雾腐蚀的热喷锌涂层表面存在大量的孔洞,这是热喷锌涂层的一个弊端[12]。而涂层表面的裂纹是在腐蚀过程中形成的,这是腐蚀后涂层颗粒之间的结合变差导致的。

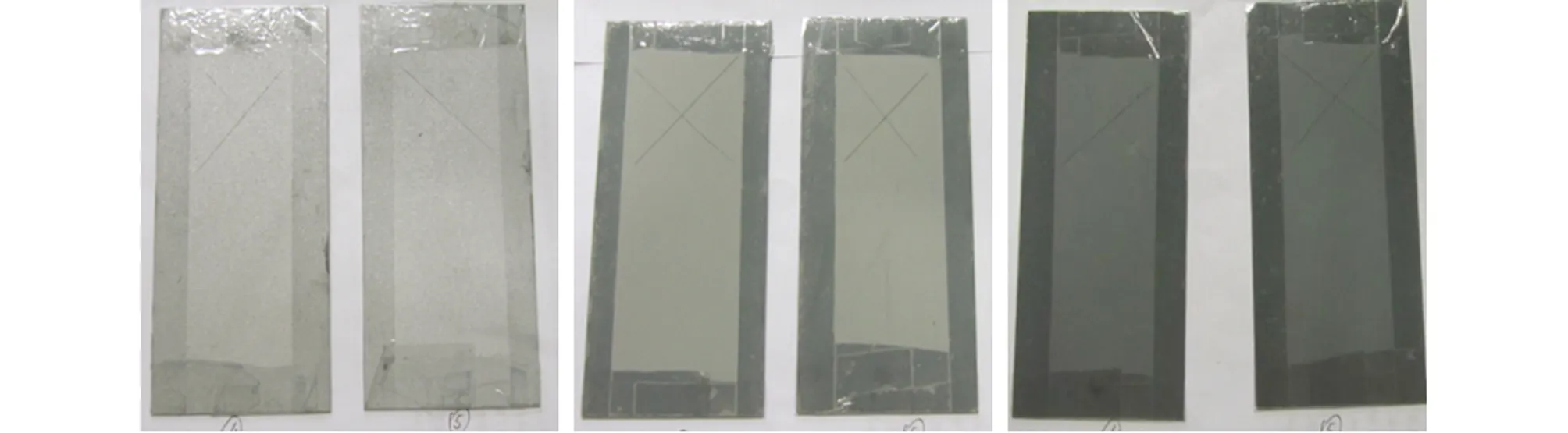

(a) 热喷锌涂层,0 d (b) 热喷锌涂层,7 d (c) 热喷锌涂层,21 d (d) 热喷锌涂层,35 d

(e) 冷喷锌涂层,0 d (f) 冷喷锌涂层,21 d (g) 冷喷锌涂层,35 d (h) 冷喷锌涂层,50 d

(i) 富锌涂料涂层,0 d (j) 富锌涂料涂层,21 d (k) 富锌涂料涂层,35 d (l) 富锌涂料涂层,50 d图2 经不同时间盐雾腐蚀后三种涂层表面的宏观形貌Fig. 2 Macrographs of the surfaces of three coatings corroded by salt spray for different periods of time: (a-d) thermal zinc-spraying coating; (e-h) cold zinc-spraying coating; (i-l) zinc-rich paint coating

(a) 热喷锌涂层 (b) 冷喷锌涂层 (c) 富锌涂料涂层图3 盐雾腐蚀50 d后三种涂层局部表面的宏观形貌Fig. 3Macrographs of partial surfaces of three coatings corroded by salt spray for 50 d: (a) thermal zinc-spraying coating; (b) cold zinc-spraying coating; (c)zinc-rich paint coating

(a) 热喷锌涂层 (b) 冷喷锌涂层 (c) 富锌涂料涂层图4 盐雾腐蚀50 d后三种涂层表面的微观形貌Fig. 4 Micro morphology of the surfaces of three coatings corroded by salt spray for 50 d: (a) thermal zinc-spraying coating; (b) cold zinc-spraying coating; (c) zinc-rich paint coating

由图2(e-h),图3(b)和图4(b)可以看到:盐雾腐蚀21 d后,冷喷锌涂层并没有出现表面泛红,基体腐蚀的现象,表面只有极少量絮状腐蚀产物;盐雾腐蚀35 d后,冷喷锌涂层表面依旧完整致密,没有明显腐蚀痕迹,仅出现了少量微小的鼓泡;盐雾腐蚀50 d后,冷喷锌涂层表面出现几处明显的点蚀,整个涂层依然保持完整性。从截面形貌中可以看出,冷喷锌涂层的厚度均匀,腐蚀后表面没有任何孔洞和裂纹,仍然保持其完整性,涂层与基体结合紧密,打磨、抛光也不会致其脱落或者破碎,如图5(b,e)所示。

由图2(i-l)可以看出:盐雾腐蚀21 d后,富锌涂料涂层表面出现鼓泡现象,说明涂层与钢基体结合不够紧密,结合面出现脱离。这可能是涂层与基体热膨胀系数差别较大引发的张力造成的,此时涂层表面没有出现明显的黄褐色锈斑,说明涂层还保持着其完整性,在短时间内能够给予基体较好的防护。但是盐雾腐蚀35 d后,富锌涂料涂层表面的鼓泡变大,并且数量增多,鼓泡总面积急剧增加,鼓泡尺寸的增大会引起鼓泡处涂层表面张力的增加,导致涂层出现裂纹,腐蚀介质通过裂纹进入涂层底部,腐蚀可能在涂层底部发生,但是此时并不能从宏观上看出。盐雾腐蚀50 d后,部分鼓泡破裂,底部的腐蚀斑也呈现出来,如图3(c)所示。由图5(c,f)可见:富锌涂料涂层的厚度均匀,腐蚀50 d后,涂层与基体完全分离,但是涂层并没有破碎,这是因为富锌涂料涂层中有相互连接的有机物网络的缘故;富锌涂料涂层与基体完全分离后,在涂层与基体之间的空隙中出现了黑色层间物,这是制样过程中的磨屑与树脂进入形成的。

对三种经50 d盐雾腐蚀的涂层试样表面进行EDS分析,结果表明:三种涂层表面主要腐蚀产物均为氧化锌。锌起到阴极保护作用,腐蚀过程消耗的主要是锌,只有极少量的基体发生了腐蚀,在所选的区域内并没有观察到氧化铁的存在。

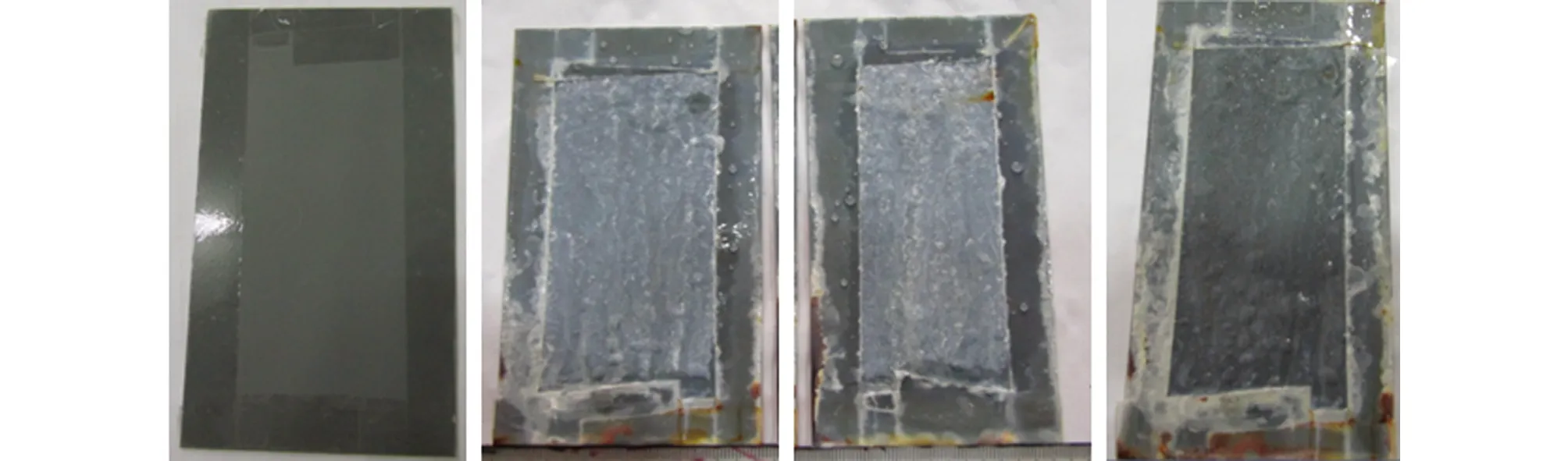

三种涂层划痕试样盐雾腐蚀21 d前后的宏观形貌如图6所示,腐蚀后划痕处的表面微观形貌如图7所示。

从热喷锌涂层划痕试样的宏观形貌可见,盐雾腐蚀21 d后,整个热喷锌涂层划痕试样表面被絮状腐蚀产物覆盖,已经看不清划痕,如图6(d)所示。显微形貌显示,划痕周围的热喷锌涂层剥离脱落,如图7(a)所示。由此可以推断,腐蚀介质在划痕处与基体直接接触,腐蚀从基体与涂层结合处开始并向周围扩展,腐蚀产物的堆积以及热喷锌涂层与基体较差的结合力,导致涂层剥离脱落。试验结果表明,热喷锌涂层对局部破坏敏感性很高,一旦局部破坏很容易导致整个防护体系大面积的失效。

(a) 热喷锌涂层,0 d (b) 冷喷锌涂层,0 d (c) 富锌涂料涂层,0 d

(d) 热喷锌涂层,50 d (e) 冷喷锌涂层,50 d (f) 富锌涂料涂层,50 d图5 盐雾腐蚀0 d和50 d后三种涂层的截面形貌Fig. 5 Cross-section morphology of thermal zinc-spraying coating, cold zinc-spraying coating and zinc-rich paint coating corroded by salt spray for 0 d (a-c) and 50 d (d-f)

(a) 热喷锌涂层,试验前(b) 冷喷锌涂层,试验前(c) 富锌涂料涂层,试验前

(d) 热喷锌涂层,试验21 d后(e) 冷喷锌涂层,试验21 d后(f) 富锌涂料涂层,试验21 d后图6 三种涂层划痕试样盐雾腐蚀前和盐雾腐蚀21 d后的宏观形貌Fig. 6 Macrographs of thermal zinc-spraying coating, cold zinc-spraying coating and zinc-rich paint coating with scratches before (a-c) and after (d-f) salt spray for 21 d

(a) 热喷锌涂层 (b) 冷喷锌涂层 (c) 富锌涂料涂层图7 盐雾腐蚀21 d后三种涂层划痕处的表面微观形貌Fig. 7 Micro morphology of the surfaces near scratches on three coatings corroded by salt spray for 21 d: (a) thermal zinc-spraying coating; (b) cold zinc-spraying coating; (c) zinc-rich paint coating

从冷喷锌涂层划痕试样的宏观形貌可见,盐雾腐蚀21 d后,划痕处呈现明显的两道白线,这是白色的腐蚀产物,未发现红褐色锈迹,划痕周围涂层和无划痕处涂层没有明显区别,如图6(e)所示。锌层与腐蚀介质反应生成的产物在划痕处堆积阻塞了划痕,也阻碍了腐蚀介质进一步侵入基体和腐蚀产物的排出,降低或者阻止腐蚀的进行。显微形貌显示,划痕周围涂层还保持着原始刻画的形貌,如图7(b)所示。由此可以看出,腐蚀只发生在划痕处,几乎没有向划痕两边扩展,整个试样均未出现明显的腐蚀痕迹。试验结果表明,冷喷锌涂层与基体结合力较好,与前面腐蚀截面形貌分析结果一致。

从富锌涂料涂层划痕试样的宏观形貌可见,盐雾腐蚀21 d后,划痕处也没有锈迹,但划痕周围出现了较多的鼓泡,在划痕两边近距离处,鼓泡较大,并且沿着划痕密集分布,如图6(f)所示。在盐雾试验过程中,腐蚀介质通过划痕缝隙,在基体与涂层结合处发生了反应,并释放气体使得涂层与基体脱离,形成鼓泡。划痕处显微形貌显示,划痕处被腐蚀产物覆盖,划痕形貌不再明显,如图7(c)所示。虽然富锌涂料涂层并没有像热喷锌涂层那样,在腐蚀介质和腐蚀产物的作用下直接剥落,但是腐蚀在其底部发展并向四周扩展,涂层的完整性已经被破坏,本质上也失去了其防护作用。所以,热喷锌涂层和富锌涂料涂层均没有抵制局部破坏的能力,一旦局部涂层被破坏,腐蚀将由此向四周扩展,逐渐使整个防护体系失去防护作用。

3 结论

(1) 热喷锌、冷喷锌和富锌涂料涂层的平均厚度为75~80 μm,热喷锌涂层厚度离散性大,表面粗糙度高,冷喷锌和富锌涂料涂层厚度均匀。三种涂层腐蚀电位均远负于基体的腐蚀电位,热喷锌涂层的腐蚀电位和冷喷锌涂层的相当,富锌涂料涂层的腐蚀电位略高。

(2) 热喷锌涂层盐雾试验21 d后即出现红褐色锈蚀,涂层被破坏,腐蚀50 d后表面存在大量孔洞和裂纹,涂层脱落,完全失去防护作用;冷喷锌涂层与基体结合紧密,腐蚀50 d仍保持原始形貌;富锌涂料涂层经盐雾试验21 d后出现鼓泡,随腐蚀时间的延长,鼓泡数量逐渐增加,涂层表面出现大量裂纹,涂层与基体脱离。

(3) 划痕盐雾试验中,腐蚀在热喷锌涂层划痕处进行并向划痕周围扩展,逐渐导致涂层脱落;冷喷锌涂层划痕处腐蚀产物的堆积阻碍了腐蚀的进一步进行和向四周的扩展,使涂层在试验周期内保持良好的耐蚀性;腐蚀在富锌涂料涂层划痕处沿着涂层和基体界面向周围扩展,形成大量的气泡,导致涂层与基体脱离。

[1] BERETTA S,CARBONI M,FIORE G,et al. Corrosion-fatigue of A1N railway axle steel exposed to rainwater[J]. International Journal of Fatigue,2010,32(6):952-961.

[2] PALERMO E,LO CONTE A,CARBONI M,et al. An investigation of the effects of corrosion on the fatigue strength of AlN axle steel[J]. Proceedings of the Institution of Mechanical Engineers,Part F:Journal of Rail and Rapid Transit,2008,222(2):129-143.

[3] 何丽芳,郭忠诚. 水性无机富锌涂料的应用研究[J]. 表面技术,2006,35(1):55-59.

[4] 杨博,徐家燕,梁建新,等. 富锌涂料的研究进展[J]. 上海涂料,2014,52(4):32-35.

[5] 杨振波,杨忠林,郭万生,等. 鳞片状富锌涂层耐蚀机理的研究[J]. 中国涂料,2006,21(1):19-22.

[6] 程准,曾鹏,谢光荣,等. 复合硅烷锌涂层耐腐蚀性能的研究[J]. 电镀与涂饰,2013,32(8):64-67.

[7] 沈承金,明图章,张健康,等. 大跨径钢箱梁桥面锌系防腐蚀涂层研究[J]. 材料保护,2008,41(8):58-61.

[8] 沈承金,明图章,张健康,等. 大跨径钢箱梁桥面铺装层下喷锌涂层腐蚀行为[J]. 腐蚀与防护,2008,29(8):434-441.

[9] 陈传新,程超,李志. 变电工程钢结构防腐蚀方法选择[J]. 电力建设,2009,30(10):20-22.

[10] 徐亮,唐一文,龚书生,等. 碳纳米管改性无机-有机水性富锌涂料的制备及其性能[J]. 腐蚀与防护,2008,29(6):309-312.

[11] 彭立涛,王道明,郑子涛,等. 表面粗糙度对锌涂层防腐性能的影响[J]. 全面腐蚀控制,2011,25(6):29-31.

[12] 王慧中,能焰,龙光斗. 电化学方法研究含锌涂层的防腐性能[J]. 华中师范大学学报,1994,28(4):520-524.

ComparisonofCorrosionResistanceamongThermalZinc-SprayingCoationg,ColdZinc-SprayingCoatingandZinc-richPaintCoating

ZHANG Qingsong, GAO Jiewei, WANG Chaoqun, DAI Guangze

(School of Materials Science and Engineering, Southwest Jiaotong University, Chengdu 610031, China)

Thickness measurement, corrosion potential test and salt spray test were carried out to study the corrosion resistance of thermal zinc-spraying coating, cold zinc-spraying coating and zinc-rich paint coating, popular in protection of steel structures. The results show that the uneven thickness and poor compactness of the thermal zinc-spraying coating led to the failure in the form of pitting after salt-spray test for 21 d. The corrosion potential of zinc-rich paint coating was more positive than that of others, and bubbles made the coating separate from the matrix in hot and humid condition and lose its corrosion resistance. The cold zinc-spraying coating was uniform in thickness and had a strong adhesion with the matrix, which offered the cold zinc-spraying coating self-repairing ability and the best corrosion resistance in the three coatings.

thermal zinc-spraying; cold zinc-spraying; zinc-rich paint; corrosion resistance; salt spray test

10.11973/fsyfh-201712001

TG174.4

A

1005-748X(2017)12-0903-06

2016-05-10

四川省科技计划项目(2014GZ0004-3); 西南交通大学2015年研究生创新实验实践项目(YC201509102)

戴光泽(1963-),教授,博士,从事材料服役行为及强度评价研究,13688347338,g.dai@163.com