输电线路铁塔腐蚀等级评定规则

2017-12-27,

,

(国网山东省电力公司 电力科学研究院,济南 250002)

应用技术

输电线路铁塔腐蚀等级评定规则

刘爽,胡新芳

(国网山东省电力公司 电力科学研究院,济南 250002)

采用热镀锌层剩余厚度和通过人工目视宏观检测的铁塔塔材表面腐蚀形貌作为评判依据,并借鉴钢材表面腐蚀程度的划分和涂层老化评级方法等相关标准,制定了输电线路铁塔腐蚀等级评定规则,并提出了处理建议。该评定规则易于输电线路技术监督人员掌握和应用,使其能够在现场快速准确地对输电线路铁塔腐蚀等级进行判定,并以此为依据制定下一步的处理方案。

输电线路铁塔;腐蚀;腐蚀等级;热镀锌;评定规则

输电线路铁塔长期露天运行,面临各类气象条件和大气腐蚀,运行环境恶劣[1],由于环境腐蚀引起塔材失效呈逐年上升趋势。目前,对于铁塔的腐蚀防护主要采用热镀锌层与涂刷防腐蚀涂料两种方式[2]。热镀锌层能隔离基体与腐蚀环境并对基体起到电化学保护作用。在内陆空气干燥、洁净的环境中,防护时间可达十几年甚至几十年[3]。但在沿海、城市或重工业污染地区,大气中存在SO2、NOx、H2S等腐蚀性气体以及强吸湿性的NaCl、MgCl2等污染物质,在一定的润湿条件下,热镀锌层会发生电化学腐蚀[4-7],导致其对铁塔的防护时间大大缩短,严重危害电网的安全稳定运行。

目前,对于金属材料腐蚀机理的研究缺乏整体性和系统性,对铁塔腐蚀程度的评定也没有统一的参考标准。因此,亟待制定统一、快速、准确且易于现场操作的输电线路铁塔腐蚀等级评定标准,以指导运维检修部门制定相应的监督和维护措施,为电网的安全稳定运行提供有力的技术支持。本工作从现场取样,从热镀锌层厚度、腐蚀形貌等方面为输电线铁塔腐蚀程度判断提出评定规则。

1 试验

1.1 试样

试样取自实际运行的220 kV线路铁塔,尺寸为100 mm×10 mm和80 mm×5 mm,材料为表面涂覆热镀锌层的Q235钢和Q345钢,取样线路实际投运时间已达到15 a,运行的环境状况为重工业环境和城市环境,大气中SO2、NOx、H2S等腐蚀性气体含量较高,属于e级污区(据2011版山东电力系统污区分布图)。

借鉴GB/T 8923.1-2011《涂覆材料前钢材表面处理 表面清洁度的目视评定规则 第一部分》标准和GB/T 8923.2-2008《涂覆材料前钢材表面处理 表面清洁度的目视评定规则 第二部分》标准,根据涂覆热镀锌层钢材表面锈蚀程度将试样划分为轻微腐蚀、部分腐蚀和完全腐蚀试样,其宏观腐蚀形貌如图1~3所示。

图1 轻微腐蚀试样的宏观形貌Fig. 1 Macrograph of a slightly corroded sample

图2 部分腐蚀试样宏观形貌Fig. 2 Macrograph of a locally corroded sample

图3 完全腐蚀试样宏观形貌Fig. 3 Macrograph of a fully corroded sample

(1) 轻微腐蚀试样:塔材表面热镀锌层基本完整,局部位置存在开裂和小面积剥落,整体表面可能出现单个锈点。

(2) 部分腐蚀试样:塔材表面热镀锌层存在多处剥落、开裂,局部位置基体已经被腐蚀,整体表面出现不连续的可见锈点和泛锈区域。

(3) 完全腐蚀试样:塔材表面热镀锌层已基本脱落或被腐蚀,布满大量可见锈点和大面积红锈区域,基体已被腐蚀。

另从取样线路塔材备品中选取同批次、同规格的原始塔材作为对比试样,如图4所示。

图4 对比试样宏观形貌Fig. 4 Macrograph of contrast sample

1.2 试验方法

采用OXFORD CMI233型测厚仪,对试样表面的热镀锌层厚度和腐蚀产物层厚度进行测量。其中,对于轻微腐蚀试样和对比试样,测量其热镀锌层厚度;对于部分腐蚀试样,既测量其热镀锌层厚度,又测量其腐蚀产物层厚度;对于完全腐蚀试样,仅需测量其腐蚀产物层厚度。每个试样表面共测5个点,结果取平均值。

采用美国AMRAY1830/34-J-77扫描电子显微镜和能谱仪(EDS)对腐蚀试样的表面和截面微观形貌以及组成元素进行分析,加速电压为20.0 kV。

2 结果与讨论

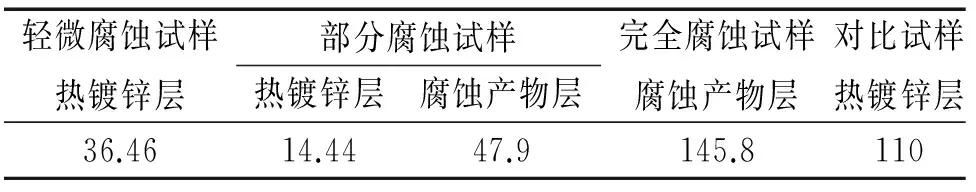

2.1 试样表面热镀锌层及腐蚀产物层的厚度

由表1可见:对比试样热镀锌层的厚度约为110 μm,符合GB/T 2694-2010《输电线路铁塔制造技术条件》标准对塔材热镀锌层厚度的要求;轻微腐蚀试样热镀锌层的厚度为36.46 μm,为对比试样热镀锌层厚度的1/3左右;部分腐蚀试样热镀锌层的厚度为14.44 μm,只有对比试样热镀锌层厚度的1/9左右,而其腐蚀产物层厚度为47.9 μm;完全腐蚀试样的腐蚀产物层厚度为145.8 μm。

2.2 试样的微观形貌及化学成分

2.2.1 完全腐蚀试样

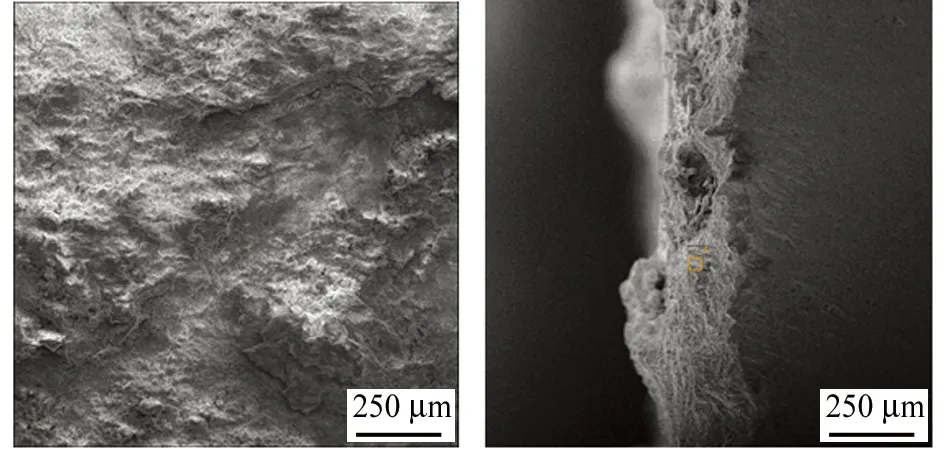

图5为完全腐蚀试样表面和截面的微观形貌。从表面微观形貌可见,其表面存在大量的孔洞和裂纹,如图5(a)所示;从截面微观形貌可见,腐蚀产物中有较大的腐蚀孔洞,基体已经被严重腐蚀,如图5(b)所示。

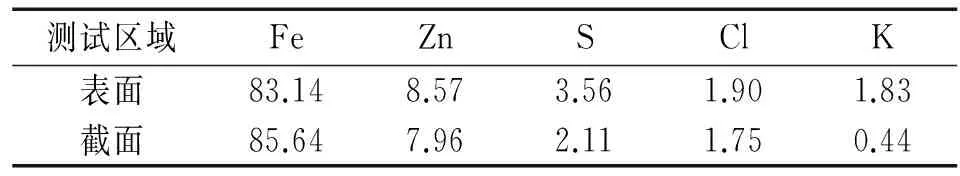

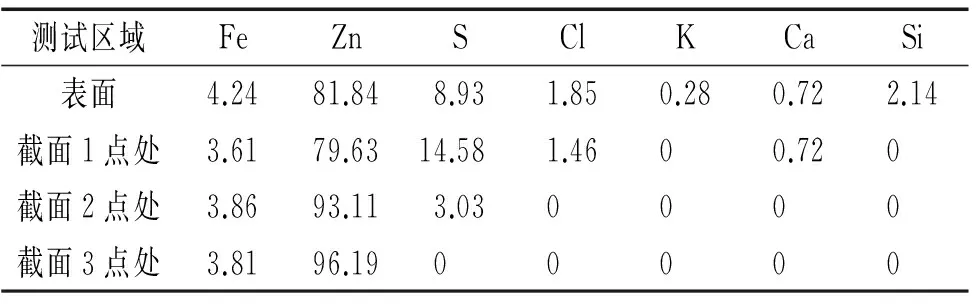

表2为完全腐蚀试样表面和截面的能谱检测结果。由表2可见,完全腐蚀试样表面和截面的成分基本一致,主要是Fe的腐蚀产物及表面热镀锌层被腐蚀后的腐蚀产物。

表1 试样表面热镀锌层和腐蚀产物层的厚度Tab. 1 Thicknesses of surface hot dip galvanizing coating and corrosion products on the surface of samples μm

(a) 表面 (b) 截面图5 完全腐蚀试样的SEM形貌Fig. 5 SEM morphology of fully corroded sample:(a) surface; (b) cross-section

%

2.2.2 部分腐蚀试样

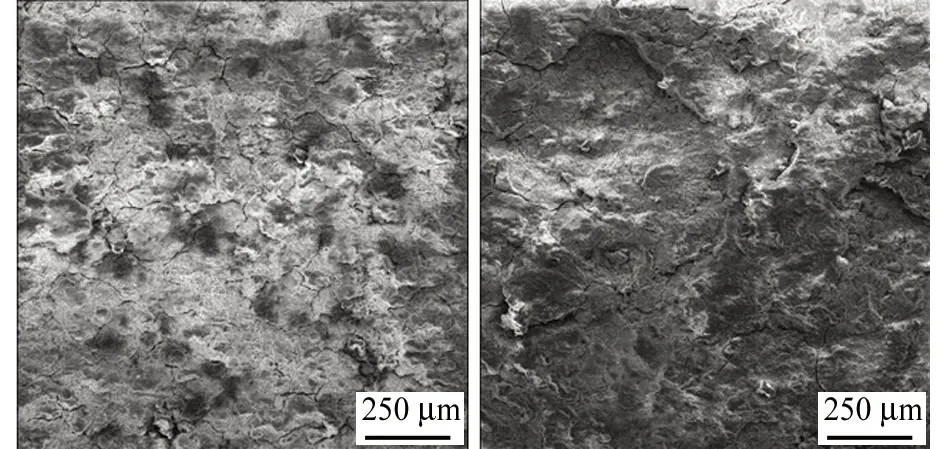

图6为部分腐蚀试样热镀锌层和腐蚀区域的表面SEM形貌。热镀锌层区域存在网状微观裂纹,部分区域有腐蚀孔洞,如图6(a)所示;腐蚀区域表面存在大量的微观裂纹和孔隙,如图6(b)所示。

(a) 热镀锌层 (b) 腐蚀区域图6 部分腐蚀试样热镀锌层和腐蚀区域的表面SEM形貌Fig. 6 SEM morphology of locally corroded sample surface:(a) hot dip galvanizing coating; (b) corrosion region

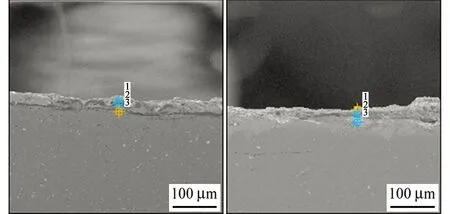

图7为部分腐蚀试样热镀锌层区域、腐蚀区域截面的SEM形貌。从热镀锌层截面SEM形貌可见,热镀锌层剩余厚度较低,部分位置基体已经裸露,如图7(a)所示;从腐蚀区域截面SEM形貌可见,腐蚀区域有较多腐蚀坑,热镀锌层已经消失,基体已经被腐蚀。

(a) 热镀锌层 (b) 腐蚀区域图7 部分腐蚀试样热镀锌层和腐蚀区域的截面SEM形貌及EDS检测位置Fig. 7 SEM morphology of locally corroded sample cross-section and EDS test positions: (a) hot dip galvanizing coating; (b) corrosion region

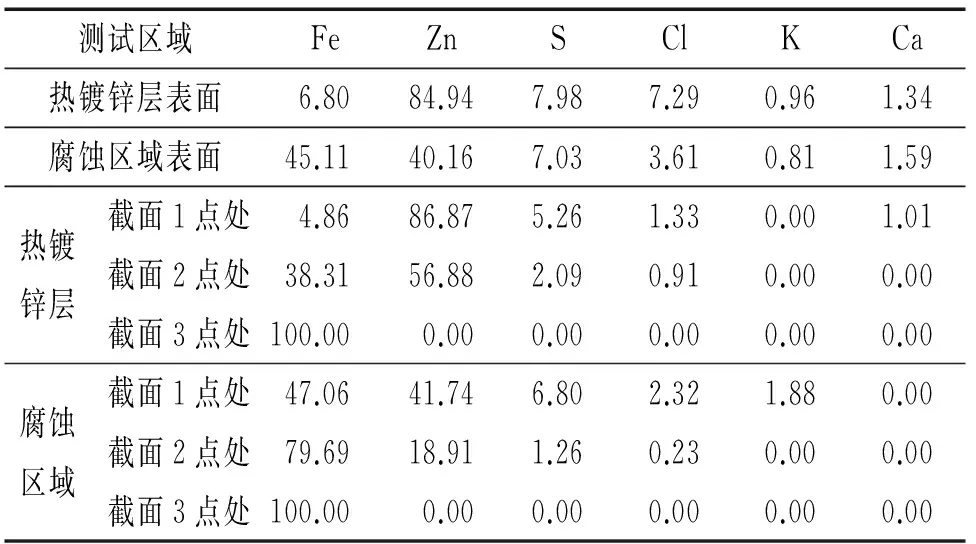

表3为部分腐蚀试样表面及截面能谱检测结果。由表3可见:部分腐蚀试样热镀锌层区域表面与截面1点处的成分基本一致,主要以热镀锌层的腐蚀产物为主,截面2点处的成分主要为热镀锌层靠近基体形成的ZnFe合金成分,截面3点处为试样基体;部分腐蚀试样腐蚀区域表面与截面1、2点处的成分基本一致,主要以基体的腐蚀产物和热镀锌层腐蚀产物为主,截面3点处为试样基体。S、Cl元素为腐蚀介质,从S、Cl元素在截面上的分布可见,部分腐蚀试样的热镀锌层和腐蚀区域都有这两种元素存在。这说明腐蚀介质已经通过表面的裂纹和孔隙渗入到与基体结合的部位,热镀锌层对基体的保护能力有限,在腐蚀区域热镀锌层已失去对基体的保护,基体已经被腐蚀。

表3 部分腐蚀试样表面及截面EDS分析结果(质量分数)Tab. 3 EDS analysis results of locally corroded sample surface and cross-section (mass) %

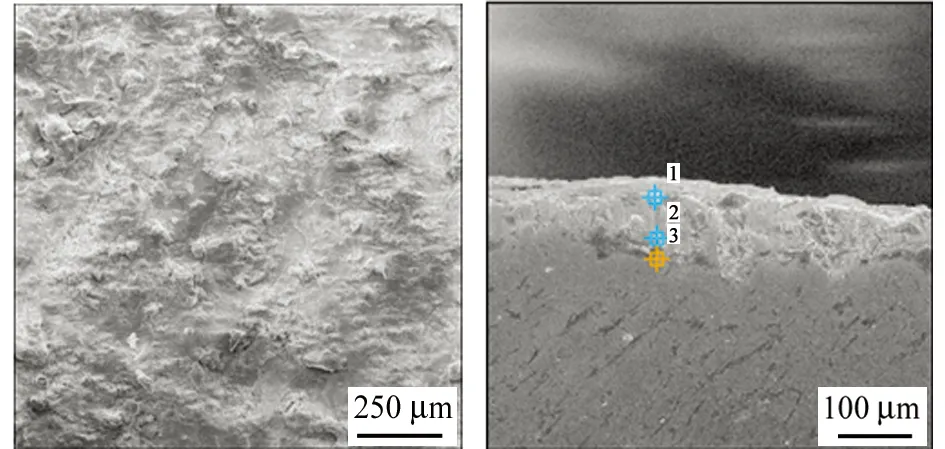

2.2.3 轻微腐蚀试样

图8为轻微腐蚀试样表面和截面的SEM形貌。轻微腐蚀试样表面热镀锌层完整,存在少量的裂纹和孔隙,如图8(a)所示;从其截面微观形貌也可见,热镀锌层完整致密,厚度分布不均,如图8(b)所示。

(a) 表面 (b) 截面图8 轻微腐蚀试样的SEM形貌及EDS检测位置Fig. 8 SEM morphology of slightly corroded sample and EDS test positions: (a) surface; (b) cross-section

表4为轻微腐蚀试样表面和截面能谱检测结果。由表4可见,轻微腐蚀试样表面与截面1点处的成分基本一致,主要以热镀锌层及其腐蚀产物为主,截面2、3点处的成分主要是热镀锌层的成分。在截面上同样能够发现S、Cl元素,说明腐蚀介质已经通过表面的裂纹和腐蚀孔隙渗入到轻微腐蚀试样的热镀锌层内部,但尚未到达与基体结合的位置,热镀锌层仍能够对基体起到有效保护。

表4 轻微腐蚀试样表面及截面EDS分析结果(质量分数)Tab. 4 EDS analysis results of slightly corroded sample surface and cross-section (mass) %

2.3 试验结果分析

综合上述试验结果:轻微腐蚀试样热镀锌层基本完整,平均厚度为36.46 μm,能够阻挡S、Cl等腐蚀介质对基体的腐蚀,对基体起到有效保护;部分腐蚀试样热镀锌层区域已不完整,平均厚度为14.44 μm,并且表面存在网状裂纹和腐蚀孔洞,对S、Cl等腐蚀介质的阻挡能力下降,对基体的保护有限;而部分腐蚀试样的腐蚀区域和完全腐蚀试样相同,表面热镀锌层已完全消失,表面主要覆盖疏松的热镀锌层和基体的腐蚀产物,S、Cl等腐蚀介质能够直接腐蚀基体,无法对基体进行保护。

3 腐蚀等级评定规则的制定

根据上述对实际运行的输电线路铁塔塔材的试验结果,结合GB/T 2694-2010《输电线路铁塔制造技术条件》标准对塔材热镀锌层厚度的规定,制定了腐蚀等级评定规则,并提出处理建议,见表5。同时,附录了铁塔塔材腐蚀等级评定规则参照照片,见图9~11。

表5 输电线路铁塔腐蚀等级评定规则Tab. 5 Evaluation rules for corrosion grade of transmission line tower

(a) 低倍 (b) 高倍图9 腐蚀等级1级(轻微腐蚀)参照照片Fig. 9 Reference photos for corrosion grade 1 (slight corrosion):(a) low magnification; (b) high magnification

(a) 低倍 (b) 高倍图10 腐蚀等级2级(部分腐蚀)参照照片Fig. 10 Reference photos for corrosion grade 2 (local corrosion):(a) low magnification; (b) high magnification

(a) 低倍 (b) 高倍图11 腐蚀等级3级(完全腐蚀)参照照片Fig. 11 Reference photos for corrosion grade 3 (full corrosion):(a) low magnification; (b) high magnification

为确保评定规则易于输电线路技术监督人员掌握和熟练运用,并能在现场准确、快速地对输电线路铁塔塔材的腐蚀程度等级进行评定,该评定规则借鉴了GB/T 1766-2008《色漆和清漆涂层老化的评级方法》标准的评级规则表示方法,以0至3的数字等级来评定腐蚀等级:0表示无腐蚀;1表示轻微腐蚀;2表示部分腐蚀,3表示完全腐蚀。同时,在两个等级间可以采用半级对塔材的腐蚀等级做出更为精确评定。如同一塔材存在腐蚀程度不同的现象,应以腐蚀程度严重的级别作为评定结果,并以文字描述其不均匀性。

4 结论

(1) 轻微腐蚀塔材表面呈灰色或深灰色,热镀锌层完整,个别位置存在单个锈点。随机检测的热镀锌层剩余厚度平均值不小于35 μm,不低于GB/T 2694-2010《输电线路铁塔制造技术条件》标准规定的热镀锌层厚度的30%,能够对基体起到有效保护。在实际运行条件下,仍然能够继续保护基体,进行常规的运行监督;

(2) 部分腐蚀塔材表面呈灰色或暗灰色,热镀锌层已不完整,局部出现腐蚀区域或连续多个锈点。随机检测的热镀锌层剩余厚度平均值小于15 μm,低于GB/T 2694-2010《输电线路铁塔制造技术条件》标准规定的热镀锌层厚度的10%,热镀锌层能够对基体的保护有限。在实际运行条件下,基体将被腐蚀,需将腐蚀情况上报并缩短巡视周期并监督运行,列入年度检修计划,进行防腐蚀处理;

(3) 完全腐蚀塔材表面呈棕红色,热镀锌层已基本消失,基体大面积裸露,布满大量可见锈点或存在大面积红锈区域。在实际运行条件下,基体将被快速腐蚀,需将腐蚀情况上报并立即进行表面防腐蚀或者更换处理。

[1] 何长华. 输电线路铁塔用钢的发展趋势[J]. 电力建设,2010,31(1):45-48.

[2] 李金桂,赵闺彦. 腐蚀和腐蚀控制手册[M]. 北京:国防大学出版社,1988:381-386.

[3] 陈云,强春媚,王国刚,等. 输电铁塔的腐蚀与防护[J]. 电力建设.2010,31(8):55-58.

[4] PAREJA R ROMERO,IBANEG R LOPEZ,MARTIN F,et al. Corrosion behavior of zirconia′s barrier coa-tings on galvanized steel[J]. Surface & Coatings Technology,2006,200:6606-6610.

[5] SHIBLI S M A,JAYALEKSHMI A C,REMYA R. Electrochemical and structural characterization of the mixed oxides-reinforced hot-dip zinc coating[J]. Surface & Coatings Technology,2007,201:7560-7565.

[6] BASTOS A C,FERREIA M U S,SIMOES A M. Comparative electrochemical studies of zinc chromate and zinc phosphate as corrosion inhibitors for zinc[J]. Progress in Organic Coatings,2005,52:339-350.

[7] ARAMAKI K. The Inhibition effects of chromate-free,anion inhibitors on corrosion of zinc in aerated 0.5 M NaCl[J]. Corrosion Science,2001,43:591-604.

EvaluationRulesforCorrosionGradeofTransmissionLineTower

LIU Shuang, HU Xinfang

(Electric Power Research Institute, State Grid Shandong Electric Power Company, Jinan 250002, China)

The estimation rules for corrosion grade of transmission line tower and processing suggestions were proposed, according to the residual thickness of hot dip galvanized coatings and the corrosion morphology of the tower material surface observed by visual inspection, and taking the surface corrosion degree evaluation and coating aging rating method of national standard as references. These rules are easy to be mastered and applied by supervision technician of transmission line, and make them rank corrosion grade of transmission line tower fast and accurately on the spot, and take a further processing scheme.

transmission line tower; corrosion; corrosion grade; hot dip galvanized coating; evaluation rule

10.11973/fsyfh-201712014

TG174

B

1005-748X(2017)12-0969-05

2016-01-29

刘 爽(1982-),高级工程师,硕士,从事电网金属材料的检测、腐蚀与防护及重要金属部件的失效分析,18660804182, 87946904@qq.com