融合失效样本与截尾样本的滚动轴承寿命预测

2017-12-27汤宝平陈天毅

张 焱, 汤宝平, 韩 延, 陈天毅

(1.重庆大学 机械传动国家重点实验室,重庆 400044;2. 中国空气动力研究与发展中心,四川 绵阳 621000)

融合失效样本与截尾样本的滚动轴承寿命预测

张 焱1, 汤宝平1, 韩 延1, 陈天毅2

(1.重庆大学 机械传动国家重点实验室,重庆 400044;2. 中国空气动力研究与发展中心,四川 绵阳 621000)

针对常规寿命预测方法依赖于失效样本、无法有效利用截尾样本的局限性,提出一种融合失效样本和截尾样本的滚动轴承寿命预测方法。基于函数型主成分分析方法对反映轴承退化的特征量建立趋势模型,将各特征量分解为均值、特征向量和主成分得分向量;通过最小化截尾样本与失效样本主成分得分向量间的相似性指标估计各截尾样本最优寿命值;基于特征量趋势模型估计各样本全寿命阶段内特征值,生成训练数据;采用最小二乘支持向量机建立预测模型用于轴承寿命估计。滚动轴承寿命预测试验表明该方法能利用截尾样本提高寿命预测精度,且对一定程度的数据缺失具有鲁棒性。

寿命预测;失效样本;截尾样本;函数型主成分分析;轴承

滚动轴承寿命预测对于实现基于状态的设备维护具有重要意义,而建立有效的预测模型是实现寿命预测的关键[1-3]。近年来,基于神经网络和支持向量机(Support Vector Machine, SVM)等机器学习理论的预测方法被广泛应用于滚动轴承寿命预测。Tian等[4]及Lu等[5]将自设备开始运行至其完全失效过程内监测的数据及其对应时间值统称为失效样本;若设备在其达到失效阈值前即被停止使用,在此期间获取的相关数据则称为截尾样本。工程中现常采用的过剩维护策略使得机械设备在其轻微故障或接近失效阈值时,即被及时更换,很少出现运行直至失效的情况。因此,实际获取样本往往为少量失效样本和更多的截尾样本,且对于截尾样本,由于设备停止使用后无后续监测数据,其真实寿命值未知。此外,机械设备全寿命过程时间历程长,设备运行环境、传感器安装位置以及经济因素等限制导致连续性、长期性状态监测难以实现;传感器连接不稳固以及测试系统故障等偶发因素也将导致监测数据异常或缺失。截尾样本含有揭示设备性能退化过程的有用信息,对其进行有效利用有助于提高寿命预测精度。然而现有寿命预测方法大多依赖于失效样本、无法实现截尾样本的有效利用,同时样本‘稀疏性’将进一步降低预测性能。

Widodo等[6]基于Kaplan-Meier生存分析技术对失效样本和截尾样本生存概率密度进行联合估计,建立了基于SVM的设备寿命预测模型。Tian等通过最小化验证数据均方误差估计截尾样本寿命值,并提出一种基于神经网络的设备寿命预测方法。而Lu等基于并行多层感知器神经网络和多项式拟合通过外推样本监测量至其失效阈值估计截尾样本寿命值。上述方法未对稀疏采样条件下截尾样本寿命值估计进行探讨。一些学者基于函数型数据分析理论研究了稀疏采样条件下的分类和预测问题[7-8]。函数型主成分分析(Functional Principle Component Analysis, FPCA)[9-10]是一种典型的函数型数据分析方法。采用FPCA对设备状态特征量进行趋势建模是该类预测方法的一个重要步骤,但其基本前提是所有样本的状态特征量共有相同时域分析区间。为解决设备寿命值存在差异而导致的无法将FPCA直接用于特征量趋势建模的问题,Zhou等[11]提出一种基于坐标轴转换的趋势建模方法;Zhou等[12]提出一种适用于等间隔采样数据的函数型时间规整算法;Müller等[13]以及Fang等分别选取退化时间达到指定时长的部分样本建立退化趋势模型。这些方法大多假设样本寿命值已知,无法直接用于截尾样本分析处理。

本文提出一种融合失效样本和截尾样本的滚动轴承寿命预测方法,重点研究截尾样本预处理以及稀疏采样条件下训练数据生成,主要包括三个方面:①对特征量进行退化趋势建模;②通过最小化失效样本与截尾样本相似性度量指标估计各截尾样本最优寿命值;③依据样本不完全监测序列重构估计样本全寿命阶段内特征值序列用于模型训练。最后对滚动轴承性能退化振动数据进行分析以验证本文方法有效性。

1 特征提取

振动信号因其易于测量和含有反映轴承退化的丰富信息,常用于滚动轴承寿命预测[14-15]。在获得原始信号后,首先预处理信号以去除噪声和野值,然后提取反应轴承退化过程的状态特征。本文提取时域、频域以及小波包能量特征构建候选特征集,并选择具有趋势一致性的部分敏感特征用于后续分析,在实际中需根据信号特征采用合适的特征选取方法。

鉴于后续基于FPCA的退化趋势建模要求不同样本共有相同的时域分析区间,将样本Sk绝对退化时间ti转换成其对应寿命百分比,即

pi=ti/Fk

(1)

对于失效样本,Fk为真实寿命值;对于截尾样本,Fk为估计寿命值。寿命百分比pi使得不同样本具有相同时域区间[0,1],同时pi也能指示轴承当前状态,当pi接近于1时,即认为轴承即将失效。

2 退化趋势建模

轴承全寿命阶段内振动特征量变化趋势复杂、不同特征量演变趋势不一致,因此难以建立一具有固定形式的参数化模型对特征量趋势进行刻画。本文基于非参数化FPCA方法根据轴承振动特征数据自适应建立各特征量趋势模型,下面以特征量zj,j∈[1,2,…,K]的趋势建模为例进行说明。

(2)

基于Mercer定理[17],对协方差函数Cj(p,p′)进行展开,有

(3)

(4)

(5)

对多个样本的特征集合{zj}进行分析,可实现式(5)所示退化趋势模型的估计[18]。

3 截尾样本寿命值估计

TSk=[ξSk1,ξSk2,…,ξSkM]

(6)

式中,M=M1+…Mj+…+MK。

(2)计算失效样本主成分得分向量集{TS1,TS2,…,TSNf}的中心TSo,本文采用计算简单的欧氏距离对向量TSi和TSj间相似性进行度量,即

(7)

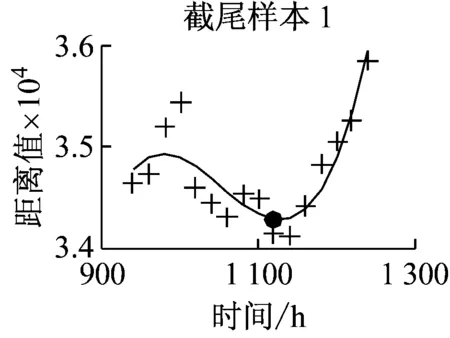

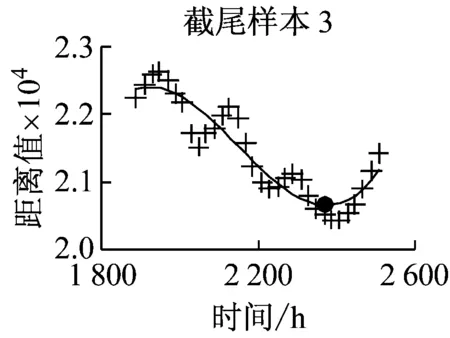

(7)若l (8) 式中,K(·,·)为满足Mercer条件的核函数;b为偏差。模型训练及参数优化通过多折交叉验证方式实现,模型性能评价采用均方根误差指标。 在提取得到服役样本S的特征向量zSi后,将其分别输入模型fk,k=1,2,…,Nf+Nt中,可以得到由Nf+Nt个LSSVM模型各自输出的寿命百分比pi(1),pi(2),…,pi(Nf+Nt)。为综合各模型输出结果,Huang等[19]提出了一种基于小预测误差分配大权值思想的模型输出权重分配策略,如式(9)和(10)所示: ei(k)=[pi(k)×Fk-ti]2 (9) (10) 式中:ei(k)为模型fk预测误差;ωi(fk)为给模型fk输出分配的权重,则样本S在时刻ti处加权寿命百分比为 (11) 综上所述,融合失效样本与截尾样本的滚动轴承寿命预测方法流程如图1所示,主要步骤描述如下: (1)获取参考样本以及服役样本振动信号,提取振动信号特征; (2)建立特征量趋势模型,估计特征量均值函数、特征向量,以及失效样本主成分得分向量; (3)基于主成分得分向量相似性度量方法估计各截尾样本最优寿命值; (4)基于特征量趋势模型重构估计各样本全寿命阶段内特征值序列,生成训练数据; (5)建立和训练LSSVM模型; (6)将服役样本特征向量输入各LSSVM模型,分配模型输出权重,估计服役样本加权寿命百分比。 利用地面模拟空间环境下采集的某型号角接触滚动轴承退化过程振动数据对所提寿命预测方法进行验证。轴承作为转子-轴承系统实验台的支撑轴承使用,试验中每隔4 h采集一次轴承振动信号,采样频率为25 kHz。 在对振动信号进行预处理去除异常数据后,提取振动信号特征。本文采用db44小波对信号进行4层小波包分解。Lu等指出轴承性能退化是其逐步偏离正常运行状态的过程,最小量化误差(Minimum Quantization Error, MQE)具备描述轴承偏离其正常特征空间程度的能力,采用MQE作为轴承失效零界点的设定依据。以Javed等所述趋势性和单调性指标对各特征量进行评价,确定选取RMS、MQE作为特征量用于预测。选取10组(分别编号为1~10)失效样本进行分析,失效临界点阈值设为0.105MQE振幅单位,据此得到10组失效样本的真实寿命值,如表1所示。由表1知,各轴承寿命值存在明显差异。由于空间应用的特殊性,滚动轴承失效形式往往为精度失效,而不会出现如裂纹等破坏性故障,故可认为各轴承同一特征量服从于一潜在的平滑随机过程。此外,由于单个轴承全寿命试验长达数月,维持模拟空间环境的众多附加设备以及测试系统的故障导致部分测试数据异常或缺失。 图1 寿命预测算法流程图Fig.1 Flowchart showing the proposed life prediction method 表1 10组试验轴承失效时间Tab.1 The failure times for the ten bearings 为分析失效样本数对预测性能的影响以及本文方法在利用截尾样本方面的有效性,同时考虑到常规寿命预测方法仅利用失效样本进行预测建模,将10组样本中编号为8~10的三组样本作为模拟测试样本,并进行以下三类对比试验: (1)试验1:将编号为1~3共三组样本作为已知失效样本用于LSSVM模型训练; (2)试验2:将编号为1~7共七组样本作为已知失效样本用于LSSVM模型训练; (3)试验3:将10组样本中前三组作为已知失效样本,将编号为4~7的四组样本进行截断以模拟截尾样本,应用本文方法进行模型训练。 基于试验1和试验2中参考样本分别进行建模,并对三组测试样本在其各自有效监测点分别进行预测。采用寿命百分比的绝对平均误差和误差方差两项指标对预测性能进行评价。表2最后一列给出了试验1和试验2的预测结果统计。显然,随着失效样本数目增加,试验2所得预测结果的绝对平均误差0.116 3明显优于试验1所得绝对平均误差为0.157 7。 图2 截尾样本相似性度量指标与最优寿命值Fig.2 Similarity measures and the estimated lifetime for the truncated sample表2 不同样本条件下寿命预测结果Tab.2 Life prediction results using different sample 试验类型统计量稀疏程度/%251020406080100试验1(3组失效样本)试验2(7组失效样本)试验3(3组失效样本+4组截尾样本)绝对平均误差0.21190.19420.1560.16870.14460.14210.15210.1577误差方差0.20350.15330.13280.13990.13010.16030.15690.1730绝对平均误差0.13490.12690.11570.11650.11630.11420.12430.1163误差方差0.12130.11360.11670.11170.11300.10810.12010.1123绝对平均误差0.13930.12570.12050.12780.11440.12080.12350.1193误差方差0.12420.10960.11410.11510.11420.11560.12040.1178 将本文方法和现有寿命预测方法预测性能进行对比。对比用预测方法包括武斌等[20]提出的基于相似性的机械设备寿命预测方法、Satishkumar等[21]以及Dong等[22]分别提出的基于SVM的轴承寿命预测方法,以下分别简称相似性方法、Satishkumar方法以及Dong方法。考虑到各方法预测输出不一致,统一将各预测输出换算为测试样本寿命百分比后,再计算测试样本预测结果统计指标。表3给出了四种不同预测方法在试验3样本条件下(编号1~3样本模拟失效样本、编号4~7样本模拟截尾样本)的预测性能对比结果。由表3知,相比于本文方法,相似性方法、Satishkumar方法以及Dong方法的预测精度较低,这主要是因为这三种方法均未能实现截尾样本的利用。 表3 不同寿命预测方法预测性能Tab.3 Prediction performance ofdifferent life prediction methods 为进一步验证本文方法在利用不完全监测序列进行寿命预测的有效性以及数据稀疏程度对算法性能的影响,在不同数据稀疏程度下进行寿命预测试验。试验中,在稀疏度α时,对于参考样本Sk,k=1,2,…,仅有αNk个监测点数据被随机选取作为已知数据。依然将10组样本中编号为8~10的三组样本作为模拟测试样本,并在不同数据稀疏程度下开展前述三类对比试验(试验1、2、3)。考虑到数据稀疏往往导致样本真实寿命值无法获取,试验中仍假设所有模拟失效样本的真实寿命值是已知的。 图3给出了在2%,5%,10%,20%,40%,60%,80%以及100%共计八种不同稀疏度下依据三类训练样本得到的单次预测结果的绝对平均误差,注意到在极少量失效样本条件下,预测误差(试验1结果)随着数据稀疏度的增大显著增大;当失效样本数目增加后,数据稀疏度的增大所导致的预测误差增加并不明显(试验2结果),这主要是因为更多的样本数据可用于模型训练。为降低训练样本监测点数据随机选取对预测结果的影响,在同一稀疏度重复进行监测点选取及预测过程5次,取各次结果的均值作为最终预测性能评价值。表2给出了不同稀疏度下预测结果统计指标。由表2知,不同稀疏度下试验3预测结果接近于基于七组失效样本的试验2结果,较仅基于三组失效样本的试验1可以取得更小的绝对平均误差和误差方差,这主要是得益于本文方法对截尾数据的利用。 图3 不同稀疏程度下预测结果Fig.3 Prediction results under different sparse levels 提出一种融合失效样本和截尾样本的滚动轴承寿命预测方法,通过退化趋势建模、截尾样本最优寿命值估计以及样本全寿命阶段内特征向量重构估计,实现了截尾样本有效利用和稀疏采样条件下的建模预测,以更切合工程实际应用需求。利用地面模拟空间环境下滚动轴承性能退化振动数据验证了本文方法有效性。为使本文方法适用于更多场景下的寿命预测问题,后续需要将其在更多类型设备的性能退化数据集上进行验证,并进行优化完善。 [1] HENG A, ZHANG S, TAN A C C, et al. Rotating machinery prognostics: state of the art, challenges and opportunities[J]. Mechanical Systems and Signal Processing, 2009, 23(3): 724-739. [2] AN D, KIM N H, CHOI J H. Practical options for selecting data-driven or physics-based prognostics algorithms with reviews[J]. Reliability Engineering & System Safety, 2015, 133: 223-236. [3] 申中杰,陈雪峰,何正嘉,等. 基于相对特征和多变量支持向量机的滚动轴承剩余寿命预测[J]. 机械工程学报,2013,49(2):183-189. SHEN Zhongjie, CHEN Xuefeng, HE Zhengjia, et al. Remaining life predictions of rolling bearing based on relative features and multivariable support vector machine[J]. Chinese Journal of Mechanical Engineering, 2013, 49(2): 183-189. [4] TIAN Z, WONG L, SAFAEI N. A neural network approach for remaining useful life prediction utilizing both failure and suspension histories[J]. Mechanical Systems and Signal Processing, 2010, 24(5): 1542-1555. [5] LU C, TAO L, FAN H. An intelligent approach to machine component health prognostics by utilizing only truncated histories[J]. Mechanical Systems and Signal Processing, 2014, 42(1/2): 300-313. [6] WIDODO A, YANG B S. Machine health prognostics using survival probability and support vector machine[J]. Expert Systems with Applications, 2011, 38(7): 8430-8437. [7] FANG X, ZHOU R, GEBRAEEL N. An adaptive functional regression-based prognostic model for applications with missing data[J]. Reliability Engineering & System Safety, 2015, 133: 266-274. [8] WU Y, LIU Y. Functional robust support vector machines for sparse and irregular longitudinal data[J]. Journal of Computational and Graphical Statistics, 2013, 22(2): 379-395. [9] WANG J L, CHIOU J M, MÜLLER H G. Functional data analysis[J]. Annual Review of Statistics and Its Application, 2016(3): 257-295. [10] MÜLLER H G, ZHANG Y. Time-varying functional regression for predicting remaining lifetime distributions from longitudinal trajectories[J]. Biometrics, 2005, 61(4): 1064-1075. [11] ZHOU R, GEBRAEEL N, SERBAN N. Degradation modeling and monitoring of truncated degradation signals[J]. IIE Transactions, 2012, 44(9): 793-803. [12] ZHOU R R, SERBAN N, GEBRAEEL N, et al. A functional time warping approach to modeling and monitoring truncated degradation signals[J]. Technometrics, 2014, 56(1): 67-77. [13] MÜLLER H G, ZHANG Y. Time-varying functional regression for predicting remaining lifetime distributions from longitudinal trajectories[J]. Biometrics, 2005, 61(4): 1064-1075. [14] JAVED K, GOURIVEAU R, ZERHOUNI N, et al. Enabling health monitoring approach based on vibration data for accurate prognostics[J]. IEEE Transactions on Industrial Electronics, 2014, 62(1): 647-656. [15] 肖婷,汤宝平,秦毅,等. 基于流形学习和最小二乘支持向量机的滚动轴承退化趋势预测[J]. 振动与冲击,2015,34(9):149-153. XIAO Ting, TANG Baoping, QIN Yi, et al. Degradation trend prediction of rolling bearing based on manifold learning and least squares support vector machine[J]. Journal of Vibration and Shock, 2015, 34(9): 149-153. [16] BERRENDERO J R, JUSTEL A, SVARC M. Principal components for multivariate functional data[J]. Computational Statistics & Data Analysis, 2011, 55(9): 2619-2634. [17] MERCER J. Functions of positive and negative type, and their connection with the theory of integral equations[J]. Philosophical Transactions of the Royal Society of London. Series A, Containing Papers of a Mathematical or Physical Character, 1909, 209(456): 415-446. [18] YAO F, MÜLLER H G, CLIFFORD A J, et al. Shrinkage estimation for functional principal component scores with application to the population kinetics of plasma folate[J]. Biometrics, 2003, 59(3): 676-685. [19] HUANG R, XI L, LI X, et al. Residual life predictions for ball bearings based on self-organizing map and back propagation neural network methods[J]. Mechanical Systems and Signal Processing, 2007, 21(1): 193-207. [20] 武斌,李璐,宋建成,等. 基于相似性的机械设备剩余使用寿命预测方法[J]. 工矿自动化,2016,42(6):52-56. WU Bin, LI Lu, SONG Jiancheng, et al. Approach for remaining useful life prediction for mechanical equipment based on similarity[J]. Industry and Mine Automation, 2016, 42(6): 52-56. [21] SATISHKUMAR R, SUGUMARAN V. Estimation of remaining useful life of bearings based on support vector regression[J]. Indian Journal of Science and Technology, 2016, 9(10): 1-7. [22] DONG S, SHENG J, LIU Z, et al. Bearing remain life prediction based on weighted complex SVM models[J]. Journal of Vibroengineering, 2016, 18(6): 3636-3653. Lifepredictionforrollingbearingsutilizingbothfailureandtruncatedsamples ZHANG Yan1, TANG Baoping1, HAN Yan1, CHEN Tianyi2 (1. The State Key Laboratory of Mechanical Transmission, Chongqing University, Chongqing 400044, China;2. China Aerodynamics Research and Development Centre, Mianyang 621000, China) To overcome the limitations that the traditional bearing life prediction method relies on a database of failure samples and it cannot effectively utilize truncated samples, an intelligent method utilizing both failure and truncated samples was proposed for bearing life prediction. Firstly, the trend model for features characterizing bearing degradation was constructed based on the function principal component analysis (FPCA), and each feature was decomposed into a mean value, an eigenvector and a score vector of function principal components (FPC-scores). Secondly, the optimal life value of each truncated sample was estimated by minimizing the similarity index between its score vector and those of failure ones. Thirdly, all features in the whole life duration of each sample were estimated and reconstructed based on the feature trend model to generate training data. Finally, the prediction model was constructed based on a least square support vector machine for bearing life prediction. The test results of rolling bearings’ life prediction showed that the proposed method can improve the bearing life prediction accuracy with truncated samples, and it is robust to a certain level data missing. life prediction; failure sample; truncated sample; function principal component analysis; bearing 国家自然科学基金(51275546;51375514);中央高校基本科研业务费(106112016CDJZR288803) 2016-08-25 修改稿收到日期:2016-11-02 张焱 男,博士生,1989年生 汤宝平 男,博士,教授,博士生导师,1971年生 TH212;TH213.3 A 10.13465/j.cnki.jvs.2017.23.0024 建模预测

5 实例分析

6 结 论