汽车线束智能制造基础(二)

——组装过程控制

2017-12-27刘贵春滕熙伟杨旭红

刘贵春,杨 峰,滕熙伟,李 政,杨旭红

(营口阿部配线有限公司,辽宁 营口 115004)

汽车线束智能制造基础(二)

——组装过程控制

刘贵春,杨 峰,滕熙伟,李 政,杨旭红

(营口阿部配线有限公司,辽宁 营口 115004)

实现“汽车线束智能化制造”,首先要从端子压接开始,然后是组装过程控制,这个过程是产品的品质提升、生产效率提高的重要过程,它的管理水平决定着公司发展与壮大。组装线现场监控流程如图1所示。

图1 组装现场监控流程图

1 生产准备

1.1 操作工定岗签到

班长使用扫描枪扫描操作工ID,监控系统自动判定该操作工是否为指定的本生产线作业人员。

定岗扫描存在3种情况:①操作工到岗;②操作工缺勤;③操作工替岗。

签到完毕后监控系统会根据签到结果不同,给出相应提示:定岗相符亮绿灯,不符亮红灯。当操作工缺勤时,也会亮红灯提示当前作业状态发生变化。如图2所示。

图2 签到界面

1.2 生产叫料

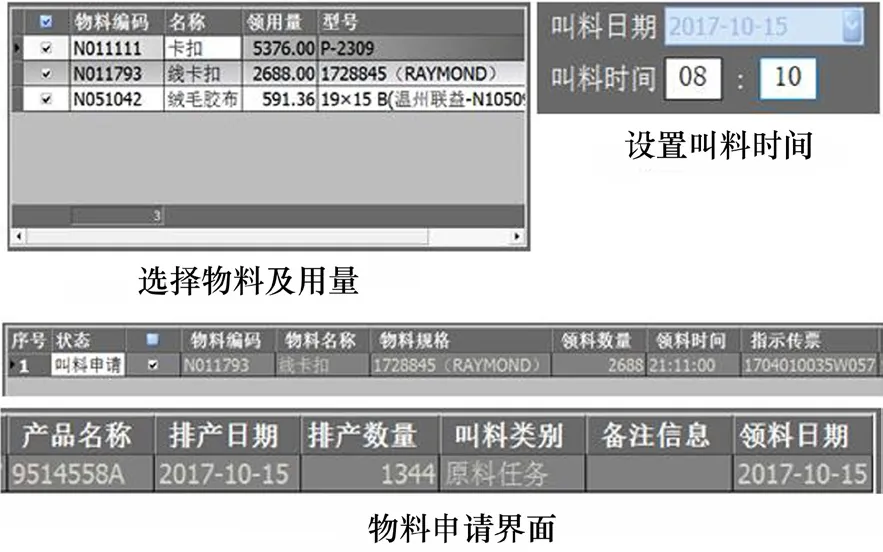

1)首先领取要加工的传票任务,勾选系统自动带出加工该产品的原材料列表,补充领用数量,填写叫料时间,确认后完成叫料申请。系统会将叫料电脑与二级仓库电脑同步,叫料申请立即显示到二级仓库管理员电脑中。如图3所示。

图3 生产叫料

2)二级库管理员根据叫料申请,进行生产材料的配送。

配料分为2种物料:一种为原材料,另一种为半成品材料。

原材料配料原则:按供应商生产日期先进先出原则,叫料申请会自动指示出最早生产的材料当前所在的库存位置信息。

半成品配料原则:按同一批次半成品配料,系统会在二级仓库电脑屏幕上自动显示出与叫料工位同一生产批次的所需半成品材料所在库位位置信息。

仓库管理人员根据系统指示的位置信息找到材料盛放的转序箱,使用PDA扫描条码完成材料出库,将配送材料通过货架滑道送到指定的智能派送AGV车上,勾选任务后AGV自动发车将生产线所需材料配送至指定叫料工位。图4为AGV控制系统,图5为PDA配料下架,图6为AGV送料中。

3)材料接收。AGV将配料送至目的地后,操作工使用条码扫描枪扫码接收配料,依次扫描AGV条码、材料转序箱条码或者原料条码,最后扫描当前所在的工位条码,点击接收完毕,完成材料接受步骤,AGV在接料成功后自动发车回到原料二级库待命。图7为物料接收界面。图8为配料接收中。

图4 AGV控制系统

图5 PDA配料下架

图6 AGV送料中

图7 物料接收界面

1.3 始业点检

每日生产加工前,系统要求对当前生产线材料、图纸、指导书、工具进行检测,并由班长进行确认审核,审核通过后开始本生产线生产作业。图9为点检记录,图10为班长审核界面,图11为始业点检主界面。

图8 配料接收中

1.4 组装线设备检测

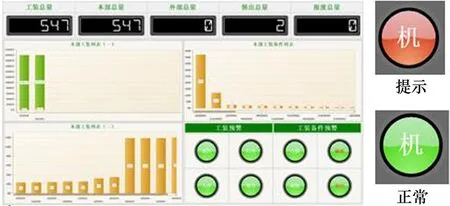

检测内容包括:电检设备、工装设备是否为加工当前产品指定设备,设备是否在使用有效期内,是否已完成正常点检,如果以上有一项内容不符合不满足要求则亮红灯提示,正常亮绿灯。图12为工装管理界面。

2 生产组装

2.1 生产投料

图9 点检记录

图10 班长审核界面

图11 始业点检主界面

图12 工装管理界面

领取待加工的传票任务后进行生产投料,投料包括2种物料:一种为原材料,校验投料种类、投入数量;另一种为半成品,校验是否为同一批次半成品。如果与当前任务不符,则扫码投料提示非该批次物料。

当其中任何一项不符,将亮红灯提示,全部符合亮绿灯 (非工程技术指定物料不能投入生产)。图13为生产投料界面。

2.2 首件检测

图13 生产投料界面

投料结束后,进行首件加工并完成首件检测。首检需要检测五大方面:设备检测、始业点检、首件测量检测、外观检查、通电导通检测,任何一项不合格禁止通过首检。图14为首检主界面,图15为测量检测,图16为外观检查,图17为通电导通检测、设备检测、始业点检。

图14 首检主界面

图15 测量检测

图16 外观检查

3 成品检测

产成品在组装过程中分5批次抽检,检测结果实时显示,并作出相应的提示,检测人员检测结果及检测时间记录在系统中。图18为成品检测主界面。

4 工时统计

完成当前产品的加工后,完结任务按各个工序统计操作工的加工工时。完结任务时,每道加工工序的任务传票与该工序的操作者一一对应方便日后追溯查询。图19为工时统计主界面。

图17 通电导通检测、设备检测、始业点检

图18 成品检测主界面

图19 工时统计主界面

5 现场装箱

成品检查及包装完毕后,扫描箱码进行装箱,将当前加工该产品的工位、装箱人员、加工的传票与包装箱条码等信息与该成品箱码对应。装箱界面如图20所示。

图20 装箱界面

6 成品入库

扫描完毕后,操作者选择点击叫车将指令发给成品库,成品库人员根据指令发送AGV车将成品自动运回临时库位。返回成品库临时库位后完成产成品入库流程。入库流程如图21所示。

图21 产成品入库流程

7 结束语

以上,通过对汽车线束组装现场生产过程的控制与管理,使组装作业者由原始手工录入数据、凭借工作经验判断材料是否可用、材料完全需要人工的物流方式,改变为快速准确的扫描式采集数据、系统自动鉴别物料、智能化AGV物流派送方式,大大减少系统数据录入时间,减少和降低了作业员工及生产管理人员的时间及成本,提高了组装生产作业的综合效率,初步实现了现场作业记录少纸到最终无纸化、工资核算自动化、产品品质可追溯准确化的现代化企业的管理目标。为实现中国制造2025在汽车线束制造领域作出了先行实现了探索。

U463.62

B

1003-8639(2017)12-0025-04

2017-10-26

(编辑 杨 景)