欧姆加热技术在食品加工中的应用进展

2017-12-26单长松李法德王少刚赵子彤陈超科吴澎

单长松,李法德,王少刚,赵子彤,陈超科,吴澎*

1(山东农业大学 食品科学与工程学院,山东 泰安, 271018)2(山东农业大学 机械与电子工程学院,山东 泰安, 271018)

欧姆加热技术在食品加工中的应用进展

单长松1,李法德2,王少刚2,赵子彤1,陈超科2,吴澎1*

1(山东农业大学 食品科学与工程学院,山东 泰安, 271018)2(山东农业大学 机械与电子工程学院,山东 泰安, 271018)

欧姆加热是一种新型食品热加工技术,在食品物料的快速均匀加热及提高食品安全性及质量方面有巨大的应用潜力。由于该技术在实际应用中受物料自身电导性、电场强度等因素影响,国内的研究仍处于起步阶段,相较于国外在处理含颗粒食品、含蛋白食品加工的广泛应用,甚至在太空任务中食品加工方面的尝试,存在着较大差距。文中阐述了欧姆加热技术的原理、特点、国内外欧姆加热装备的研发现状及该技术对食品原料中酶、微生物、风味与营养成分等方面的影响,并对该技术在食品加工中的应用现状进行了讨论和总结。

欧姆加热;电导率;酶;微生物;食品加工

热加工是食品加工中主要的工艺环节之一,按照被加热食品物料的导热方式,可以分为:表面热传导方式(间接加热法)和体积加热方式。目前,国内食品加工领域多采用间接加热法。但是,间接加热法由于其热表面的存在,被加热食品物料的品质会显著降低,并且热能利用率低[1]。人们迫切要求食品热加工过程中最大限度地保留食品物料的营养成分以及色、香、味,高效率地利用能源也越来越引起社会的重视[2]。

欧姆加热(ohmic heating,也称为通电加热、纯电阻加热等)、微波加热(microwave heating)、脉冲电场加热(pulsed electric fields heating)、射频加热(radio frequency heating)等均是常见的新型体积加热方法[3]。欧姆加热概念于19世纪初提出,并逐渐利用于处理液态流体食品以及罐头的初步热加工。20世纪初,欧姆加热技术逐渐走向成熟,尤其在罐头食品的热加工、法兰克福香肠和类似食品的热加工和牛奶的低温杀菌工艺方面,并得到初步的商业化推广。但是,受限于当时的科学技术,欧姆加热装置中电极材料的电化学腐蚀问题、温度控制问题和电极表面的食品粘附问题极大的限制了该技术的推广。直到20世纪末,新型电极材料(钛、铂等电极)的出现以及电子技术的发展、欧姆加热控制系统的设计优化,使得欧姆加热技术重新受到人们的重视,欧姆加热技术在食品原材料的解冻及烫漂等方面的应用逐渐被推广[4]。连续式电阻加热器专利的获得及在含颗粒食品的应用极大的促进了欧姆加热技术的商业化发展。欧美日发达国家的欧姆加热技术日趋成熟并被逐步推向实用化,例如广泛应用于法兰克福香肠(frankfurters)或热狗(hotdog)的加工、军队膳食及航空航天中的食物和废弃物的处理等。

到目前为止,世界上在运转的欧姆加热系统装置共计30多套,主要集中在日本、美国和欧洲等发达国家和地区,例如日本的ISUMI Food Machinery、Frontier Engineering,英国的C-Tech Innovation等,主要被用于生产常温或冷冻冷藏流通的高品质、高附加值食品[5]。以日本的技术最为成功,主要用于生产含整粒水果的酸乳酪等产品的原材料杀菌等。该技术也被雀巢公司(Nestle Corporation)用于生产调理食品供应于餐饮市场。欧姆加热技术依其自身的优点,在加热高黏度、富含蛋白质的食品方面有独特的优势,在大块冷冻食品的加热与解冻以及在食品的无菌加工环节中均有着很大的研究空间和发展潜力。

1 食品欧姆加热技术的原理

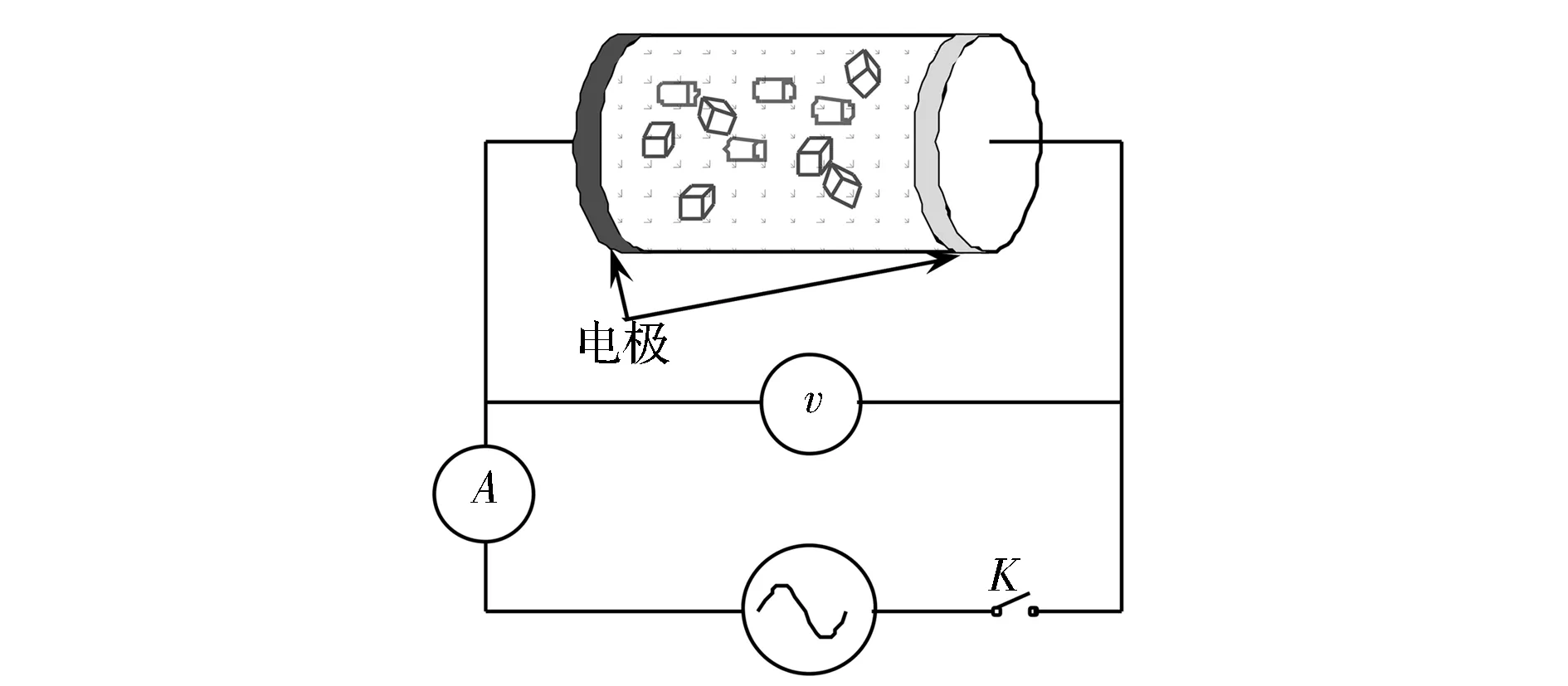

欧姆加热又称焦耳加热,其原理是利用食品物料自身的电导特性来加工食品,其电导方式是依靠食品物料中电解质溶液离子或熔融的电解质的定向移动。绝大多数食品物料含有可电离的酸或盐,并表现出一定的电阻或电阻抗特性,当食品物料的两端施加电场时,通过食品物料自身的阻抗可在流进其内部的电流作用下产生热量,使物料得以加热。其原理图如图1所示。

图1 欧姆加热原理图Fig.1 Schematic diagram illustrate the principle of ohmic heating

2 食品欧姆加热技术的特点

2.1 加热均匀、不需传热面、不影响食品的品质

食品物料加热的历程以及“冷点”的定位是2个非常重要的因素。传统的加热方式均需要传热面,热量直接或间接的通过传热面和传热介质传递至被加热物体,在传热面临近区域存在较大的温度梯度。对于富含蛋白质或者黏稠液体食品,传热面附近的食品原料会发生局部过热现象,从而发生传热面焦糊现象,对物料内部加热历程和“冷点”的控制比较困难。而欧姆加热系统的热量是根据焦耳效应产生的,即电流通过导电物料时,物料内任意一点单位体积的发热功率正比于物料在该点的电导率和电场强度的平方的乘积成正比。当被加热物料各向同性时,欧姆加热没有传统加热过程中热量传递所需的温度梯度。因此,通电加热可以有效地控制物料内部的加热历程和冷点。周亚军等研究了含颗粒液态食品在欧姆加热过程中的温度场,结果表明,被加热物料的温度分布接近于均匀温度场[6]。欧姆加热方式在不改变猪里脊肉硬度和弹性的同时还可以改善其嫩度等质构特性[7]。LEIZERSON等[8]研究了欧姆加热对橙汁风味物质的影响,欧姆加热的果汁风味物质含量明显优于传统加热方式,且欧姆加热技术能够显著延长产品的货架期。此外,与传统加热方式相比,欧姆加热技术在加热黏稠(糊状)、块状和易碎食品方面有独特的优势,且加热后食品物料的品质优于传统加热方式获得的食品[5, 9-11]。

2.2 加热速度快、不受物料尺寸和形状的影响

食品原料的加热速度取决于单位时间内物料所获得的热量。传统加热方式中被加热物料所需的热能通过热传导的方式间接来源于化石燃料,而欧姆加热方式中的热能直接由物料自身的阻抗在电流作用下产生,因此,后者的加热速度远远大于前者。欧姆加热可以实现高温短时(HTST)或超高温(UHT)处理,保证产品的品质[12-14]。

相对于传统的加热方式,欧姆加热不但可以均匀快速的对食品物料加热,而且基本不受食品物料尺寸和形状的限制。对于含颗粒的固液混合食品加工方面,可加工物料的颗粒尺寸可达40 mm;无需液相传热介质,固液比可达70%,约为传统加热方式最大限度的2倍。欧姆加热是一种新型的电物理体积加热法,无需借助传热面和介质间的温度差作为传热动力,加热程度和速率由被加热物料的电导率决定,热量渗透深度不受食品物料大小、形状的限制。而微波加热的热量源自食品原料内部的水分子或其他极性分子在高频电磁波作用下振动摩擦生热,由于食品原料中各部分组分、大小和形状互不相同,所吸收的电磁波也不相同,这在很大程度上制约了电磁波加热的均匀性和穿透深度。

2.3 能效高、环境友好

整个欧姆加热系统主要由电源及其控制系统、流量控制系统、欧姆加热室和数据采集系统等组成,整体加热功能的启动和停止通过电源控制系统完成,容易实现自动化。欧姆加热工业化生产加工过程中,不同物料时切换时无需清洗设备,操作简单。整个欧姆加热系统中除动力泵外无其它运动部件,整体操控简单。欧姆加热的热量由物料自身的阻抗在电流作用下产热,热能损失较小,与微波加热、射频加热等电加热方法相比,欧姆加热的能量转化效率可达95%以上,约为传统加热转化率的2倍,能够更高效的利用电能,并且不存在热惯性。因此,欧姆加热技术应用于商业化生产可在降低生产成本、提高生产效率的同时保护环境,应用前景广阔。

3 影响食品欧姆加热的主要因素

3.1 食品物料的物理化学性质及其随温度的变化规律

由欧姆加热的原理可知,欧姆加热过程中单位体积的发热功率与食物物料内部电场强度的平方以及食品物料的电导率成正相关关系[15]。前者可以通过调整电极间距和电压进行调整,因此,影响欧姆加热最重要的因素便是食品原料的电导率及其随温度的变化特性。研究表明,常温常压条件下(25 ℃,101 kPa),适于欧姆加热的食品原料的电导率应在0.01~10 s/m之间。若物料电导率低于最低值或高于最高值,则物料会由于其自身阻抗太大或太小无法被加热。由于部分食品物料的电导率随物料温度呈非线性变化关系,尤其是富含油脂或包含生淀粉颗粒的食品物料。因此,使用欧姆加热技术对这类物料加工时须考虑温度对电导率的非线性影响因素。

3.2 欧姆加热系统电源类型

电源作为整个欧姆加热系统的供电设备,其选择会直接影响欧姆加热对食品物料的处理效果。欧姆加热的电源主要有两类:直流电源和交流电源。由于直流电源常在电极-食品界面产生电化学反应而造成电极的腐蚀和对食品的污染,所以不常用。交流电源又可分为低频交流电源(50 Hz或60 Hz)和高频交流电源。早期用于欧姆加热技术研究所使用的电源均为低频交流电源,随着对欧姆加热技术研究的深入,发现低频率电源也会引起物料中水和其他组分的电解,而高频率电源能够有效降低电极材料的电化学腐蚀问题和极板粘附污染问题[16-18],这使得高频交流电源逐渐成为商业化发展的需求。高频交流电的获取主要由两种方式:功率放大型(图2-a)和开关电源型(图2-b)。前者是利用功率放大器将信号发生器发生是任意频率的信号升压后作为欧姆加热系统的电源使用。该种类型的电源的频率、波形以及电压等可以通过调节信号发生器或功率放大器实现精密控制,但能效较低,只适合实验室研究使用。熊秀芳[19]使用该类型的电源作为欧姆加热系统的电源,对豆腐凝胶过程中的流变特性就进行了研究。而开关电源型电源则是首先对商用电源进行整流等处理,使交流电转换为直流电,然后利用大功率IGBT将直流电转化为频率和幅值可调的方波交流电供欧姆加热系统使用。该类型电源能效较高,是目前商业化应用在最多的电源设备。李法德等[20-22]设计了该类型的电源作为欧姆加热系统的供电装置,电压幅值达400 V,电源频率在50~25 kHz连续可调,占空比在10%~90%连续可调,最大输出功率达16 kW,并使用该电源对豆浆中的酶以及其他理化指标进行一系列的研究[23]。LIMA等[24]使用不同频率和波形的电源对萝卜组织电导率的影响进行了研究,发现频率和波形对物料电导率均有一定等的影响。

图2 欧姆加热电源类型Fig.2 Power supply types of ohmic heating

3.3 加热室结构特征

3.3.1 电极材料的选择

电极是食品欧姆加热装置必不可缺的组成部分,每个欧姆加热装置包含2个或2个以上的电极。电极材料的选择是影响食品欧姆加热效率的重要因素之一。自19世纪初欧姆加热技术被提出之后,电极材料一直是制约其推广的重要因素,随着新型电极材料的出现,不同的导电材料例如铝电极、石墨电极、铂金电极、钛电极、不锈钢电极、镀铂-钛电极、铑-不锈钢复合电极均做过尝试[25]。当用铝作电极时,如果电场的变化频率大于离子的扩散移动速度时,会发生食品物料的分解和电极腐蚀。金属钛的化学性很稳定,不容易被腐蚀,适于作欧姆加热的电极,但是其成本较高,加工性能不好。综合考虑材料的价格、阻值以及对食品质量的影响等因素,不锈钢材料是制作欧姆加热电极的最佳材料,同时,合理的控制电源的频率可以有效减弱电极的腐蚀和蛋白质在电极表面上的粘附问题[16, 26-27]。

3.3.2 加热室结构的设计[27]

常见的欧姆加热装置可分为2种:批式欧姆加热设备和连续式欧姆加热设备。两者的主要差别是后者需要一个管道系统用泵来输送食品物料。无论是批式欧姆加热设备还是连续式欧姆加热设备,加热室都是非常重要的部件。

典型批式欧姆加热装置的加热室设计有以下2种:一个绝缘圆筒及一对电极组成圆筒状加热室(表1a)、一个绝缘立方体盒及一对电极组成的盒装加热室(表1b)。JUN和SASTRY设计了一种由一对“V”形薄片电极和绝缘的软包状材料组成的可变形加热室(表1c),用于长时间太空旅行任务中食品的加热。此外,另一种加热组合式加热室(表1d)是由一对金属极板和电极加热装置组成,可用于加热馅饼或者汉堡包之类的固态食品。

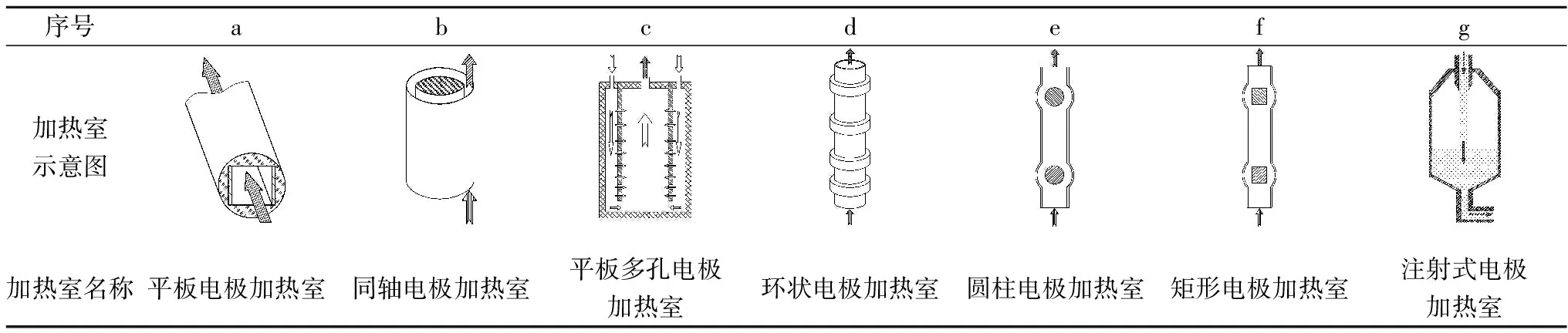

相对于批式欧姆加热的加热室设计,连续式欧姆加热设备的加热室的类型更加多样,人们可以根据食品种类和性质的不同,设计或选用不同形式的加热室。根据食品物料流动方向与电场方向的关系,可以将连续式欧姆加热的加热室分为错流式和并流式两大类,前者的食品物料流动方向与电场方向垂直,而后者则是平行的。错流式平板电极环状电极加热室(表2a)是由一个绝缘的管状材料以及安装在管道内壁的一对或几对金属电极组成;错流式同轴电极加热室由一个金属外筒和金属内筒同轴组合而成,食品物料从二者构成的空间中通过(表2b)。错流式平板多孔电极加热室(表2c)由一个绝缘材料构成的加热室以及位于其内部的一对多孔平面金属极板组成,食品物料从两侧的进料口进入,然后通过极板上的孔或者从加热室底部缝隙进入加热区域,但加热室的清洁问题比较难解决。并流式环状电极加热室(表2d)是由分段绝缘管和安装在绝缘管之间金属环状电极组成。这种加热室可以通过增加电极的对数来实现对食品物料的梯度加热。并流式圆柱(表2e)或矩形电极加热室(表2f)是由绝缘管状材料和一对圆柱或矩形金属电极组成。并流式注射式电极加热室(表2g)由上下一对金属极板及两侧的绝缘材料组成罐状加热室,但食品物料只能从上侧进入加热室,且整个加热过程须控制物料流速,正常工作期间不能断流。

表1 批式欧姆加热装置的加热室及电极Table 1 Heating chamber and electrode of static ohmic heating system

表2 静态欧姆加热装置的加热室及电极Table 2 Heating chamber and electrode of continuous ohmic heating system

3.4 固、液混合食品物性参数的匹配

采用欧姆加热方法对固、液混合物料进行加热处理时,固体颗粒(块状)的几何特征、尺寸及其分布、与电场的方位关系和所占比例等均会影响欧姆加热的效果。若被加热的食品物料中固相物料颗粒过大,则导致单位体积所含液相介质变小,无法保证物料流经电场时的加热效果[28-29],一般情况下,要求食品物料中固相物料的颗粒直径不超过40 mm;相反,在批式欧姆加热装置中,若被物料中固相颗粒过小,则可能导致固相颗粒集中漂浮于物料上方,无法保证整体的加热效果。食品物料单位体积内的密度太大或太小,会导致物料沉积或漂浮于加热室的上下部,造成加热效果不佳或物料品质的降低。此外,由于食品原料中的如冰、骨、脂肪、气体等属于非导电性物质,因此不能被加热,需要靠热传导获得能量,会造成物料的局部过热。为解决上述问题,一般要求对食品物料进行一定的预处理,如除去物料中的非电解质、对颗粒食品进行预煮、调节液相和固相的电导率等,使物料各处液固两相的混合比保持一致,以保证加热效果。此外,由于淀粉糊化时会导致物料电导率的变化,预处理工艺还可以解决加热过程中由于电导率变化所一起的一系列问题。

被加热物料中固体的方向也会影响欧姆加热效果。例如,蔬菜在欧姆加热过程中,不同的放置方向(与电场垂直或平行)会影响自身的电导率。如李修渠、杨玉娥、李秀芝等也发现猪肉纤维方向与电场的方向垂直时,其电导率最小[7, 29-30]。因此,当物料中固体的体积相对较大时,其与电场的方向也会影响欧姆加热效果,但方形和球形的固相颗粒不存在该问题。

此外,由于欧姆加热技术的特点,食品中含有非电解质气体(如氮气、空气等)、非电解质液体(如脂肪、油、醇和糖浆)或非金属固体(如骨、纤维素、冰、生淀粉粒等)的部分不能被加热。若食品原材料自身的导电性较差,则同样不能被加热,但在这种情况下,实际加工过程中可以通过添加适当的电解质溶液达到被物料加热的目的。

4 欧姆加热技术在食品加工中的应用

欧姆加热技术作为21世纪最具前景的新型食品加热技术,可广泛应用于食品的杀菌、灭酶、漂烫及解冻、发酵等加工工艺。与传统的加热方式相比,欧姆加热更适合于加工高蛋白食品原料、高黏度食品原料和固液混合食品的高温瞬时加热,并能最大限度的保持食品的鲜度和风味等。

4.1 食品加工中的杀菌

杀菌是食品加工中的重要环节,食品欧姆加热技术中温度场与电场的耦合作用,可以在加快对食品中的微生物及酶等灭活和钝化过程的同时,最大限度地保证食品的品质[31]。对于固、液混合食品物料的加工,当固相物料达到杀菌目的时,过高的温度或过长的加热杀菌时间会使液相物料和固相食品物料表面的品质降低。欧姆加热由于其自身的特点,可以有效解决液相与固相食品加热不一致的矛盾,通过调整两者的电导率,可实现固液混合食品的同步加热和高温瞬时加热杀菌。欧姆加热技术应用于对食品物料的杀菌最早可追溯至19世纪末,最初被应用于对液体原料的杀菌[9],受限于当时落后的食品无菌包装技术,该技术仅能用于罐装食品的加工,且需要特制的包装罐,并没有得到商业化推广。20世纪初,随着欧姆加热技术的日趋成熟,欧姆加热技术逐渐在带颗粒食品灭菌和乳制品加工方面取得突破进展[24, 32]。1937年GETCHELL[33]设计了带有温控装置的连续式欧姆加热装置,以石墨为电极,用水作为电极冷却液,防止电极过热,该装置主要用于牛奶的巴氏杀菌,与传统的巴氏杀菌(62 ℃,30 min)相比,该系统可以在15 s内将牛奶加热至71 ℃,基本实现了高温瞬时杀菌,且电能利用率高达95%~98%。但是,由于缺少合适的电极材料等问题以及石油、天然气价格的降低,使得该技术未得到推广。随后,对欧姆加热杀菌的研究逐渐转向实验室研究,例如建立欧姆加热杀菌数学模型等[34]。至20世纪末,随着新型电极材料的出现和电子技术的发展以及电场作用下细菌细胞出现“电穿孔”效应的发现[35~36],欧姆加热技术又重新引起了人们的重视。SWARTZEL等[37]将欧姆加热技术应用于液态鸡蛋的杀菌工艺。日本将欧姆加热技术应用于豆腐的加热和凝固工艺,极大地降低了成本。英国APV Baker公司设计制造了用于含颗粒流体食品的欧姆加热杀菌装置,并获得了商业应用许可证。目前,该公司设计制造的商业化APV FX系列巴氏消毒系统主要应用于对果汁和牛奶的加工,工作能力可达40 000 L/h,能够单独作为杀菌系统与其他加工工艺组成热装罐生产线。食品欧姆加热技术的商业化应用进入了崭新的阶段。21世纪初,欧姆加热技术在牛奶以及果汁杀菌中研究逐渐深入,并建立了杀菌的数学模型,确定和优化了欧姆加热技术参数,在保证食品质量的同时保证杀菌效果[32]。此外,欧姆加热技术还可以与无菌包装技术相结合,提高生产率。

4.2 食品烫漂与钝酶

传统的烫漂工艺是将切分或未切分的食品原料置于沸水或热蒸汽中,进行短时间的热处理,使原料中的酚酶或过氧化酶钝化或者失活,从而达到延长产品货架期的目的。烫漂质量会直接影响产品的品质。相对于传统烫漂,将欧姆加热技术应用于烫漂可有效缩短烫漂时间[28]。最早的商业化欧姆加热烫漂系统可追溯至20世纪70年代,由SVENSSON等[38]研发并用于油炸土豆片的烫漂处理,当电压为380 V时,原料中的过氧化物酶的钝化速率较传统方法提高约82%。ICIER等[39]研究了欧姆加热烫漂过程中不同电场条件对豌豆浆颜色的影响,当电场强度为50 V/cm时效果最佳。欧姆加热技术应用于苹果块的烫漂,其原料中VC的损失率约20%,对多酚氧化酶和过氧化物酶的钝化效果均优于传统漂烫方式[40-41]。李法德等[22]研究了欧姆加热过程中不同电场条件对豆浆中脲酶及脂肪氧化酶的钝化效果的影响,发现欧姆加热可促进豆浆中脲酶和脂肪氧化酶的钝化,电场频率和电压对钝化效果均有显著影响。

4.3 食品解冻中的应用

传统的食品解冻原理是热传导,通过传热介质向食品内部传热,实现食品的解冻。但是,由于传热介质自身的特性,无法在保证食品品质的前提下根据物料的特性控制解冻时间,因此,传统的解冻方法局限性较大。一般情况下,冷冻食品中有5%~10%的水以较高浓度液态溶液的形式存在,为欧姆加热提供了有利条件。欧姆加热解冻的原理是利用冷冻食品物料自身的电导特性,当给物料两段施加电场时,食品物料自身的阻抗会在电流作用下产生热量。与其他电物理解冻方式相比,欧姆加热解冻对物料的厚度、形状等没有限制,食品物料无局部过热现象,且电能利用率较高。

接触式解冻和浸泡式解冻是欧姆加热解冻2种主要方式,二者的主要区别是电极与食品物料是否直接接触。早期用于欧姆加热解冻的装置均属于接触式解冻[42],但是由于实际应用中食品物料不规则的形状,使得食品物料与电极很难充分接触,造成电流分布不均,使金属极板上产生电火花或者出现物料局部过热现象。20世纪末,NEVEH等[43]首次提出浸泡式解冻的方法,直接解决了电极与物料接触不充分的问题,在保证食品品质的前提下将解冻速度提高了3倍。李修渠等[44]通过建立欧姆加热模型,研究了浸泡介质的物料放置位置对浸泡式解冻方法对冷冻肉解冻速率的影响,并利用解冻模拟电路模型研究了电场与电能利用率的关系。冯晚平等[45]研究了欧姆加热电源的电流和频率对解冻速率的影响,发现解冻速率与电源频率成正相关关系,矩形波解冻效果最好。

4.4 在其他食品加工业中的应用

欧姆加热在食品加工中的应用非常广泛,除上述的几方面应用之外,在果蔬脱皮、植物中色素等提取以及精馏方面的应用也有报道[46]。此外,欧姆加热在航空飞行期间食品及其废弃物的热处理方面也有应用[47-48],在特种战场食品的热加工等方面也有很广阔的开发前景。

5 存在的问题与展望

虽然欧姆加热技术在食品热加工方面的发展具有非常广阔的前景,但目前仍存在着不少亟待解决的问题,主要体现在一下几点:

(1)加热速度的控制:由于欧姆加热的加热速度与食品物料的电导率直接相关,而物料的电导率有随其温度的升高而快速升高,特别是对于批式欧姆加热系统来说,在加热的后期,物料的加热速度较难控制,因此,应根据食品物料的电导率变化实现加热速度的自动控制。

(2)非均匀食品物料的预处理:食品加工过程中,食品特别是固液两相食品的混合不充分可能造成加工原料各处电导率不同,从而影响各处加热温度,因此,应保证原材料预处理的均匀性。

(3)温度的实时检测:在连续欧姆加热系统中,对食品物料尤其是液固两相食品在加热过程中 “冷点和热点”的实时监测与控制非常重要,但是,由于食品在加热过程中处于流动状态,很难实现“冷点和热点”的实时监测与控制。

(4)电极表面粘附:在加热过程中,食品中的某些物料组分如蛋白质、脂肪等会粘附在电极表面,从而影响加热效率和产品质量,虽然通过提高电源的频率可以抑制这些组分在电极表面的粘附,但电场条件下的粘附机理尚不明确。

(5)电极与加热室结构优化设计:欧姆加热过程是多物理场(流场、温度场和电场)耦合过程,其加热过程非常复杂,但可利用计算机虚拟仿真技术可对加热室及其电极结构进行优化设计;同时,需要开发性价比较高的新型电极材料,同时具备高电导率和耐电化学腐蚀的性质。

与传统加热方式相比,欧姆加热技术应用于食品加工行业可以提供高质量、高附加值、耐储存产品。在欧美日等发达国家,欧姆加热技术在食品加工的应用正处于商业化推广和设备的完善阶段,而国内对欧姆加热技术的电场和温度场的数值模拟及仿真的研究仍处于初级阶段,商业化食品欧姆加热装置的研发方面还有巨大的发展潜力。可以预料,随着人们生活水平的提高,对高附加值的食品需求量的与日俱增,欧姆加热技术必将得到大力发展并在食品热加工中有广阔的应用前景。

[1] NAPP T A, GAMBHIR A, HILLS T P, et al.A review of the technologies, economics and policy instruments for decarbonising energy-intensive manufacturing industries[J]. Renewable and Sustainable Energy Reviews,2014,30(2):616-640.

[2] TAWIL E, LEED A P. Improving process heating system performance[M]. Washington: U S Department of Energy,2009:27-29.

[3] JAMIESON L, WILLIAMSON P. The potential of electro-technologies for the processing of foods[J].Food Science and Technology Today,1999,2:13.

[4] KULSHRESTHA S A, SASTRY S K. Changes in permeability of moderate electric field (MEF) treated vegetable tissue over time.[J].Innovative Food Science and Emerging Technologies,2010,11(1):78-83.

[5] JAEGER H, ROTH A, TOEPFL S, et al. Opinion on the use of ohmic heating for the treatment of foods[J]. Trends in Food Science and Technology,2016,55:84-97.

[6] 周亚军.含水果颗粒液态食品物料通电加热特性及影响因素研究[D].长春:吉林大学,2004.

[7] 杨玉娥,李法德,孙玉利,等.加热方式对猪里脊肉质构特性的影响[J].农业机械学报,2007,38(11):60-64.

[8] LEIZERSON S, SHIMONI E. Effect of ultrahigh-temperature continuous ohmic heating treatment on fresh orange juice[J]. Journal of Agricultural and Food Chemistry,2005,53(9):3519.

[9] CHOI W, LEE S H, KIM C T, et al. A finite element method based flow and heat transfer model of continuous flow microwave and ohmic combination heating for particulate foods[J]. Journal of Food Engineering,2015,149(149):159-170.

[10] TIAN X, WU W, YU Q, et al. Quality and proteome changes of beef M.longissimus dorsi cooked using a water bath and ohmic heating process[J].Innovative Food Science and Emerging Technologies,2016,34:259-266.

[11] DUYGU B, ÜMIT G. Application of Ohmic Heating System in Meat Thawing[J]. Procedia-Social and Behavioral Sciences,2015,195:2 822-2 828.

[12] ROUX S, COUREL M, BIRLOUEZ-ARAGON I, et al. Comparative thermal impact of two UHT technologies, continuous ohmic heating and direct steam injection, on the nutritional properties of liquid infant formula[J]. Journal of Food Engineering,2016,179:36-43.

[13] YILDIZ-TURP G, SENGUN I Y, KENDIRCI P, et al. Effect of ohmic treatment on quality characteristic of meat: A review[J]. Meat Science,2013,93(3):441-448.

[14] MCKENNA B M, LYNG J, BRUNTON N, et al. Advances in radio frequency and ohmic heating of meats[J]. Journal of Food Engineering,2006,77(2):215-229.

[15] 李法德.食品物料通电加热及高压电场节能干燥的应用研究[D].北京:中国农业大学,2002.

[16] 王冉冉.豆浆高频通电加热与极板污染控制研究[D].泰安:山东农业大学,2012.

[17] AYADI M A, BENEZECH T, CHOPARD F, et al. Thermal performance of a flat ohmic cell under non-fouling and whey protein fouling conditions[J]. LWT-Food Science and Technology,2008,41(6):1 073-1 081.

[18] AYADI M A, LEULIET J C, CHOPARD F, et al. Experimental study of hydrodynamics in a flat ohmic cell—impact on fouling by dairy products[J]. Journal of Food Engineering,2005,70(4):489-498.

[19] 熊秀芳.豆浆通电加热特性与凝胶流变特性及其在线检测方法的研究[D].咸阳:西北农林科技大学,2012.

[20] 李法德.山东农业大学.一种程控高频大功率通电加热电源系统. CN204721245U[P]. 2015-10-21[2017-1-15]. http://www.soopat.com/Pate-nt/-2015-20494931.

[21] 李法德.山东农业大学.连续式液态食品通电加热设备.CN202406326U[P]. 2012-08-29[2017-1-15]. http://www.soopat.com/Patent/201120337500.

[22] LI Fa-de, CHEN Chen, REN Jie, et al. Effect of ohmic heating of soymilk on urease inactivation and kinetic analysis in holding time[J]. Journal of Food Science,2015,80(2): E307-E315.

[23] LIMA M, HESKITT B F, SASTRY S K. The effect of frequency and wave form on the electrical conductivity-temperature profiles of turnip tissue [J]. Journal of Food Process Engineering,1999,22(1):41-54.

[24] SAKR M, LIU S. A comprehensive review on applications of ohmic heating (OH)[J]. Renewable and Sustainable Energy Reviews,2014,39(39):262-269.

[25] PATARO G, BARCA G M J, PEREIRA R N, et al. Quantification of metal release from stainless steel electrodes during conventional and pulsed ohmic heating[J]. Innovative Food Science and Emerging Technologies,2014,21(4):66-73.

[26] 王冉冉,王涛,朱敏,等.豆浆连续通电加热中电源频率对极板黏附的影响[J].农业工程学报,2012,28(11):287-292.

[27] FARID M M. Mathematical modeling of food processing[J]. Contemporary Food Engineering,2010.

[28] ZHU S M, ZAREIFARD M R, CHEN C R, et al. Electrical conductivity of particle-fluid mixtures in ohmic heating: Measurement and simulation[J]. Food Research International,2010,43(6):1 666-1 672.

[29] 李修渠,李里特,李法德.肉的电导率研究[J].肉类工业,2001(12):19-21.

[30] 李秀芝,王冉冉,宋占华,等.猪肋排骨通电加热过程加热速率及电导率[J].农业工程学报,2010,26(6):375-379.

[31] LASCORZ D, TORELLA E, LYNG J G, et al. The potential of ohmic heating as an alternative to steam for heat processing shrimps[J]. Innovative Food Science and Emerging Technologies,2016,37:329-335.

[32] SALIH E A, CHOONG T S Y, SERGIE S Y, et al. The effect of buoyancy force in computational fluid dynamics simulation of a two-dimensional continuous ohmic heating process[J]. American Journal of Applied Sciences,2009,6(11).

[33] GETCHELL B E. Electric pasteurization of milk[J]. Agricultural Engineering,1935,16:408-410.

[34] MARRA F, ZELL M, LYNG J G, et al. Analysis of heat transfer during ohmic processing of a solid food[J]. Journal of Food Engineering,2009,91(1):56-63.

[35] 耿敬章,仇农学,丁辉煌.欧姆加热对嗜酸耐热菌的电穿孔效应[J].食品与生物技术学报,2008,27(3):79-82.

[36] 耿敬章.欧姆加热对苹果汁中嗜酸耐热菌的杀灭作用研究[D].西安:陕西师范大学,2006.

[37] SWARTZEL K R, PALANIAPPAN S. Method for pasteurizing liquid whole egg products. US5670199[P]. 1997-09-23 [2017-01-15]. http://www.freepatentsonline.com/5670199.html.

[38] AAP D A, FRYER P J. The use of direct resistance heating in the food industry[J]. Journal of Food Engineering,1990,11(1):3-27.

[39] ICIER F, YILDIZ H, BAYSAL T. Peroxidase inactivation and color changes during ohmic blanching of pea puree[J]. Journal of Food Engineering,2006,74(3):424-429.

[40] 赵武奇,郭芳.苹果块欧姆加热烫漂技术研究[J].陕西师范大学学报:自科科学版,2013,41(2):100-103.

[41] GUIDA V, FERRARI G, PATARO G,et al. The effects of ohmic and conventional blanching on the nutritional, bioactive compounds and quality parameters of artichoke heads[J]. LWT-Food Science and Technology,2013,53(2):569-579.

[42] GRAVES R C. Apparatus for preserving meat. US10173649A[P]. 1953-02-24 [2017-01-15]. http://www.freepatentsonline.com/2629311.html.

[43] NAVEH D, KOPELMAN I J, MIZRAHI S. Electroconductive thawing by liquid contact[J]. International Journal of Food Science and Technology,2010,18(2):171-176.

[44] 李修渠,李里特,李法德.通电加热解冻的模拟电路模型及实验研究[J].农业机械学报,2002,33(2):57-60.

[45] 冯晚平,申国其,王海昌,等.牛肉欧姆加热解冻的时间与温度分布[J].山西农业大学学报:自然科学版,2004,24(3):265-266.

[46] ASSIRY A M, GAILY M H, ALSAMEE M, et al. Electrical conductivity of seawater during ohmic heating[J]. Desalination,2010,260(1-3):9-17.

[47] VOIT D C, SANTOS M R, SINGH R P. Development of a multipurpose fruit and vegetable processor for a manned mission to Mars[J]. Journal of Food Engineering,2006,77(2):230-238.

[48] JUN S, SASTRY S. Reusable pouch development for long term space missions: A 3D ohmic model for verification of sterilization efficacy[J]. Journal of Food Engineering,2007,80(4):1 199-1 205.

Applicationofohmicheatingtechnologyinfoodprocessing

SHAN Chang-song1, LI Fa-de2, WANG Shao-gang2, ZHAO Zi-tong1,CHEN Chao-ke2, WU Peng1*

1 (College of Food Science and Engineering, Shandong Agricultural University,Tai’an 271018, China)2 (College of Mechanical and Electronic Engineering, Shandong Agricultural University, Tai’an 271018, China)

Ohmic heating (OH), a novel heating technology, has a great potential as a rapid and uniform heating method in food processing, and can ensure food safety and quality. Due to several factors such as electrical conductivity of foods, electrical field strength, ohmic heating usage is still at its preliminary stage in China. However, it has been extensively used in foods containing particles, rich in proteins as well as the space foods in other countries. The fundamental principle, characteristics and development status of ohmic heating technology were discussed in this review. The affecting factors of ohmic heating on the activity of enzyme, microorganism and nutrition of foods were also investigated. Current applications of this technology in food processing were also discussed and summarized.

ohmic heating; electrical conductivity; enzyme; microorganism; food processing

10.13995/j.cnki.11-1802/ts.014250

硕士研究生(吴澎副教授为通讯作者,E-mail:wupengguai@163.com)。

山东省科技发展计划(2013GNC11307);国家自然科学基金(31171759);泰安市科技发展计划(201640576);泰安市大学生科技创新行动计划(2015D031)

2017-03-07,改回日期:2017-04-25