响应面优化腊肉脉动真空滚揉腌制工艺

2017-12-26张东李洪军甘潇王鑫月贺稚非

张东,李洪军,2,甘潇,王鑫月,贺稚非,2*

1(西南大学 食品科学学院,重庆,400715)2(重庆市特色食品工程技术研究中心,重庆,400715)

响应面优化腊肉脉动真空滚揉腌制工艺

张东1,李洪军1,2,甘潇1,王鑫月1,贺稚非1,2*

1(西南大学 食品科学学院,重庆,400715)2(重庆市特色食品工程技术研究中心,重庆,400715)

为缩短腊肉腌制时间,提升其食用品质,在单因素试验的基础上,应用Box-Behnken试验设计及响应面分析法研究滚揉时间、脉动比(真空时间/常压时间)和液肉百分比三因素对腌制液吸收百分比、蒸煮损失的影响,确定最佳脉动真空滚揉腌制工艺。结果表明,腊肉最佳脉动真空滚揉腌制工艺为滚揉时间6 h、脉动比1.43、液肉百分比35%。在此条件下预测的腌制液吸收百分比为19.86%,蒸煮损失为24.90%,经验证的试验值分别为19.13%和25.11%,腌制液吸收百分比和蒸煮损失的实际值与预测值吻合率分别达到103.82%和99.16%。

腊肉;Box-Behnken试验设计;响应面法;脉动真空滚揉腌制

腊肉是中国腌肉制品的一种,历史悠久,在南方地区深受欢迎,特别是湖南、广东、四川一带。制作好的腊肉色泽鲜艳,味道丰富,肥而不腻,口感良好,深受南方各地消费者的喜爱,具有广阔的市场空间[1-2]。但随着人们生活质量的提升,腊肉的传统加工工艺存在的腌制时间久、盐分渗透速度慢、渗透不均匀等缺点影响腊肉的质地、口感等品质,使得不能满足工业化生产的需求[3]。国内外的学者为缩短腌制时间改善腌肉的品质,运用了超声波、盐水注射和超高压[4]等腌制方法,但这些方法具有成本高,易使产品品质变差,容易被污染等缺点[5]。

滚揉腌制相对于传统的干法腌制、湿法腌制不仅可以加快腌制速度,缩短腌制时间,还可以增加肉制品的保水性,改善产品的品质[6]。滚揉的程序和操作条件对肉制品的品质、出品率具有重要的影响[7]。真空滚揉腌制技术在真空条件下联合滚揉不仅可以提高腌制剂渗透速率,还可以增加肉质的嫩度,提高肉制品的品质[8]。目前国内研究真空滚揉腌制工艺的比较多[9-11],但针对腊肉脉动真空滚揉腌制的研究却较少。HAYES等[12]认为脉动真空作为一种新型的腌制技术,可使腌制的效果具有很大的提高。DEUMIERS等[13]研究发现脉动真空腌制火鸡肉不仅可以加快腌制的速度,减少水分的损失,还可以提高火鸡肉的保水性。罗环等[14]研究发现,脉动真空腌制不仅可以使醉鱼达到最佳渗透效果,还可以改善醉鱼浸渍过程中的质构特性。本实验以猪肉为研究对象,用Box-Behnken设计与响应面法优化脉动真空滚揉腌制工艺,获得腊肉腌制的最佳工艺。

1 材料与方法

1.1 实验材料

1.1.1 原辅料

猪肉(新鲜后腿肉)、绵白糖、料酒、腌制盐、十三香、花椒粉,重庆市北碚区雄风超市。

1.1.2 药品与试剂

复合磷酸盐、异抗坏血酸钠、NaNO2(食品级),河南巧手食品添加剂有限公司。

1.2 实验设备

BVRJ-30真空滚揉机,嘉兴艾博实业有限公司;HH-4型数显恒温水浴锅,金坛市富华仪器有限公司;BSA323S型电子天平,赛多利斯科学仪器(北京)有限公司。

1.3 实验方法

1.3.1 材料处理

新鲜猪后腿肉去除筋膜和淤血等,切成长15 cm,宽2.5 cm,重250 g的长方形块状,滚揉机的参数设置为8 r/min,采用脉动真空滚揉腌制,真空度为0.025 MPa。脉动比为2时,即真空时间20 min,常压时间10 min,其他的脉动比在此基础上进行变动。腌制液由腌制盐与料酒、绵白糖、亚硝酸钠等配制而成,其中腌制盐占肉重的4%。

1.3.2 腌制液吸收百分比的测定

参考王兆明等[15]的方法,滚揉结束后,将腌制的肉块放置于不锈钢网上静置沥水5 min,然后称量记录。腌制液吸收百分比的计算如式(1):

(1)

1.3.3 蒸煮损失的测定

参考薛山等[16]的方法,样品经处理后,用蒸煮前后的质量差比上蒸煮前的质量可得蒸煮损失,蒸煮损失的计算如式(2):

(2)

1.3.4 单因素试验设计

研究不同时间(1、2、4、6和8 h)、脉动比(1∶1、1.5∶1、2∶1、2.5∶1和3∶1)与液肉比(15%、25%、35%、45%和55%)对真空滚揉的影响,实验重复3次,每个指标在相同条件下重复测定3次。

1.3.5 响应面试验设计

在单因素试验基础上选取腌制时间、脉动比、液肉百分比作为试验因素,腌制液吸收百分比与蒸煮损失作为响应值,采用辅助软件Design Expert(V.8.0.6)中的Box-Behnken试验设计,对腊肉脉动真空滚揉腌制工艺进行优化。总共17个试验组,试验因素与水平见表1。

表1 Box-Behnken设计因素水平表Table 1 Variables and levels used in Box-Behnken design

1.4 数据处理分析

所有数据运用SPSS 22.0软件进行处理分析,结果运用Origin 8.6软件绘图。

2 结果与分析

2.1 单因素试验结果

2.1.1 腌制时间对腌制液吸收百分比和蒸煮损失的影响

从图1可知,随着腌制时间的延长,猪肉腌制液吸收百分比先迅速增大,而后增加趋势趋于平缓,蒸煮损失随着腌制时间的延长逐渐变小。在腌制的前4 h内,猪肉的腌制液吸收百分比极显著增大(p<0.01),蒸煮损失在1~2 h显著减小(p<0.05),2~4 h内极显著减小(p<0.01)。在4~8 h,随着腌制时间的延长,腌制液吸收百分比的相邻检测点间差异不明显(p>0.05),蒸煮损失在4~6 h显著下降(p<0.05),6~8 h差异不明显(p>0.05)。随着腌制时间的延长,猪肉肌纤维之间的间隙在滚揉的过程中不断增大,组织趋于松散,腌制液吸收较多,但随着腌制时间的延长,猪肉内外压力差变小,使得腌制液吸收百分比增加趋势趋于平缓。滚揉腌制过程中,肌原纤维蛋白因吸水处于膨润状态,降解后产生黏性物质形成空间网络结构,从而固定了自由水,此外滚揉也促进了盐溶性蛋白的渗出,使得猪肉保水性增加[17]。因此选择腌制时间2、4、6 h进行响应面实验。

图1 腌制时间对腌制液吸收百分比和蒸煮损失的影响Fig.1 Effect of brining time on marinade absorption percentage and cooking loss

2.1.2 脉动比对腌制液吸收百分比和蒸煮损失的影响

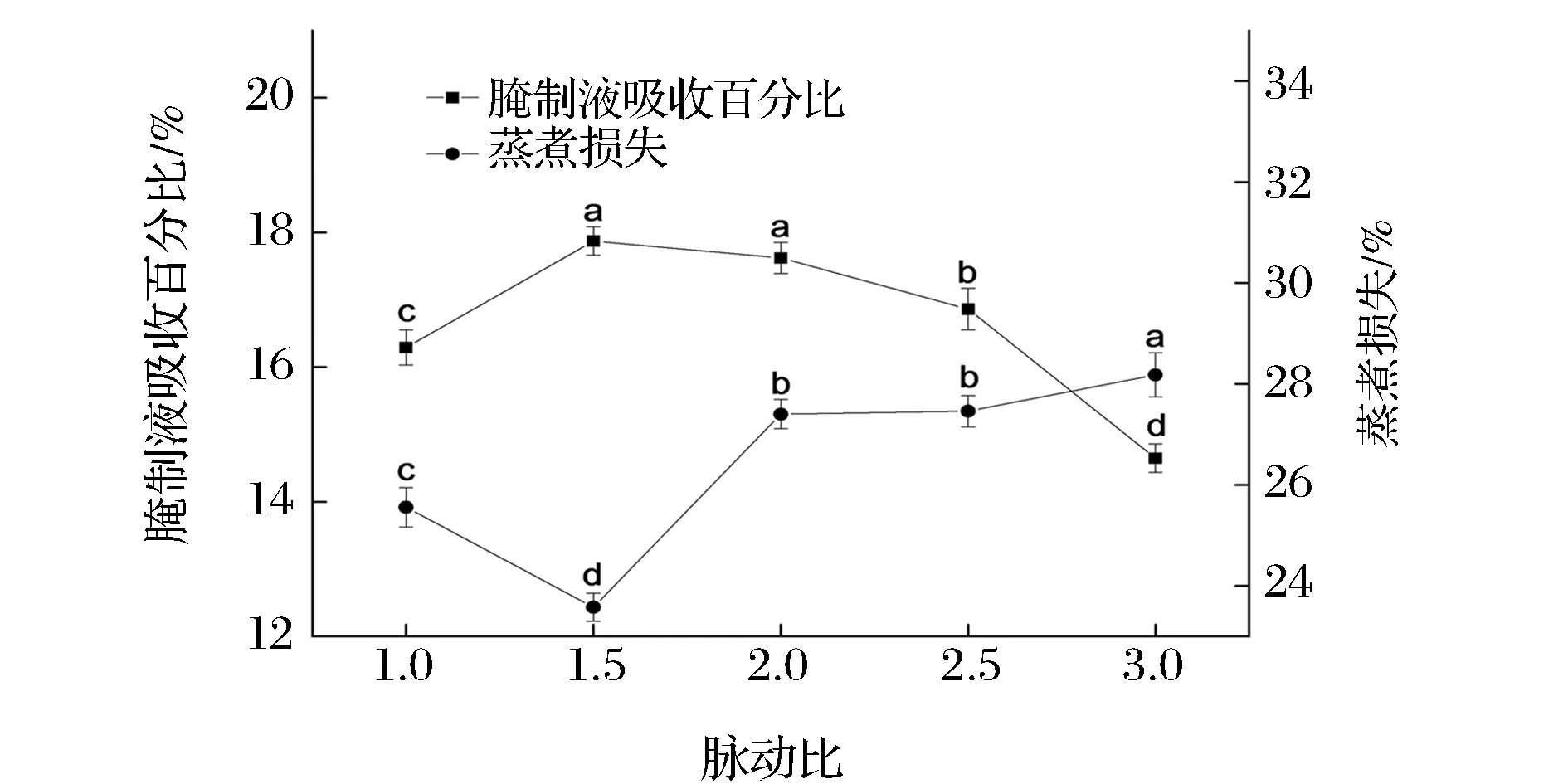

从图2可知,随着脉动比的增加,猪肉的腌制液吸收百分比先增大后减小,蒸煮损失先降低再增大而后变化趋势变缓。脉动比从1.0变化到1.5时,腌制液吸收百分比极显著增大(p<0.01),蒸煮损失极显著降低(p<0.01)。脉动比从1.5继续增大时,腌制液吸收百分比逐渐减小,当脉动比为2.0时,腌制液吸收百分比与脉动比为1.5时差异不明显(p>0.05),而蒸煮损失先极显著增加(p<0.01),然后增加趋势变缓,脉动比为2.0与2.5时蒸煮损失差异不明显(p>0.05)。运用脉动真空滚揉腌制可以提高猪肉的腌制速率,随着脉动比的增加,即真空滚揉腌制时间延长,而常压时间相对缩短,猪肉组织结构的膨胀程度将会增加并且达到最大限度,此刻将压力调为常压利于流体动力学作用从而加快渗透传质的过程[18]。当压力达到平衡时再降低压力,多次循环。因此选择脉动比1.0、1.5、2.0进行响应面实验。

图2 脉动比对腌制液吸收百分比和蒸煮损失的影响Fig.2 Effect of pulsation ratio on marinade absorption percentage and cooking loss

2.1.3 液肉百分比对腌制液吸收百分比和蒸煮损失的影响

从图3可知,腌制液吸收百分比随着液肉百分比的增大而不断增加,蒸煮损失先减小后增大。液肉百分比为15%~25%时,腌制液吸收百分比极显著增大(p<0.01),蒸煮损失极显著减小(p<0.01)。液肉百分比为25%~55%时,腌制液吸收百分比增大趋势变缓,相邻检测点间差异不显著(p>0.05),蒸煮损失先极显著减小后极显著增大(p<0.01)。随着液肉百分比的增大,腌制液与猪肉接触的面积也增大,从而使得腌制液吸收百分比也不断增大,但多余的水分在肌纤维之间主要以自由水的形式存在,当外部环境变化时,这些水分就容易渗出,使得蒸煮损失增大[19]。因此选择液肉百分比为25%、35%、45%进行响应面实验。

图3 液肉百分比对腌制液吸收百分比和蒸煮损失的影响Fig.3 Effect of marinade/meat ratio on marinade absorption percentage and cooking loss

2.2 响应面法优化腊肉脉动真空滚揉腌制工艺

2.2.1 回归方程的建立与方差分析

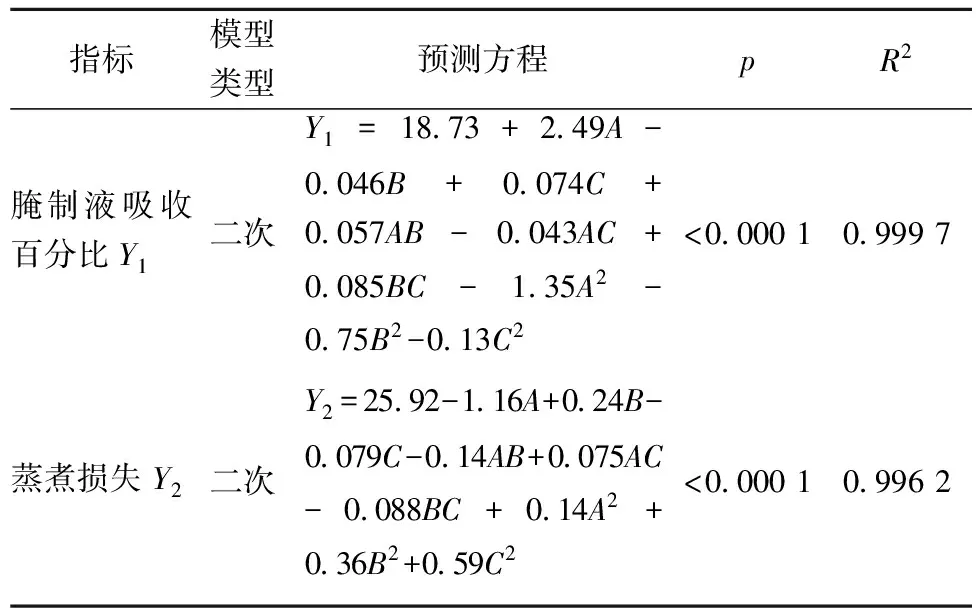

选用分析模型Quadratic进行分析,可得到预测方程,如表3所示。根据Design Expert建议,腌制液吸收百分比与蒸煮损失均选用二次分析模型。

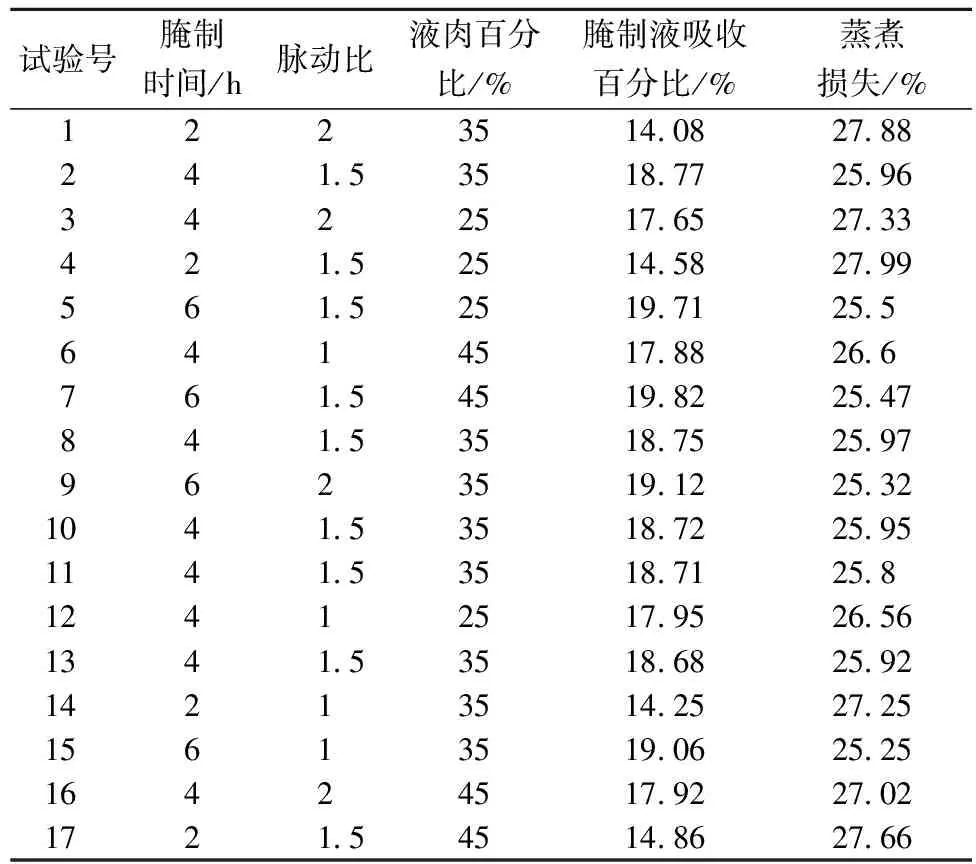

表2 Box-Behnken试验设计表及结果Table 2 The design and results of Box-Behnken experiments

表3 指标评价的预测模型Table 3 Predictive model of index evaluation

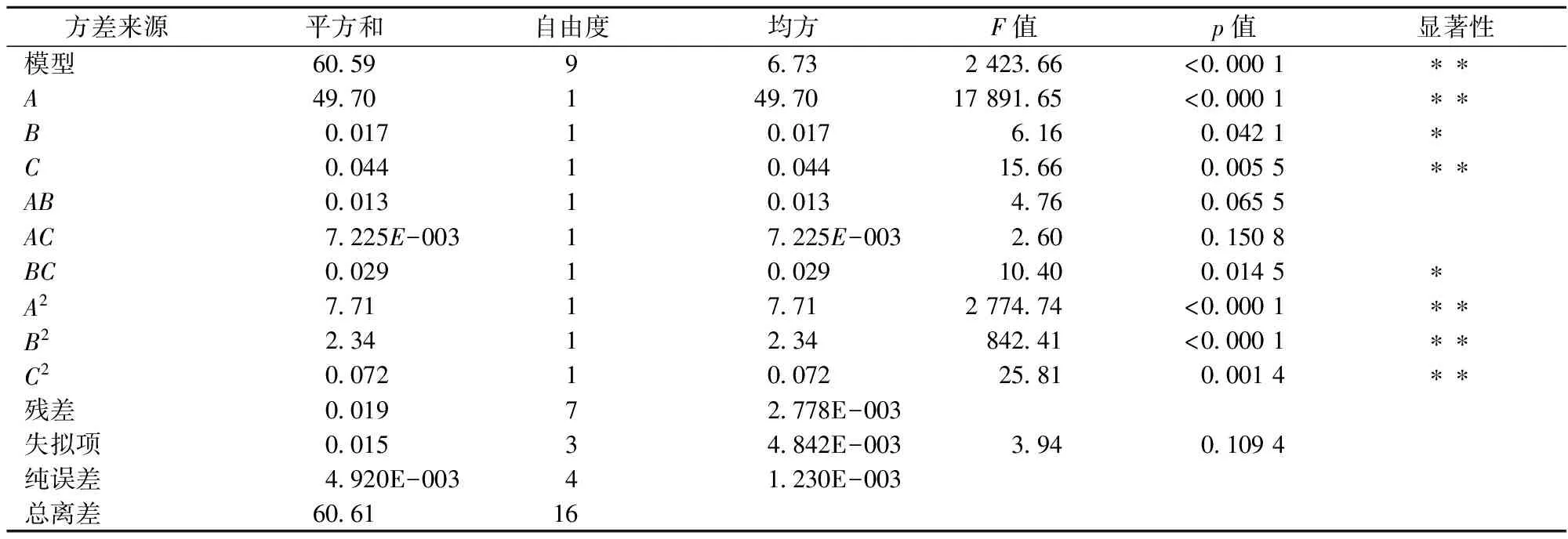

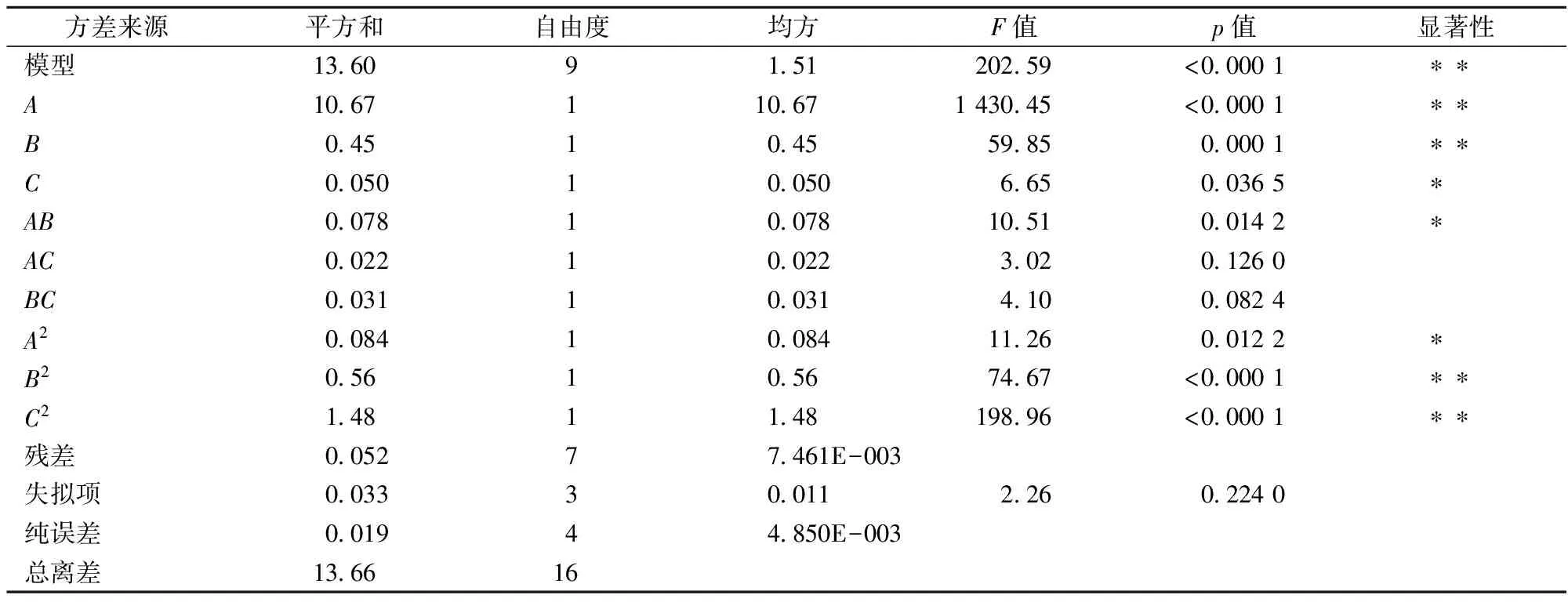

从表4可知,方程中的因素A、C、A2、B2、C2对腌制液吸收百分比具有极显著的影响(p<0.01),因素B、BC对腌制液吸收百分比具有显著的影响(p<0.05),因素AC、AB影响不显著(p>0.05)。根据回归方程的一次项系数大小,可知各因素对猪肉腌制液吸收百分比的影响大小顺序依次是腌制时间、液肉百分比、脉动比,说明腌制时间对腌制液吸收百分比影响最显著。以腌制液吸收百分比作为响应值时,模型的p值远小于0.01,说明该方程的二次项模型极显著。该模型的失拟项在0.05的水平上不显著(p=0.109 4>0.05),说明试验结果与数学模型拟合良好[20]。即该模型的选择合适,可以用该模型推测试验的结果。回归方程相关系数R2为0.999 7,说明猪肉的腌制液吸收百分比的变动有99.97%来自所选的变量。同理,由表5可知以蒸煮损失为响应值时,模型也合适。

表4 腌制液吸收百分比回归模型方差分析Table 4 Analysis of variance of the regression equation for marinadeabsorption percentage

注:*:差异显著,p<0.05; **:差异极显著,p<0.01。表5同。

表5 蒸煮损失回归模型方差分析Table 5 Analysis of variance of the regression equation for cooking loss

2.2.2 响应面结果分析

用Design-Expert软件可得不同因素的响应面分析图,如图4~图9。等高线图能够直观反应2个变量交互作用的显著程度,而圆形表明交互作用不显著,椭圆表明显著[21]。

图4 腌制时间和脉动比交互作用对猪肉腌制液吸收百分比的影响Fig.4 Effect of salting time and pulse ratio on marinade absorption rate of pork

从图4可知,当液肉百分比为35%时,腌制时间与脉动比对腌制液吸收百分比交互作用不显著。腌制时间在2~6 h时,猪肉的腌制液吸收百分比随着脉动比的增加先增加后减小;脉动比在1~2时,猪肉的腌制液吸收百分比随着腌制时间的增加而不断增加,但增加趋势逐渐变缓。

从图5可知,当脉动比为1.5时,腌制时间与液肉百分比对腌制液吸收百分比交互作用不显著。腌制时间在2~6 h时,猪肉的腌制液吸收百分比随着液肉百分比的增加变化并不明显;液肉百分比在25%~45%时,猪肉的腌制液吸收百分比随着腌制时间的增加而不断增加,增加趋势逐渐趋于平缓。

图5 腌制时间和液肉百分比交互作用对猪肉腌制液吸收百分比的影响Fig.5 Effect of salting time and marinade/meat ratio on marinade absorption rate of pork

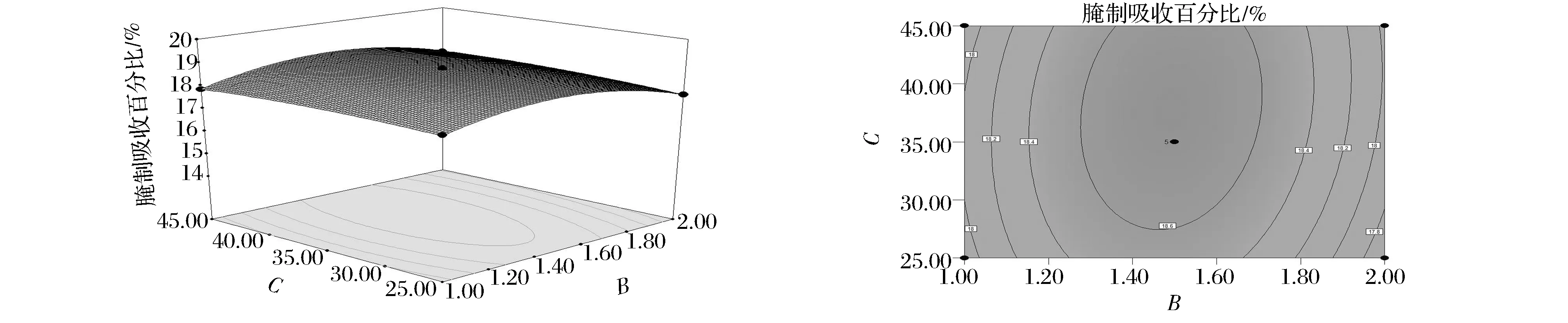

图6 脉动比和液肉百分比交互作用对猪肉腌制液吸收百分比的影响Fig.6 Effect of pulse ratio and marinade/meat ratio on marinade absorption rate of pork

从图6可知,当腌制时间为4 h时,脉动比与液肉百分比对腌制液吸收百分比交互作用显著。脉动比在1~2时,猪肉的腌制液吸收百分比随着液肉百分比的增加先增加后减小;液肉百分比在25%~45%时,猪肉的腌制液吸收百分比随着脉动比的增加也是先增加后减小。在脉动比的1.3~1.7水平与液肉百分比30%~40%水平存在最大值。

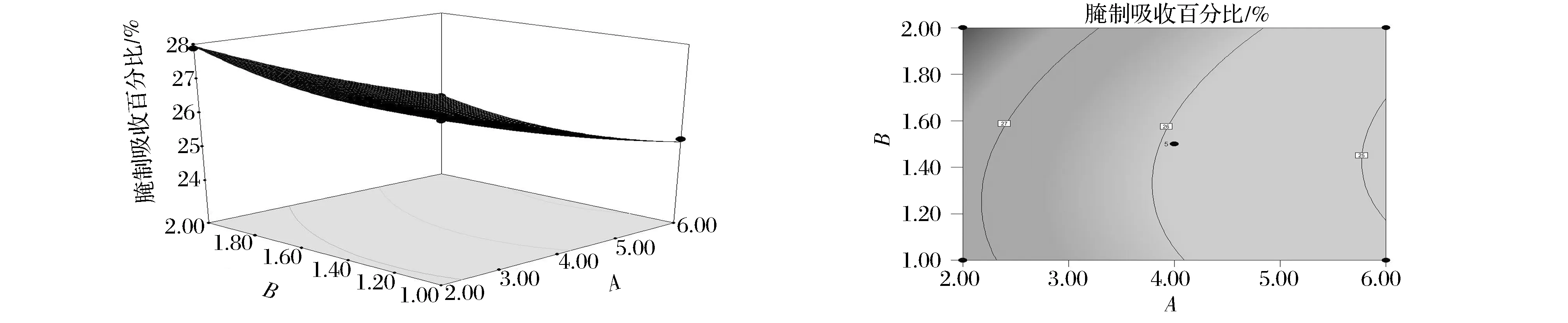

图7 腌制时间和脉动比交互作用对猪肉蒸煮损失的影响Fig.7 Effect of salting time and pulse ratio on cooking loss of pork

从图7可知,当液肉百分比为35%时,腌制时间与脉动比对蒸煮损失交互作用显著。腌制时间在2~6 h时,猪肉的蒸煮损失随着脉动比的增加先减小后增大;脉动比在1~2时,猪肉的蒸煮损失随着腌制时间的增加而逐渐减小。在腌制时间4~6 h水平与脉动比的1.3~1.7水平存在最小值。

从图8可知,当脉动比为1.5时,腌制时间与液肉百分比对蒸煮损失交互作用不显著。腌制时间在2~6 h时,猪肉的蒸煮损失随着液肉百分比的增加先减小后增大;液肉百分比在25%~45%时,猪肉的蒸煮损失随着腌制时间的增加而逐渐减小。

图8 腌制时间和液肉百分比交互作用对猪肉蒸煮损失的影响Fig.8 Effect of salting time and marinade/meat ratio on cooking loss of pork

图9 脉动比和液肉百分比交互作用对猪肉蒸煮损失的影响Fig.9 Effect of pulse ratio and marinade/meat ratio on cooking loss of pork

从图9可知,当腌制时间为4 h时,脉动比与液肉百分比对蒸煮损失交互作用不显著。脉动比为1~2时,猪肉的蒸煮损失随着液肉百分比的增加呈现先减小后增大的趋势;液肉百分比在25%~45%时,猪肉的蒸煮损失随着脉动比的增加先减小后增大。

2.2.3 工艺优化及验证实验

通过Design Expert(V.8.0.6)分析优化,可得腊肉脉动真空滚揉腌制的最佳工艺参数为腌制时间6 h、脉动比1.47(20 min∶13.6 min)、液肉百分比35.12%。由模型得到猪肉腌制液吸收百分比的预测值为19.86%,蒸煮损失为24.90%。考虑到实际生产中的可操作性,将最优工艺参数稍作调整:腌制时间6 h、脉动比1.43(20 min∶14 min)、液肉百分比35%。将调整后的参数进行验证实验,相同条件下重复3次,得到的猪肉腌制液吸收百分比平均值为(19.13±0.12)%,与预测值19.86%吻合率达到103.82%,蒸煮损失为(25.11±0.15)%,与预测值24.90%吻合率达到99.16%,说明模型可以较好预测猪肉在脉动真空滚揉腌制后的腌制液吸收百分比与蒸煮损失的变化情况,具有实际参考价值。

3 结论

脉动真空滚揉腌制能显著提高猪肉的腌制效率,在腌制过程中,腌制时间、脉动比和液肉百分比对猪肉腌制液吸收百分比、蒸煮损失均有显著影响,其中各因素对猪肉腌制液吸收百分比影响的大小为:腌制时间>液肉百分比>脉动比,对蒸煮损失影响的大小为:腌制时间>脉动比>液肉百分比。根据Design-Expert分析结果和实验得出的最佳工艺参数为腌制时间6 h、脉动比20 min∶14 min、液肉百分比35%,在此条件下猪肉腌制液吸收百分比为19.13%,与预测值19.86%吻合率达到103.82%,蒸煮损失为25.11%,与预测值24.90%吻合率达到99.16%,说明优化后的腊肉脉动真空滚揉腌制工艺合理可行,对腊肉的快速腌制具有指导意义。

[1] 唐静, 张迎阳, 吴海舟, 等. 传统腌腊肉制品挥发性风味物质的研究进展[J]. 食品科学, 2014, 35(15):283-288.

[2] 李林, 王亚娜, 王晓君, 等. 老腊肉加工过程中脂质水解及氧化的变化研究[J]. 现代食品科技, 2016, 32(8):252-258.

[3] THENO D M, SIEGEL D G, SCHMIDT G R. Meat massaging: effects of salt phosphate on the microstructure of binding juiciness in sectioned and formed hams[J]. Journal of Food Science, 1978, 43(2):493-498.

[4] KRUK Z A, YUN H, RUTLEY D L, et al. The effect of high pressure on microbial population, meat quality and sensory characteristics of chicken breast fillet[J]. Food Control, 2011, 22(1):6-12.

[5] 徐为民, 殷燕涛, 诸永志, 等. 不同腌制方式对鸭肉腌制速率及肉质的影响[J]. 现代食品科技, 2014, 30(8):201-205.

[6] LACHOWICZ K, SOBCZAK M, GAJOWIECKI L, et al. Effects of massaging time on texture, rheological properties, and structure of three pork ham muscles[J]. Meat Science, 2003, 63(2):225-233.

[7] SZERMAN N, GONZALEZ C B, SANCHO A M, et al. Effect of whey protein concentrate and sodium chloride addition plus tumbling procedures on technological parameters, physical properties and visual appearance of sous vide cooked beef[J]. Meat Science, 2007, 76(3):463-473.

[8] SCHULZE B, PETH S, HUBBERMANN E M, et al. The influence of vacuum impregnation on the fortification of apple parenchyma with quercetin derivatives in combination with pore structures X-ray analysis[J]. Journal of Food Engineering, 2012, 109(3):380-387.

[9] 刘梦娟, 蔡云洁, 梁子豪, 等. 滚揉工艺对调理鸡胸肉制品出品率的影响[J]. 食品科学, 2016, 37(14):6-10.

[10] 刘巧瑜, 白卫东, 黄敏, 等. 牛肉真空滚揉条件对白卤牛肉品质和出成率的影响[J]. 食品与发酵工业, 2013, 39(2):205-212.

[11] 丁玉庭, 胡煌, 吕飞, 等. 滚揉腌制方式对鸭肉腌制品质的影响[J]. 食品与发酵工业, 2013, 39(2):200-204.

[12] HAYES J E, KENNY T A, WARD P, et al. Development of a modified dry brining processing for beef[J]. Meat Science, 2007, 77(3):314-323.

[13] DEUMIER F, TRYSTRAM G, COLLIGNAN A, et al. Pulsed vacuum brining of poultry meat: interpretation of mass transfer mechanisms [J]. Journal of Food Engineering, 2003, 58(1):85-93.

[14] 罗环, 夏文水, 许艳顺, 等. 醉鱼间歇式真空浸渍快速入味工艺优化[J]. 食品与机械, 2012, 28(5):197-201.

[15] 王兆明,贺稚非,余力, 等. 响应面试验优化兔肉滚揉腌制工艺[J]. 食品科学, 2015, 36(18):53-57.

[16] 薛山, 贺稚非, 李洪军. 伊拉兔宰后肌糖原变化及其与兔肉品质的相关性[J]. 中国农业科学, 2014, 47(4):815-822.

[17] KRAUSE R J, PLIMPTON R F, OCKERMAN H W, et al. Influence of tumbling and sodium tripolyphosphate on salt and nitrite distribution in porcine muscle[J]. Journal of Food Science, 2006, 43(1):190-192.

[18] 徐薇薇, 王振宇, 倪娜, 等. 羊肉脉动真空腌制工艺参数优化及腌制模型建立[J]. 食品科学, 2015, 36(14):29-33.

[19] 汤春辉, 黄明, 樊金山, 等. 调理鸭胸肉制品滚揉腌制工艺优化[J]. 食品科学, 2013, 34(14):63-67.

[20] 国家食品药品监督管理局食品安全监管司. GB 2760-2011 食品添加剂使用标准[S]. 北京: 中国医药科技出版社, 2011.

[21] 杨文鸽, 谢果凰, 颜伟华, 等. 响应面分析法优化海鳗的湿腌工艺[J]. 中国食品学报,2010,10(1):133-139.

Optimizationofpulsationvacuumrollingrubbingprocessofbaconbyresponsesurfacemethodology

ZHANG Dong1, LI Hong-jun1,2, GAN Xiao1, WANG Xin-yue1, HE Zhi-fei1,2*

1(College of Food Science, Southwest University, Chongqing 400715, China)2(Chongqing Engineering Research Center of Regional Food,Chongqing 400715, China)

In order to optimize the pulsation vacuum rolling-rubbing process of bacon, shorten the bacon pickled time, enhance its food quality, the effects of rubbing time, pulsation ratio (vacuum time/atmospheric pressure time) and marinade/meat ratio on marinade meat absorption rate, cooking loss were studied by single factor experiments and response surface methodology Box-Behnken design. The results showed that the optimal rolling kneading time was 6 h, pulsation ratio was 1.43 and marinade/meat ratio was 35%. Under these conditions, the predicted marinade juice absorption was 19.86%, cooking loss was 24.90%; the actual test values were 19.13% and 25.11% respectively. The match degree of marinade absorption rate and cooking loss between actual value and predicted value were 103.82%, and 99.16%.

bacon; Box-Behnken design; response surface methodology; pulsating vacuum roll rubbing

10.13995/j.cnki.11-1802/ts.014381

硕士研究生(贺稚非教授为通讯作者,E-mail:2628576386@qq.com)。

国家重点研发计划资助(2016YFD0401503);重庆市特色食品工程技术研究中心能力提升项目(cstc2014pt-gc8001)

2017-03-27,改回日期:2017-04-20