低温等离子体处理木棉纤维的染色性能

2017-12-26王业师吕景春周天池魏取福盐城工学院纺织服装学院江苏盐城405生态纺织教育部重点实验室江南大学江苏无锡

俞 俭, 王业师, 吕景春, 周天池, 魏取福(. 盐城工学院 纺织服装学院, 江苏 盐城 405;. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 4)

低温等离子体处理木棉纤维的染色性能

俞 俭1,2, 王业师1, 吕景春1, 周天池1, 魏取福2

(1. 盐城工学院 纺织服装学院, 江苏 盐城 224051;2. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122)

为提高活性染料对木棉纤维的染色性能,引入低温等离子体技术对木棉纤维进行前处理,采用扫描电镜和红外光谱分析对其形态和结构进行表征,着重考察了强碱处理、半碱处理、等离子体处理及等离子体结合半碱处理4种不同前处理工艺对木棉纤维强力及其染色性能的影响。结果表明:采用4种前处理工艺均能迅速提高纤维的吸水能力和染色性能;等离子体处理仅仅在纤维的表面,采用等离子体结合半碱处理工艺,可有效地减少强碱处理对木棉纤维力学性能的损伤,并可有效地改善活性染料的染色性能;以活性橙X-EN染色为例,经等离子体结合半碱处理,上染率和固色率分别达到86.63 %和70.32 %。

木棉纤维; 低温等离子体; 活性染料; 染色性能

木棉纤维是木棉科植物的果实纤维,附着于木棉蒴果壳体内壁,长度为8~32 mm、直径为20~45 μm。其细度约为棉纤维的50%,中空率却高达85%以上,比棉纤维高2~3 倍。具有光洁、不易缠结、防蛀、抗菌、轻柔、导热性好、不透水,生态、保暖性好等特点[1-3]。由于其纤维素含量与棉相比较少,而半纤维素及木质素含量则相对较高,这些物质相互缠结,使得纤维素大分子链上较多的羟基被屏蔽,进而与染料间亲和力下降,同时其与棉纤维迥异的微观结构,疏水亲油的特性,也使得染料上染相对困难[4]。木棉纤维作为一种具有多项优异性能的生态纺织纤维,其较差的染色性能限制了其在产业用纺织品及其服装方面的广泛应用。

木棉纤维染色可采用活性染料与直接染料,后者由于与纤维仅以弱键结合,故色牢度低、匀染性差,因此,活性染料在木棉纤维的染色研究中处于主导地位。余艳娥等[5]选用活性黄B-3RS染色木棉纤维,加入食盐进行促染,加入碱剂进行固色,发现其上染率能够达到65%。王佳旎等[6]先采取传统的精练、漂白、加盐、碱固色等手段对木棉纤维进行活性染料C-NN染色加工,结果表明其上染率也在65%左右。王倩[7]选用活性红KN-5B对木棉纤维进行染色研究,发现其上染率在52.26%~71.54%之间。以上研究基于碱、盐处理,虽然在一定程度上可提高染色效果,但会带来其他负面影响。比如高浓度的盐提高了印染废水处理的难度,而碱处理操作(包括煮练与漂白)质量损失情况较为严重,若处理不当,则会导致木棉纤维由圆柱形截面渐渐呈扁平状, 纤维空腔表现出被压溃的现象,其力学性能会有所下降。

低温等离子体技术因其绿色、环保、节能和对材料的损伤小,被广泛应用在材料的表面处理和接枝改性等方面,在纺织品中应用也较广泛,主要包括增加纤维的吸湿性、增加纱线的可纺性、麻纤维的脱胶处理、棉织物的退浆处理和改善染色性能等方面[8-9]。本文利用等离子体技术对木棉纤维表面刻蚀改性而不对材料本体产生破坏,能最大限度保留其原有的力学性能,并减少化学品的用量,降低污水排放的负荷。此外,还可增加纤维表面的亲水性基团,提高木棉纤维活性染料染色性能。

1 实验部分

1.1 实验材料和试剂

木棉纤维:印度尼西亚产,平均长度约为12 mm。

试剂:氢氧化钠、硅酸钠、氯化钠、双氧水、碳酸钠(均为分析纯,国药化学试剂有限公司),渗透剂JFC(工业级,淄博海杰化工有限公司),活性红M-2B、活性艳橙K-GN、活性橙X-EN和活性黑KN-B染料(商业品,江苏申新染料化工股份有限公司)。

1.2 实验仪器

HD-1B型冷等离子体处理仪(常州中科长泰等离子体科技有限公司),WFZ-26A型紫外分光光度计(苏州赛恩斯仪器有限公司),HH-S1型数显恒温水浴锅(瑞科精密科学仪器有限公司),DHG-9075A型电热恒温鼓风干燥箱(上海精密科学仪器有限公司),TENSOR27型红外光谱分析仪(德国布鲁克公司),JSM-5600LV型扫描电子显微镜(日本电子光学公司),YG006 型电子单纤维强力仪(宁波纺织仪器厂)。

1.3 木棉纤维前处理工艺

1.3.1碱处理工艺

分别配制质量浓度为10 g/L(强碱处理)和5 g/L(半碱处理)的氢氧化钠溶液,称取一定量的木棉纤维,浴比为1∶100,硅酸钠质量浓度为2 g/L,渗透剂JFC质量浓度为2 g/L,双氧水(30%)用量为20 mL/L,水浴加热至70 ℃,保温处理60 min,取出用去离子水洗涤至中性,常温下晾干。

1.3.2等离子体处理工艺

把木棉纤维黏贴在尺寸为20 cm×1.5 cm的纸板上,放入等离子体处理仪中,在氧气氛中,一定的功率下处理一定的时间。

1.3.3等离子体结合半碱处理工艺

首先进行半碱处理,参考1.3.1中方案,碱处理后木棉纤维用去离子水洗涤至中性,烘干后,再按1.3.2小节中工艺和各项参数进行等离子体处理。

1.4 木棉纤维染色工艺

1.4.1M型活性染料染色工艺

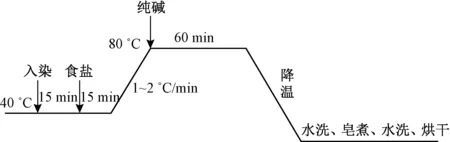

M型活性染料染色工艺流程如图1所示。染色配方:活性红M-2B用量2%(o.w.f),氯化钠质量浓度40 g/L,无水碳酸钠质量浓度10 g/L,浴比1∶100。

图1 M型活性染料染色工艺流程图Fig.1 Dyeing process flow diagram of M reactive dyes

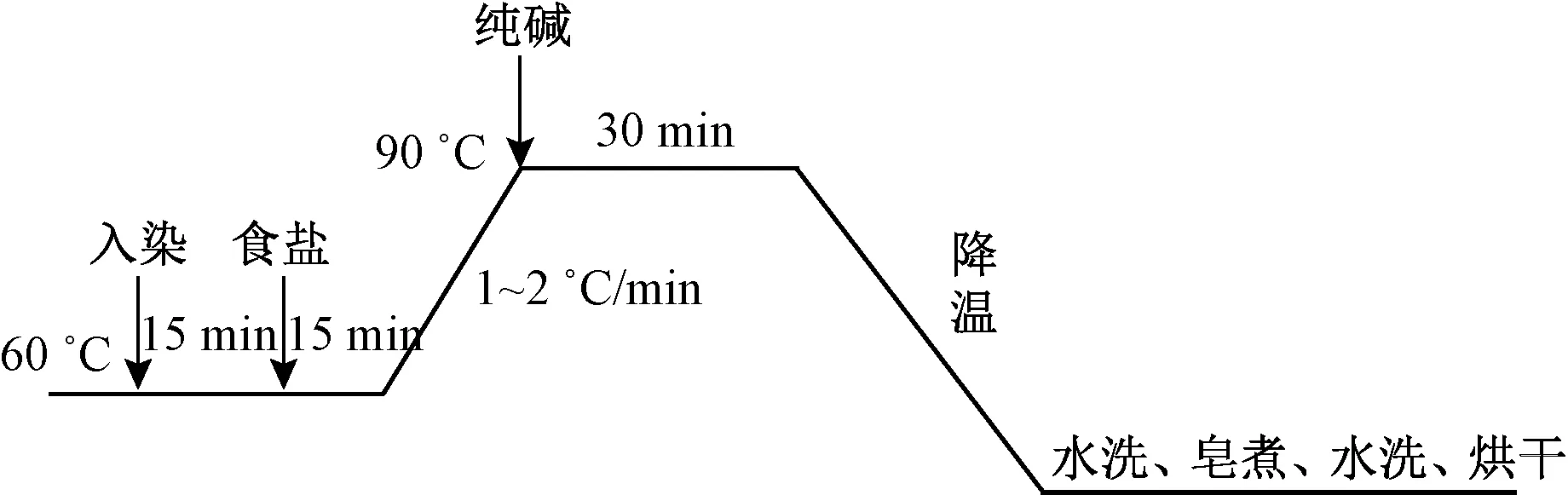

1.4.2X型活性染料染色工艺

X型活性染料染色工艺流程如图2所示。染色配方:X型染料用量2%(o.w.f),氯化钠质量浓度40 g/L,无水碳酸钠质量浓度10 g/L,浴比1∶100。

图2 X型活性染料染色工艺流程图Fig.2 Dyeing process flow diagram of X reactive dyes

1.4.3K型活性染料染色工艺

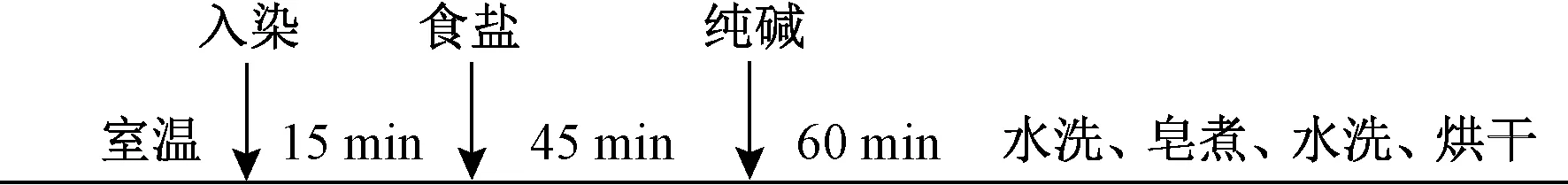

K型活性染料染色工艺流程如图3所示。其他参数及染料用量与X型活性染料相同。

图3 K型活性染料染色工艺流程图Fig.3 Dyeing process flow diagram of K reactive dyes

1.4.4KN型活性染料染色工艺

KN型活性染料染色工艺流程如图4所示。其他参数及染料用量与X型活性染料相同。

图4 KN型活性染料染色工艺流程图Fig.4 Dyeing process flow diagram of KN reactive dyes

1.5 性能测试

1.5.1形貌观察

采用扫描电子显微镜(SEM)观察木棉纤维的微观形貌,加速电压为10 kV,所有的样品首先溅射一层薄金。

1.5.2红外光谱测试

采用红外光谱分析仪测试分析织物的内部分子结构(ATR-FTIR),范围4 000~500 cm-1,采用衰减全反射扫描模式,测试分辨率为 4 cm-1,扫描次数为 32。

1.5.3纤维强力及伸长率测试

使用YG006 型电子单纤维强力仪测定单纤维的纤维强度及伸长率。最大伸长率设置为20%,最大强力为20 cN,拉伸速度为10 mm/min,间距为10 mm,测定10次取平均值。

1.5.4纤维吸水倍率测试

准备丙纶非织造布布袋,测试时布袋所吸收的水分忽略不计,将精确测量的木棉纤维放入丙纶非织造布袋中,然后放入盛有50 mL蒸馏水的烧杯中,浸泡润湿30 min后取出,自然悬挂30 min后进行精密测量,按下式计算吸水倍率:

Q=(W1-W0)/W0×100%

式中:W1为纤维吸水后的质量,g;W0为纤维吸水前的质量,g。测量5组数据,求出平均值。

1.5.5上染率和固色率的测定

使用WFZ-26A紫外分光光度计测量吸光度,根据残液浓度法来计算上染率E和固色率F,公式如下:

E=(1-A1/A0)×100%

F=(E-nA2/mA0)×100%

式中:A0为未染色染液原液的吸光度;A1为染液染色一定时间后残液的吸光度;A2为清水洗涤液和皂洗液混合液的吸光度;m、n分别指染液及其混合液稀释的倍数。

测试固色率需要将完成染色的木棉纤维烘干后放入无水碳酸钠和皂片配置成的皂洗液,在恒温水浴锅中以95 ℃的高温皂洗10 min。再将染色后的木棉纤维进行水洗,直到溶液呈中性,将皂洗液和清水洗涤液混合在一起测定吸光度。

2 结果与讨论

2.1 木棉纤维前处理工艺效果对比

2.1.1不同前处理工艺木棉纤维表面形态分析

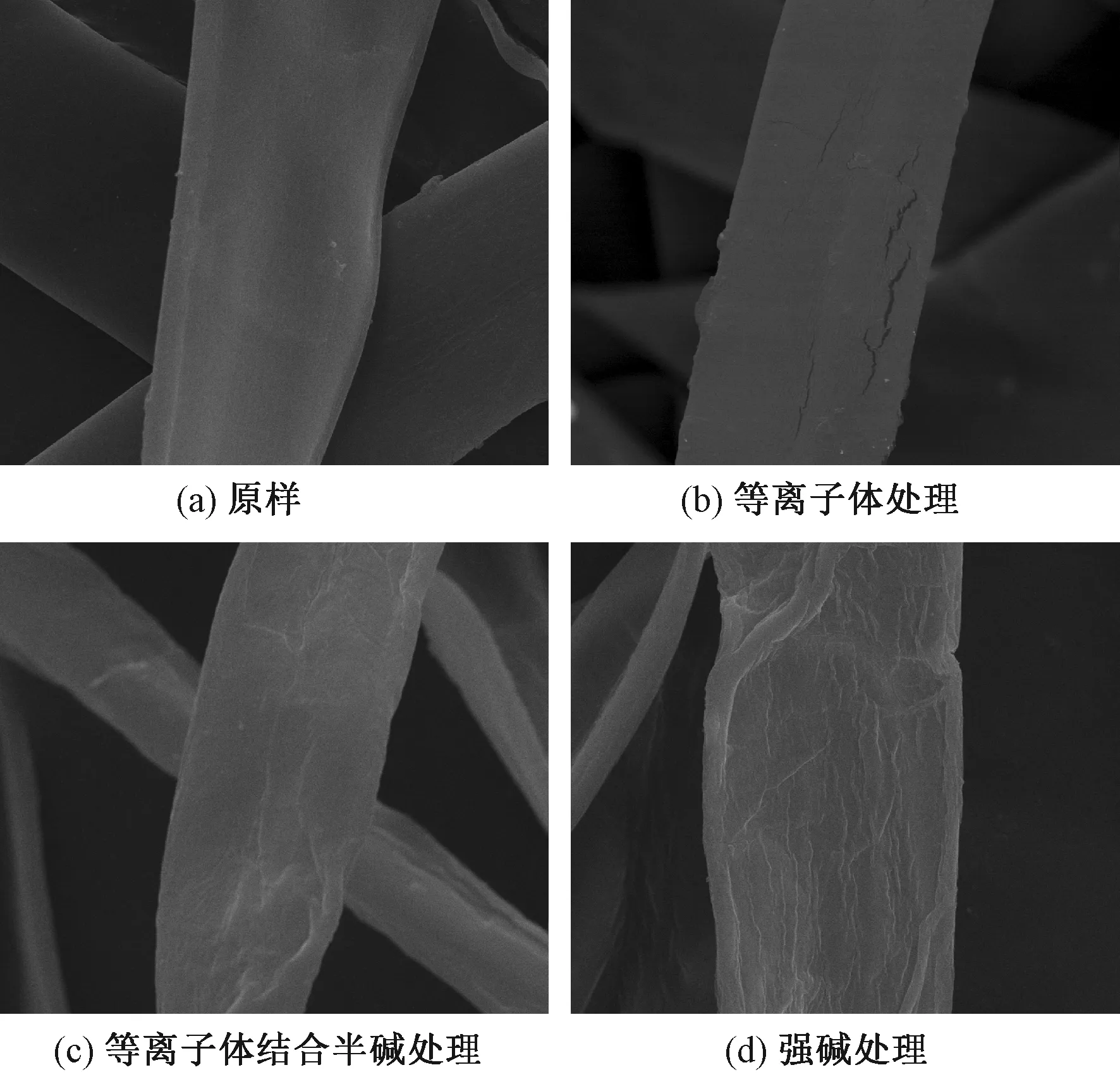

图5示出不同前处理工艺对木棉纤维表面形态的影响情况。由图5(a)可知,未经处理的木棉纤维表面光滑,而经等离子体改性处理后的木棉纤维表面(见图5(b))略显粗糙,并产生了裂纹,表明发生了刻蚀作用;由图5(c)可明显观察到经等离子体结合半碱处理的木棉纤维表面粗糙程度又有所增大,在纤维表面出现明显的皱缩现象。由图5(d)可观察到经强碱处理后的木棉纤维表面粗糙度更大,且褶缩现象也更为明显。扫描电镜分析结果表明,强碱处理对木棉纤维微观结构的影响最大。

图5 不同前处理工艺木棉纤维的扫描电镜照片(×5 000)Fig.5 SEM images of kapok fiber(×5 000).(a) Untreated kapok fiber; (b) Kapok fiber treated by low temperature plasma; (c) Kapok fiber treated by semi alkaline treatment combined with plasma; (d) Kapok fiber treated by strong alkaline treatment

图6 不同前处理工艺木棉纤维的红外光谱Fig.6 FT-IR spectra of kapok fiber under different pretreatment

2.1.2不同前处理工艺木棉纤维红外光谱分析

图6示出改性前后木棉纤维的红外光谱图。

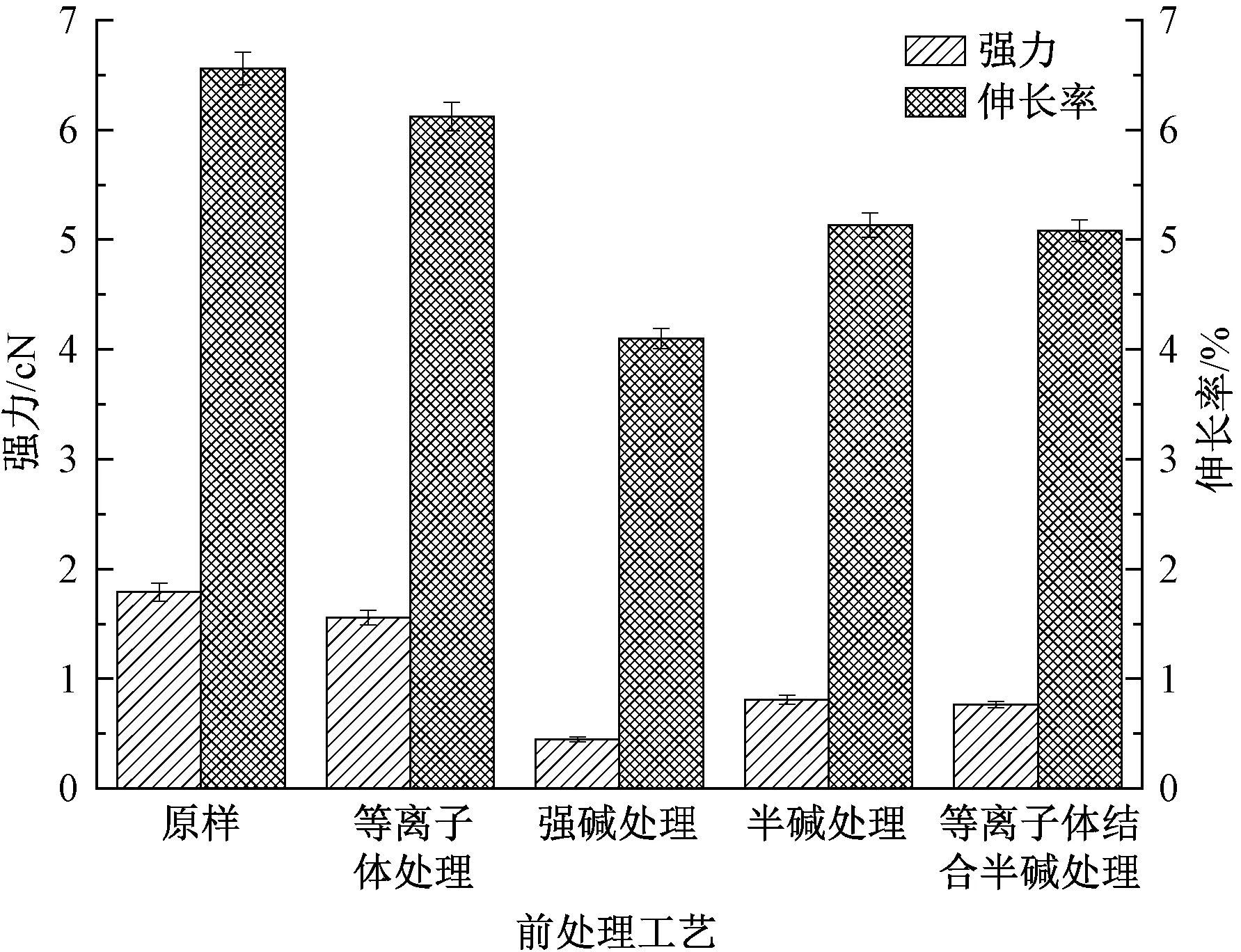

2.1.3不同前处理工艺对纤维强力的影响

图7示出不同前处理工艺和木棉纤维强力及其伸长率的关系。由图可观察到强碱处理对木棉纤维的强力损害最大,强力仅为0.446 cN,为未经处理木棉纤维强力的25%,伸长率也只有原来的62.5%;等离子体改性处理的木棉纤维强力和断裂伸长率均变化较小,说明等离子体处理对木棉纤维的拉伸性能几乎没有影响;而半碱处理及半碱结合等离子体处理对木棉纤维的拉伸性能影响相近,其值位于仅采用强碱与仅采用等离子体处理之间,因此半碱结合等离子体处理可有效地减少对纤维拉伸性能的影响。

图7 不同前处理工艺对木棉纤维强力和伸长率的影响Fig.7 Effect of tensile strength and elongation of kapok fiber under different pretreatment

2.1.4不同前处理工艺对纤维吸水倍率的影响

吸水倍率的大小反应了材料的吸水能力,吸水倍率越大说明材料的吸水能力越强,越有利于染液渗透到纤维的无定形区和晶区边缘。图8示出不同前处理工艺和木棉纤维吸水倍率的关系。可看出,未经处理的木棉纤维吸水倍率为31.34%,经改性处理后木棉纤维的吸水倍率明显增大,等离子体改性处理的吸水倍率为52.95%,强碱改性处理后的吸水倍率最大为71.36%,等离子体处理结合半碱处理后的吸水倍率为64.33%。由此可得出,等离子体处理可有效地改善木棉纤维的吸水能力,吸水能力提高约68.95%,而经强碱处理可更为有效地去除木质素和表面蜡质,表现为最佳的吸水能力。

图8 不同前处理工艺对木棉纤维吸水倍率的影响Fig.8 Effect of water absorbency of kapok fiber under different pretreatment

2.2 木棉纤维活性染料染色性能分析

2.2.1不同前处理工艺对木棉纤维上染率的影响

采用活性橙X-EN对经不同工艺前处理的木棉纤维按照1.4.2中染色工艺进行染色,测得上染率数据,如图9所示。

图9 不同前处理工艺对木棉纤维上染率的影响Fig.9 Effect of different pretreatment on dye-uptake of kapok fiber

由图9可明显看出未经处理木棉纤维的上染率最低,经等离子体改性处理后木棉纤维上染率迅速提高,达到72.65%。因等离子体处理可对纤维表面进行刻蚀,能够破坏木棉纤维表面的蜡质层,并去除部分木质素等杂质,使光滑的木棉纤维表面变得粗糙,增加了纤维的比表面积,提高了木棉纤维表面对染料的吸附性能;同时通过等离子体处理可活化纤维表面,有利于染料的共价接枝反应。强碱处理后的木棉纤维上染率较高,可能与强碱处理对纤维中杂质的去除程度最高,处理后亲水性能上升最高有关,除此之外,碱液对木棉纤维还有一定溶胀作用,能对纤维内部的晶胞产生破坏,使纤维的结晶度降低,有利于染料能够进入纤维内部,从而提高染色性能[7]。等离子体处理结合半碱改性处理木棉纤维的上染率最高,通过半碱处理去除了部分的蜡质和半纤维素等杂质,再结合等离子改性处理活化了纤维表面,利于染料的共价接枝反应,并增强了纤维微结构的比表面积,提高了纤维对染料的吸附能力,可有效地提高染料的上染率。

2.2.2不同活性染料对染色性能的影响

将活性红M-2B、活性橙X-EN、活性艳橙K-GN、活性黑KN-B 4种活性染料分别采用1.4中方法对半碱结合等离子体(氧气氛,200 W,4 min)改性木棉纤维进行染色,测得上染率,如图10所示。可看到,活性橙X-EN对经等离子体处理结合半碱改性处理后的木棉纤维上染率和固色率最高。可能是因等离子体处理可较大程度地活化木棉纤维,使其与活性染料的反应能力大大增强,而二氯均三嗪的X型染料的反应性最强,因此染色性能最好。

图10 不同活性染料对木棉纤维上染性能的影响Fig.10 Influence of different reactive dyes on dye-uptake of kapok fiber

2.2.3等离子体作用时间对染色性能的影响

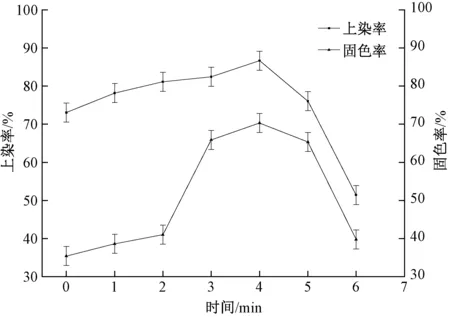

按照1.3.3所述工艺,等离子体处理功率为200 W,改变等离子体作用时间对木棉纤维进行改性处理。用活性橙X-EN对处理后的木棉纤维按1.4.2中的方法进行染色,并测定其上染率和固色率,结果如图11所示。

图11 等离子体作用时间对染色性能的影响Fig.11 Influence of plasma treatment time on dyeing property

从图11可看出,经半碱结合等离子体改性处理的木棉纤维,随等离子体作用时间的延长,上染率和固色率逐步地提高,且在改性时间大于2 min后固色率显著提高,等离子作用时间4 min时,上染率和固色率达到最大,随作用时间的继续延长,上染率和固色率都快速地降低。起初随等离子体处理时间的延长,木棉纤维上的蜡质、木质素等天然杂质被刻蚀以及氧化,同时引入大量的亲水性活性基团,使纤维对染料的吸附性增加,并增强染料在纤维内部的扩散能力,提高染料的卤代杂环活性基与木棉纤维发生亲核取代反应的可能性;当处理时间继续增加时,刻蚀作用增强,纤维表面粗糙度加大,初始上染速率增大,易造成起初表面上染过快,染料在表面迅速堆积,影响了后续染料向纤维内部的渗透。同时,由于等离子体的刻蚀导致了木棉纤维表面无定形区的降低减少了染料分子在无定形区的分布,使染料的吸收降低[10-12]。也有可能是表面活化后形成过多的碱性条件形成的阴离子基团,加大了与染料阴离子的静电斥力,从而使染色性能下降。

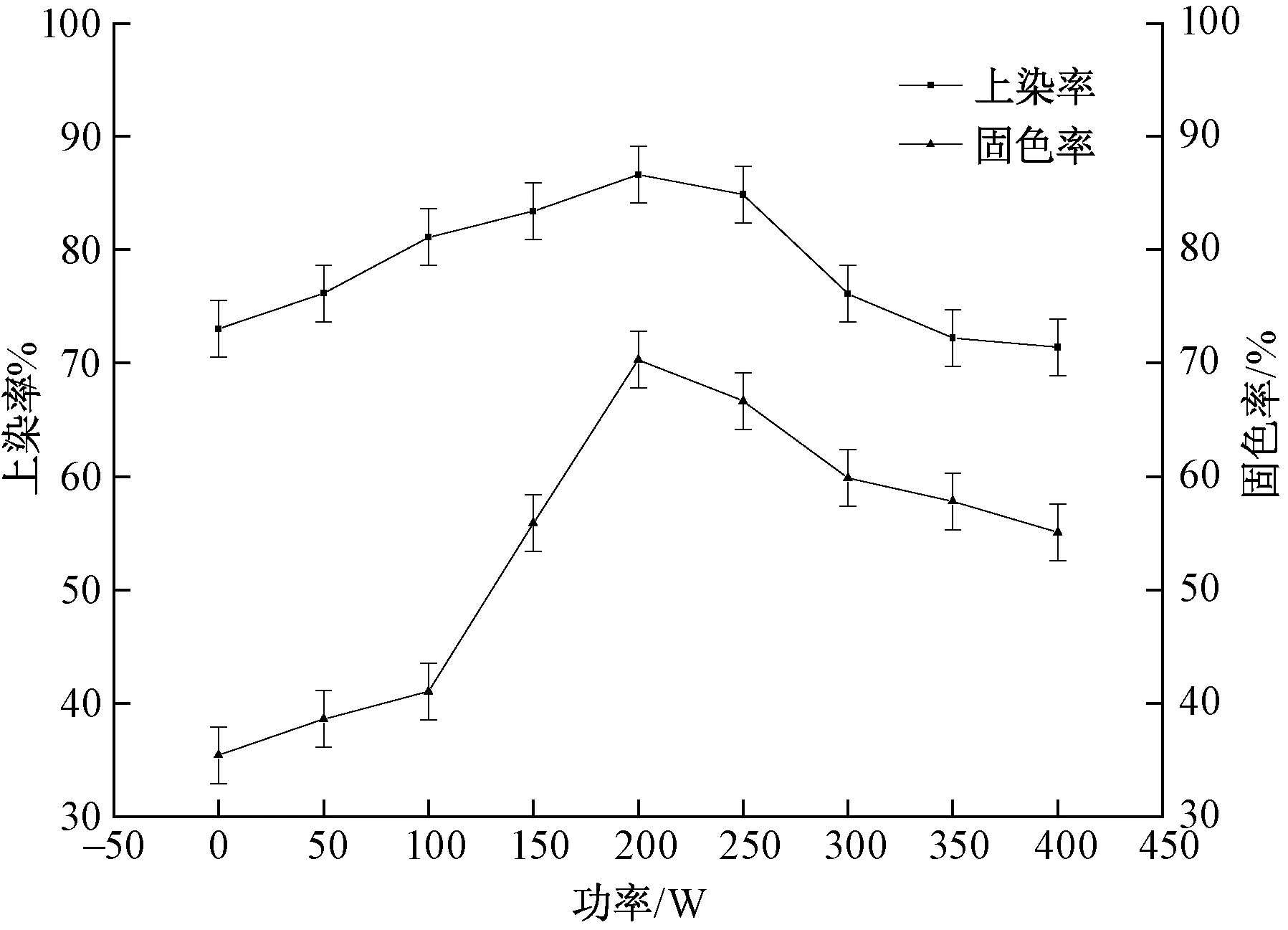

2.2.4等离子体作用功率对上染率的影响

按照1.3.3所述工艺,等离子体处理时间为 4 min,改变木棉纤维等离子体处理功率。用活性橙X-EN染色,并测定其上染率和固色率,结果如图12所示。

图12 等离子体作用功率对染色性能的影响Fig.12 Influence of plasma treatment power on dyeing property

由图12可看出,随等离子体功率的增加,木棉纤维的上染率和固色率迅速增加,尤其固色率大幅度增加,功率采用200 W时上染率和固色率均达到最大值,随功率的进一步加大,上染率和固色率都逐渐降低。主要因为随等离子体作用功率的加强,对纤维的刻蚀作用加强,比表面积增大,加强了对染料的吸附能力,并产生了更多的活性粒子,使反应性基团和活性染料的反应能力增加;而当功率进一步增加时,染色性能有所降低,可能是因为功率过高造成了纤维的无定形区下降,导致染料吸收量减少;也可能是因为上染过快而造成染色不透的现象,或者阴离子型活性基的增多加大了对染料的静电斥力。

3 结 论

1) 木棉纤维因表面有蜡质,其较高的半纤维素、木质素含量导致染色性能较差,工业上通常采用碱处理的方法改善其染色性能。通过木棉纤维强力和拉伸实验证实碱处理对木棉纤维损伤较大。

2) 利用半碱结合等离子体处理的方法,减少了常规方法对纤维力学性能的损伤,利用活性染料X-EN对处理后的试样进行染色加工,上染率达到86.63%,断裂强力为0.766 cN,断裂伸长率为5.08%;而常规碱处理方法处理的试样上染率为80.06%,断裂强力仅为0.446 cN,断裂伸长率为4.1%。

3) 通过对比不同前处理工艺,得出采用等离子体结合半碱前处理木棉纤维方法,木棉纤维的上染率和固色率可达到最高值。选用活性橙X-EN染色的最佳前处理工艺参数为:NaOH质量浓度 5 g/L(半碱处理),洗涤烘干后氧气等离子体处理,功率为200 W,时间为4 min。

FZXB

[1] 肖红,于伟东,施楣梧.木棉纤维的基本结构和性能[J].纺织学报,2005,26(4):4-6.

XIAO Hong,YU Weidong,SHI Meiwu. Structures and performances of the kapok fiber [J]. Journal of Textile Research, 2005, 26(4):4-6.

[2] 肖红,于伟东,施楣梧. 木棉纤维的特征与应用前景[J].东华大学学报(自然科学版),2005,31(2):121-125.

XIAO Hong,YU Weidong,SHI Meiwu. Characters and application prospects of kapok fiber [J]. Journal of Donghua University(Natural Science Edition), 2005, 31(2):121 -125.

[3] 丁颖,楼雪君,胡真迎,等.木棉纤维的性能及其应用[J].产业用纺织品,2008,26(11):1-3.

DING Ying,LOU Xuejun, HU Zhenying, et al. The performance and application of kapok fiber [J]. Technical Textiles,2008,26(11): 1-3.

[4] 周晓英,沈勇,丁颖,等.木棉纤维的阳离子改性及其染色性能[J].印染,2011,37(2):13-17.

ZHOU Xiaoying, SHEN Yong, DING Ying, et al. Cationic modification and dyeing performance of kapok fiber[J]. China Dyeing & Finishing, 2011, 37(2): 13-17.

[5] 余艳娥,汤雷.木棉纤维活性染料的染色工艺研究[J].染整技术,2011,33(10):13-17.

YU Yan′e, TANG Lei. Research on kapok fiber reactive dyes dyeing process[J]. Textile Dyeing and Finishing Journal, 2011,33(10):13-17.

[6] 王佳旎.木棉纤维的染色性能研究[J].上海毛麻科技,2013(2):13-18.

WANG Jiani. Study on the dyeing performance of kapok fiber [J]. Shanghai Wool & Jute Journal, 2013(2): 13-18.

[7] 王倩.活性染料在木棉纤维上的应用研究[J].中国纤检,2012(13): 80-81.

WANG Qian. Reactive dye application on kapok fiber[J]. China Fiber Inspection, 2012(13): 80-81.

[8] 蒋亚君,邱莹丹,王霁龙,等. 应用1-辛烯涂层与常压等离子体处理的苎麻纤维疏水性能改性[J]. 纺织学报,2015,36(6):7-12.

JIANG Yajun,QIU Yingdan,WANG Qilong,et al. Hydrophobic surface modification of ramie fibers with 1-octylene treatment and atmospheric pressure plasma treatment[J]. Journal of Textile Research, 2015, 36(6): 7-12.

[9] 姜涛. 等离子体处理及有机稀土媒染对木棉纤维染色性能的影响[D].上海:上海工程技术大学,2014:41-45.

JIANG Tao. Effect of plasma treatment and organic rare earth mordant dyeing properties of kapok [D]. Shanghai: Shanghai University of Engineering Science, 2014:41-45.

[10] 李长龙,常桑,周磊. 碱处理对木棉纤维结构及性能的影响[J]. 纺织学报,2015,36(4): 20-24.

LI Changlong,CHANG Sang,ZHOU Lei. Influence of alkali treatment on structure and properties of kapok fiber[J]. Journal of Textile Research,2015, 36 (4): 20-24.

[11] 丁颖,蔡再生,沈勇,等. 改性木棉纤维的活性染料染色工艺[J].印染,2010,36(23):9-12.

DING Ying,CAI Zaisheng,SHEN Yong, et al. Reactive dyeing of modified kapok fiber[J]. China Dyeing & Finishing, 2010, 36(23):9-12.

[12] 田利强. 常压等离子体射流对棉针织坯布润湿效果的影响[J].郑州师范教育,2013,2(6):16-19.

TIAN Liqiang. Effect of atmospheric pressure plasma jet on wettability of knitted fabric[J]. Journal of Zhengzhou Normal Education, 2013, 2(6):16-19.

Dyeingpropertiesofkapokfibertreatedbylowtemperatureplasma

YU Jian1,2, WANG Yeshi1, LÜ Jingchun1, ZHOU Tianchi1, WEI Qufu2

(1.CollegeofTextilesandClothing,YanchengInstituteofTechnology,Yancheng,Jiangsu224051,China; 2.KeyLaboratoryofEco-Textiles(JiangnanUniversity),MinistryofEducation,Wuxi,Jiangsu214122,China)

Low temperature plasma as a pretreatment technology was adopted to improve the kapok fiber dyeing behavior. The micromorphology and structure were investigated by scanning electron microscopy and infrared spectroscopy. Influence of four different pretreatment processes on mechanical properties and dyeing properties of kapok fiber was investigated, comprising strong alkaline treatment, semi alkaline treatment, low temperature plasma treatment and semi alkaline treatment combined with low temperature plasma treatment. The result shows that the four pretreatment processes can rapidly improve the water absorbing capacity and dyeing performance. Low temperature plasma treatment is only performed on the surface of fiber. Semi alkaline treatment combined with low temperature plasma treatment can effectively reduce the damage to mechanical properties caused by strong alkaline treatment and improve the dyeing property of the reactive dyes. Taking reactive orange X-EN as an example, its rate of dye-uptake and fixation can reach 86.63 % and 70.32 %, respectively, after the treatment of semi alkaline treatment combined with low temperature plasma.

kapok fiber; low temperature plasma; reactive dye; dyeing property

10.13475/j.fzxb.20170102907

TS 193.8

A

2017-01-16

2017-08-16

江苏省产学研前瞻性联合研究项目(BY2016065-24)

俞俭(1971—),女,副教授,博士生。主要研究方向为材料功能整理。魏取福,通信作者,E-mail:qfwei@jiangnan.edu.cn。