JSW型挤压造粒机组SAFESET安全联轴器打滑原因分析及改进

2017-12-26中国石化镇海炼化分公司浙江宁波500天化工机械及自动化研究设计院有限公司甘肃兰州70060中国石油兰州石油化工公司甘肃兰州70060

, , , , (.中国石化 镇海炼化分公司, 浙江 宁波 500;.天化工机械及自动化研究设计院有限公司, 甘肃 兰州 70060;.中国石油 兰州石油化工公司, 甘肃 兰州 70060)

JSW型挤压造粒机组SAFESET安全联轴器打滑原因分析及改进

许傲楠1,周涛2,华强1,汤衢明1,王喆3

(1.中国石化 镇海炼化分公司, 浙江 宁波 315200;2.天华化工机械及自动化研究设计院有限公司, 甘肃 兰州 730060;3.中国石油 兰州石油化工公司, 甘肃 兰州 730060)

针对JSW型挤压造粒机组SAFESET安全联轴器出现的打滑失效故障,根据联轴器的工作原理、结构特点,从材质金相组织、焊接质量、结构形式等方面对故障原因进行了排查分析,认为联轴器联结套液压油腔焊缝局部存在的未熔透缺陷最终发展成为延伸至联结套内壁的裂纹,从而引起漏油泄压,导致安全联轴器打滑失效。结合安全联轴器在挤压造粒机正常工况下存在的问题,提出了改进焊接工艺及选用新型联轴器的措施。

挤压造粒机组; 安全联轴器; 故障原因; 改进措施

中国石油化工股份有限公司镇海炼化分公司30万t/a聚丙烯装置配套的JSW型挤压造粒机组为同向旋转的双螺杆混炼挤压造粒机组,设计产能49 t/h。树脂在螺杆的剪切及加热器作用下熔融,此过程的温度一般控制在250 ℃左右,熔融树脂经过滤网去除杂质之后从模板挤出,由水下切粒机切刀将其切断,并在切粒水的作用下快速冷却成球型颗粒,然后经切粒水流带走,通过离心干燥机干燥之后由振动筛筛分出颗粒符合要求的成品粒料[1]。JSW型挤压造粒机组中SAFESET安全联轴器的作用是限制扭矩,即在过载扭矩下发出信号及时联锁停车,为机组的传动系统提供安全保障[2]。然而,自2016-10以来,该联轴器经常发生突然打滑故障,造成机组停机,给生产装置带来了巨大风险。文中对联轴器打滑故障原因进行分析,并且提出了相应的改进措施。

1 SAFESET安全联轴器工作原理

SAFESET安全联轴器三维结构简图见图1。在对树脂进行混炼的过程中,挤压造粒机组主电机可传递较大扭矩,当机组过载时,SAFESET安全联轴器会产生打滑,从而切断主电机到主减速箱的扭矩传递,起到保护设备的作用[3]。SAFESET安全联轴器核心部件由联结套、剪切环、剪切管组成。在联结套中间注入一定量的液压油后扩张,内层套筒向内压缩,依靠摩擦力同轴抱紧[4]。联结套传递的扭矩与油压成正比,当所传递的扭矩超过预先确定的扭矩值时,联轴器在轴上打滑,剪切管被剪断,压腔内部液压油压力在较短时间内泄压[5]。该联轴器的滑动力矩不受材料疲劳的影响,保持恒定。联轴器过载后,只需更换剪切管并重新注油就可在很短的时间内恢复工作[6]。

图1 SAFESET安全联轴器三维结构简图

2 SAFESET安全联轴器打滑故障原因分析

2.1 故障原因排除

2016-10-28,挤压造粒机组突然出现安全联轴器滑移报警并触发联锁动作停机。因该安全联轴器是为防止过载所设置,因此先分析其相关运行参数,未发现故障停机前机组运行异常,排除了机组过载的可能性。

现场对安全联轴器本体进行检查,发现安全联轴器剪切管被剪断,联结套中的液压油全部流出,说明安全联轴器在运转过程中确实出现了打滑。通过分析以往停机检查情况,排除了原始安装不到位和油压设定不足的可能性。

为了进一步查找联轴器打滑故障原因,按联轴器维护规程,更换了新的剪切管,重新注入液压油打压至设定值70 MPa并短时保压,检查、确认润滑油油量处于正常状态后将安全联轴器复位并投运。启动挤压机后,立刻再次出现安全联轴器打滑、剪切管被剪断的情况。对电机进行检查,发现其运行过程平稳,没有出现过载情况,也没有其他报警。由于这次投用是在确认油压和润滑油等相关要素符合使用要求的情况下进行的,故可排除原始设置、维护不当引起故障的可能性。为此,再次更换剪切管,并重新注入液压油进行打压,这次打压至50.0 MPa后升压困难,并且压力无法保持,一旦停止打压,压力随即逐渐降低至30.0 MPa左右,此现象表明联轴器出现了异常。将联轴器从设备中拆下静态检查,未发现明显缺陷,随后注入液压油打压检查,当压力升高至50.0 MPa以上时,液压油腔位于轴侧端面附近有液压油漏出,电机侧则没有泄漏等异常情况。可以判断,安全联轴器本身存在缺陷,联结套中的液压油腔出现泄漏造成安全联轴器在运行过程中打滑失效[7]。

2.2 缺陷性质确认

2.2.1磁粉检测和渗透检测

对出现泄漏的联结套进行磁粉检测,在其电机侧端面附近的内摩擦面处堆积产生磁痕迹,显示此处存在裂纹。之后进行渗透检测,发现在同一部位存在裂纹,其他部位未见异常[8]。

2.2.2压力测试和超声检测

对联结套进行压力测试,当压力升至10 MPa时,发现液压油从磁粉检测和渗透检测显示的裂纹处往外泄漏,其他部位正常。

采用超声检测进一步查找联结套液压腔附近区域的缺陷,发现缺陷回声显示的位置与压力测试漏油点的位置相同,而其他部位未见明显缺陷[9-14]。

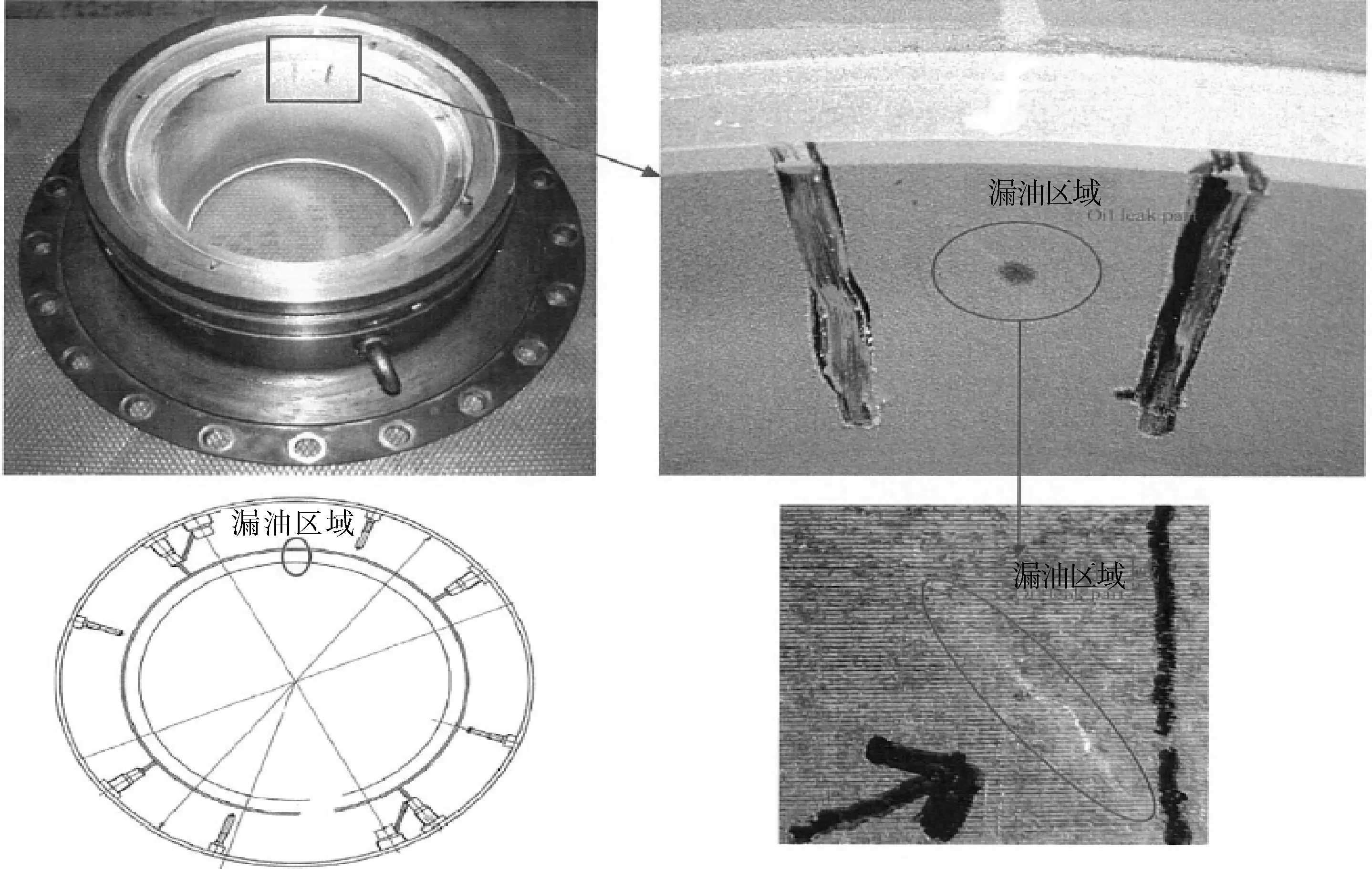

2.2.3切割检测

为进一步明确联结套液压油腔焊缝出现裂纹的原因,对该联结套缺陷部位进行切割检测。从图2所示联结套漏油区域的横断面中可以清晰看出,引起漏油的裂纹从联结套轴侧液压油腔焊缝部位发展,延伸至联结套内表面[15]。

图2 SAFESET联轴器联结套漏油区域

对漏油点所在位置横断面A-A进行切割处理,各切面焊缝情况见图3。

图3 漏油点横断面A-A各切面焊缝情况

观察图3发现A-1切面上该部位焊缝有未焊透缺陷,而A-2和A-3切面处的焊缝正常完好。可以推断,A-1切面处未焊透缺陷是产生裂纹的起始点,该缺陷形成裂纹,并逐渐沿着轴向45°方向扩展至A-2和A-3切面所在的漏油区域。

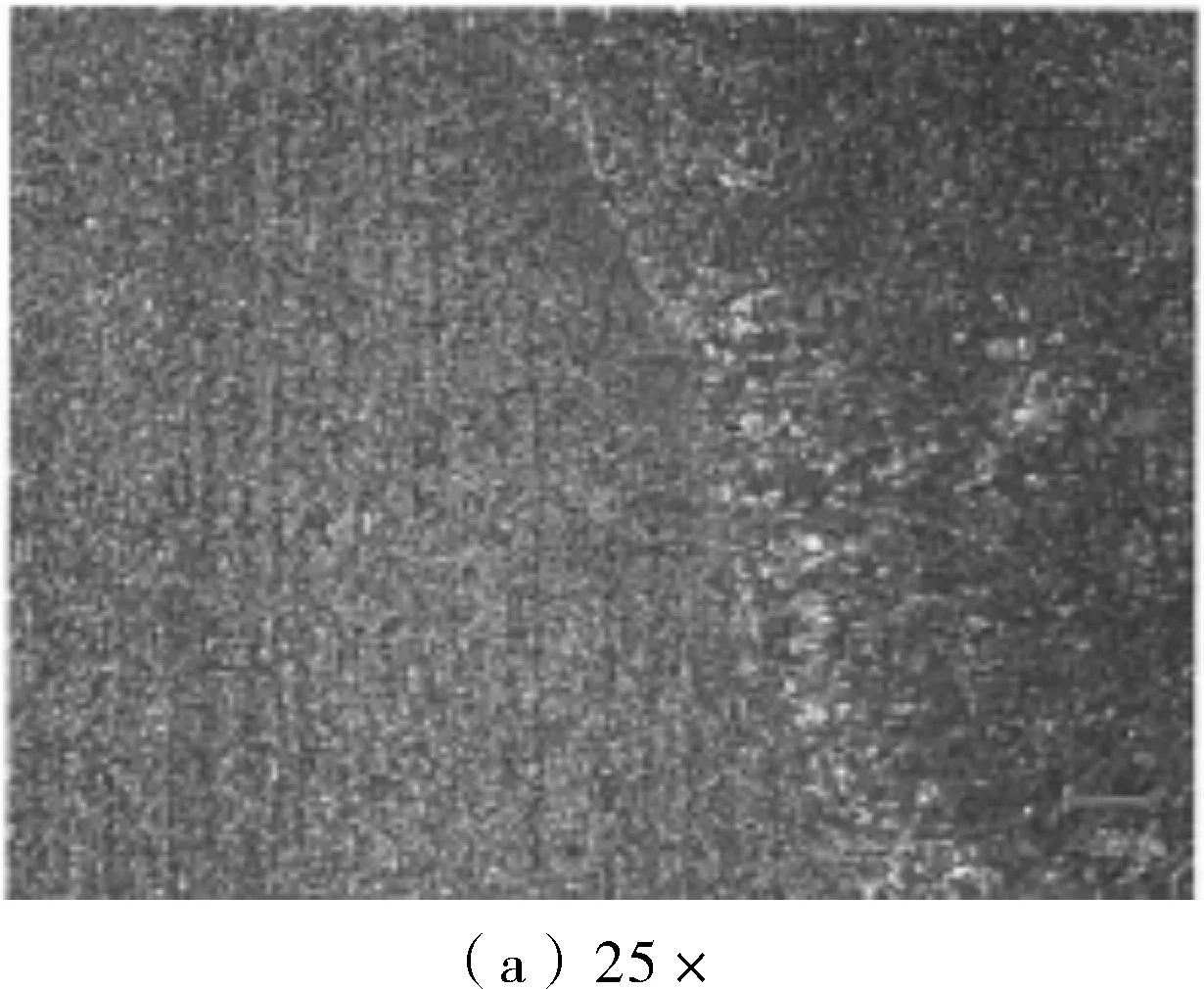

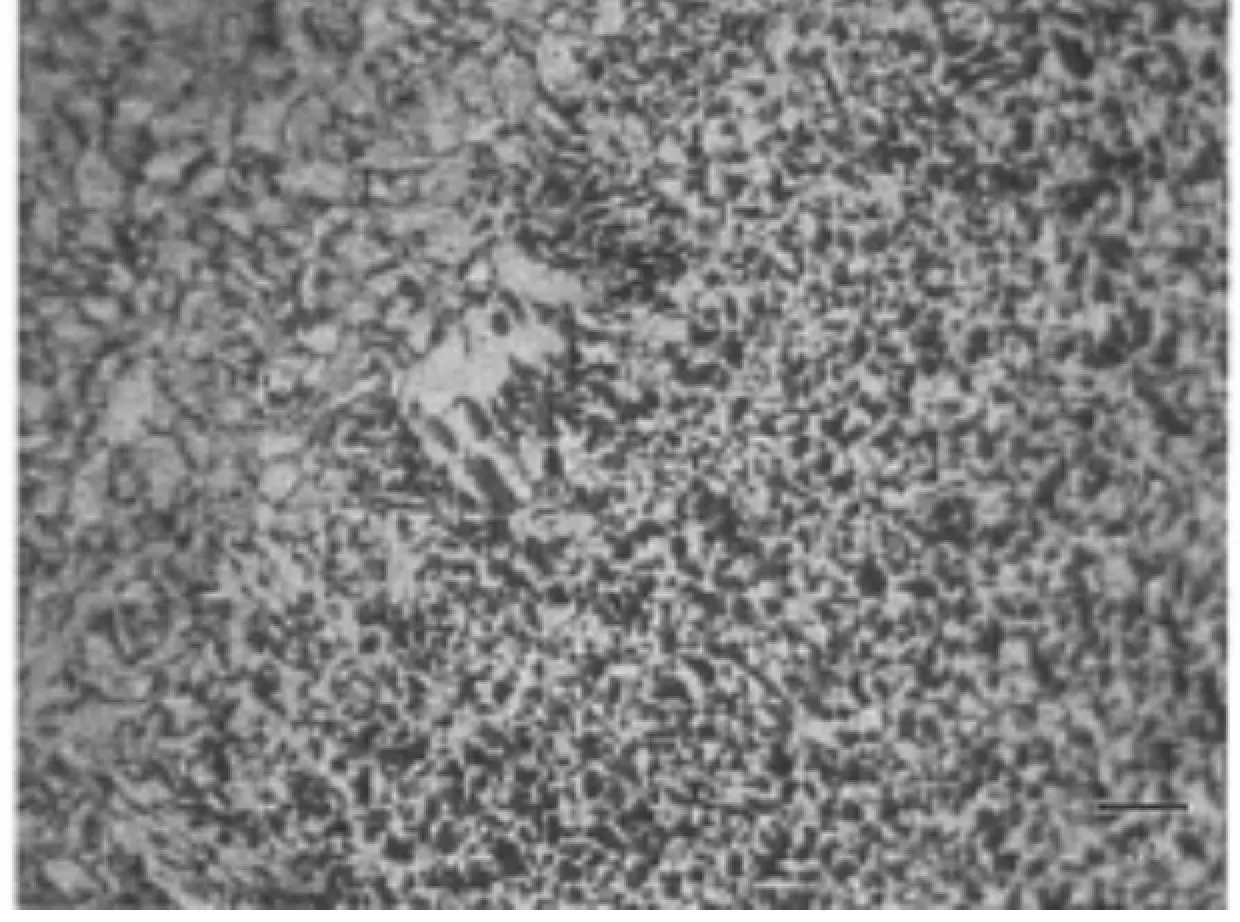

在漏油点所在位置横断面的A-1切面裂纹周边选取5个点(图4)进行金相组织分析,结果见图5~图11。

图4 A-1切面取样点

从图5~图11所示的A-1切面不同点的金相组织可以看出,裂纹周边金属晶体结构正常,未发现异常,进一步证明A-1切面处的裂纹是导致联轴器打滑失效的根源[16]。

图5 A-1切面点①金相组织

图6 A-1切面点②金相组织

图7 A-1切面点③金相组织

图8 A-1切面点④金相组织(25×)

图9 A-1切面点④金相组织(250×)

图10 A-1切面点⑤金相组织

图11 A-1切面点⑥金相组织(25×)

上述各图显示的多种检测结果均表明,该SAFESET安全联轴器联结套液压油腔的焊缝局部存在未熔透现象,特别是在漏油区域发现了明显的未熔透之处,且与引起泄漏的裂纹连在一起,因此可以推断,正是此处焊接未熔透缺陷最终发展成为延伸至联结套内壁的裂纹,从而引起漏油,导致SAFESET安全联轴器打滑失效[17]。

3 改进措施

3.1 改进焊接工艺

缺陷检测的结果表明,本次SAFESET安全联轴器故障缺陷的起始点为安全联轴器联结套液压腔焊缝存在的未熔透缺陷。因此,必须从源头消除可能产生故障的原因,改进焊接工艺,同时提高焊缝质量检验标准。

对所有焊接接头,必须按照GB/T 985.1—2008《气焊、焊条电弧焊、气体保护焊和高能束焊接的推荐坡口》[18]中能更保证全焊透的工艺进行操作,优化焊接工艺数据,氩弧焊打底,然后进行焊接。焊接时的焊接电流为110~130 A、焊接电压23 V、焊接速度为10~14 mm/min,以提高焊接熔透率,确保全熔透。

同时,按照NB/T 47013.1~47013.6—2015《承压设备无损检测》[19]中的相关要求对焊缝进行全面的无损检测,所有焊缝必须进行100%射线检测,Ⅰ级合格,以确保焊缝整体质量[20]。

3.2 改进结构形式

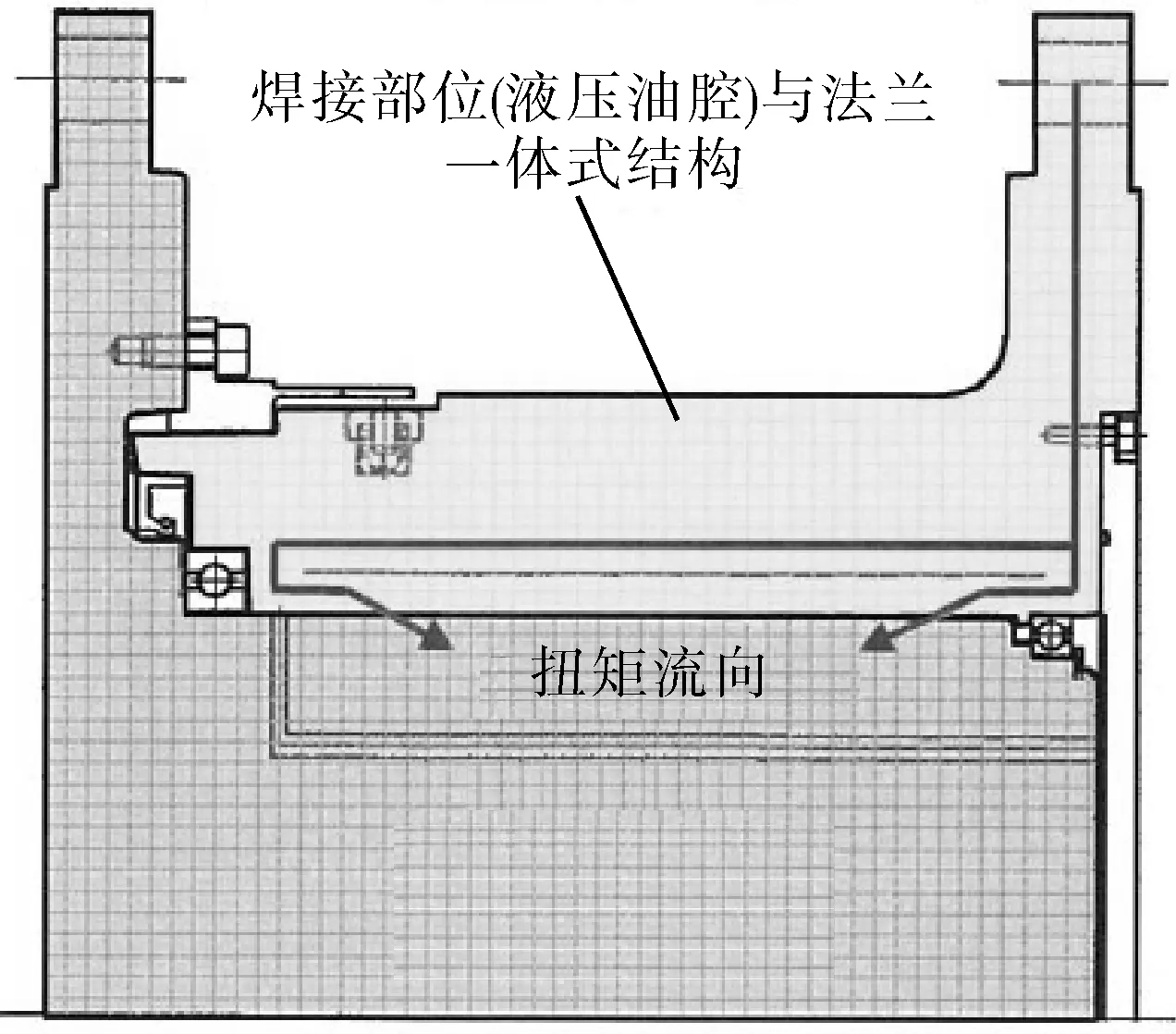

原SAFESET型安全联轴器为SRP型,其结构见图12。

图12 改进前SRP型安全联轴器简图

改进前的安全联轴器联结套液压部分与连接法兰为一体式结构。在运转过程中,传递扭矩的扭力作用在液压腔部分,焊缝部位所承受的扭矩方向如图12中箭头所示。在这种交变扭力作用下,焊缝未熔透处逐渐扩展出裂纹并且延伸至表面,穿透液压腔引起漏油[21]。

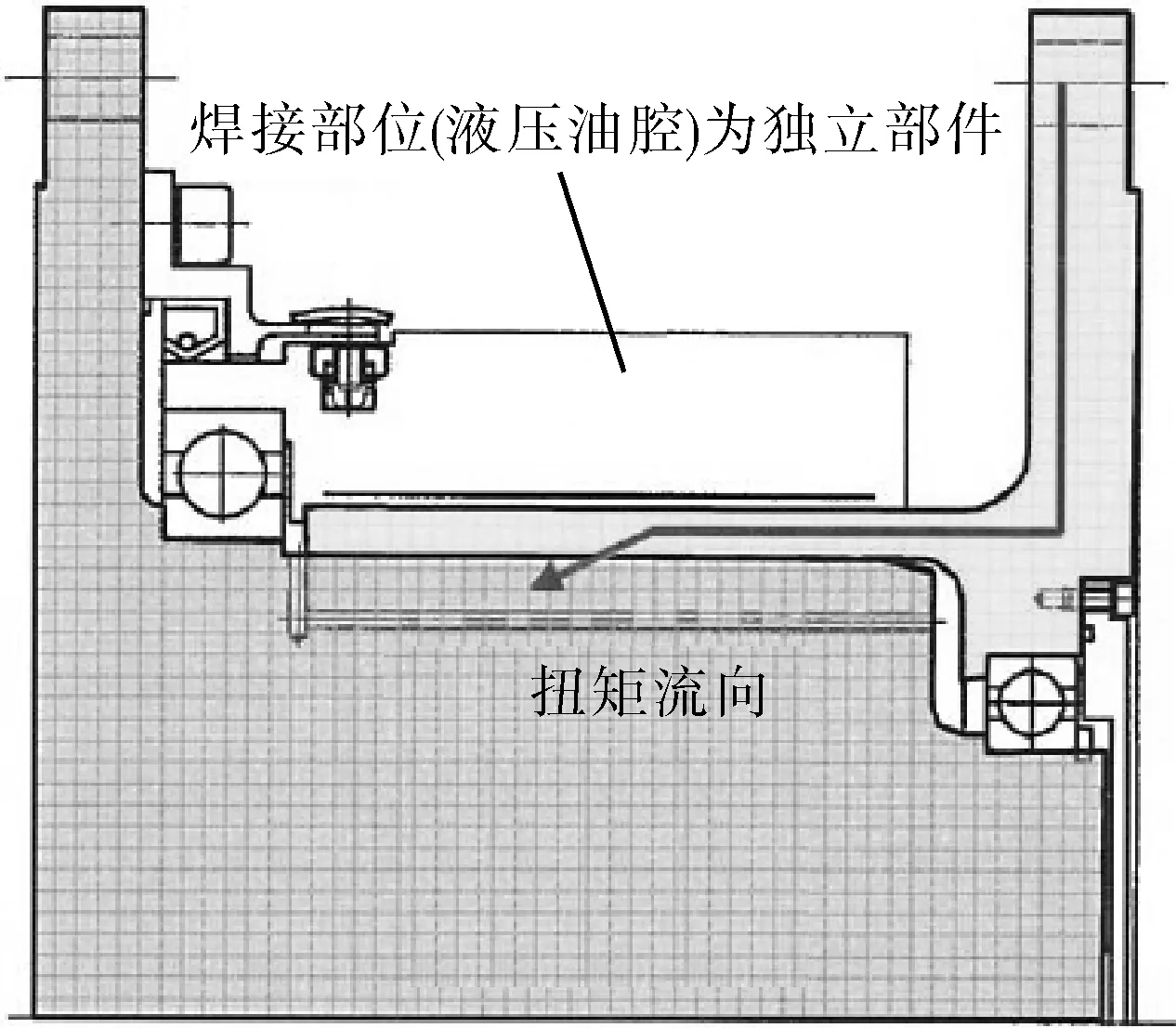

在不影响安全联轴器本身性能和装配尺寸的情况下对其结构形式进行改进,新型联轴器的结构见图13。

改进后的联轴器为SRA型,其液压腔为独立部件,只承担径向压力,通过液压油的压力,在一定扭矩范围内将联轴器两侧联结在一起,液压腔及其焊缝均不传递扭矩,从而可以防止焊缝等部位产生裂纹。新型联轴器的直径、轴向长度等装备尺寸与原型号保持一致,可以确保新型联轴器与原联轴器在机组上直接替换[22]。

图13 改进后SRA型安全联轴器简图

4 结语

原SAFESET安全联轴器的结构形式,使得提供摩擦力液压油腔焊缝承担了交变载荷的扭矩。此外,联轴器制造中容易产生较难发现的焊接缺陷,在交变载荷的作用下,此缺陷逐渐发展成贯穿性裂纹引起漏油,导致安全联轴器打滑。通过改进焊接工艺,选用更加符合此工况的新型联轴器可以解决联轴器打滑失效的问题。

[1] 张鑫.挤压造粒机组常见故障分析及处理[J].石油和化工设备,2014,17(9):53-55.

(ZHANG Xin. Extruding and Granulating Machine Group Common Faults and Processing[J].Petro & Chemical Equipment,2014,17(9):53-55.)

[2] 崔悦.浅析大型挤压造粒机组主驱动联轴器的应用[J].石油化工设备技术,2008,29(1):35-38.

(CUI Yue. Brief Analysis of Applying Main Driver Coupling in the Large-sized Extruder System[J]. Petro-chemical Equipment Technology,2008,29(1):35-38.)

[3] 路玉平,孟建桥.SAFESET(R)力矩限制安全联轴器的原理及安装[J].宽厚板,2010,16(2):43-45.

(LU Yu-ping,MENG Jian-qiao. The Principle and Installation of SAFESET(R) Torque Limiting Safety Coupling[J]. Wide and Heavy Plate,2010,16(2):43-45.)

[4] 周明衡.离合制动器选用手册[M].北京:化学工业出版社,2003:106-109.

(ZHOU Ming-heng.Selection Manual of Clutch Brake[M].Beijing:Chemical Industry Press,2003:106-109.)

[5] 成大先.机械设计手册[M].北京:化学工业出版社,2002.

(CHENG Da-xian. Mechanical Design Manual[M].Beijing:Chemical Industry Press,2002.)

[6] 张展.齿轮传动的失效及其对策[M].北京:机械工业出版社,2011.

(ZHANG Zhan. Failure of Gear Transmission and Its Countermeasures[M].Beijing:China Machine Press,2011.)

[7] 镇海炼化30万吨/年聚丙烯挤压造粒机组随机资料[Z].2009.

(Zhenhai Refining & Chemical 300 000 Tons/Year Polypropylene Extrusion Granulation Unit Random Data[Z].2009.)

[8] 张健.浅析压力容器的渗透检测技术[J].黑龙江科技信息,2016(21):5.

(ZHANG Jian. Analysis of Penetration Testing Technology of Pressure Vessel[J].Heilongjiang Science and Technology Information,2016(21):5.)

[9] 潘荣宝,范宇,杨小林.压力容器无损检测——超声检测技术(Ⅱ)[J].无损检测,2004,26(5):244-247.

(PAN Rong-bao,FAN Yu,YANG Xiao-lin. Nondestructive Testing of Pressure Vessels:Ultrasonic Testing Technology(Ⅱ)[J].Nondestructive Testing,2004,26(5):244-247.)

[10] 王艳玲,付文军.超声检测在压力容器定期检验中的应用[J].安阳工学院学报,2016,15(2):16-17,20.

(WANG Yan-ling,Fu Wen-jun. On the Application of UT in Regular Inspection of Pressure Vessel[J]. Journal of Anyang Institute of Technology,2016,15(2):16-17,20.)

[11] 许远欢,聂勇.核电站反应堆压力容器焊缝的超声检测及验证[J].压力容器,2013,30(6):50-55.

(XU Yuan-huan,NIE Yong. Ultrasonic Inspection Technique and Qualification for Reactor Pressure Vessel Weld of Nuclear Power Plant[J]. Pressure Vessel Technology,2013,30(6):50-55.)

[12] 季明国,赵倩茹,张艺澄,等.衍射时差法超声检测在压力容器中的应用[J].石油化工设备,2015,44(S1):31-34.

(JI Ming-guo,ZHAO Qian-ru,ZHANG Yi-cheng,et al. Application of Diffraction Time Difference Method Ultrasonic Test in Pressure Vessels[J]. Petro-chemical Equipment,2015,44(S1):31-34.)

[13] 黄余,何建成.压力容器超声检测技术及应用[J].石油和化工设备,2010,13(10):49-51.

(HUANG Yu,HE Jian-cheng. Super an Examination Technique in Pressure Container and Application[J]. Petro & Chemical Equipment,2010,13(10):49-51.)

[14] 朱速起,卢夺,胡立岩,等.超声波衍射时差法在现场组焊压力容器无损检测中的应用[J].石油化工设备,2012,41(6):74-78.

(ZHU Su-qi,LU Duo,HU Li-yan,et al. Application of Time of Flight Diffraction Technique on the Site Welding Pressure Vessels[J]. Petro-chemical Equipment,2012,41(6):74-78.)

[15] 张长龙.特种设备现场检测技术综合应用的探讨[J].品牌与标准化,2013,16(8):56-57.

(ZHANG Chang-long. Discussion on Comprehensive Application of Site Detection Technology for Special Equipment[J].Enterprise Standardization,2013,16(8):56-57.)

[16] 叶卫平.实用钢铁材料金相检验[M].北京:机械工业出版社,2012:56-58.

(YE Wei-ping. Metallographic Inspection of Practical Steel Materials[M].Beijing:China Machine Press,2012:56-58.)

[17] 顾宜,赵长生.材料科学与工程基础[M].北京:化学工业出版社,2011.

(GUO Yi,ZHAO Chang-sheng.Materials Science and Engineering Foundation[M].Beijing:Chemical Industry Press,2011.)

[18] GB/T 985.1—2008,气焊、焊条电弧焊、气体保护焊和高能束焊接的推荐坡口[S].

(GB/T 985.1—2008,Recommended Joint Preparation for Gas Welding,Manual Metal Arc Welding,Gas-shield Arc Welding and Beam Welding[S].)

[19] NB/T 47013.1.~47013.6—2015,承压设备无损检测[S].

(NB/T 47013.1~47013.6—2015,Nondestructive Testing of Pressure Equipments[S].)

[20] 戴红石.浅谈压力容器焊接性能的重要性[J].中国石油和化工标准与质量,2012,32(6):112.

(DAI Hong-shi. Talking about the Importance of Welding Performance of Pressure Vessel[J]. China Petroleum and Chemical Standard and Quality,2012,32(6):112.)

[21] 路玉平,徐贵强.SAFESET力矩限制安全联轴器原理及更换实例[C]//2011曹妃甸绿色钢铁高峰论坛暨冶金设备管理经验交流会论文集.唐山:河北省冶金学会,2011.

(LU Yu-ping,XU Gui-qiang. The Principle and Replacement Example of SAFESET Torque Limiting Safety Coupling[C]//2011 Caofeidian Green Steel Summit Forum and Experience in Metallurgical Equipment Management Exchange Experience Symposium. Tangshan:Hebei Metallurgical Society,2011.)

[22] 孙靖民.机械优化设计[M].北京:机械工业出版社,2004.

(SUN Jing-min. Mechanical Optimization Design[M].Beijing:China Machine Press,2004.)

SlidingFailureCauseAnalysisandImprovementoftheSAFESETCouplinginJSWSqueezeGranulator

XUAo-nan1,ZHOUTao2,HUAQiang1,TANGQu-ming1,WANGZhe3

(1.SINOPEC Zhenhai Refining & Chemical Company, Ningbo 315200, China;2.Tianhua Institute of Chemical Machinery & Automation Co. Ltd., Lanzhou 730060, China;3.CNPC Lanzhou Petro-chemical Industry Company, Lanzhou 730060, China)

In allusion to the sliding failure of the SAFESET coupling used for the JSW squeeze granulator, and according to the working principle and structural characteristics of the coupling, the cause is analyzed from aspects of material metallurgical structure, welding quality, and structure form and so on, and is proved to be a result of the chain reaction of the original local non-penetration weld defect of hydraulic oil chamber for coupling sleeve, the eventually formed crack expanding to the coupling sleeve inner wall, oil leakage and pressure relief in turn. Measures such as improving the welding process and selecting new type of coupling are proposed with the combined consideration of squeeze granular coupling failures under normal working conditions.

squeeze granulator; safety coupling; failure causes; improvement measure

1000-7466(2017)06-0073-06

2017-06-20

许傲楠(1981-),男,江西九江人,工程师,学士,从事聚烯烃装置设备管理工作。

TG375

B

10.3969/j.issn.1000-7466.2017.06.014

(张编)