基于“顶板-煤壁-支架”综合评价的大采高支架工作阻力研究

2017-12-22娄金福康红普高富强杨景贺李建忠

娄金福 ,康红普 ,高富强 ,杨景贺 ,李建忠

(1.中国矿业大学(北京) 资源与安全工程学院,北京 100083; 2.天地科技股份有限公司 开采设计事业部,北京 100013; 3.煤炭资源高效开采与洁净利用国家重点实验室(煤炭科学研究总院),北京 100013)

基于“顶板-煤壁-支架”综合评价的大采高支架工作阻力研究

娄金福1,2,3,康红普2,3,高富强2,3,杨景贺2,3,李建忠2,3

(1.中国矿业大学(北京) 资源与安全工程学院,北京 100083; 2.天地科技股份有限公司 开采设计事业部,北京 100013; 3.煤炭资源高效开采与洁净利用国家重点实验室(煤炭科学研究总院),北京 100013)

针对6.0 m特大采高综采工作面支架适应性评价与工作阻力确定难题,基于大采高采场覆岩“悬臂梁-层间岩层-砌体梁”结构模型,对6.0 m特大采高综采工作面支架合理工作阻力进行了确定,通过数值模拟和大比例尺采场相似模拟实验对支架与围岩控制适应性进行了验证和评价。研究结果表明,大采高综采支架工作阻力的确定要以满足顶板、煤壁等采场围岩控制为前提,并需确保支架良好的位态。支架工作阻力不仅要能支撑垮落带关键层“悬臂梁”破断长度内的岩层载荷,还要能给断裂带下位岩层“砌体梁”结构以平衡力。模拟结果表明,当工作阻力低于10 000 kN时,支架处于满负荷运转状态,活柱下缩量较大,顶板及煤壁变形显著;当工作阻力高于11 000 kN时,采场围岩及支架工况显著改善,据此确定支架合理工作阻力为12 000 kN。生产实践表明,试验工作面支架循环末阻力8 340~10 247 kN,安全阀开启率低于5%,煤壁完整性较好,支架工作阻力满足顶板支护及安全生产要求。

特大采高综采工作面;关键层结构;砌体梁;工作阻力;大比例尺相似模型实验

大采高、特大采高综采工艺在我国厚煤层开采中应用广泛,以其资源回收率高、含矸率低、安全高效等技术优势得到普遍认可,在内蒙、陕西、山西、宁夏等矿区得到了大面积推广,最大采高已突破8.8 m[1]。当前高端液压支架的国产化水平完全满足大采高工作面的装备配套要求;但与此同时,该类装备质量大、工作面装备投资大、井下运输与安装难度大等问题也日益凸显。据统计,综采支架一次性投资占工作面装备投资的60%~70%以上,因此在满足采场顶板支护的前提下,如果能够合理优化支架工作阻力,进而降低支架质量及综采装备投资,这对于煤矿降本增效具有重要的现实意义。解决上述问题的关键在于掌握特定条件下大采高采场覆岩破断结构形态,据此分析支架阻力与围岩变形的关系,科学预测支架工作阻力对围岩变形的控制效果。

围绕大采高工作面顶板控制及支架阻力确定问题,我国学者在大采高覆岩结构与矿压规律方面开展了大量研究工作,取得了丰富的研究成果[2-8]。其中,靳钟铭、弓培林等将垮落带顶板分为3种类型,认为Ⅰ、Ⅱ类型的顶板在采空区不会悬顶,Ⅲ型顶板在采空区形成悬顶并以悬臂梁形式断裂,确定了不同顶板条件下支架阻力的确定方法[4]。许家林等基于岩层控制的关键层理论,研究了神东矿区特大采高工作面关键层结构形态及其对矿压显现的影响规律,提出了基于覆岩关键层结构形态的支架工作阻力确定方法[6]。闫少宏等建立了大采高覆岩“短悬臂梁-铰接岩梁”模型,得到了支架工作阻力解析法计算公式[7]。孔德中等认为支架工作阻力确定的前提是煤壁稳定性控制,提出了基于煤壁稳定性控制的支架工作阻力确定方法[8]。

综上分析可知,在确定大采高支架工作阻力时多聚焦于顶板位态控制,实际上对于基本顶及其上部岩层而言,下部的直接顶、煤壁与支架构成了一个协同承载体系,共同承担覆岩传递的载荷,且支架可缩量要与覆岩运移下沉过程相适应[9-10],这涉及煤壁稳定性、支架运转工况等与工作面现场生产密切相关的指标。在满足上述多指标的前提下,顶板支护方案才有可能满足采场围岩控制要求。

本文以6.0 m特大采高综采工作面为例,综合利用理论分析、数值模拟和相似材料模拟等方法系统研究不同支护强度下围岩变形及支架运转特征,以期得到工作面支架合理的支护阻力。

1 试验工作面概况

晋城矿区2302试验工作面开采3号煤层,平均煤厚6.2 m,平均倾角4°,底板标高+258~+296 m,地面标高+596~+722 m,盖山厚度350~430 m。地应力实测结果表明,3号煤处于中等偏高地应力区域,其中最大水平主应力13.10~17.89 MPa;最小水平主应力6.77~9.45 MPa;垂直主应力11.55~13.76 MPa。工作面拟采用6.0 m大采高一次采全高工艺。

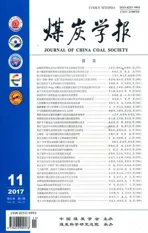

结合工作面范围内地质钻孔的全柱状资料,基于岩层控制的关键层理论及判别方法[11-12],对覆岩关键层位置进行判别,除主关键层外,共判得8层亚关键层。限于篇幅,图1仅列出了距煤层7.73和24.73 m的最下部两层亚关键层。

图1 钻孔柱状及关键层判定Fig.1 Borehole columnar section and key strata structure

2 支架工作阻力理论计算

2.1 大采高采场覆岩结构特征

研究与实践表明,在一般采高时能形成铰接平衡结构的厚硬岩层,在大采高情况下将会因为较大的回转量难以形成稳定的砌体梁结构,呈悬臂梁结构形态垮落失稳[6]。在此约定,距煤层最近的砌体梁结构以下的破断岩层定义为垮落带,砌体梁结构及以上岩层进入断裂带[13]。其中,当岩层厚度大于其下自由空间高度的1.5倍,并且断块长度大于层厚的2倍,只有同时满足这两个条件,基本顶岩层才能形成砌体梁结构而进入断裂带,判别准则[14]如下:

式中,hi为由下而上第i层基本顶岩层厚度,m;M为工作面采高,6 m;ki为基本顶及附加载荷层的碎胀系数,取1.15~1.33;∑h为直接顶厚度,m;kz为直接顶碎胀系数,取1.33~1.50;li为基本顶悬露岩块长度,m。

根据工作面钻孔柱状图,自下而上将各岩层基本参数依次代入上述判别准则,直接顶岩层碎胀系数kz取1.33,基本顶及附加载荷层的碎胀系数ki取1.15,则厚度7 m粉砂岩的中上部层位已满足判别准则(1),取hi=3 m,粉砂岩单轴抗压强度σc=46.64 MPa,其上附加泥岩厚度hi+1=3 m,其断裂块体长度

据此分析,厚度7 m的粉砂岩能够同时满足以上判别准则,该岩层破断后可能形成砌体梁式铰接结构,其上部岩层处于断裂带,下部岩层进入垮落带。试验工作面直接顶厚度7.73 m,垮落带高度18.73 m。

亚关键层1由于距离煤层较近将以悬臂梁结构形态破断,处于覆岩垮落带中。随着覆岩破断的回转量逐渐越小,厚度7 m的粉砂岩上部岩层破断形成铰接岩梁结构,其与亚关键层1的区别在于,前者在水平约束力的作用下能够形成砌体梁传力结构,后者及其附加层失去了后方破断块体的约束力,以悬臂梁形式周期性破断。综合试验工作面不同层位覆岩的破断特征,建立了大采高采场覆岩“悬臂梁-层间岩层-砌体梁”结构模型,用于计算大采高支架工作阻力,模型如图2所示。

图2 大采高工作面覆岩结构特征Fig.2 Structure model of overlying strata

2.2 理论分析计算

根据砌体梁理论,支架首先要能支撑控顶区内的直接顶岩层,避免与上部基本顶离层;再者对于上部可能形成砌体梁结构的基本顶岩层,支架还要施以作用力,用以平衡部分载荷,避免架前切顶及台阶下沉[9]。结合上述支架阻力计算模型,支架力源包含2部分:一是垮落带岩层的自重;二是断裂带下部铰接岩层(砌体梁)结构通过垮落带岩层作用于支架的力PH1。前者又细分为2部分:一是支架控顶区内直接顶自重Qz,二是亚关键层1往上直至垮落带顶界面的载荷Q1,其跨度取亚关键层1的断裂长度。断裂带下部铰接结构作用于支架的力依据砌体梁理论计算[6,9]。至此,得到试验工作面大采高支架的阻力计算公式如下:

在具体取值时,根据国内多个矿区大采高综采支架的技术性能参数,大采高支架中心距B多为1.75 m[15],顶梁控顶距lk取5.5 m。覆岩密度ρ=2 500 kg/m3,直接顶厚度∑h=7.73 m,代入式(3)得Qz=1 816 kN。

亚关键层1岩性为细砂岩,单轴抗压强度σc=64.48 MPa,往上直至垮落带顶界面的厚度h2=11 m,按悬臂梁断裂模式计算,断块长度l=16.77 m,代入式(3)得Q1=8 070 kN。

断裂带下部铰接岩块厚度h=3 m,长度l=9.65 m,下沉量δ=1.875 m,粉砂岩块内摩擦角φ=39°,破断角α=0,代入式(3)得PH1=-3 731 kN<0,因此断裂带下部铰接结构自身能够取得平衡,不再需要支架阻力予以平衡。

根据以上理论计算,试验工作面大采高支架合理的工作阻力为

P=Qz+Q1=1 816+8 070=9 886 kN

需要说明的是,上述力学模型在计算亚关键层1往上直至垮落带顶界面的载荷Q1时,是按照最危险情况考虑,即亚关键层1发生周期性折断形成悬臂梁结构导致采场周期来压时的支架工况进行计算,非来压期间的支架阻力应该低于该值,因此计算结果有一定的富余值。

3 支架阻力对围岩控制的适应性评价

众所周知,煤壁片帮是制约大采高工作面安全高效回采的重要问题。通过上述理论计算,只能初步确定大采高支架的额定工作阻力,至于该支护强度对应的顶板下沉量、煤壁变形、支架承载工况等宏观矿压特征尚难以解答。为此,采用 UDEC软件建立大采高开采地层模型,对比不同支护阻力下采场围岩变形及支架运行特征,以更加科学地确定支架合理的支护参数。

3.1 数值模拟模型的建立

地层建模基于平面应变模型,模型长度400 m,模型高度338 m,该高度包括钻孔揭露范围内的全部覆岩,仅有浅部第四系表土及钻井套管等资料不详的140 m地层厚度以2 MPa等效载荷予以简化[16],视为顶部边界条件。模型左右和底边界采用法向位移约束,不同岩性的物理力学参数见表1。

表1各岩性物理力学参数

Table1Parametersofoverlyingstrata

岩性密度/(kg·m-3)单轴抗压强度/MPa单轴抗拉强度/MPa弹性模量/GPa黏聚力/MPa内摩擦角/(°)细砂岩261964.488.1813.032.0521.50粉砂岩242046.645.218.301.0716.30中砂岩257759.877.6512.471.8519.80泥岩240019.762.376.270.3914.50砂质泥岩245040.555.127.140.8715.70煤148921.971.293.930.5317.70

3.2 数值模拟方案

液压支架的力学性能对于采场矿压显现特征及支架—围岩关系有重要影响。实测结果表明,增阻过程中支架是可压缩的,支架工作阻力与其压缩量基本呈线性关系,即支架刚度可视为常量[10,17],如图3所示。徐刚利用ZTN-1液压支架试验台对不同型号液压支架的加载测试表明,在每个加载循环内支架刚度是唯一的,与所处的工作阻力区间关系不大,4个支架平均线刚度为138~538 kN/mm。其中,ZZ13000/28/65综采支架中心距1.75 m,支护高度范围2.80~6.50 m,支护强度1.36 MPa,平均线刚度538 kN/mm,该支架主要性能参数与试验工作面支架的理论计算结果具有较好的匹配性,且支护强度等指标甚至高于后者。

图3 液压支架实际运转特性Fig.3 Force-displacement behavior of prototype support

基于液压支架力学性能的上述分析,可以采用UDEC内置的support结构单元模拟大采高支架[18],如图4所示。其中,图4(b)所示support结构单元刚度为可变量,能够模拟液压支架的初撑力、安全阀开启泄液、顶梁下沉等运转工况,与煤矿实际支架具有很好的相似性。

图4 UDEC中support结构单元的承载变形特征Fig.4 Force-displacement behavior of support model in UDEC

为了对比支护阻力对大采高采场围岩变形特征的影响,分别选择额定工作阻力为5 000~14 000 kN的支架进行模拟对比,共10种支架模拟方案。为便于数据的对比分析,支架控顶距均为5.5 m,初撑力取额定工作阻力的60%[19],线刚度取500 kN/mm,覆岩及其他边界条件完全相同。模拟方案详见表2。

表2液压支架额定工作阻力模拟方案

Table2Modelingschemesforsupportresistance

方案编号额定工作阻力/kN初撑力/kN方案编号额定工作阻力/kN初撑力/kN模拟方案150003000模拟方案6100006000模拟方案260003600模拟方案7110006600模拟方案370004200模拟方案8120007200模拟方案480004800模拟方案9130007800模拟方案590005400模拟方案10140008400

注:线刚度统一取500 kN/mm。

3.3 模拟结果与分析

(1)围岩变形模拟分析

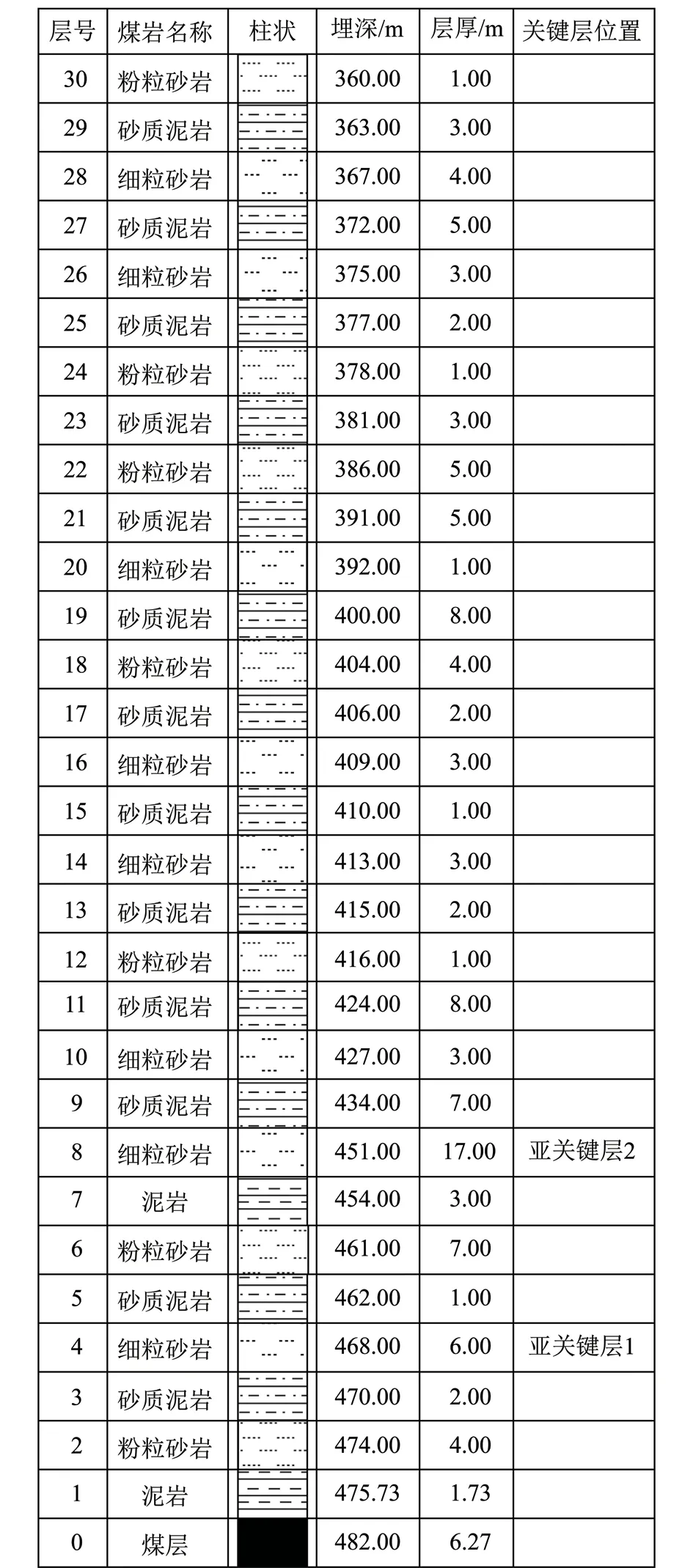

不同模拟方案的顶板下沉量统计如图5所示。由图5(a)可知,随着额定工作阻力的增加,顶板总体下沉量逐渐减小。其中,阻力高于8 000 kN时顶板下沉量改善尤为明显,当阻力高于10 000 kN时,增加支架阻力对于顶板下沉量的改善逐渐减弱,阻力高于11 000 kN时顶板下沉值基本稳定。由图5(b)可知,支架控顶区内顶板下沉量对比更为直观,阻力10 000 kN时为46.06 mm,阻力11 000 kN时为24.75 mm,阻力高于12 000 kN时控顶区下沉量基本稳定在19.63 mm,此后再提高支架阻力对于顶板下沉量的改变已不明显。

图5 顶板下沉量对比分析Fig.5 Comparison analysis of roof subsidence

煤壁移近量统计对比如图6所示。由图6可知,随着额定工作阻力的增加,煤壁最大挠度逐渐减小。其中,阻力低于9 000 kN时煤壁移近量改善尤为明显,阻力10 000 kN时,最大移近量70 mm,阻力高于11 000 kN时最大移近量基本保持在47 mm,此后再提高支架阻力对于煤壁移近量的改变不再明显。

图6 煤壁变形量对比分析Fig.6 Comparison analysis of convergence displacement

限于篇幅,下面仅列举4个模拟方案的围岩变形特征。由图7可知,与低支护阻力相比,当支架阻力高于9 000 kN时,控顶区顶板及煤壁移近量得到显著改善。

图7 围岩变形特征对比Fig.7 Comparison analysis of surrounding rock deformation

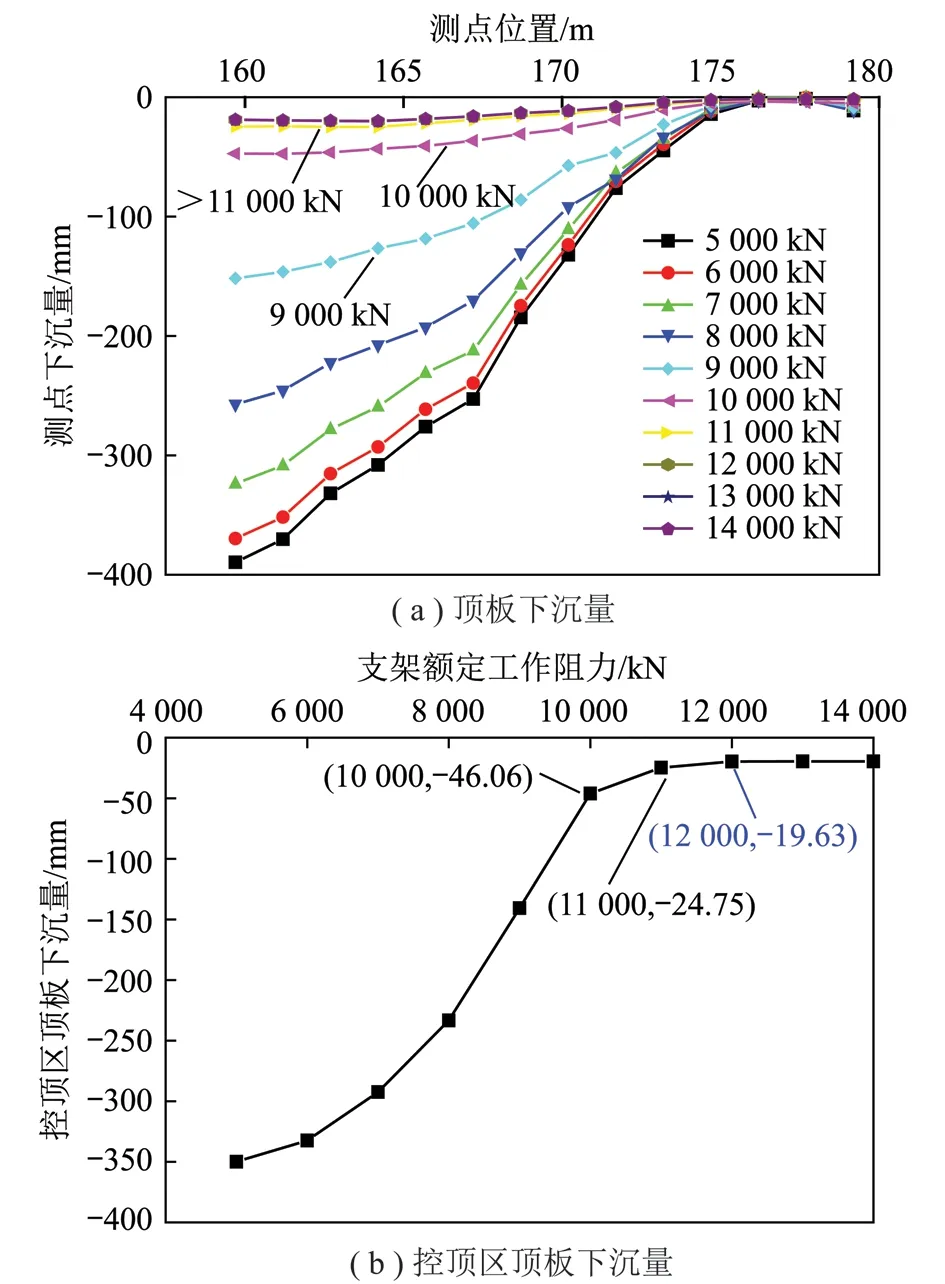

(2)支架工况模拟分析

大采高工作面矿压显现较强烈,如果支架阻力不合理,顶板来压时易发生安全阀开启泄液,造成顶板急剧下沉、活柱量过小,影响工作面正常生产。模拟结果对比发现,当额定阻力低于10 000 kN时,支架承载均接近或达到设定的额定阻力,此时support单元模型处于屈服状态,即阻力基本不变而位移持续增加,对应的实际工况为支架安全阀开启泄液,围岩移近量急剧增加,这是支架低阻力时围岩变形特征的根本原因。当支架额定阻力11 000 kN时,模拟结果为10 414 kN,此时支架已接近满载运转状态;当支架额定阻力高于12 000 kN时,模拟结果均低于各模拟方案的设定值,支架阻力有一定的富余系数,支架工况满足围岩支护要求(图8)。

图8 支架载荷模拟分析Fig.8 Comparison analysis of support resistance

根据上述数值模拟分析,综合对比顶板、煤壁等围岩变形特征及支架运转工况,试验大采高工作面支架合理工作阻力取12 000 kN。

4 大比例尺相似材料模拟实验验证

为了进一步验证上述支架选型结果的合理性,以试验大采高工作面为工程背景,开展了大采高综采采场矿压与岩层移动的大比例尺相似材料模拟研究。

4.1 相似模型实验过程

模型尺寸5 m×2 m×0.4 m,几何相似比1/40,容重相似比0.72,应力相似比0.018,时间相似比0.158。根据地应力实测数据,通过应力相似比计算,模型两侧水平应力取0.27 MPa,模型顶部垂直应力0.23 MPa。实验之前,模型边界采用分级逐次加载,共分6级,每一级加载稳定后,再进行下一级加载,直至施加至设定的边界条件,形成模型初始应力场。开挖过程中通过伺服控制系统保持模型的边界条件。

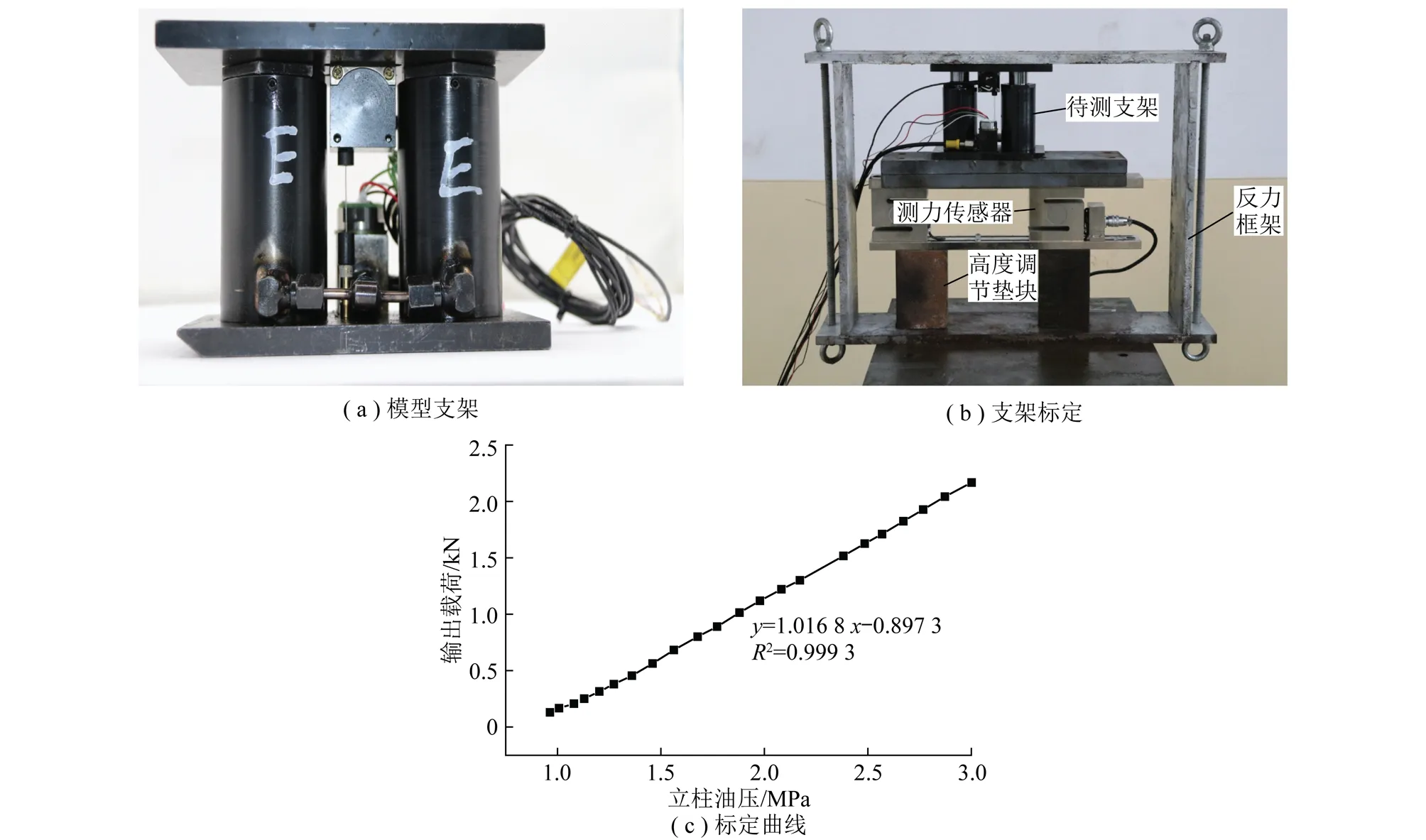

实验之前,充分借鉴国内模型支架系统的设计方案,从机械结构、液压控制、信号采集等方面进行优化设计,设计了新型大比尺采场模型实验顶板支护系统。该模拟支护系统包括泵站动力系统、液压控制装置、模型支架、支架工况监测装置和信号处理系统。力学标定结果表明,立柱油压与支架工作阻力保持较好的线性关系,线性回归相关系数达0.99以上,模型支架具有线性度高、重复性好、力学性能稳定等特点,如图9所示。模拟开挖循环59次,累计开挖3 100 mm,顶板先后发生初次来压和3次周期来压。实验过程中主要矿压现象如图10所示。

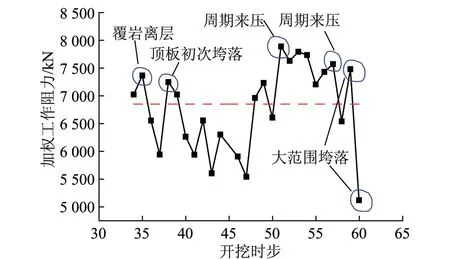

4.2 模型支架工况分析

实验过程中模型顶界面垂直应力保持恒定值0.23 MPa,模型支架支护强度实测值为9~18.9 kPa,仅为边界应力的3.9%~8.2%,如图11所示。模型相似材料密度1 800 kg/m3,据此初步反算,则支架上部需承载范围0.49~1.05 m,为模拟煤层厚度15 cm的3.26~7.0倍。

图9 模型支架参数标定Fig.9 Parameter calibration of support model

图10 大比尺采场相似材料模拟实验验证Fig.10 Large-scale physical modeling

图11 模型支架支护强度实测统计Fig.11 Supporting intensity of support model

为表达直观起见,通过以下换算将模型支架实测的支护强度值折算为原型支架的等效工作阻力。

P=pBlk=(p′/Cσ)Blk=

p′/0.018×1.75×5.32=517.8p′

式中,P为原型支架的工作阻力,kN;p为原型支架的支护强度,kPa;B为原型支架的中心距,1.75 m;lk为原型支架的控顶距,5.32 m;p′为模型支架支护强度测试值,kPa;Cσ为应力相似比,0.018。

通过上述换算,基于相似模型实验所得支架等效工作阻力为4 660~9 786 kN。

在采场矿压规律研究中,时间加权阻力和循环末阻力是判断顶板矿压显现强度、周期来压步距及评价支架适应性的重要参考指标[20]。支架阻力分析表明,各开挖时步支架的循环末阻力为6 450~10 856 kN,时间加权阻力为5 542~7 887 kN,模型支架阻力的变化过程与覆岩破断等宏观现象具有较好的对应关系,能够准确反映顶板的来压过程,如图12所示。

图12 模型试验顶板来压与支架等效阻力的关系Fig.12 Relationship between roof weighing and resistance

5 现场实测数据验证

根据前面的理论计算、数值模拟及相似材料实验验证,试验大采高工作面支架合理工作阻力取12 000 kN。试验工作面采用6.0 m大采高一次采全高工艺,顶板支护采用ZY12000/28/62型掩护式大采高支架,主要技术参数见表3。

表3试验工作面ZY12000/28/62型支架技术参数

Table3TechnicalparametersofZY12000/28/62hydraulicsupport

额定工作阻力/kN支撑高度/mm支架中心距/mm支护强度/MPa顶梁长度/mm移架步距/mm120002800~620017501.36~1.405330865

生产期间的矿压实测表明,工作面不同地段基本顶初次来压步距32.0~37.4 m(不含开切眼宽度)。周期来压步距12.5~15.4 m,平均13.5 m;来压期间,动载系数平均1.30~1.40。

工作面回采期间,各观测支架时间加权阻力7 468~9 458 kN,占额定工作阻力的62.2%~78.8%;循环末阻力8 340~10 247 kN,占额定工作阻力的69.5%~85.4%。各观测支架的时间加权阻力、循环末阻力等承载指标统计见表4。

表4观测支架运转工况分析

Table4Analysisofsupportresistanceintheworkingface

kN

限于篇幅,在此列举工作面中部99号、115号观测支架的阻力实测曲线,如图13所示。

图13 观测支架的典型工况曲线Fig.13 Working condition of hydraulic support

回采初期,由于移架操作及初撑力偏低等原因,中部局部区域曾出现轻微的片帮。正常回采阶段,支架安全阀开启率低于5%,煤壁完整性较好,对于回采过程未产生较大影响,支架工作阻力满足采场围岩控制要求。

6 结 论

(1)大采高、特大采高开采条件下,距离煤层较近的亚关键层1常因较大的回转量难以形成稳定的砌体梁结构,呈悬臂梁结构形态在垮落带中周期破断。基于6.0 m特大采高试验综采工作面不同层位覆岩的破断特征,建立了采场覆岩“悬臂梁-层间岩层-砌体梁”的结构模型,确定支架工作阻力的理论计算值为9 886 kN。

(2)在理论计算的基础上,采用数值模拟方法对比了5 000~14 000 kN等10种支架阻力对顶板下沉量、煤壁变形等采场围岩变形控制的适应性,综合对比采场围岩与支架工况响应特征,确定大采高支架的合理工作阻力为12 000 kN。

(3)采用新研制的模型支架系统开展了大比例尺相似材料模拟实验,验证了大采高支架阻力方案的合理性。试验工作面选用ZY12000/28/62型掩护式大采高支架,生产期间各观测支架时间加权阻力7 468~9 458 kN,循环末阻力8 340~10 247 kN,煤壁完整性较好,支架工作阻力能够满足安全生产要求。

[1] 王国法,庞义辉,李明忠,等.超大采高工作面液压支架与围岩耦合作用关系[J].煤炭学报,2017,42(2):518-526.

WANG Guofa,PANG Yihui,LI Mingzhong,et al.Hydraulic support and coal wall coupling relationship in ultra large height mining face[J].Journal of China Coal Society,2017,42(2):518-526.

[2] 宁宇.中国大采高综合机械化开采技术与装备[M].北京:煤炭工业出版社,2012:2-6.

[3] 王家臣.厚煤层开采理论与技术[M].北京:冶金工业出版社,2009:15-20.

WANG Jiachen.Theory and technology of thick seam mining[M].Beijing:Metallurgical Industry Press,2009:15-20.

[4] 弓培林,靳钟铭.大采高综采采场顶板控制力学模型研究[J].岩石力学与工程学报,2008,27(1):193-198.

GONG Peilin,JIN Zhongming.Mechanical model study on roof control for fully-mechanized coal face with large mining height[J].Chinese Journal of Rock Mechanics and Engineering,2008,27(1):193-198.

[5] 郝海金,吴健,张勇,等.大采高开采上位岩层平衡结构及其对采场矿压显现的影响[J].煤炭学报,2004,29(2):137-141.

HAO Haijin,WU Jian,ZHANG Yong,et al.The balance structure of main roof and its action to immediate roof in large cutting height workface[J].Journal of China Coal Society,2004,29(2):137-141.

[6] 许家林,鞠金峰.特大采高综采面关键层结构形态及其对矿压显现的影响[J].岩石力学与工程学报,2011,30(8):1547-1556.

XU Jialin,JU Jinfeng.Structural morphology of key stratum and its influence on strata behaviors in fully-mechanized face with super-large mining height[J].Chinese Journal of Rock Mechanics and Engineering,2011,30(8):1547-1556.

[7] 闫少宏,尹希文,许红杰,等.大采高综采顶板短悬臂梁-铰接岩梁结构与支架工作阻力的确定[J].煤炭学报,2011,36(11):1816-1820.

YAN Shaohong,YIN Xiwen,XU Hongjie,et al.Roof structure of short cantilever-articulated rock beam and calculation of support resistance in full-mechanized face with large mining height[J].Journal of China Coal Society,2011,36(11):1816-1820.

[8] 孔德中,杨胜利,高林,等.基于煤壁稳定性控制的大采高工作面支架工作阻力确定[J].煤炭学报,2017,42(3):590-596.

KONG Dezhong,YANG Shengli,GAO Lin,et al.Determination of support capacity based on coal face stability control[J].Journal of China Coal Society,2017,42(3):590-596.

[9] 钱鸣高,石平五,许家林.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2010:150-153.

[10] 刘长友.采场支架围岩关系及其监测控制[M].徐州:中国矿业大学出版社,2003:53-57.

[11] 钱鸣高,缪协兴,许家林,等.岩层控制的关键层理论[M].徐州:中国矿业大学出版社,2003:16-18.

QIAN Minggao,MIAO Xiexing,XU Jialin,et al.Study of key strata theory in ground control[M].Xuzhou:China University of Mining and Technology Press,2003:16-18.

[12] 许家林,钱鸣高.覆岩关键层位置的判别方法[J].中国矿业大学学报,2000,29(5):463-467.

XU Jialin,QIAN Minggao.Method to distinguish key strata in overburden strata[J].Journal of China University of Mining and Technology,2000,29(5):463-467.

[13] 弓培林.大采高采场围岩控制理论及应用研究[D].太原:太原理工大学,2006:38-40.

[14] 侯忠杰.断裂带老顶的判别准则及在浅埋煤层中的应用[J].煤炭学报,2003,28(1):8-12.

HOU Zhongjie.The criterion on determining main roof in breaking zone and its application to the shallow seam[J].Journal of China Coal Society,2003,28(1):8-12.

[15] 王国法.高端液压支架及先进制造技术[M].北京:煤炭工业出版社,2010:257-262.

[16] 许家林,钱鸣高,马文顶,等.岩层移动模拟研究中加载问题的探讨[J].中国矿业大学学报,2001,30(3):252-255.

XU Jialin,QIAN Minggao,MA Wending,et al.Discussion on Loading problem in physical and numerical simulation of strata movement[J].Journal of China University of Mining & Technology,2001,30(3):252-255.

[17] 徐刚.采场支架刚度实验室测试及与顶板下沉量的关系[J].煤炭学报,2015,40(7):1485-1490.

XU Gang.Experimental and theoretical study on hydraulic support in working face and its relationship with roof subsidence[J].Journal of China Coal Society,2015,40(7):1485-1490.

[18] UDEC User Manuals Version 6.0[M].Itasca Consulting Group,Inc.,2011.

[19] 杨胜利,王家臣,杨敬虎.顶板动载冲击效应的相似模拟及理论解析[J].煤炭学报,2017,42(2):335-343.

YANG Shengli,WANG Jiachen,YANG Jinghu.Physical analog simulation analysis and its mechanical explanation on dynamic load impact[J].Journal of China Coal Society,2017,42(2):335-343.

[20] 耿献文.矿山压力测控技术[M].徐州:中国矿业大学出版社,2002:75-78.

Determinationoflarge-heightsupportresistancebasedonmulti-factoranalysis

LOU Jinfu1,2,3,KANG Hongpu2,3,GAO Fuqiang2,3,YANG Jinghe2,3,LI Jianzhong2,3

(1.SchoolofResourcesandSafetyEngineering,ChinaUniversityofMiningandTechnology(Beijing),Beijing100083,China; 2.CoalMiningandDesigningDepartment,TiandiScience&TechnologyCo.,Ltd.,Beijing100013,China; 3.StateKeyLaboratoryofCoalMiningandCleanUtilization(ChinaCoalResearchInstitute),Beijing100013,China)

In response to challenge of adaptability of support and working resistance in large-height working face,the “cantilever beam-sandwich-voussoir beam” structure model is established,and the preliminary scheme of support resistance is calculated,which is verified by both numerical simulation and large-scale physical modeling.The study shows that the working resistance should meet the supporting demands of roof and rib,and keep itself with good position.The working resistance consists of two parts:one part is to bear the weight of cantilever beam due to breakage of key strata in caving zone;and the other is to balance the voussoir beam structure located in lower strata of fissure zone.When the working resistance is lower than 10 000 kN,the support operates at full capacity,and the deformation of surrounding rock increases distinctly;when the rated resistance higher than 11 000 kN,the indicator decreases distinctly.And the reasonable working resistance is determined to be 12 000 kN,which is verified feasible by the production practice.In mining practice,the terminal resistance is 8 340-10 247 kN and the percentage of safety valve opening is below 5%,so the scheme can meet the production requirements.

large-height workings face;key strata structure;voussoir beam;working resistance;large-scale physical modeling

娄金福,康红普,高富强,等.基于“顶板-煤壁-支架”综合评价的大采高支架工作阻力研究[J].煤炭学报,2017,42(11):2808-2816.

10.13225/j.cnki.jccs.2017.0695

LOU Jinfu,KANG Hongpu,GAO Fuqiang,et al.Determination of large-height support resistance based on multi-factor analysis[J].Journal of China Coal Society,2017,42(11):2808-2816.doi:10.13225/j.cnki.jccs.2017.0695

TD355.4

A

0253-9993(2017)11-2808-09

2017-05-22

2017-07-11责任编辑毕永华

国家自然科学基金青年基金资助项目(51504136,51604152);天地科技股份有限公司研发资助项目(KJ-2015-TDKC-12)

娄金福(1982—),男,山东诸城人,副研究员,博士研究生。Tel:010-84263129,E-mail:loujinfu@tdkcsj.com。

康红普(1965—),男,山西五台人,中国工程院院士,研究员,博士生导师。E-mail:kanghp@163.com