浮顶罐内含蜡原油静态储存中的冷却胶凝规律

2017-12-22赵健董航付小明雷启盟

赵健,董航,付小明,雷启盟

(1东北石油大学提高采收率教育部重点实验室,黑龙江 大庆 163318;2大庆油田有限责任公司储运销售分公司,黑龙江 大庆 163000)

浮顶罐内含蜡原油静态储存中的冷却胶凝规律

赵健1,董航1,付小明2,雷启盟1

(1东北石油大学提高采收率教育部重点实验室,黑龙江 大庆 163318;2大庆油田有限责任公司储运销售分公司,黑龙江 大庆 163000)

将失流点以下的含蜡原油看作是多孔介质体系,以附加比热容法描述蜡的结晶潜热,动量源项方法表征蜡晶网络结构对液态原油的流动阻力,基于有限体积法数值模拟含蜡原油的冷却胶凝过程。结果表明:传热机制和边界条件主导了凝油结构的演变进程。在自然对流作用下,凝油最先在罐底和罐壁所包围的区域内产生,且其始终是罐内胶凝最严重区域。罐顶最先形成完整的凝油层,其发展先后经历了慢速增长和快速增长两个阶段,且其凝油层厚度逐渐趋于均匀分布;其次是罐底,其发展过程与罐顶相反;最后是罐壁,其凝油层的演变具有从罐底沿罐壁向罐顶推进的特点。罐内对流越强,罐顶凝油层的增长速率越缓慢,罐底凝油层的增长速率越快。基于温度场及凝油结构的演变规律,可以将含蜡原油的冷却过程分为3个阶段,即自然对流占主导的第1阶段,导热逐步取代自然对流的第2阶段,及以导热为主导机制、边界条件调控下的第3阶段,同时给出了不同阶段原油温度分布和散热损失规律的细节。

原油;传热;静态储存;胶凝;数值模拟

引 言

目前,我国含蜡原油的总储存量已达到近7000万吨[1],未来随我国石油战略储备工程的逐步完善,其储存量还将进一步增加。与含蜡原油储存量增大伴随而来的是业内对其安全、经济储存方案的关注。含蜡原油凝点高、常温下流动性差,使其在长期储存中发生凝罐事故的风险升高。准确掌握含蜡原油罐存过程中的冷却胶凝规律,对于制定合理的加热方案,保障含蜡原油的安全储存具有重要意义。目前,已有学者针对相关问题开展了研究工作,但多数针对低含蜡原油的储存传热过程,且在所研究的温度范围内,原油析蜡量很低,主要呈现牛顿流体的流变特征。其中,李旺等[2-4]采用数值模拟和现场测试方法对原油储罐内的温度场变化规律进行了研究,探讨了太阳辐射、保温层厚度等对原油传热过程的影响规律。刘佳等[5-6]对原油储罐内的传热及流动特性进行了研究,考察了储油高度、加热蒸气量、外界环境温度及加热时间对罐内原油流场及温度场的影响。梁文凯等[7]采用FLUENT软件研究了储罐中心截面处不同位置的原油温度,得到了储罐降温过程中的温度分布规律。陆雅红等[8]对10×104m3大型立式储罐的加热过程进行数值模拟,从热分析角度确定现有储罐加热器是否合理。Cotter等[9-12]以有限体积法数值求解了原油自然对流温降过程中的涡量-流函数形式的控制微分方程组,得到瞬态自然对流换热过程中的流动形态及传热特性,并最终给出了一个简化的温降计算模型。Vardar[13]数值分析了一个汽油罐的填充过程,给出了相应的流线和温度等值线图。Oliveski等[14]采用实验和数值模拟方法对模拟罐内原油的自然对流换热过程进行了分析。Zhao[15]基于有限元方法对原油储罐内的温度场分布进行了数值计算。这些研究主要关注的是边界条件、储罐结构和外部环境等因素对原油传热的影响,但对含蜡原油冷却胶凝规律的研究相对较少。赵健[16]以附加比热容方法表征蜡的结晶潜热,引入多孔介质假设以动量源项方法表征蜡晶析出对原油流变性的影响,重点分析了原油静态储存过程的温度场及自然对流演变规律,初步阐释了含蜡原油的冷却胶凝过程。Wang等[1]以内热源表征蜡的结晶潜热,采用多孔介质的流动阻力表征蜡晶胶凝结构对原油流动的阻碍作用,对胶凝原油经加热转变为溶胶过程中的传热和流动行为进行了深入研究。这些研究虽然实现了对含蜡原油溶胶-凝胶转换过程的模拟,但尚有不少问题,如原油胶凝结构的演变细节及其影响因素、胶凝过程对原油传热行为的作用规律等缺少深入的探讨。缺失的这些认识对剖析含蜡原油长期罐存过程的传热特性,阐明其冷却胶凝规律具有重要意义。鉴于此,本文以数值模拟方法对浮顶罐内含蜡原油静态储存中的冷却胶凝过程进行研究,获取含蜡原油由溶胶向凝胶态转变过程的细节特征,探索影响含蜡原油胶凝演变的主导因素及其作用机制。

1 问题定义

目前,浮顶罐已成为大型原油储库的首选储油设施,因此,以双盘式浮顶储油罐为研究对象,为了兼顾计算效率及精度,且更利于突出所研究物理过程的主体特征,特引入以下简化和假设条件。

(1)忽略浮顶上的排水管、支柱及隔板和椽子等支撑结构,将其看作由双层钢板及所包围的空气夹层构成,空气层厚度取为 0.7 m,以当量热导率表征浮顶整体的导热性能,由于空气层内的对流换热及部分支撑结构形成的热桥,浮顶热导率远高于空气,依据现场实测数据取为1.05 W·m-1·K-1。

(2)将罐壁看作由等厚度的钢板和保温层构成,保温层厚度80 mm,认为罐壁的导热性能一致,并认为其与浮顶紧密接触。由于以储罐内的储油空间为研究对象,忽略浮顶以上不与原油接触的罐壁部分。

(3)将罐底板看作等厚度的钢板,考虑到罐底部多安装加热器,保留罐底部的加热管。将罐基础看作由等厚度的沥青砂、沙土和回填土组成。对于罐底土壤区域,以恒温层表征计算模型的轴向边界,以距离罐壁7 m远处为水平绝热边界,认为该处的土壤温度不受储罐影响。

(4)假定原油储存过程中储罐外部环境条件保持恒定,包括选取恒定的环境温度和风速,由此更有利于分析特定条件下储罐内凝油结构的演变过程。

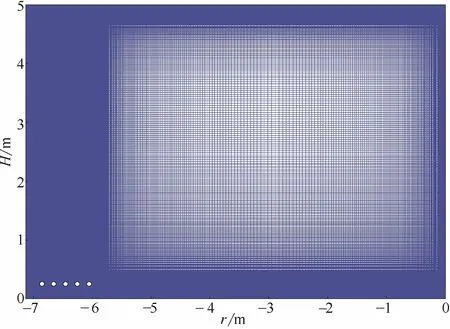

(5)在对罐体结构进行简化的基础上,忽略原油的周向温度变化,采用轴对称模型描述原油的三维传热过程。定义储罐直径为14.25 m,高度为5 m,储存过程中环境温度保持在-20℃,风速7.9 m·s-1,按照上述简化和假设条件确定原油罐存过程传热系统的计算区域如图1所示。

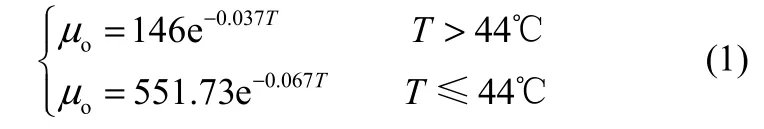

定义储罐内所储存原油为含蜡原油,根据实测数据按式(1)拟合其黏温方程

将蜡结晶析出释放的潜热包含在原油的比热容中,以差示扫描量热法测得含蜡原油的比热容数据,并按式(2)拟合其C-T曲线。

定义原油的热导率为 0.14 W·m-1·K-1,热膨胀系数为 0.000795 K-1,20℃的密度为 870.1 kg·m-3,为了模拟含蜡原油的胶凝过程,定义其滞流点[17]为30℃,失流点为34℃,其他固体介质的物性参数如表1所示。

表1 固体介质的物性参数Table 1 Physical properties of solid material

图1 传热系统计算区域Fig.1 Computation domain of thermal system

2 数学模型及求解算法

2.1 数学模型

根据初始油温和罐体尺寸,预计温降初期罐顶内壁的 Grashof数(Gr)可达到 1×1010,罐壁Gr可达到1×109,但随温降进行,原油黏度增大,Gr都将大幅度降低,并且计算中更为关注的是原油长期储存的胶凝过程,因此,将罐内自然对流看作是层流流动,在文献[1,18-21]的基础上,以附加动量源项表征含蜡原油的胶凝行为,建立的数学模型如下。

(1)基本控制方程

连续性方程

轴向动量方程

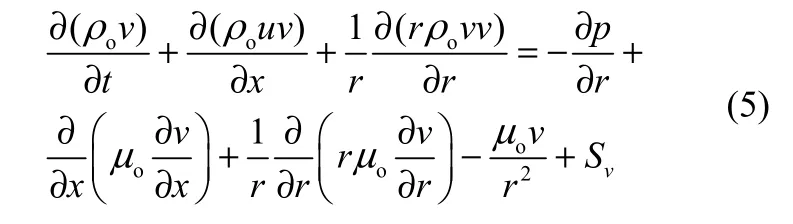

径向动量方程

其中

能量方程

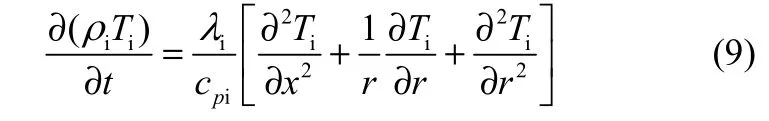

固体导热微分方程

式(6)、式(7)中,Su、Sv为动量方程的附加源项,表征因蜡晶结构形成导致的额外流动阻力,这里将失流点以下的含蜡原油看作是多孔介质体系,以孔隙度β表征原油的胶凝程度。当油温高于失流点Ts时,认为原油完全处于液态,β取值为1,动量源项为0;当油温低于滞流点Tz时,认为原油完全胶凝,β取为0,对应的动量源项远高于自然对流的浮力作用,原油停止流动。油温从Ts降至Tz时,β=(To-Tz)/(Ts-Tz),按线性规律由1减小至0,描述原油的逐步胶凝过程。C为常数,用以调控胶凝过程中流动阻力的演变进程。当蜡晶网络结构对液态原油的流动阻力超过对流的浮升力时,原油停止流动,此时认为含蜡原油的孔隙度为 0,根据这样的等量关系确定C的取值为84280。

(2)边界条件

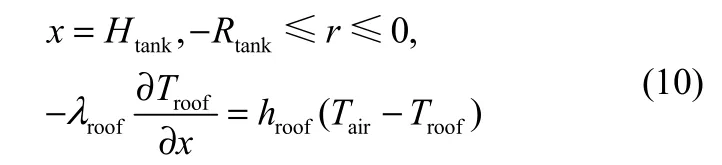

罐顶外表面

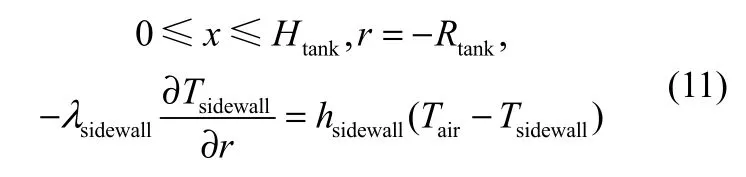

罐壁外表面

径向土壤边界

轴向土壤边界

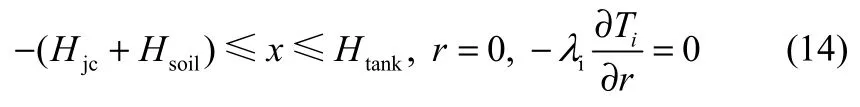

计算区域的对称轴

(3)连接条件

轴向

径向

(4)初始条件

2.2 数值求解算法

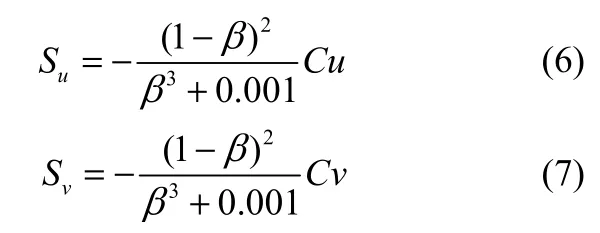

基于有限体积法[19,22],在整个计算域上对建立的数学模型及边界条件进行离散求解。其中,时间项离散采用一阶全隐式离散格式,扩散项采用中心差分格式,对流项离散采用具有更高精度的QUICK格式[23]。由于所研究为瞬态问题,基于 PISO算法[24]实现压力速度的耦合。所研究的物理现象中,自然对流起主体作用,浮升力影响显著,采用体积力分数计算处理压力插值,基于多重网格方法对代数方程组求解。鉴于计算域具有规则的几何结构,在进行网格剖分时,以结构化四边形网格离散罐顶、罐壁和罐底基础及土壤区域,对临近原油计算域处进行网格加密。对于原油计算域,由于存在加热管,对计算域进行分块,以非结构化的四边形网格离散加热管所在区域,其余部分以结构化四边形网格离散,对罐顶、罐壁和罐底内表面附近的网格进行加密。此过程中,使用的最小网格间距为0.25 mm,以2%的比例增长网格尺寸直到距离计算域边界 21.15 mm处,此时网格尺寸增大至1.3 mm,而后在轴向和径向以不同比例逐步增加网格尺寸,延伸至计算区域的中心位置,最终原油计算域的总网格数为471459个,网格划分方案如图2所示。由于原油储罐尺寸大,温降过程缓慢,为了兼顾计算效率及精度,以不同时间步长进行瞬态离散。计算初期,以 0.2 s的步长计算,求解过程稳定,且每一步内均可快速收敛。因此,逐步提高时间步长至0.5、1、2 s,计算过程均能保持稳定,但收敛所需的迭代步数明显增多。考虑到随温降进展,自然对流减弱,计算域内的流动及温度扰动将逐渐减小,计算将更为稳定,算法更易收敛,因此,随计算过程深入,保持以2 s的步长进行后续计算。

图2 原油计算域网格划分方案Fig.2 Grid generation for oil calculation domain

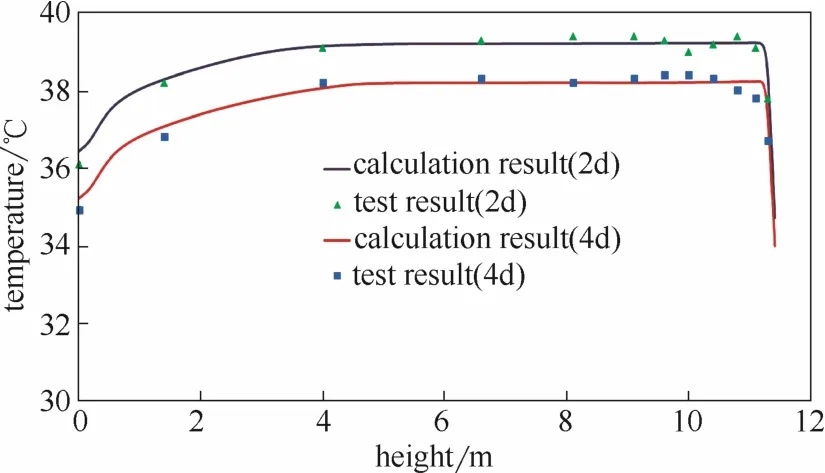

2.3 验证过程

应用建立的数学模型及求解算法对大庆油田一座5×104m3浮顶储油罐的温降过程进行了计算,并利用安装在罐内轴向的温度传感器对比计算和实测数据,所选择的验证工况中,储罐初始中心油温为 39.8℃,液位保持在 11.4 m,平均环境温度为-21.2℃,对比结果如图3所示。

由图3可知,数值计算结果展示出了与实测数据相同的轴向温度变化趋势,且所选取的数据中,实测结果与计算结果的最大偏差小于0.5℃,相对偏差低于 2%,具有较好的计算精度,两者偏差的来源主要是由于实测环境中环境条件的波动,及计算中选用的原油物性与实际的差异造成。

图3 计算结果与实测数据对比Fig.3 Comparison between numerical solutions and test data

3 结果分析与讨论

3.1 凝油结构演变过程

选取初始油温为40℃,并在该油温和边界条件的共同作用下,计算得到初始时刻不同固体介质的温度场分布。在此基础上,进行原油储存过程的非稳态传热计算。选取不同时刻的计算结果,以温降过程中含蜡原油的孔隙度分布为依据,对含蜡原油胶凝结构的演变过程进行分析。

图4展示了储罐内凝油结构的演变进程。从图中可以看出,凝油最先在罐底和罐壁所包围的区域内产生[图 4(a)],这说明自然对流在凝油结构的形成和演变过程中具有重要作用,一般而言,罐顶附近的油温降低最快,但在自然对流作用下,低温原油要向罐底运移,同样,罐壁附近的原油降温后也要沿罐壁向罐底沉积,在两者的共同作用下,凝油最先在罐底和罐壁所包围的区域内产生。由图 4(b)可知,初始凝油结构形成后,其演变过程十分缓慢,55 h内,其同时沿罐壁和罐底两个方向推进,使凝油区域增大,推动其扩展的因素就是来自罐顶和罐壁冷油的沉积作用。随罐顶油温降低,原油黏度增大,对流减弱,导致罐顶最先形成能够覆盖整个壁面的凝油层。此外,虽然此时罐底没有凝油层产生,但在自然对流作用下,罐底存在近0.5 m的过渡层,该层原油的孔隙度介于0和1之间,尚没有完全胶凝,但这为进一步凝油层的形成提供了必要的条件。当温降至145 h时,罐底形成了完整的凝油层,且厚度较为均匀,在凝油层上存在过渡层,其范围与上一时刻相比有明显增大[图 4(c)]。同时,罐顶凝油层厚度也明显增加,但在对流作用下,凝油层厚度分布不均匀。罐壁虽然没有形成完整的凝油层,但较上一时刻,凝油区域向罐壁上部扩展明显。温降至192 h时,罐壁也形成了完整的凝油层,且越靠近罐底,凝油层越厚。储罐内开始形成以凝油层为外壳,中心偏上部区域为液态原油,两者间为过渡层的结构体系。且由图 4(d)可见,此时,罐底过渡层最厚,凝油层最薄,罐顶和罐壁过渡层很薄,但凝油层较厚,较上一时刻,罐顶不同位置凝油层厚度的差别有所减小。罐内凝油结构最强的区域仍处于罐底和罐壁的结合部位,这需要引起额外的注意。一般而言,储罐的进出油口位于罐底以上1 m附近的罐壁上,这正接近罐内凝油结构最强的区域,凝油结构的进一步扩展极有可能阻碍储罐收发油过程的正常进行。工程上,一般以有限个温度监测点的数据作为判断罐内原油储存安全性的依据,但由于油温分布不均匀,温度监测点的位置选择尤为重要,储罐内部进出油口附近区域应该作为长期储存中的重点监控位置。随温降进展,边界处的凝油结构继续向罐中心推进[图 4(e)、(f)],但凝油层的增长速率明显减小。由于罐内对流作用大幅度减弱,罐顶凝油层厚度的差别越来越小,罐壁附近除接近罐顶和罐底的局部区域外,中心区域的凝油层厚度已趋于一致。这说明储罐内的传热行为逐步由以自然对流换热占主导转变为以导热为主导。此外,温降进行到这一阶段,罐内已经没有完全处于液态的原油。预计随温降进行,罐内原油将以导热为主要传热机制,以边界条件决定温度场和凝油结构分布,缓慢进入完全的胶凝状态。

图4 凝油结构演变过程Fig.4 Evolution of gelatinization structure

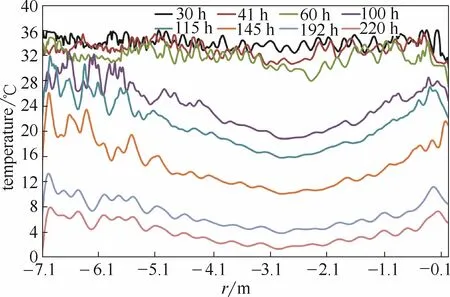

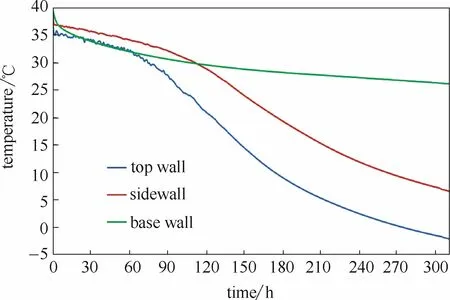

3.2 边界温度分布及演变过程

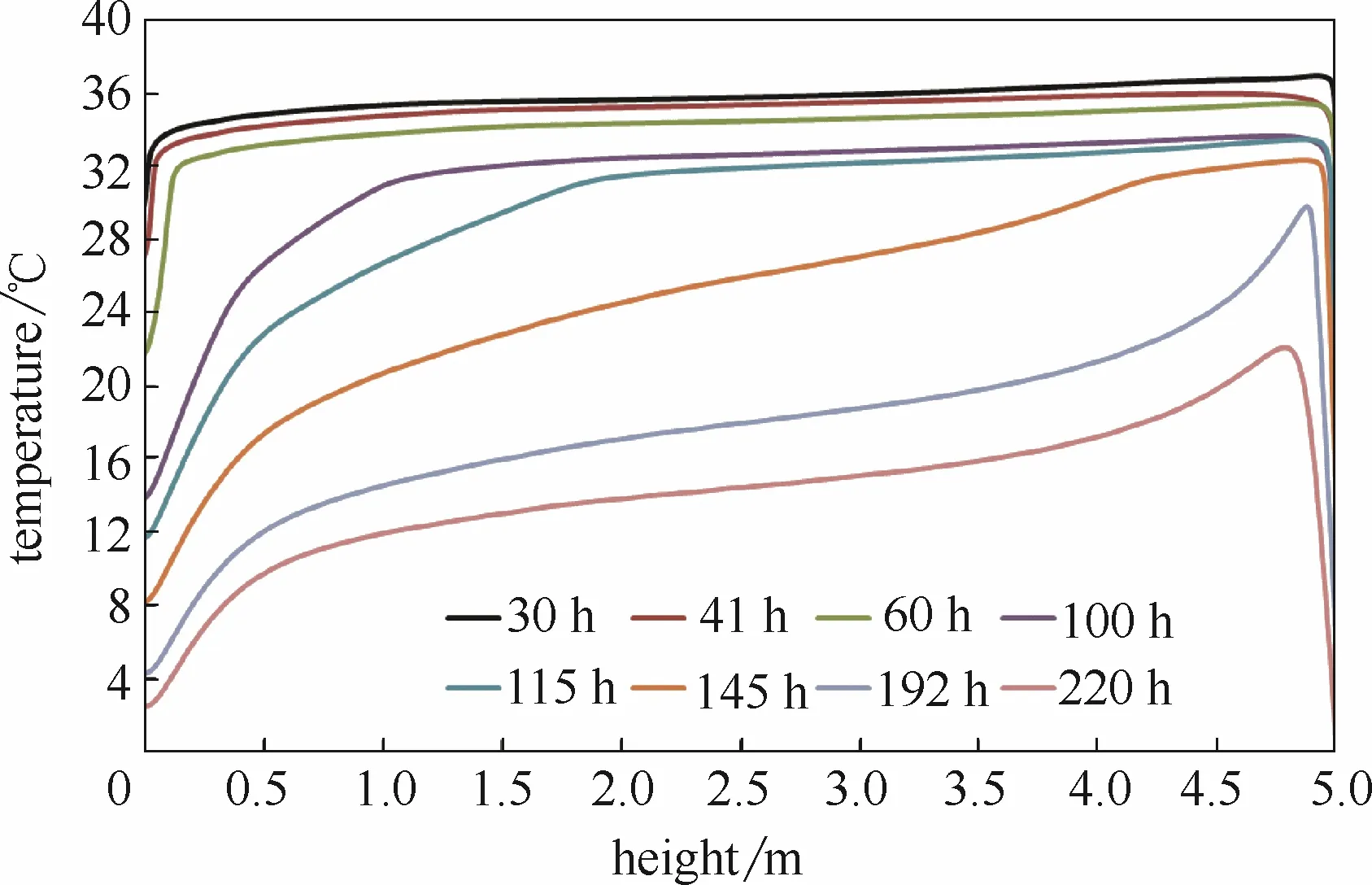

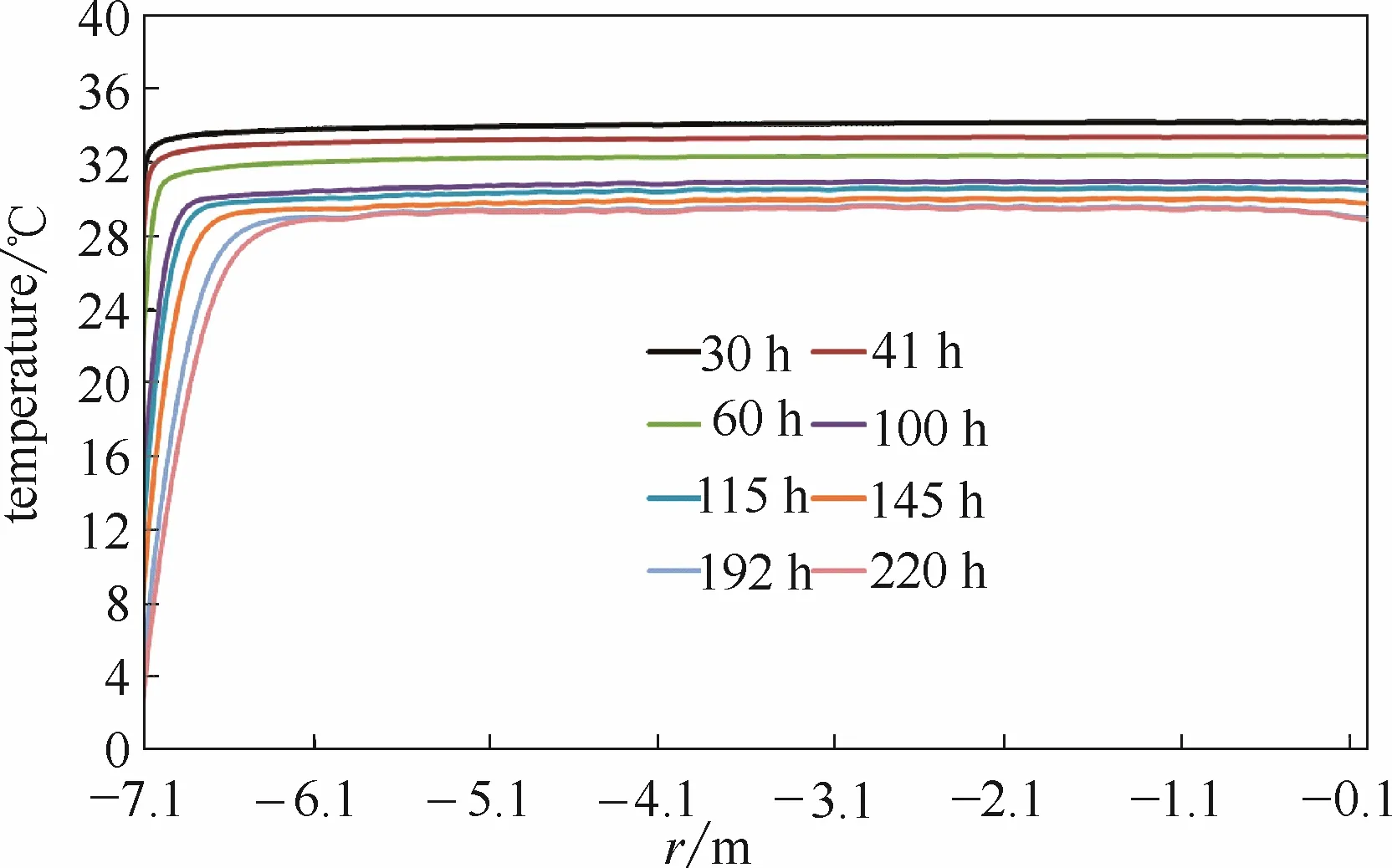

储罐不同壁面温度分布的演变对凝油结构的发展具有重要影响,也体现了罐内径向和轴向油温分布的演变特征。因此,提取不同时刻罐顶、罐壁和罐底内表面的温度分布数据如图5~图7所示。由图可知,罐顶内表面温度与其凝油层厚度的分布规律相似,低温位置的凝油层厚度更厚。罐顶内表面的温度分布沿储罐径向存在明显的波动,且越靠近罐壁,这种波动越显著,充分体现了罐顶自然对流换热的影响,此时的流场在文献[12]中有所提及。随温降进行,罐顶内表面温度同步降低,但中心位置处温度降低更为明显,且随温度降低,温度分布的波动幅度逐渐减小,这体现了自然对流的逐步衰退过程。罐壁的温度分布可以分为3个区间,靠近罐顶和罐底区域的温度明显更低,中心区域温度较高。温降的前60 h内,罐壁中心油温较为均匀,而后随温降进展,罐壁温度整体下降,同时靠近罐底的低温区域明显增大,逐步向中心区域推进,而靠近罐顶的低温区域扩展不明显,但温度梯度很大,这与罐壁凝油结构的演变过程相似,也是罐壁自然对流作用的结果。温降192 h后,罐壁的中心高温区域消失,仅在靠近罐顶处存在一个高温度点,且随温降进行,这一高温点将逐渐消失,罐壁整体温度分布仅受罐顶和罐底边界的影响,这一变化过程可以看作是罐壁附近的传热行为由自然对流向导热转变的结果。图7展示的是罐底的温度分布,随温降进行,罐底温度整体下降,此外,靠近罐壁处形成的低温区域也在沿罐底逐渐向罐中心推进,低温区域的覆盖范围逐渐增大,这与罐底凝油层厚度的分布规律一致,且罐底的温降速率要明显小于罐顶和罐壁。

图5 浮顶内表面温度分布Fig.5 Temperature profile on inner surface of top wall

图6 罐壁内表面温度分布Fig.6 Temperature profile on inner surface of sidewall

图7 罐底内表面温度分布Fig.7 Temperature profile on inner surface of base wall

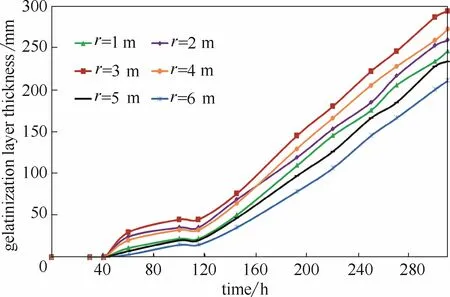

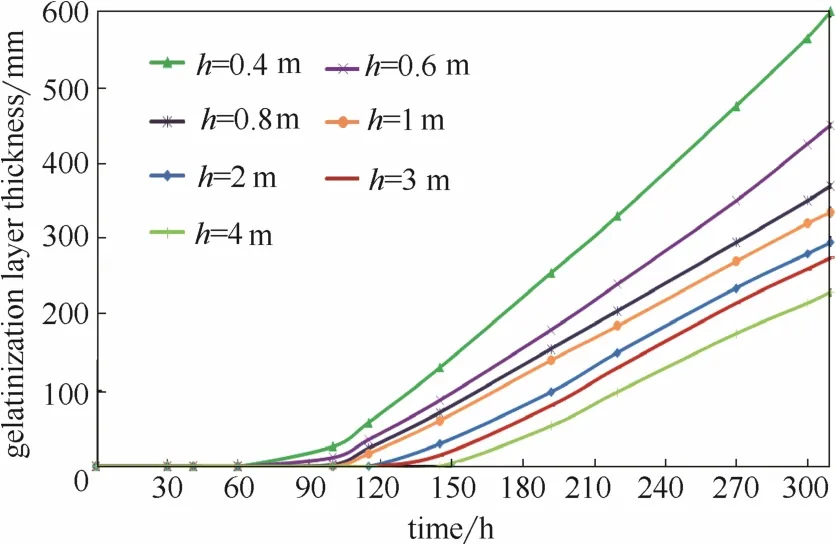

图8 罐顶凝油层厚度随时间的变化Fig.8 Thickness of gelatinization layer vs time on top wall

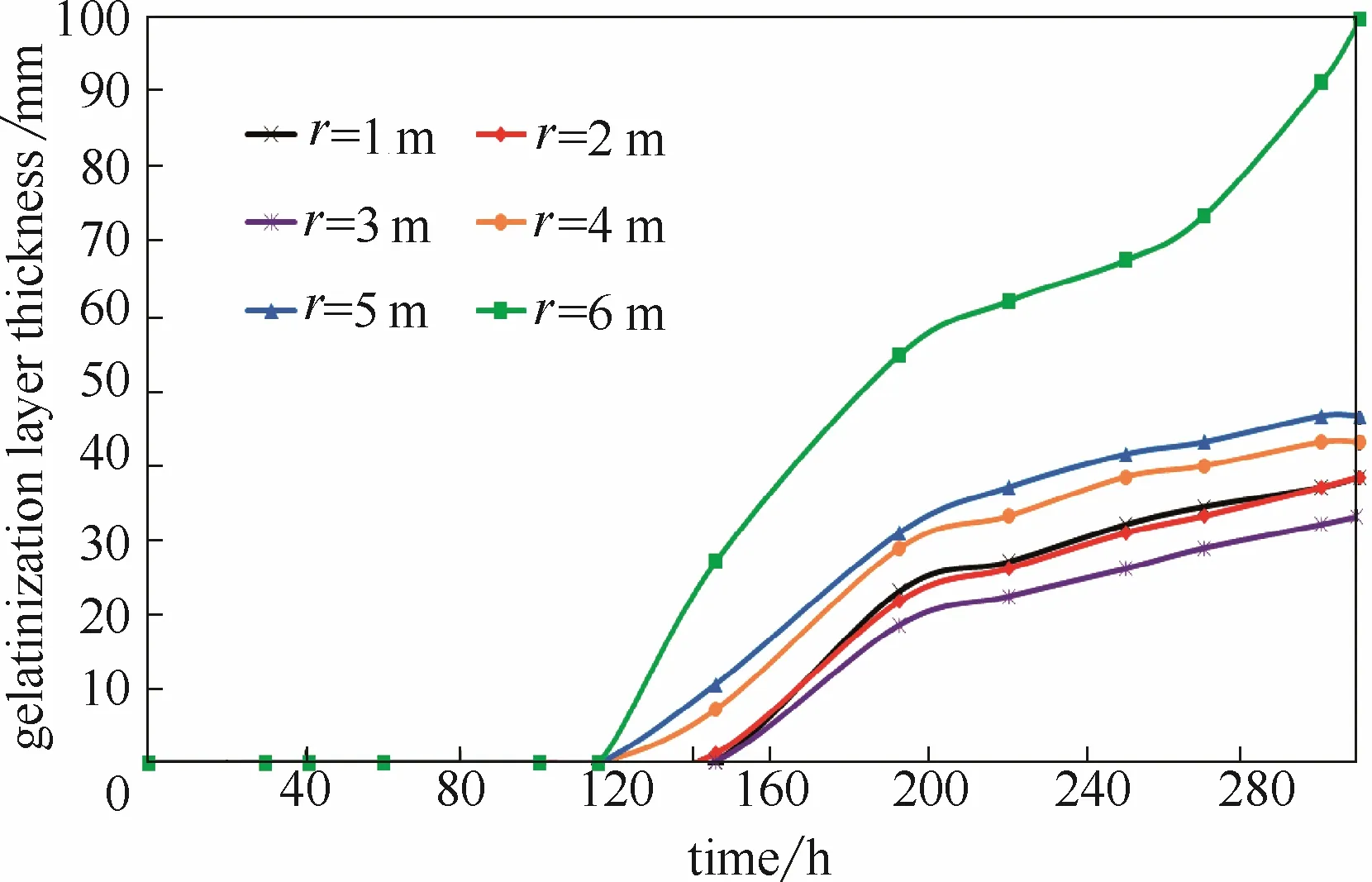

图9 罐底凝油层厚度随时间的变化Fig.9 Thickness of gelatinization layer vs time on base wall

3.3 凝油层增长速率

由图8、图9可知,罐顶和罐底的凝油层增长过程都可以分为两个阶段,即低速增长和高速增长阶段,但其发展顺序不同。对于罐顶,其主体区域产生凝油结构的时间基本一致,约在41 h。而后,凝油层以较低速度增长,平均速率约为 0.41 mm·h-1。此过程持续至115 h后,凝油层开始快速增长,其增长速率增加至1.1 mm·h-1。分析其原因,主要是因为温降初期,罐顶油温高,自然对流强,罐顶附近的低温原油大量向罐底沉积,延缓了凝油层的增长进程。但随油温逐渐降低,原油黏度增大,由罐顶至罐底的宏观对流也随之减弱,导致低温原油不再大范围地向罐底沉积,而是在罐顶内表面附近积累,凝油层的增速也明显加强。与之相反,罐底凝油层的增长过程虽然也可以分为两个阶段,但在主体部分出现凝油后,首先是凝油层的快速增长,而后转变为慢速增长阶段。结合前述分析可知,罐底凝油层的增长主要是由于罐顶低温原油在自然对流作用下的沉积导致,但沉积的原油并不会立即形成凝油层,其主要以过渡层的形成存在,这为罐底凝油层的形成提供了基本条件。随温降进展,这些低温原油不断向罐底散热,油温降低,并最终在145 h时,开始形成凝油层。凝油层形成初期,其增长速率较快,直至 192 h,其增长速率可达到 0.46 mm·h-1。但随温降进行,作为罐底凝油层原料的低温沉积原油大幅度减小,导致凝油层增长速率降至0.14 mm·h-1。由图10可知,虽然罐壁不同位置凝油结构的形成时间有所不同,但除接近罐底的部分区域外,不同位置凝油层的增长速率相差不大,近似为1.4 mm·h-1。根据图4可知,罐壁凝油层的演变具有从罐底沿罐壁向罐顶推进的特点,这说明其罐壁结构的发展,除因为罐壁散热外,自然对流是其主要推动力。

图10 罐壁凝油层厚度随时间的变化Fig.10 Thickness of gelatinization layer vs time on sidewall

文献[25-26]采用测试方法对10×104m3浮顶储油罐的温度场进行测试,依据安装在量油孔内的18个测温点的数据,发现罐底凝油层增长速率最快,罐顶其次,经历44 d的温降,罐底凝油层厚度为罐顶的2倍以上,由于量油孔距离罐壁很近,根据图4,基本处于储罐凝油结构最强的区域,罐底凝油层厚度明显高于罐顶,但远离该区域,罐底的凝油层厚度要低于罐顶。在其研究中也指明:罐顶凝油层经历了低速增长和快速增长,罐底凝油层经历了快速增长和低速增长两个阶段。这点在数值模拟的结果中也得到体现,但由于罐体几何尺寸和油品物性及所处环境条件不同,不同阶段的转换时间,凝油层增长速率还是有所差异。

3.4 罐体散热损失变化过程

由图11可知,罐顶、罐壁的平均温度随储存时间具有相似的变化规律,除最初的快速降温外,整个温降过程可以分为3个阶段,温度高于30℃时,罐顶和罐壁的温降曲线近似为两条平行的直线,基本以相同速率降温,且不同壁面的温差也很小,而30℃正是原油的胶凝温度。此外,该阶段的温降曲线随时间有明显的波动,这些都表明温降的第1阶段,自然对流换热占据主导作用。当壁温低于30℃后,罐顶、罐壁的降温速率都明显增大,这主要是因为壁面胶凝导致热油的上浮减弱,使壁面温度持续下降,此时也是壁面开始有大范围的凝油层出现的时刻,不同壁面的温差也开始增加,边界条件的影响开始显现,这可以看作是温降的第2阶段。此后,随壁面温度大幅度下降,壁面与外部环境的温差减小,温降速率又开始降低并最终趋于稳定,此为第3阶段。相对而言,罐底壁面温度的变化趋势明显不同,温降初期,在罐内宏观对流作用下,其温度下降很快,但随温降进行,对流减弱,罐底的温降速率又逐渐减小。根据图12,不同边界热通量也随储存时间有显著变化。由于环境条件恒定,热通量主要受边界油温和壁面热阻决定,导致热通量与壁面温度具有相同的变化趋势。但由于罐顶热阻远低于罐壁,导致罐顶热通量随储存时间的变化更为明显。由于罐底以导热为主,热通量最低,也因为土壤的热容量极大,导致罐底热通量随储存时间的变化很小。也由图12可知,温降初期,不同壁面的热通量差值明显,罐顶约为罐壁的2倍,考虑到不同边界的散热面积,可以确定温降初期罐顶散热损失约占总损失的57%,罐壁占39%,罐底占4%。当温降至310 h时,不同壁面热通量的差值大幅度减小,总散热损失中罐顶和罐壁各占47%、罐底占6%。

图11 边界平均温度随储存时间的变化Fig.11 Average temperature vs time on boundary

图12 边界平均热通量随储存时间的变化Fig.12 Average heat flow vs time on boundary

4 结 论

(1)传热机制和边界条件主导了储罐内凝油结构的形成和演变过程。在自然对流作用下,凝油最先在罐底和罐壁所包围的区域内产生,而后在罐顶形成能够覆盖整个壁面的凝油层,其次是罐底,罐壁最后形成凝油层,但罐顶和罐壁的凝油层厚度不均匀。随温降进行,罐内的传热机制逐渐由以自然对流换热主导转变为导热,边界条件的影响也越来越明显,壁面凝油层的厚度也更均匀,储罐内最终形成以凝油层为外壳,中心偏上部区域为液态原油,两者间为过渡层的结构体系。其中,罐底过渡层最厚、凝油层最薄,罐顶和罐壁过渡层最薄、凝油层较厚,但罐内凝油结构最强的区域始终位于罐底和罐壁的结合部位。

(2)罐顶凝油层的发展先后经历了慢速增长和快速增长两个阶段,而罐底凝油层的发展过程正相反。研究认为罐内的宏观对流造成了该种结果,且对流越强,罐顶凝油层的增长速率越慢,罐底凝油层的增长速率越快。除接近罐底的部分区域外,罐壁不同位置凝油层的增长速率相差不大,且凝油层的演变过程具有从罐底沿罐壁向罐顶推进的特点。

(3)不同壁面温度分布的演变对凝油结构发展具有重要影响,也体现了罐内径向和轴向油温分布的特征。随温降进行,罐顶内表面温度同步降低,但中心区域降温更明显,温度分布的波动幅度逐渐减小;罐壁温度整体下降,但靠近罐底的低温区域逐步向中心推进,而靠近罐顶的低温区域扩展不明显,但温度梯度很大。罐底除整体存在温降外,靠近罐壁处形成的低温区域沿罐底向罐中心推进的特征也十分显著。

(4)原油温降过程可以分为3个阶段,即自然对流占主导的第1阶段,此阶段罐内温降速率基本一致,温差也很小;随温降进展,导热逐渐取代自然对流主导罐内传热,凝油结构也开始发展,罐内温差及边界温降速率都明显增大;而后温降进入第3阶段,温度场在以导热主导,边界条件调控下重新分布。在这一过程中,储罐散热损失受边界温度影响显著,且随温降进行,不同边界热通量的差异逐渐减小。

符 号 说 明

cpo——原油比热容,J·kg-1·℃-1

g——重力加速度,m·s-2

Hjc——罐基础总厚度,m

Hsoil——土壤恒温层深度,m

Htank——储罐总高度,m

hroof——罐顶外表面传热系数,W·m-2·℃-1

hsidewall——罐壁外表面传热系数,W·m-2·℃-1

p——压力,Pa

Rsoil——土壤区域总外径,m

Rtank——储罐总外径,m

r——径向坐标

Tair——大气温度,℃

Th——土壤恒温层温度,℃

Ti——固体介质温度,℃

T

o——原油温度,℃

Troof——罐顶外表面温度,℃

Tsidewall——罐壁外表面温度,℃

Tsoil,r——土壤热影响区边界温度,℃

Tsoil,z——土壤恒温层温度,℃

T0——初始油温,℃

t——温降时间,s

u——轴向速度,m·s-1

u0——初始轴向速度,m·s-1

v——径向速度,m·s-1

v0——初始径向速度,m·s-1

x——轴向坐标

λi——固体介质的热导率,W·m-1·℃-1

λo——原油热导率,W·m-1·℃-1

λroof——罐顶热导率,W·m-1·℃-1

λsidewal——保温层热导率,W·m-1·℃-1

λsoil——土壤热导率,W·m-1·℃-1

μo——原油动力黏度,Pa·s

ρo——原油密度,kg·m-3

下角标

air——大气环境

h——恒温层

i——固体介质

jc——罐基础

o——原油

roof——罐顶

sidewall——罐壁

soil——土壤

0——初始时刻

[1]WANG M,YU G J,ZHANG X Y,et al.Numerical investigation of melting of waxy crude oil in an oil tank[J].Applied Thermal Engineering,2017,115:81-90.

[2]李旺,王情愿,李瑞龙,等.大型浮顶油罐温度场数值模拟[J].化工学报,2011,62(S1):108-112.LI W,WANG Q Y,LI R L,et al.Numerical study on temperature field of a large floating roof oil tank[J].CIESC Journal,2011,62(S1):108-112.

[3]李旺.大型浮顶油罐温度场数值模拟方法及规律研究[D].北京:中国石油大学(北京),2013.LI W.Study on numerical simulation methods and regularities for temperature fi eld of large fl oating roof oil tank [D].Beijing:China University of Petroleum,2013.

[4]李超,刘人玮,李旺,等.大型浮顶储罐原油温度场实验测试研究[J].工程热物理学报,2013,34(12):2332-2334.LI C,LIU R W,LI W,et al.Experimental study on temperature field of a large scaled floating roof oil tank[J].Journal of Engineering Thermophysics,2013,34(12):2332-2334.

[5]刘佳,侯磊,陈雪娇.10×104m3浮顶罐罐壁附近原油温度分布数值模拟[J].油气储运,2015,34(3):248-253.LIU J,HOU L,CHEN X J.Numerical simulation for the temperature profile near the sidewall of a 10×104m3floating roof oil tank[J].Oil& Gas Storage and Transportation,2015,34(3):248-253.

[6]刘佳.原油储罐温度场数值模拟及蒸汽加热节能降耗研究[D].北京:中国石油大学,2014.LIU J.Numerical simulation for the temperature profile of an oil tank and study on the energy conservation for steam heating [D].Beijing:China University of Petroleum,2014.

[7]梁文凯,邓文俊,丛润芝,等.基于 FLUENT的储罐内原油温度分布规律研究[J].辽宁石油化工大学学报,2014,34(5):39-43.LIANG W K,DENG W J,CONG R Z,et al.Research on the temperature profile rule of oil tank based on FLUENT[J].Journal of Liaoning University of Petroleum & Chemical Technology,2014,34(5):39-43.

[8]陆雅红,吴江涛.原油储罐盘管式蒸汽加热器优化设计[J].化学工程,2010,38(10):69-72.LU Y H,WU J T.Optimization design for the steam heating tube of oil tank[J].Chemical Engineering(China),2010,38(10):69-72.

[9]COTTER M,CHARLES M.Transient cooling of petroleum by natural convection in cylindrical storage tanks(Ⅰ):Development and testing the numerical simulator[J].International Journal of Heat and Mass Transfer,1993,36:2165-2174.

[10]COTTER M,CHARLES M.Transient cooling of petroleum by natural convection in cylindrical storage tanks(Ⅱ):Effect of heat transfer coefficient,aspect ratio and temperature-dependent viscosity[J].International Journal of Heat and Mass Transfer,1993,36:2175-2182.

[11]COTTER M,CHARLES M.Transient cooling of petroleum by natural convection in cylindrical storage tanks:a simplified heat loss model[J].The Canadian Journal of Chemical Engineering,1992,70:1090-1093.

[12]COTTER M.Transient natural convection in petroleum storage tanks[D].Toronto,Canada:University of Toronto,1991.

[13]VARDAR N.Numerical analysis of the transient turbulent flow in a fuel oil storage tank[J].International Journal of Heat and Mass Transfer,2003,46:3429-3440.

[14]OLIVESKI R D C,MACAGNAN M H,COPETTI J B,et al.Natural convection in a tank of oil:experimental validation of a numerical code with prescribed boundary condition[J].Exp.Therm.Fluid Sci.,2005,29:671-680.

[15]ZHAO B.Numerical simulation for the temperature changing rule of the crude oil in a storage tank based on the wavelet finite element method[J].J.Therm.Anal.Calorim.,2012,107:387-393.

[16]赵健.高寒地区原油储存过程中的传热问题研究及工艺方案优化[D].大庆:东北石油大学,2014.ZHAO J.Heat-transfer research and process scheme optimization of oil storage in alpine cold region[D].Daqing:Northeast Petroleum University,2014.

[17]李才,刘云龙,苏仲勋.管内含蜡原油降温过程中的放热问题[J].油田地面工程,1994,13(1):18-20.LI C,LIU Y L,SU Z X.The heat transfer problem during the cooling of waxy crude oil in the pipe[J].Oil-Gas Field Surface Engineering,1994,13(1):18-20.

[18]HE Y L,TAO W Q,QU Z G,et al.Steady natural convection in a vertical cylindrical envelope with adiabatic lateral wall[J].International Journal of Heat and Mass Transfer,2004,47:3131-3144.

[19]陶文铨.数值传热学[M].2版.西安:西安交通大学出版社,2001.TAO W Q.Numerical Heat Transfer[M].2nd ed.Xi’an:Xi’an Jiaotong University Press,2001.

[20]宇波.流动与传热数值计算——若干问题的研究与探讨[M].北京:科学出版社,2015.YU B.Numerical Simulation of Flow and Heat Transfer—the Research and Discussion for Several Problem[M].Beijing:Science Press,2015.

[21]LI W,YU B,WANG Y,et al.Study on general governing equations of computational heat transfer and fluid flow[J].Communications in Computational Physics,2012,12(5):1482-1494.

[22]PATANKAR V.Numerical Heat Transfer and Fluid Flow[M].United States:McGraw Hill Press,1980.

[23]LEONARD B P,MOKHTARI S.Ultra-sharp nonoscillatory convection schemes for high-speed steady multidimensional flow[R].Cleveland,OH,United States:NASA Lewis Research Center,1990.

[24]OLIVEIRA P J R,ISSA R I.An improved PISO algorithm for the computation of buoyant driven flows[J].Numerical Heat Transfer,Part B:Fundamentals,2001,40:473-493.

[25]于达,方徐应,李东风,等.大型浮顶罐储油温降特点[J].油气储运,2003,22(9):47-49.YU D,FANG X Y,LI D F,et al.Temperature drop rule for the large scaled floating roof oil tank[J].Oil & Gas Storage and Transportation,2003,22(9):47-49.

[26]于达.大型浮顶油罐测温系统的研发[J].油气储运,2005,24(8):41-43.YU D.Development of the temperature test system for the large scaled floating roof oil tank[J].Oil & Gas Storage and Transportation,2005,24(8):41-43.

date:2017-06-19.

ZHAO Jian,soulkissing@163.com

supported by the National Natural Science Foundation of China (51674086,51704077),the University Nursing Program for Young Scholars with Creative Talents in Heilongjiang Province of China(UNPYSCT-2016125)and the Fostering Foundation for the University Nursing Program for Young Scholars with Creative Talents in Heilongjiang Province of China (SCXHB201601).

Cooling and gelatinization rule of waxy crude oil during static storage in floating roof tank

ZHAO Jian1,DONG Hang1,FU Xiaoming2,LEI Qimeng1

(1Key Laboratory for Enhanced Oil and Gas Recovery of Northeast Petroleum University,Daqing163318,Heilongjiang,China;2Transportation and Storage and Marketing Subsidiary Company of Daqing Oil Field,Daqing163000,Heilongjiang,China)

Based on the assumption that waxy crude oil is deemed as the porous medium system under the temperature of losing flow point,the additional specific heat capacity method is used to describe the wax crystallization heat,and the momentum source term method is adopted to represent the flow resistance on the liquid oil due to the formation of network structure made by waxy crystal.The finite volume method is used to simulate the gelatinization process of waxy crude oil.The result shows that the gelatinization evolution is mainly conducted by the heat transfer mechanism and boundary condition.Affected by natural convection,the gelled crude oil first generates in the region surrounded by the sidewall and base wall,which is always the most serious gelled region in the tank.The integrated gelled oil layer first appears on the top wall,then it experiences two steps which include the slow growth and fast growth.Moreover,the gelled oil layer is gradually tends to be even when the cooling advances.Later after it appears on the top wall,the gelled oil layer covers the base wall which has the opposite development process from that on the top wall.The gelled oil layer covers the sidewall at the last step.On the sidewall the evolution of gelled oil layer has the trait of advancing from the base wall to the top wall along the sidewall.When natural convection gets stronger,the increasing rate of gelled oil layer turns to be smaller on the top wall,but it has the opposite behavior on the base wall.Based on the temperature profile and evolution of gelled structure,the cooling process can be divided into three states.Natural convection dominates the heat transfer behavior in the first stage.In the second stage,heat conduction gradually replaced the dominant role of natural convection.Finally the heat transfer behavior is conducted by heat conduction and boundary condition in the third stage.In the meantime,the rule of temperature profile and heat loss is also provided.

crude oil; heat transfer; static storage; gelatinization; numerical simulation

TE 832.2

A

0438—1157(2017)12—4882—10

10.11949/j.issn.0438-1157.20170788

2017-06-19收到初稿,2017-09-24收到修改稿。

联系人及第一作者:赵健(1986—),男,博士,讲师。

国家自然科学基金项目(51674086,51704077);黑龙江省普通本科高等学校青年创新人才培养计划项目(UNPYSCT-2016125);东北石油大学优秀科研人才培育基金项目 (SCXHB201601)。