奥氏体不锈钢无缝钢管晶间腐蚀试验要求探讨

2017-12-22李茂林浦承皓王卫东

李茂林,浦承皓,王卫东,杨 雪

(1.环境保护部核与辐射安全中心,北京 100082)(2.深圳中广核工程设计有限公司,广东 深圳 518172)

奥氏体不锈钢无缝钢管晶间腐蚀试验要求探讨

李茂林1,浦承皓1,王卫东2,杨 雪1

(1.环境保护部核与辐射安全中心,北京 100082)(2.深圳中广核工程设计有限公司,广东 深圳 518172)

针对奥氏体不锈钢无缝钢管通过硫酸-硫酸铜法进行晶间腐蚀试验时,ASTM A262、NB/T 20004和GB/T 4334三个标准中对实验要求的差异进行探讨,主要从试样制备、敏化热处理制度、腐蚀试验和评定试验4个方面进行了分析对比,结果显示这三个标准之间存在着明显的差异,表明三个标准下硫酸-硫酸铜法晶间腐蚀试验之间没有必然的替代性,因此在一定程度上说明:不同材料体系中的奥氏体不锈钢无缝钢管,在进行晶间腐蚀试验时应按照相应的标准规定进行。

奥氏体不锈钢;无缝钢管;硫酸-硫酸铜法;晶间腐蚀

1 前 言

在核电站中,奥氏体不锈钢无缝钢管(包括直管和弯管)因其具有良好的耐腐蚀性能,被广泛使用。奥氏体不锈钢无缝钢管制造完成后,一般均需要进行晶间腐蚀试验,以验证其在安装和后续加工、焊接过程中,是否可能发生敏化并导致晶间腐蚀失效。目前,根据核电站设计堆型不同,所使用的材料体系包括ASME规范体系、RCC-M规范体系(包括按RCC-M的标准材料和以RCC-M为基础转化的NB标准材料)和GB标准体系,不同规范体系所要求的试验标准不同,这将导致相同材料在执行晶间腐蚀试验中的要求存在差异。ASME规范体系中晶间腐蚀试验所适用的标准是ASTM A262[1],RCC-M[2]体系中晶间腐蚀试验的试验标准是RCC-M MC1310或NB/T 20004[3](NB/T 20004-2014中第18章为晶间腐蚀试验,是在RCC-M MC1310篇的基础上编制而成,在这两个标准中均仅包括硫酸-硫酸铜晶间腐蚀试验),GB标准体系材料的晶间腐蚀试验标准是GB/T 4334[4]。

在硫酸-硫酸铜晶间腐蚀试验中,在腐蚀介质中通常加入铜,并使铜包裹住试样,使得铜与试样之间形成电解耦合作用,以加速腐蚀过程缩减腐蚀时间。硫酸-硫酸铜晶间腐蚀试验主要用来评估与奥氏体不锈钢晶间富铬碳化物沉积有关的晶间腐蚀敏感度,该试验不检测与σ相(西格玛)析出有关的敏感度,然后通过弯曲试验或金相试验来检测晶界是否开裂或存在微裂纹来判定晶间腐蚀倾向。

依据不同的试验标准,硫酸-硫酸铜晶间腐蚀试验过程的试样制备、敏化热处理制度、腐蚀试验及评定试验都可能存在不同,本文将从上述4个方面对不同标准中的硫酸-硫酸铜晶间腐蚀试验方法进行分析对比,以期比较不同标准的腐蚀试验要求,并通过分析对比,总结各个标准的特点,从而为核电站用核级奥氏体不锈钢无缝钢管的试验过程和选材过程提供理论分析支持。

2 试样制备

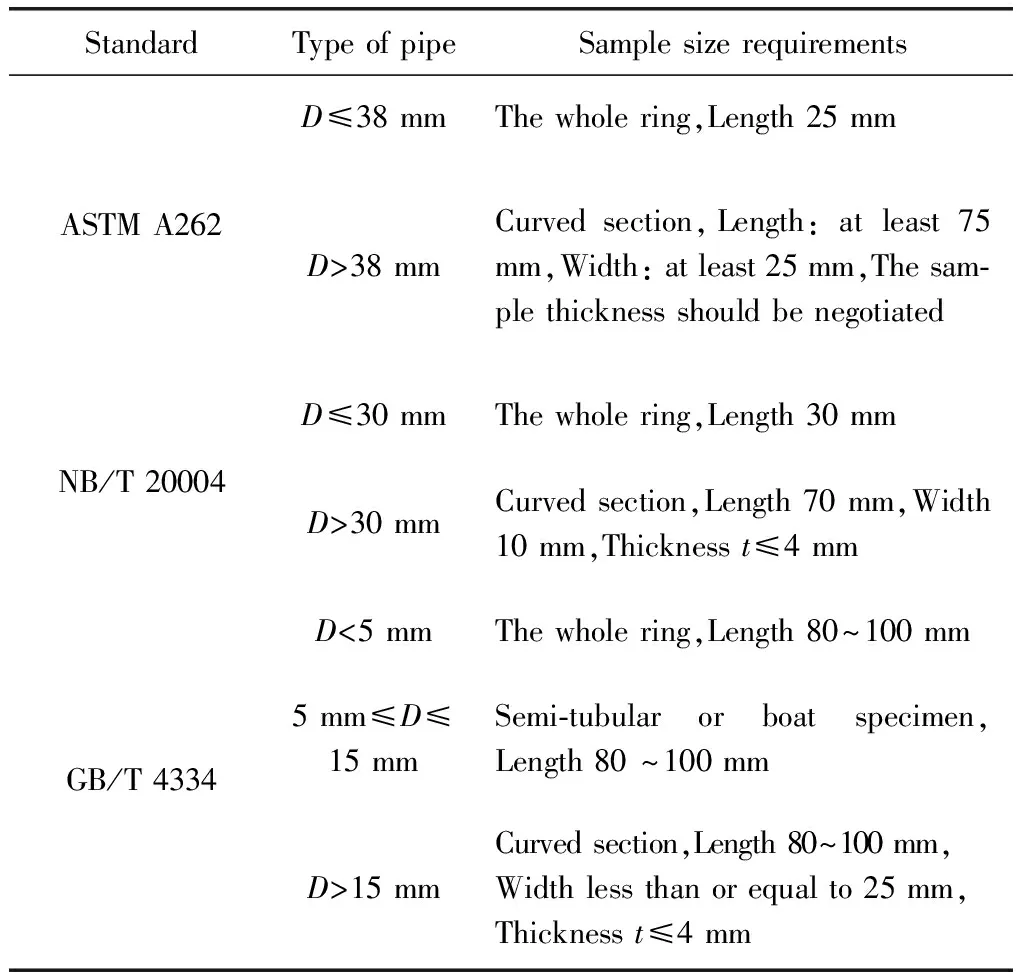

腐蚀试验一般至少需要2块试样,一块用作腐蚀试验,另一块用作分析对比观察,不进行腐蚀试验。表1是ASTM A262-2013、NB/T 20004-2014和GB/T 4334-2008中的规定的管材晶间腐蚀试验用试样要求。

表1 不同标准中管材晶间腐蚀试验试样要求Table 1 Sample requirements of intergranular corrosion test for pipe in different standards

Note:1.Diameter:D,nominal diameter of steel pipe;

2.For the whole ring sample,the thickness of the sample is equal to the wall thickness of the pipe.

依据ASTM A262 E法中的要求,对于整环试样,试样在放入试验溶液前,不得进行压扁或任何机加工。对于试样的其他要求,比如截取区域、厚度等,则要求由采购方和制造厂(或试验单位)在订货协议中进行规定,同时试样的最终尺寸和外形应保证其易于从试验容器的径口自由放入和取出。

依据NB/T 20004中的要求,对于公称直径D>30 mm的钢管,在截取弧形段试样时,应保证试样中心线(长度方向)与钢管的轧制方向平行;当钢管壁厚t>4 mm时,应从钢管外表面把试样加工到壁厚为4 mm,并保留将来与腐蚀性环境相接触的钢管表面;壁厚t≤4 mm时,试样厚度与钢管成品壁厚相同。

依据GB/T 4334中的要求,试样的内外表面均需要进行弯曲试验。当钢管壁厚t≤4 mm时,应截取2个试样,且试样厚度等于钢管壁厚;当钢管壁厚t>4 mm时,应截取4个试样,一组试样从外壁加工到试样厚度,另一组从内壁加工到试样厚度,应对截取的试样被检验表面(保留表面)分别进行弯曲(即为弯曲后的外表面)。

通过表1,可以看出截取整环试样的钢管临界尺寸均不同,GB/T 4334中规定只有外径D<5 mm的钢管才允许截取整环试样,NB/T 20004则允许外径D≤30 mm即可截取整环试样,而在ASTM A262中,可截取整环试样的钢管尺寸规格为外径D≤38 mm。除此之外,ASTM A262中对试样的要求相对比较宽松,很多取样要求,如取样方向、试样厚度等未作具体规定,而是要求采购方和试验单位根据试验情况通过协商确定;NB/T 20004对试样尺寸进行了详细规定,且明确仅对与腐蚀环境相接触的表面进行腐蚀试验,这意味着对公称外径D>30 mm的钢管,当作为流体输送的钢管(piping),仅需要做内表面的弯曲试验,而作为传热介质的换热管(tubing),则需要对内、外表面均进行弯曲试验;GB/T 4334对试样要求最为严格,不仅明确了试样的取样要求,而且明确了对内、外表面均需进行检查(即进行弯曲试验)。

3 敏化热处理制度

奥氏体不锈钢无缝钢管,在交货前一般均需要进行固溶热处理(一般为1050~1150 ℃),以保证钢管具有优良的力学性能和抗腐蚀性能。相关研究表明,晶间腐蚀试验的目的是为了研究奥氏体不锈钢在一定温度区间保温一定时间后,随着晶间富铬碳化物的析出,导致晶界贫铬,使得晶界电极电位偏低或晶界形成不了连续致密的钝化膜,导致晶界被腐蚀[5-7]。因此,奥氏体不锈钢在晶界腐蚀试验前,一般需要进行敏化热处理,以保证其在该温度区间富铬碳化物沿晶间最大程度析出。

依据ASTM A262 E法中的要求,所有奥氏体不锈钢均应在交货状态(即固溶热处理后)在沸腾的腐蚀溶液中进行试验。另外,对于碳含量规定最大值为0.03%的超低碳不锈钢和经稳定化处理的不锈钢(如含Ti或Nb),应在650~675 ℃进行敏化热处理,最常用的敏化热处理温度是675 ℃,敏化热处理时间为1 h。

依据NB/T 20004中的要求,敏化热处理制度包括两种:A处理和B处理。A处理为:不含Mo钢的敏化热处理温度为650±10 ℃,含Mo钢的敏化热处理温度为675±10 ℃,保温时间为10 min;B处理为:不含Mo钢的敏化热处理温度为700±10 ℃,含Mo钢的敏化热处理温度为725±10 ℃,保温时间为30 min;另外还规定了降温的速率要求,即保温后试样在炉内以60±5 ℃/h的速度缓冷至500 ℃,然后在空气中冷却。敏化热处理制度的选择在材料采购技术条件中规定,目前执行的标准包括RCC-M材料标准和基于RCC-M转换的NB/T材料标准。根据RCC-M M3303和M3304,奥氏体不锈钢无缝钢管采购技术条件中要求(在这两个标准中不包括含稳定化元素的钢种),当Cmax≤0.03%(超低碳)和Cmax≤0.035%(超低碳控氮)时,不需要进行晶间腐蚀试验;当Cmax≤0.06%不含Mo(Z5CN18-10)和Cmax≤0.07%含Mo(Z5CND17-12)时,敏化热处理制度选择A处理。在以RCC-M为基础转换的奥氏体不锈钢无缝钢管技术条件NB/T 20007.8和NB/T 20007.12中,规定对所有牌号的奥氏体不锈钢,均应进行晶间腐蚀试验,其中:当Cmax≤0.03%(超低碳)和Cmax≤0.035%(超低碳控氮)时,敏化热处理制度选择B处理;当Cmax≤0.06%且不含Mo(05Cr19Ni10)和Cmax≤0.07%含Mo(05Cr17Ni12Mo2)时,敏化热处理制度选择A法;当Cmax≤0.08%时,不需要进行敏化热处理,直接进行腐蚀试验。

依据GB/T 4334中的要求,只对超低碳(碳含量不大于0.03%)和含稳定化元素(添加Ti或Nb)的奥氏体不锈钢进行敏化处理,敏化处理温度为650 ℃,保温时间为2 h。

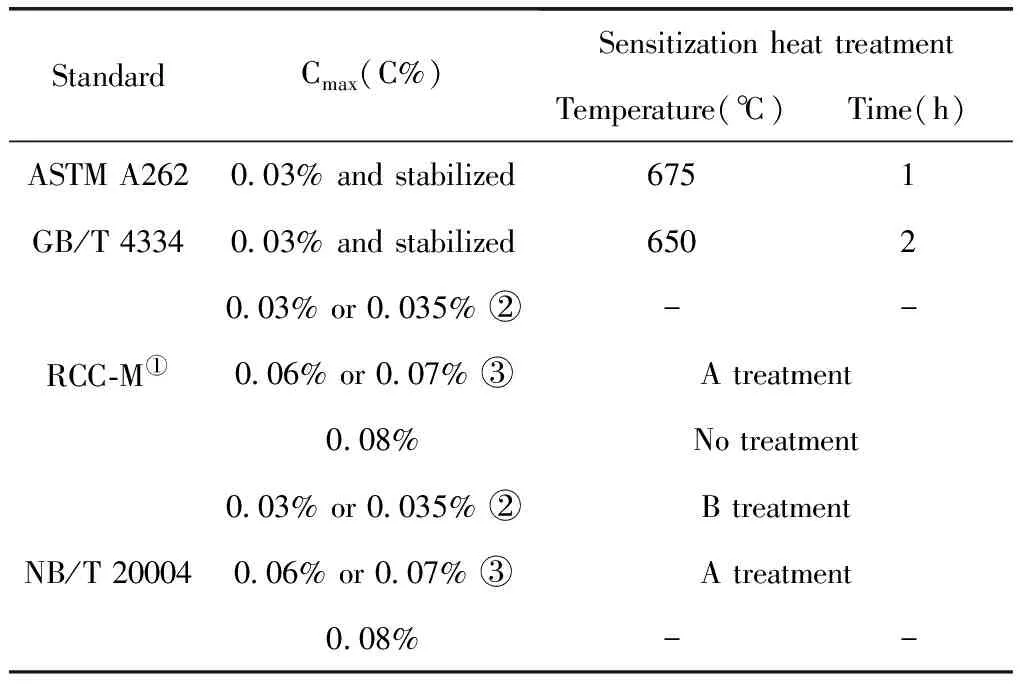

表2为不同标准的敏化热处理制度对比结果,可以看出,ASTM和GB的要求比较接近,都是要求对超低碳和稳定化的奥氏体不锈钢进行敏化热处理,然后进行腐蚀试验;其他类型不锈钢不需要进行敏化热处理,直接进行腐蚀试验。在RCC-M中,材料的敏化热处理制度是在材料采购技术条件中规定,对于超低碳奥氏体不锈钢,不要求进行晶间腐蚀试验,其他类型奥氏体不锈钢根据碳含量的不同,选择不同温度的敏化热处理制度。鉴于ASTM和GB标准以及我国的实际情况,在相应的NB体系材料标准中,要求超低碳奥氏体不锈钢需要按B处理进行敏化;对于碳含量规定最大值为0.06%的奥氏体不锈钢,则要求按A处理进行敏化;其他碳含量更高的,则不需进行敏化热处理,直接进行腐蚀试验。

表2 不同标准中晶间腐蚀敏化热处理制度要求Table 2 Intergranular corrosion sensitization heat treatment requirements in different standards

①.RCC-M in the austenitic stainless steel seamless steel pipe material procurement technical conditions,does not include stabilized steels;

②.0.03% corresponds to ultra low carbon austenitic stainless steel,0.035% corresponds to ultra low carbon nitrogen austenitic stainless steel;

③.0.06% corresponds to Mo-free austenitic stainless steel,such as Z5CN18-10 or 05Cr19Ni10; 0.07% corresponds to Mo-containing austenitic stainless steel,such as Z5CND17-12 or 05Cr17Ni12Mo2

通过上述比较可以看出,ASTM A262、GB/T 4334和NB材料标准中的敏化热处理制度比较接近,但是NB/T材料标准中对碳含量规定最大值为0.06%或0.07%的奥氏体不锈钢也要进行敏化热处理,而ASTM A262和GB/T 4334中无此要求,据此可看出NB/T材料标准中的要求最为严格。

4 腐蚀试验

腐蚀试验用仪器和设备包括容量为1 L、带回流冷凝器的磨口锥形烧瓶和使溶液能保持微沸状态的加热装置。试验过程中,试样不能与瓶底接触,且试样之间不能相互接触。

依据ASTM A262 E法中的要求,腐蚀溶液的配置方法如下:在700 mL蒸馏水中溶解100 g五水硫酸铜(CuSO4·5H2O),然后加入100 mL硫酸(比容1.84的化学纯硫酸),并用蒸馏水稀释到1000 mL。试验溶液的容量至少为8 mL/cm2试样表面积,腐蚀溶液中必须加入铜(可为铜粒或铜屑),腐蚀试验时间至少为15 h。

依据NB/T 20004中的要求,腐蚀溶液中各种物质的重量百分比要求如下:10%五水硫酸铜(CuSO4·5H2O)、10%硫酸(H2SO4,比重为1.84)、80%蒸馏水。试验溶液的容量至少为250 mL且要求每一试验试样都要完全浸泡。腐蚀溶液中可加铜屑,也可不加铜屑;若加铜屑,则浸泡腐蚀时间为24 h,若不加铜屑,则浸泡腐蚀时间为72 h。

GB/T 4334中的要求是,除腐蚀试验时间为16 h以外,腐蚀试验中的其他要求基本和ASTM A262 E法等同。

通过上述分析可以看出,腐蚀试验过程的要求在3个标准中差异不大。存在差异包括:① ASTM A262和GB/T 4334都要求必须加铜,而NB/T 20004则没有强制要求必须加铜,当腐蚀试验中不加铜时可通过更长的腐蚀试验时间来补偿;② NB/T 20004中,硫酸和硫酸铜均是重量百分比,而ASTM A262和GB/T 4334采用易于操作和计算的质量和体积进行溶液配比,由于NB/T 20004中腐蚀介质硫酸铜和硫酸的浓度较小,即使在加铜的情况下也需要相对较长的腐蚀时间24 h,而ASTM A262和GB/T 4334的腐蚀时间则比较接近。

5 评定试验

腐蚀后的试样,通过压扁试验或弯曲试验,以检查被检验表面(对应试验后的外表面)是否存在裂纹或龟裂。

依据ASTM A262 E法中的要求,结果判定包括工艺性能试验(包括弯曲试验和压扁试验)和金相检验。如果工艺性能试验存在疑问时,应进行金相检验。在工艺性能试验中,对于整环的管状产品,应进行压扁试验,且压扁至一个规定程度,该程度在相关技术要求中规定;对于弧形段试样,应进行弯曲试验,弯曲芯棒直径应等于待弯试样的厚度,弯曲角度为180°。工艺性能试验后,在5~20倍放大倍数下观察外弯曲部位是否出现裂纹或龟裂来确定是否存在晶间腐蚀;如有疑问,则在100~250倍放大倍数下通过观察弯曲试样外半径纵截面的金相组织来确定。

依据NB/T 20004中的要求,结果的判定包括声响试验、工艺性能试验(包括弯曲试验和压扁试验)和金相检验。如果声响试验和工艺性能试验存在疑问时,应进行金相检验。在声响试验中,如果试样跌落在金属检验平台上能发出清脆金属声,则表明无晶间腐蚀。在工艺性能试验中,对于整环的管状产品,应进行压扁试验,且压至管壁间的距离等于管壁壁厚的4倍;对于弧形段试样,应进行弯曲试验,弯曲芯棒直径应等于待弯试样厚度的2倍,弯曲角度为90°。

依据GB/T 4334中的要求,结果的判定包括弯曲试验和金相检验。如果弯曲试验存在疑问时,则在100~500倍放大倍数下进行金相检验来确定。在弯曲试验中,当试样厚度不大于1 mm时,弯曲芯棒直径为1 mm;当试样厚度大于1 mm时,弯曲芯棒直径为5 mm;弯曲角度为180°。

表3为不同标准中工艺性能试验的压扁试验和弯曲试验的适用范围和要求,可以看出不同的标准要求存在明显差异,相互之间无比较性。

表3 不同标准中工艺评定试验要求Table 3 Process qualification test requirements in different standards

6 结 语

(1)试样制备中,3个标准对截取的试样类型(如整环、弧形等)和试样尺寸的要求不尽相同,另外GB/T 4334明确钢管的内、外表面均需要进行腐蚀检查,因此相对于ASTM A262和NB/T 20004的要求更为严格。

(2)敏化热处理制度方面,ASTM A262和GB/T 4334要求比较接近,均要求对超低碳和稳定化奥氏体不锈钢进行敏化热处理,其他类型不锈钢直接在固溶状态下进行试验;NB/T 20004中对于奥氏体不锈钢无缝钢管的敏化热处理制度在NB/T 20007.8和NB/T 20007.12中规定,具体包括:超低碳(Cmax≤0.03%)和超低碳控氮(Cmax≤0.035%)需要进行B处理;对于Cmax≤0.06%(不含Mo)和Cmax≤0.07%(含Mo)需要进行A处理;对于Cmax≤0.08%则不要求进行敏化热处理;基于RCC-M M3303和M3304奥氏体不锈钢无缝钢管材料采购技术条件,敏化热处理制度为:超低碳(Cmax≤0.03%)和超低碳控氮(Cmax≤0.035%)不需要进行晶间腐蚀试验,对于Cmax≤0.06%(不含Mo)和Cmax≤0.07%(含Mo)需要进行A处理。

(3)腐蚀试验中,3个标准中腐蚀仪器的选择、腐蚀溶液的配比几乎相同;NB/T 20004中没有强制要求腐蚀溶液中加铜,而ASTM A262和GB/T 4334中均要求加铜;ASTM A262和GB/T 4334的沸腾浸泡时间几乎相同,前者为15 h,后者为16 h;而NB/T 20004中即使加铜,腐蚀试验时间也偏长,为24 h。

(4)评定试验中,ASTM A262包括工艺性能试验和金相检验,NB/T 20004包括声响试验、工艺性能试验和金相检验,GB/T 4334仅包括弯曲试验和金相检验,且不同标准的弯曲芯棒直径和弯曲角度的要求都不尽相同。

鉴于上述差异,可以看出3个标准下的晶间腐蚀试验之间不存在必然的代替性,因此需要根据采购要求按照相应标准进行晶间腐蚀试验。

References

[1] ASTM A262.StandardPracticesforDetectingSusceptibilitytoIntergranularAttackinAusteniticStainlessSteels[S]. 2013.

[2] RCC-M.DesignandConstructionRulesforMechanicalComponentsofPWRNuclearIslands[S]. 2000+2002 Addendum.

[3] NB/T 20004-2014.PhysicalandChemicalTestMethodsforMaterialUsedinNuclearIslandMechanicalComponentsofNuclearPowerPlants(核电厂核岛机械设备材料理化检验方法)[S]. 2014.

[4] GB/T 4334-2008.CorrosionofMetalsandAlloys——TestMethodsforIntergranularCorrosionofStainlessSteels(金属和合金的腐蚀——不锈钢晶间腐蚀试验方法)[S]. 2008.

[5] Liang Chenghao(梁成浩).IntroductiontoCorrosionandProtectionofMetals(金属腐蚀学导论)[M]. Beijing:China Machine Press,1999:93-95.

[6] Yang Dejun(杨德钧),Shen Zhuoshen(沈卓身).MetalCorrosion(金属腐蚀学)[M]. Beijing:Metallurgical Industry Press,1999:120-125.

[7] Song Zhigang(宋志刚),Feng Han(丰 涵),Zheng Wenjie(郑文杰).JournalofIronandSteelResearch(钢铁研究学报)[J],2010,22(5):32-36.

Discussion on Intergranular Corrosion Test Requirements of Austenitic Seamless Stainless Steel Pipe

LI Maolin1,PU Chenghao1,WANG Weidong2,YANG Xue1

(1.Nuclear and Radiation Safety Center,MEP,Beijing 100082,China)(2.China Nuclear Power DesignCo.,Ltd.(Shenzhen), Shenzhen 518172,China)

In this paper, the differences of intergranular corrosion test requirements using copper sulfate-sulfuric acid test method in ASTM A262, NB/T 20004 and GB/T 4334 three standards were analyzed, and the conclusions were got through comparing from four aspects including specimen preparation, sensitization heat treatment, corrosion test and evaluation, it was concluded that the three standards are different, and there are no substitution among these standards. So to a certain extent, for austenitic seamless stainless steel pipe in different material systems, the intergranular corrosion test should be performed in accordance with the corresponding standard stipulated in the relative material procurement specifications.

austenitic stainless steel; seamless steel pipe; copper sulfate-sulfuric acid test; intergranular corrosion

2017-02-15

李茂林,男,1978年生,高级工程师

浦承皓,男,1987年生,工程师,Email:

nsctyut@126.com

10.7502/j.issn.1674-3962.2017.11.08

浦承皓

TG142.25; TG174.3+3

A

1674-3962 (2017)11-0868-05

(编辑 惠 琼)