钛合金线性摩擦焊研究现状及展望

2017-12-22李文亚王新宇马铁军杨夏炜Vairis

苏 宇,李文亚,王新宇,马铁军,杨夏炜,Vairis A

(西北工业大学 凝固技术国家重点实验室、陕西省摩擦焊接工程技术重点实验室,陕西 西安710072)

钛合金线性摩擦焊研究现状及展望

苏 宇,李文亚,王新宇,马铁军,杨夏炜,Vairis A

(西北工业大学 凝固技术国家重点实验室、陕西省摩擦焊接工程技术重点实验室,陕西 西安710072)

线性摩擦焊(LFW)是20世纪80年代出现的一种新型固相焊接方法,主要用来焊接非圆截面的同种及异种金属构件。目前,国外已将LFW成功应用于航空发动机钛合金整体叶盘的制造;国内尽管已经实现了整体叶盘模拟件的焊接,但基础理论研究仍然严重不足。根据公开报道,国内外对同种及异种钛合金的LFW工艺、接头组织结构及力学性能等方面开展了大量研究,揭示了典型钛合金LFW接头的组织与性能的相关特征。从界面微观结构、力学性能、LFW工艺参数、数值模拟等几个方面对近期钛合金LFW的研究成果进行了综述分析,提出了目前研究存在的不足,并总结了钛合金LFW的应用现状与发展前景。

线性摩擦焊;钛合金;微观结构;力学性能;发展前景

1 前 言

自20世纪80年代起,随着高推重比、高涵道比航空发动机发展的需求,整体叶盘结构被越来越多地应用在航空发动机结构设计中。钛合金是制造航空发动机整体叶盘的重要材料,其对氧、氮、氢等元素有较好的亲和性,熔焊过程中很容易与这些元素发生冶金反应,导致接头发生脆裂;钛合金的熔焊还易产生气孔、偏析、晶粒粗化等冶金缺陷。线性摩擦焊(Linear Friction Welding, LFW)由于可完全避免上述缺陷,已成为新型航空发动机整体叶盘制造与维修的关键技术。

LFW的原理如图1所示:待焊接的两试件,在轴向压力的作用下以一定频率、振幅作线性往复运动,工件表面由于摩擦力的作用产生大量摩擦热,界面及其附近金属达到粘塑性状态,在轴向压力及界面剪切力的综合作用下部分金属被挤出并形成飞边。当足够量的金属被挤出形成飞边后,停止往复运动并施加顶锻力,保压一段时间完成焊接[1,2]。

LFW技术主要具有以下优势:

(1) 与熔焊相比,LFW的“氧化物自清理”过程能有效清除摩擦前期形成的氧化物,无需气体保护;无熔化造成的冶金缺陷,接头性能接近甚至超过母材。

(2) 与旋转摩擦焊相比,能够实现非轴对称截面的连接,焊接范围更广;焊接界面加热及受力均匀,实心零件焊接质量更高。

(3) 与叶盘整体加工工艺相比,可实现不同材料或同材料不同组织状态叶片与轮盘的焊接,得到双合金/双性能整体叶盘;且可对损坏的叶片进行快速修理。

图1 线性摩擦焊原理示意图[2]Fig.1 The principle of linear friction welding [2]

近年来,国内外对钛合金LFW进行了大量的试验研究与探索,揭示了微观组织与力学性能的基本规律。本文综合介绍了钛合金LFW接头的界面微观组织与力学性能研究现状及工艺参数对其影响,并总结了LFW钛合金的应用现状与发展前景。

2 不同钛合金线性摩擦焊接头微观组织与力学性能研究现状

目前国内外主要针对几种航空发动机叶片及盘件常用钛合金开展了同质及异质接头的LFW试验,研究了接头焊缝中心区和热力影响区的组织变化特征,并进行了拉伸、冲击及疲劳等力学性能测试。

2.1 TC4钛合金

研究发现[3],TC4(Ti-6Al-4V)具有较宽的焊接工艺参数带,均可以获得良好的TC4接头,其典型的接头组织如图2所示,在焊缝处形成细小的α+β组织,热力影响区较小,这是由于线性摩擦焊快速升温和快速冷却造成的。Wanjara等[4,5]发现在TC4接头的热力影响区,主要由细长的α晶粒组成,并伴随着晶粒间或层间的β晶粒的破碎,表明在这个区域的温度低于TC4钛合金β相转变温度。

图2 线性摩擦焊TC4接头微观组织:(a)低倍金相照片;(b) EBSD照片[3,5]Fig.2 Microstructure of a LFW TC4 sample: (a) overall view of weld (OM); (b) The EBSD image[3,5]

Ma等[6]发现动态回复是TC4接头主要的热变形机制,同时还发生不充分的动态再结晶,可能是由于层错能较高[1]。也有文献认为随着焊缝温度的上升,α晶粒全部变为β晶粒,构成再结晶晶粒的核心,由于高温时间很短,再结晶晶粒并不能长大,最终形成焊缝的细晶组织[7]。

Li等[3]发现,焊缝区细小的α+β组织有助于提高接头的硬度,接头的拉伸性能等同甚至高于母材(拉伸断裂发生在母材)。Wen等[8]发现TC4 LFW接头的焊缝区由于细晶强化的作用,显微硬度显著高于母材,并在焊缝两边对称分布。冲击试验表明[9],TC4接头的冲击韧性明显高于母材,这是由于在焊缝区形成了细小的组织结构。试样断口分析表明,在裂纹萌生后沿着焊缝和热力影响区扩展很短一段距离后扩展进入冲击韧性较低的母材。疲劳试验发现[8],断裂同样发生在远离焊缝的母材区,表明接头疲劳强度不低于母材。

综合看来,关于TC4 LFW的工艺已有大量研究,采用合适的工艺参数,可以使其接头性能不弱于母材。

2.2 TC11钛合金

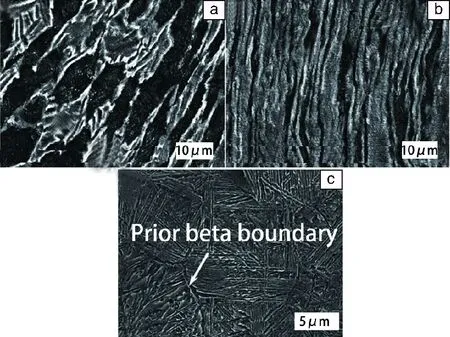

Lang等[10]最早研究了TC11(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si)接头组织,发现焊缝中心发生了动态再结晶(如图3),组织特征为板条状α晶粒分布在细小的等轴β基体上;在热力影响区,晶粒沿摩擦方向伸长,变形程度及转变β相的比例均呈现梯度分布,越靠近焊缝中心,变形越严重,且转变β相的比例越高。拉伸试验发现[11],试样断裂在接头热力影响区附近,抗拉强度为852±7 MPa,明显低于母材的928±17 MPa。

图3 TC11接头显微组织:(a)靠近母材和(b)焊缝区的热力影响区,(c)焊缝区[10]Fig.3 Microstructure: (a) TMAZ in the region close to parent material (b) TMAZ in the region close to weld, (c) weld [10]

关于TC11的焊接工艺参数还有待于继续改善,其接头组织性能还有进一步提升的空间。

2.3 TC17钛合金

Li等[12]对TC17(Ti-5Al-2Sn-2Zr-4Mo-4Cr)钛合金线性摩擦焊接头组织演变进行了研究,结果表明焊缝中心区域为细小等轴的α+β组织(如图4),α晶粒均匀弥散分布于再结晶β基体或晶界上;在热力影响区,高度变形的α和β晶粒沿着变形方向分布,且由于温度分布及变形不均匀,从焊缝中心到母材呈逐渐变化的结构。拉伸试验表明,相对母材而言,接头的抗拉强度较高,但塑性较低。显微硬度测试发现,由于细晶强化作用,接头焊缝区硬度高于热力影响区,但低于母材。

图4 TC17接头显微组织:(a)焊缝区,(b)热力影响区,(c)母材区[12]Fig.4 Microstructure of TC17 joint: (a) weld, (b) TMAZ, (c) parent metal [12]

Ma等[13]发现,焊缝处较易出现氧化物与微小的凹陷,破坏接头处的连续性与滑移变形,甚至出现裂纹,导致接头处拉伸强度降低;焊接过程中的回复与再结晶不充分,因此有必要对接头进行焊后热处理。Ma等[14]研究了焊后热处理对TC17线性摩擦焊接头显微组织和力学性能的影响,发现将接头分别在530 ℃,610 ℃,670 ℃下热处理4 h后空冷,随着热处理温度的增加,α和β相的再结晶程度显著增加。拉伸和冲击试验的断裂行为由脆性断裂转换为韧性断裂;在670 ℃热处理后,拉伸试样断裂发生在远离焊缝的母材中,延伸率和断面收缩率分别为母材的81.1%和81.2%。

总而言之,研究表明了TC17焊态接头存在的缺陷可以用焊后热处理来进行改善,使其接头性能不弱于母材。

2.4 Ti-5553钛合金

Ti-5553(Ti-5A1-5Mo-5V-3Cr)是典型的近β钛合金,通常认为其组织是由较大的等轴β晶粒和晶界处3%的α晶粒组成,α晶粒主要分布在晶界上。研究发现[15],Ti-5553接头焊缝中心为非常细小的再结晶晶粒(如图5),再结晶晶粒平行于振动方向。热力影响区为较大的β晶粒,并在晶界存在局部的再结晶,α相少于1%。硬度测试表明,在焊缝中心线2 mm内,显微硬度值低于母材,并随着远离焊缝而逐渐增大。拉伸试验表明,接头强度低于母材,断裂发生在热力影响区中再结晶区域1 mm以内,抗拉强度为1058±23 MPa,明显低于母材的1013±10 MPa。这是由于再结晶降低了位错密度,导致了硬度与强度的下降。

Wanjara等[16]研究发现,在焊态条件下,接头焊缝区和热力影响区的屈服强度和弹性系数相对于母材而言均有局部减小。若对Ti-5553焊前和焊后均不做固溶热处理,则接头的屈服强度和极限抗拉强度较低,但延伸率较高。对接头进行固溶处理后,尽管在各个区域的局部屈服强度的差异较小,但是在焊缝区相对于固溶热处理后的母材有较高的弹性系数,这是由于α相再次出现。在焊后进行固溶和时效处理,导致屈服强度和极限抗拉强度相对于焊态发生显著提高,在各个区域的局部屈服强度的差异较小,在焊缝区存在相对较多的α相,使其局部弹性系数显著高于母材。

图5 Ti-5553接头EBSD照片[15]Fig.5 The EBSD images of Ti-5553 joint [15]

综合看来,Ti-5553钛合金焊态接头的力学性能低于母材,固溶和时效处理可以有效提高接头力学性能,是目前有效改善其性能不可缺少的工艺。

2.5 Ti2AlNb合金

Ti2AlNb合金的比强度和比刚度很高,是目前极具潜力的航空航天高温结构件材料。Chen等[17]发现采用合适的线性摩擦焊工艺参数可以得到无裂缝与气孔等缺陷的Ti2AlNb接头,焊缝区由B2相(母材基体相)及少量的残余O相(母材强化相Ti2AlNb)和α2相(Ti3Al相)组成,焊缝区主要为小角度晶界,这是由于动态再结晶不足造成的。在热力影响区,大多数的O相逐渐转变成了B2相,α2相转变成了微小的球状结构,随着距离焊缝区距离的增加,可以发现更加粗糙和针状的O相出现,α2相几乎保持不变;研究还发现接头的显微硬度低于母材,抗拉强度与母材相当,断口特征为解理断裂。Chen等[18]对Ti2AlNb接头进行了815 ℃×1 h,随后空冷的焊后热处理,发现热处理后O相重新在焊缝析出,由于α2相为高温相较难消除,所以残存的α2相未溶解。经热处理,焊缝区的亚晶晶粒经过回复再结晶形成细小的再结晶晶粒(如图6),接头力学性能显著增强;在1000 ℃×1 h + 815 ℃×2 h随后空冷的焊后热处理下,O相同样析出,由于热处理温度较高,一部分α2溶解,但由于缺少其钉扎作用,且再结晶晶粒粗化明显,接头强度降低。

图6 不同条件热处理后的焊缝晶粒EBSD照片[18]Fig.6 EBSD images of weld grain after different heat treatments[18]

Ti2AlNb合金作为一种新型材料,LFW可以得到较为理想的焊接接头,同时采用合适的热处理工艺可以改善接头性能,是未来新材料连接发展的新趋势。

2.6 异种钛合金

整体叶盘的轮盘与叶片可采用不同的钛合金通过LFW连接成一体,能够更大程度地发挥两种合金各自的优良性能。研究发现[19],与同质接头不同的是,在焊缝中心存在一条清晰的界面,焊缝两侧区域的组织存在明显不同,这造成了接头两端力学性能的差异。

Ma等[19]研究了TC4和TC11异种接头,发现在TC4一端焊缝区,细小的α晶粒分布在β基质上;变形和再结晶晶粒出现在TC4一端的热力影响区。在TC11一端的焊缝区,少量的再结晶α相晶粒沿着β相晶界分布,在TC11一端的热力影响区,存在变形的α+β变形结构。在TC4一端,接近飞边的边缘区域形成了针状的马氏体,接头的拉伸强度甚至强于母材,断裂发生在远离焊缝的地方。接头的显微硬度在TC4和TC11两端均是从焊接界面到母材逐渐减小。

Wen等[20]研究发现在焊接过程中,接头高温停留时间较短,而冷却速率较快,因此TC11和TC17异质接头在焊缝区形成了细小的等轴晶粒;在热力影响区除了少量的再结晶晶粒外,形成了大量的细长晶粒。Ji等[21]发现,TC11和TC17异种钛合金接头在室温下的抗拉强度为1080 MPa(断裂在TC11母材处),低于TC17母材的抗拉强度1220 MPa,接头的抗拉强度和屈服强度均与TC11母材等强,接头的延伸率和断面收缩率的变化不太明显,均大于TC17母材。

Liu等[22]发现,TC4和TC17异种钛合金接头在室温下的抗拉强度为937 MPa(断裂在TC4母材处),低于TC17母材的抗拉强度1174 MPa。产生上述结果的主要原因是焊缝及热影响区的形变组织由于较为充分的回复与再结晶,形成了大量的亚结构及超细晶组织,从而使焊缝及热影响区的力学性能优于TC4母材[23]。Tao等[24]发现在TC4和TC17异种钛合金接头中,焊缝区和TC17一端的热力影响区的断裂韧性较弱,焊后热处理能够有效的提高其断裂韧性,对TC4一端的断裂韧性影响较小,有效增强了接头的力学性能。

Ti2AlNb与TC11异质合金的线性摩擦焊也有相关报道。研究发现[25],在焊接和随后的冷却过程中,TC11合金侧的热影响区域发生了α→β→α′相变,形成的大量针状马氏体α′相使焊缝区的显微硬度值显著增大;Ti2AlNb合金侧的热影响区域主要发生了(O,α2)到(B2,β)相变,随着O相和α2相的减少,该区域金属的显微硬度值显著降低;在合适的工艺条件下,线性摩擦焊接Ti2AlNb合金与TC11合金能够形成质量完好的焊接接头。谭立军等[26]发现Ti2AlNb与TC11异质合金接头仅进行时效热处理时,随着保温时间的延长或热处理温度的提高,焊缝两侧热影响区条状α/O相析出量不断增加,焊接接头强度也相应得到提高;固溶及时效热处理后,TC11合金侧热影响区在晶界上析出大量粗条状α相,Ti2AlNb合金侧热影响区晶界主要由条状O相构成,焊接接头强度超出母材TC11合金的强度。

异种钛合金的研究扩展了LFW的应用范围,研究表明通过LFW可以得到良好的异质钛合金接头,其力学性能至少不弱于其中一侧母材。

3 焊接工艺对钛合金接头的影响

材料的局部变形是LFW过程中的重要一环,随着热输入的不同而存在较大的差异。LFW过程存在一个临界热输入值,低于该值会导致塑性金属流动不足,无法将界面杂质彻底排除,最终导致焊缝出现微孔或氧化物夹杂等缺陷,因此热输入在LFW过程中扮演着重要的角色。LFW过程的热输入取决于工艺参数的选择,主要包括振动频率,振幅,摩擦压力,顶锻压力,摩擦时间,顶锻时间,轴向缩短量,轴向缩短速率等,其中前三个参数直接影响着焊接过程的热输入率,国内外相关文献报道如下:

Li等[27]采用数值模拟的方法,研究了TC4线性摩擦焊的工艺参数对接头温度演变和缩短量的影响,如图7所示,研究表明随着振动频率的增加,界面温度升高的更快,轴向缩短速率也逐渐增大;振幅和摩擦压力的增加也会产生相同的影响。这三个因素的影响并不是互相独立的,可以概括为一个因素——热输入。热输入与振动频率、振幅和摩擦压力分别成线性关系。如果热输入超过某一临界值,轴向缩短量与热输入成线性关系。因此,合适的热输入对于形成良好的焊接接头有着决定性的作用。

图7 不同的频率下界面温度和单边轴向缩短随时间的变化:(a)界面温度变化,(b)轴向缩短变化[27]Fig.7 Changes of temperature at the interface: (a) and unilateral axial shortening, (b) with the friction time obtained under different oscillation frequencies [27]

采用较低的摩擦压力和顶锻压力时,焊缝中心的变形不充分,导致了焊缝中心区域的厚度增加;同时,在粘结层出现了球状α晶粒,如图8所示,造成了接头抗拉强度的陡降,大约为母材的44%,所有试样在粘结层发生准解理断裂[28],有文献表明这些不规则的球状α晶粒是由焊缝区薄层状的α晶粒破碎、球化、排出晶粒间的β相,最终合并而形成的[11]。

图8 沿振动方向横截面微观组织:(a)焊缝区金相照片,(b)粘结层金相照片,(c)焊缝区SEM照片[28]Fig.8 Cross-sectional microstructure of the joint along the oscillation direction: (a) OM image across the weld, (b) OM image of the bondline at high magnification, (c) SEM image of weld center [28]

研究发现[29],接头宽度随着轴向压力的增大而减小,焊缝区组织为魏氏组织,原始β晶粒勾勒出晶界,热力影响区由拉长的α和β晶粒组成,并沿着变形方向分布。Bhamji等[30]发现了当摩擦压力超过一定值时,其与软化速率成正比,与所需的摩擦时间成反比。谭立军等[26]发现,随着焊接工艺参数的变化,如在一定范围内,随着摩擦时间、摩擦频率和摩擦压力的提高,Ti2AlNb与TC11异质接头的结合率发生显著提高;Dalgaard等[15]对近β钛合金Ti-5553的LFW工艺参数对接头影响的研究发现,降低振动频率并提高摩擦压力时,再结晶区的宽度大幅增加,晶粒取向并不发生变化。

4 钛合金线性摩擦焊数值模拟研究

由于LFW过程具有强烈热力耦合、快速大变形等特征,其界面结合机理和演变过程等问题还尚未明确揭示。因此,研究者尝试采用数值模拟方法来研究焊接过程中应力应变场、残余应力、温度场与变形等关键问题。

Vairis和Frost[31]率先利用Elfen专用有限元软件建立了TC4线性摩擦焊的计算模型。基于焊接的对称性和降低计算成本的考虑,通过将焊接过程简化为变形体和刚体之间的库伦摩擦。其温度预测结果和试验记录结果接近。Nikiforov等[32]使用一维模型确定了TC4线性摩擦焊接头升温过程中的温度分布,并基于ANSYS解决了在顶锻阶段温度场和应力场耦合问题。该模型预测了焊接参数对应力场的影响,模拟结果与试验接头的残余应力是一致的。Maio等[33]基于ABAQUS运用隐式积分法模拟了TC4线性摩擦焊过程,尽管在摩擦过程中界面温度低于材料熔点,但是可以促进相变的发生,模拟得到的温度变化图与试验基本相一致,因此该模型可以被用于预测线性摩擦焊过程中的热力变化特征。Li等[34]还在模拟分析和试验结果中发现了一个有趣的“热回流”现象,“热回流”现象指的是在挤压阶段热量首先储存在飞边中,随后在冷却阶段大部分存储热量又传导回工件,飞边在焊接过程中带走大部分热量,焊后大部分热量从飞边材料传导回工件本身。

总而言之,由于接头温度场与应力场在实验过程中的测量困难等原因,数值模拟已经成为现阶段LFW研究中不可或缺的一部分。

5 钛合金线性摩擦焊技术的应用

最初,LFW技术主要应用于塑料的焊接[35,36]。目前,国外几大航空制造公司,已将LFW技术成功应用于不同的整体叶盘制造。

采用LFW技术加工整体叶盘的过程如图9所示。首先将轮盘和叶片分别加工成型,轮盘的轮缘处和叶片底部需留有连接用的平面;然后将轮盘和叶片固定在专门设计的焊接夹具上,用LFW焊机进行焊接;最后采用机械加工方法去除多余的飞边,完成叶盘的连接。

图9 整体叶盘线性摩擦焊加工过程[36]Fig.9 Manufacturing process of linear friction welding blisk[36]

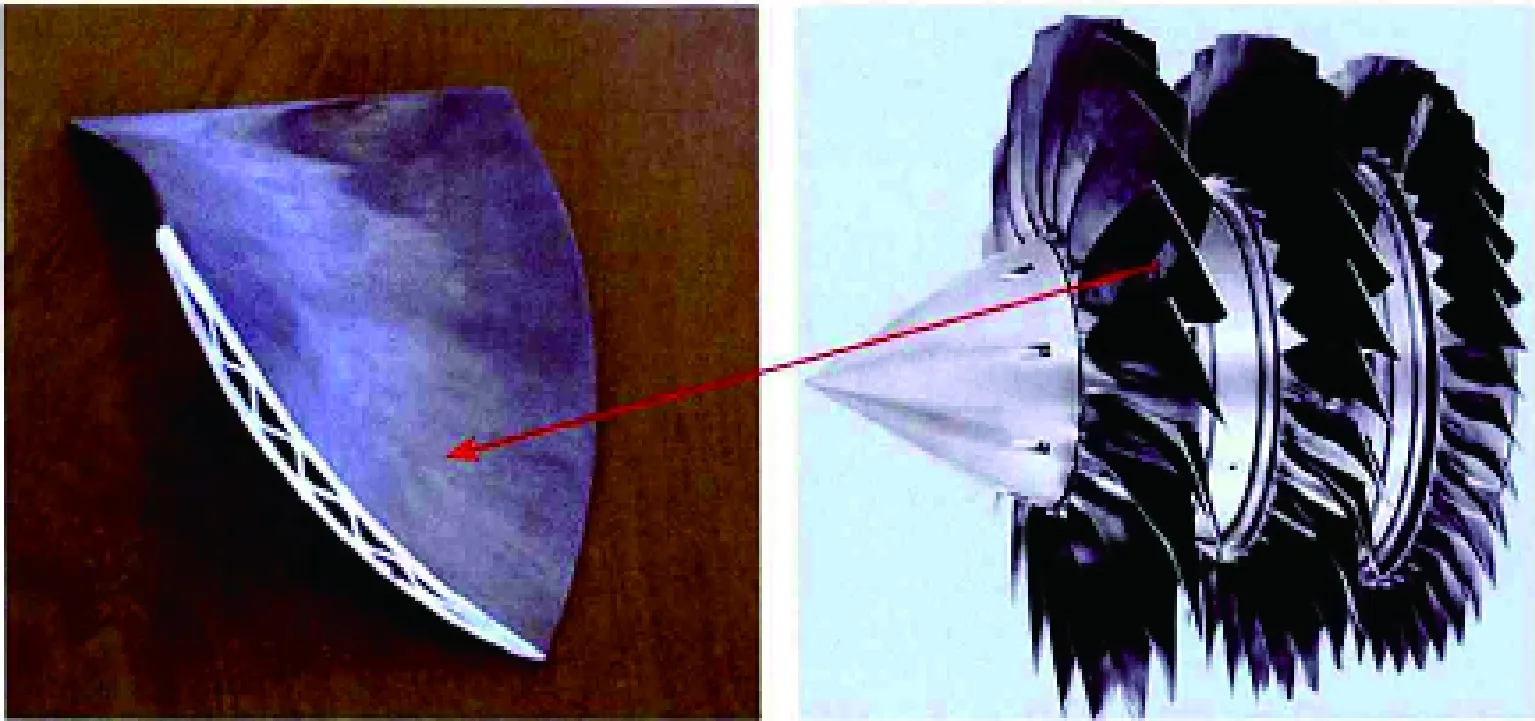

在20世纪80年代后期,MTU公司与R·R公司合作,开始把LFW用于发动机整体叶盘的制造,并成功制造了宽弦空心风扇叶片整体叶盘[37-39],如图10所示。

图10 宽弦空心风扇叶片整体叶盘外观图[39]Fig.10 Appearance of blisk with wide-chord hollow fan blade[39]

GE飞机发动机公司与普惠发动机公司都进行了将LFW用于发动机制造与维修的探索研究。美国普惠公司采用LFW技术焊接了F119的1、2、3级风扇叶盘与压气机1、2级叶盘、F120的1级风扇叶盘及JSF119的风扇叶盘[40]。GE公司将LFW用于航空材料的焊接,并在钛合金的焊接方面取得了很大成功[41]。

美国综合高性能涡轮发动机技术计划(IHPTET)自1988年到2005年历经18年,耗资约60亿美元,研究涉及LFW工艺装备、接头性能及基础研究,完成了整体叶盘的综合验证、风扇的修理研究等,其成果已应用到许多军民用发动机的新型号研制和现有型号的改型上。IHPTET计划也提出,到2020年,战斗机涡轮也将全部采用整体叶盘结构[39]。美国还提出将在2017年启动“支持经济可承受任务能力的先进涡轮技术(ATTAM)”计划,目标是研发用于下一代高、中、低功率涡轴和战斗机发动机的制造技术,从而提高推进效率,则LFW整体叶盘的应用就不可或缺。

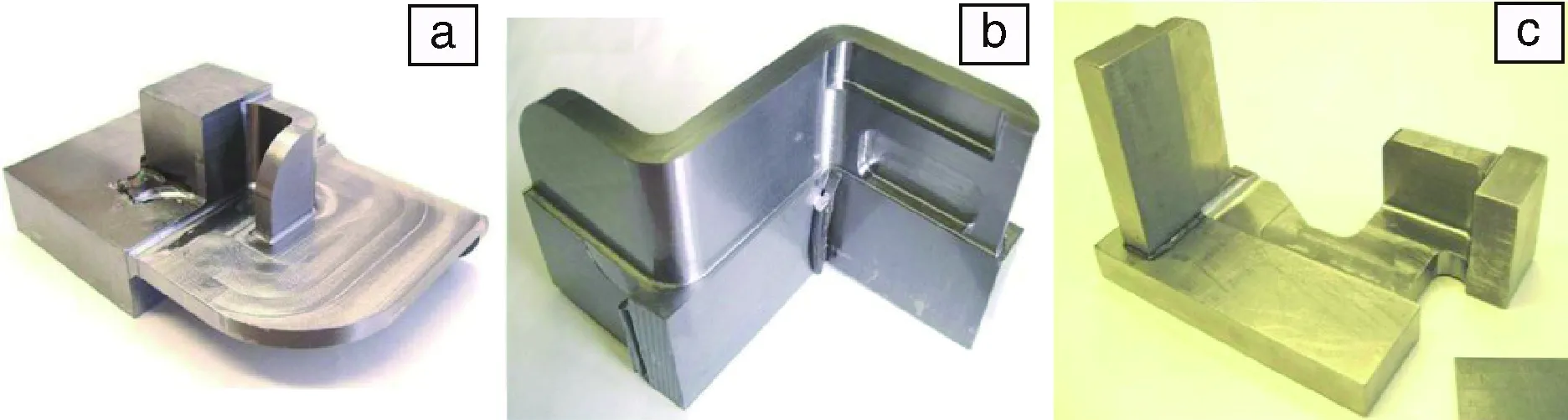

TWI目前正在积极开发用于预成型的LFW技术,如图11所示,将半加工成品使用LFW技术连接成整体接头件后再进行精加工,这样不仅提高产品生产效率,还节省了90%以上的材料。波音公司研究表明,LFW可用于近净成型,适用于将小部件拼接到大件上,可以避免旋转摩擦焊接只能焊接对称截面的弊端[42,43]。

图11 线性摩擦焊接近净成形不同产品[43]Fig.11 D ifferent machined near-net-shape preforms manufactured by LFW[43]

6 结 语

LFW技术是随着航空航天技术发展而来,但迄今为止,航空发动机的整体叶盘仍然是LFW唯一重要的商业应用。现阶段,LFW基础理论研究严重不足,而国外对关键技术封锁,严重制约了该技术在国内关键结构件上的应用。深入系统地开展LFW的应用基础理论研究,掌握LFW接头质量控制核心技术,已成为我国航空制造领域一项非常紧迫的研究课题。尽管已经实现了整体叶盘模拟件的焊接,但还存在着许多不足:

(1) 可实现有效焊接的材料范围较为狭窄,如Al,Cu,Mg等合金的焊接难度较大,其有效连接还较难实现。

(2) LFW过程中,材料经历快速高温变形,因此接头的残余应力较大,目前消除残余应力的主要方法是热处理,但是有关热处理对LFW接头微观组织与力学性能影响的研究还没有系统地开展。

(3) 对于异质材料的LFW,如何通过控制参数及焊接热循环,得到较为理想的组织,实现物性差异较大的材料的有效结合也是一个有待解决的技术难题。

(4) 钛合金具有良好的焊接性,但母材组织状态、工艺参数均对焊缝成形产生一定影响,通过调控界面形成的热-力(温度-变形)条件,控制焊缝组织与性能的研究还未有效开展。

(5) LFW焊接不同种类的叶盘时,需重新定制不同种类的夹具,其夹具的通用性较差,这也进一步限制的LFW的应用。

(6) LFW设备造价昂贵,为使LFW技术应用更为广泛,着力于研发低成本、易于操作与维护的高可靠设备是很有必要的。

尽管目前LFW技术存在着许多不足,但其潜在的应用前景仍然非常广阔,LFW将不断致力于成为低成本、低污染、高效率、高质量的复合制造技术。LFW技术的潜在应用主要涉及到涡轮、齿轮、导电板及双金属凿刃等的焊接,也可用来焊接大截面的塑料部件,以及塑料或金属的复合焊件,在滑轮发电机、涡轮增压器等方面也有推广应用价值。

References

[1] Li W,Vairis A,Preuss M,etal.InternationalMaterialsReviews[J],2016,61(2):71-100.

[2] Li W,Shi S,Wang F,etal.JournalofEngineeringScienceandTechnologyReview[J],2012,5(3):10-19.

[3] Li W,Ma T,Zhang Y,etal.AdvancedEngineeringMaterials[J],2008,10(1-2):89-92.

[4] Wanjara P,Jahazi M.MetallurgicalandMaterialsTransactionsA[J],2005,36(8):2149-2164.

[5] Dalgaard E.ThesisforDoctorate[D].Montreal:McGill University,2011:60.

[6] Ma T,Chen T,Li W,etal.MaterialsCharacterization[J],2011,62(1):130-135.

[7] Wang Xinyu(王新宇),Li Wenya(李文亚),Ma Tiejun(马铁军).AeronauticalManufacturingTechnology(航空制造技术)[J],2015,20:56-59.

[8] Wen G,Ma T,Li W,etal.MaterialsScienceandEngineering:A[J],2014,597:408-414.

[9] Ma T,Li W,Yang S.Materials&Design[J],2009,30(6):2128-2132.

[10] L B,Z T,Li X,etal.JournalofMaterialsScience[J],2010,45(22):6218-6224.

[11] Li W,Suo J,Ma T,etal.MaterialsScienceandEngineering:A[J],2014,599:38-45.

[12] Li W,Ma T,Yang S.AdvancedEngineeringMaterials[J],2010,12(1-2):35-43.

[13] Ma T,Xu Q,Yang S,etal.RareMetalMaterialsandEngineering[J],2006,35:233-236.

[14] Ma T,Li W,Zhong B,etal.ScienceandTechnologyofWeldingandJoining[J],2012,17(3):180-185.

[15] Dalgaard E,Wanjara P,Gholipour J,etal.ActaMaterialia[J],2012,60(2):770-780.

[16] Wanjara P,Dalgaard E,Gholipour J,etal.MetallurgicalandMaterialsTransactionsA[J],2014,45(11):5138-5157.

[17] Chen X,Xie F,Ma T,etal.JournalofAlloysandCompounds[J],2015,646:490-496.

[18] Chen X,Xie F,Ma T,etal.MaterialsandDesign[J],2016,94:45-53.

[19] Ma T,Zhong B,Li W,etal.ScienceandTechnologyofWeldingandJoining[J],2012,17(1):9-12.

[20] Wen G,Ma T,Li W,etal.JournalofEngineeringScienceandTechnologyReview[J],2012,5(3):35-38.

[21] Ji Yajuan(季亚娟),Zhang Tiancang(张田仓),Li Xiaohong(李晓红).AeronauticalManufacturingTechnology(航空制造技术)[J],2013 (8):66-69.

[22] Liu Yin(刘 颖),ZhangTiancang(张田仓),LiJing(李 晶),et al.JournalofAeronauticalMaterials(航空材料学报)[J],2011,31:112-117.

[23] Ma Tiejun(马铁军),Shi Donggang(史栋刚),Zhang Yong(张 勇),etal.JournalofAeronauticalMaterials(航空材料学报)[J],2009,29(4):33-37.

[24] Tao B,Li Q,Zhang Y,etal.MaterialsScienceandEngineering:A[J],2015,634:141-146.

[25] Tan Lijun(谭立军),Yao Zekun(姚泽坤),Zhou Wei(周 伟),etal.JournalofPlasticityEngineering(塑性工程学报)[J],2009,06:135-138.

[26] Tan Lijun(谭立军),Yao Zekun(姚泽坤),Zhou Wei(周 伟),etal.HeatTreatmentofMetals(金属热处理)[J],2010,(4):29-32.

[27] Li W,Ma T,Li J.MaterialsandDesign[J],2010,31(3):1497-1507.

[28] Li W,Wu H,Ma T,etal.AdvancedEngineeringMaterials[J],2012,14(5):312-318.

[29] Romero J,Attallah M,Preuss M,etal.ActaMaterialia[J],2009,57(18):5582-5592.

[30] Bhamji I,Preuss M,Threadgill P,etal.MaterialsScienceandEngineering:A[J],2010,528,680-690.

[31] Vairis A,Frost M.MaterialsScienceandEngineering:A[J],2000,292(1):8-17.

[32] Nikiforov R,Medvedev A,Tarasenko E,etal.JournalofEngineeringScienceandTechnologyReview[J],2015,8(6):49-53.

[33] Maio L,Franco F,Squillace A,etal.TheInternationalJournalofAdvancedManufacturingTechnology[J],2016,4(5):1-12.

[34] Shi S X,Li W Y,Wang F F,etal.Proc. 2ndInt.Conf.on‘The2ndInternationalSymposiumonComputer-AidedWeldingEngineering[C]. Jinnan: Iron and Steel Institute,2012:23-26.

[35] Liu Xuemei(刘雪梅),Zhang Yanhua(张彦华),Zou Zengda(邹增大),etal.HotWorkingTechnology(热加工工艺)[J],2006,(2):49-52.

[36] Mateo A, Corzo M, Anglada M,etal.MaterialsScienceandTechnology[J],2009,25(7):905-913.

[37] Huang Chunfeng(黄春峰).AeronauticalManufacturingTechnology(航空制造技术)[J],2006,(4):94-100.

[38] Ding Liming(丁立铭).AeronauticalManufacturingTechnology(航空制造技术)[J],1999,(6):10-12.

[39] Zhang Haiyan(张海艳),Zhang Lianfeng(张连锋).AeronauticalManufacturingTechnology(航空制造技术)[J],2013,443(23-24):38-41.

[40] Zhang Tiancang(张田仓),Wei Yi(韦 依),ZhouMengwei(周梦慰),etal.AeronauticalManufacturingTechnology(航空制造技术)[J],2004,11(3):56-58.

[41] Chen Guang(陈 光).AircraftEngine(航空发动机)[J],1999,2(1):1-6.

[42] Nichoals E D.AdvancedMaterialsandProcesses[J],1991,139(2):47.

[43] Slattery K T. U S,8506201[P]. 2013-08-13.

Linear Friction Welding of Titanium Alloys: State-of-the-art and Perspectives

SU Yu, LI Wenya, WANG Xinyu, MA Tiejun, YANG Xiawei, Vairis A

(State Key Laboratory of Solidification Processing, Shaanxi Key Laboratory of Friction Welding Technologies, Northwestern Polytechnical University, Xi’an 710072, China)

Linear friction welding (LFW) is a relatively new type of solid-state welding method emerged in the 1980s, and it is mainly used for the welding of similar and dissimilar non-circular cross-section metals. At present, LFW has been successfully used in the titanium alloy blisks of aircraft engines in the developed western countries. Although the blisk simulators have been welded successfully, the basic theory research is still inadequate. According to the open literatures, most works have been carried out on LFW of similar and dissimilar metals in terms of the microstructure, mechanical properties, process parameters and numerical simulation. Besides, the correlated characters between the microstructure and mechanical properties have been found. This article reviewed the important research results on LFW titanium alloys, and the deficiencies at present have been put forward. Finally, the application statuses and development prospects of LFW titanium alloys have been considered.

linear friction welding; titanium alloy; microstructure; mechanical property; development prospects

2016-10-09

西北工业大学凝固技术国家重点实验室自主课题(122-QZ-2015)

苏 宇,男,1993年生,硕士研究生

李文亚,男,1976年生,教授,博士生导师,Email:

liwy@nwpu.edu.cn

10.7502/j.issn.1674-3962.2017.11.06

TG453.9

A

1674-3962(2017)11-0852-08

(编辑 吴 琛)

特约撰稿人李文亚

李文亚:男,1976年生,西北工业大学教授、博士生导师。2005年获西安交通大学材料科学与工程博士学位,2005~2007年在法国贝尔福-蒙贝利亚技术大学做博士后研究。主要从

特约撰稿人王文寿

事摩擦焊接与冷喷涂前沿基础与应用基础研究,先后承担国家自然科学基金、教育部新世纪优秀人才计划、霍英东青年教师基金、西工大基础研究基金与创新基金等10余项课题,共主持各类研究项目22项。围绕先进固相焊接方法,在摩擦焊接热源机理、界面塑性金属流动与组织结构演变及接头性能与可靠性、冷喷涂固态粒子碰撞变形行为、结合机理与高性能涂层制备等方面开展了持续深入研究,取得了一系列有特色的研究成果,在国际上首次提出了梯度冷却摩擦焊接头强韧性调控方法,建立了接头各向异性屈服评价方法。在工艺试验等方面积累了丰富的研究思路;同时,在摩擦焊接数值模拟方面,同样积累了丰富的有限元分析经验。曾获得2008年国家自然科学奖二等奖,2012年获得陕西青年科技奖,2016年获得陕西高等学校科学技术奖一等奖。在IntMaterRev,ActaMater等国际知名期刊发表SCI论文150余篇,SCI他引次数1300余次,H因子24,授权国家发明专利10项。

王文寿:男,1980年生,山东大学教授、博士生导师。2010年获哈

尔滨工业大学材料学博士学位,2011~2015年在美国加州大学河滨分校做博士后研究。主要从事功能纳米材料的控制合成、集成与组装、物性研究和应用探索。在光响应型智能变色系统和器件方面取得了一批具有广泛国际影响力的学术成果,发表论文40余篇,他引次数1400余次。主持各类研究项目10余项。