模糊自适应PID控制在主汽温控制中的应用研究

2017-12-21陆海荣白绪涛张晓晨

王 刚,陆海荣,白绪涛,张晓晨

(苏州热工研究院有限公司,江苏 苏州 215004)

模糊自适应PID控制在主汽温控制中的应用研究

王 刚,陆海荣,白绪涛,张晓晨

(苏州热工研究院有限公司,江苏 苏州 215004)

因常规的PID控制在对大滞后、大惯性、非线性复杂过程进行控制时,在稳定性和调节速度上都难以满足较高的控制要求,因而提出基于模糊控制理论设计的具有自调整能力的模糊PID控制,并对2种控制方式下的主蒸汽温度控制进行仿真比较。结果表明:模糊PID控制的调节效果要优于常规PID控制。

模糊PID控制;主蒸汽温度;主汽温调节器

0 引言

电站主蒸汽温度(以下简称“主汽温”)是影响电力生产过程安全性和经济性的重要参数之一,也是整个电站汽水循环中最高温度的点。主汽温过高,则容易烧坏过热器,使管道和汽轮机内某些零件产生过大的热膨胀而变形毁坏,影响机组的安全运行;主汽温过低,不仅会增加燃料消耗量、降低机组热效率,而且会使汽轮机尾部蒸汽湿度增加,造成末级叶片侵蚀加剧。如果主汽温变化过大,还会引起汽轮机转子和汽缸胀差变化,甚至导致剧烈振动,危及机组安全。因此,主汽温必须维持在一定的范围内,以保证机组的安全经济运行。

1 锅炉主汽温控制系统动态特性分析

在汽水循环过程中,主蒸汽经汽包汽水分离后通过过热器的低温段,至减温器,再通过过热器的高温段,最后送至汽轮机。通常锅炉采用喷水减温的方式来控制过热器出口的主蒸汽温度。影响主汽温变化的主要因素包括蒸汽流量(负荷)、烟气传热量和减温水流量等。

在上述影响主汽温变化的任何一种因素的扰动下,汽温的阶跃响应都会存在迟延、惯性、自平衡的特性。同时在喷水减温系统中,减温水流量的扰动最为强烈,对此段的温度控制要求要比对高温段出口的要求低,在常规的控制方案中一般只作副参数考虑。

2 主汽温串级控制系统

串级控制方案实现简单、工作可靠且具备较强的抗干扰能力,因而广泛应用在电站主汽温控制中。

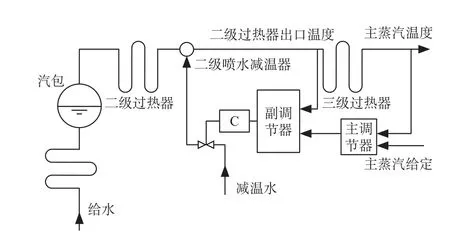

2.1 主汽温串级控制系统原理

主汽温串级控制系统原理如图1所示。汽温串级控制系统的蒸汽流量和减温水量中起主要作用,针对汽温阶跃响应惯性延迟较大而被调量反应快速的特点,采用中间点信号作为补充反馈信号,以改善调节通道的动态特性,提高调节系统的控制品质。

图1 主蒸汽串级调节系统原理

2.2 主汽温串级控制系统

主汽温串级控制系统如图2所示。其基本原理是:将主汽温设定值和反馈值y1的偏差e1作为主调节器的输入;将主调节器经PID运算后输出u1作为副调节器的输入设定值,并将此设定值与喷水减温器的出口温度反馈值y2的偏差e2作为二级过热器出口温度调节器的输入,将其输出u2作为喷水减温阀的输入信号。在整个控制系统中,内回路的主要作用是尽快消除减温水量的自发性扰动和其他进入内回路的扰动,对主汽温的稳定起粗调作用;而外回路在汽温调节中起关键性作用,用于保持过热汽温始终等于设定值。

常规的串级汽温控制方案虽然能够保证主汽温稳定在设定值,但存在响应时间长、稳定性差、控制品质低的缺陷。

图2 主汽温串级PID控制系统

3 主汽温模糊自适应PID控制

模糊控制是在1965年由L.A.Zadeh教授提出,是以模糊集合、模糊语言变量和模糊推理为基础的一种对复杂系统进行控制的智能控制策略。模糊自适应PID控制是在常规PID控制的基础上利用模糊控制理论对PID参数进行在线修正,具有响应时间快、系统超调小、控制过程平缓、控制品质高等优势。

3.1 模糊自适应PID控制系统

模糊自适应PID控制系统如图3所示。其设计原理是:先利用主汽温设定值和反馈值计算当前误差e和误差变化率ec,并模糊化;再利用模糊规则进行推理,分别得到PID控制器各参数的变化值;然后与原参数值相加得到新参数,以适应不同条件对控制器参数的要求,从而获得较好的控制效果。

在主汽温控制系统中,将主汽温设定值和当前测量值的偏差e和其变化量ec作为模糊控制器的2个输入值,经过处理得到了PID控制器3个参数的校正值dKp,dKi,dKd,再代入下列公式,确定当前PID的参数。

Kp′=Kp+dKp;Ki′=Ki+dKi;Kd′=Kd+dKd。式中:Kp′,Ki′,Kd′为当前时刻的 PID 控制参数值;Kp,Ki,Kd为前一时刻值。

这样控制参数就能不断随环境改变而自动修正,保证控制系统始终能获得比较好的控制效果。

3.2 模糊控制规则表的建立

模糊控制器的输入和输出变量分别为e,ec和dKp,dKi,dKd,各变量模糊语言值选用“大、中、小”3个词汇来描述。考虑正负方向及零状态,可描述为{负大、负中、负小、零、正小、正中、正大},即{NB,NM,NS,ZO,PS,PM,PB}。输入量e,ec的隶属度函数和输出变量模糊子集的隶属度函数均选为三角函数(边界选用高斯函数)。

针对不同的e和ec,Kp,Ki,Kd的整定原则如下。

(1) 当|e|较大时,为使系统具有较好的跟踪性能,应取较大的Kp与较小的Kd,同时,为避免系统响应出现较大的超调,应对积分作用加以限制,通常取Ki=0。

(2) 当|e|和|ec|中等大小时,为使系统具有较小的超调,Kp应取小一些;在这种情况下,Kd的取值对系统的影响较大,也应取小一些;Ki的取值则要适当。

(3) 当|e|较小时,为使系统具有较好的稳定性能,Kp和Ki均应取大些。同时,为避免系统在设定值时出现振荡,并考虑系统抗干扰的性能,当|ec|较大时Kd可取小些;|ec|较小时,Kd可取得较大一些。

图3 模糊PID控制器系统原理

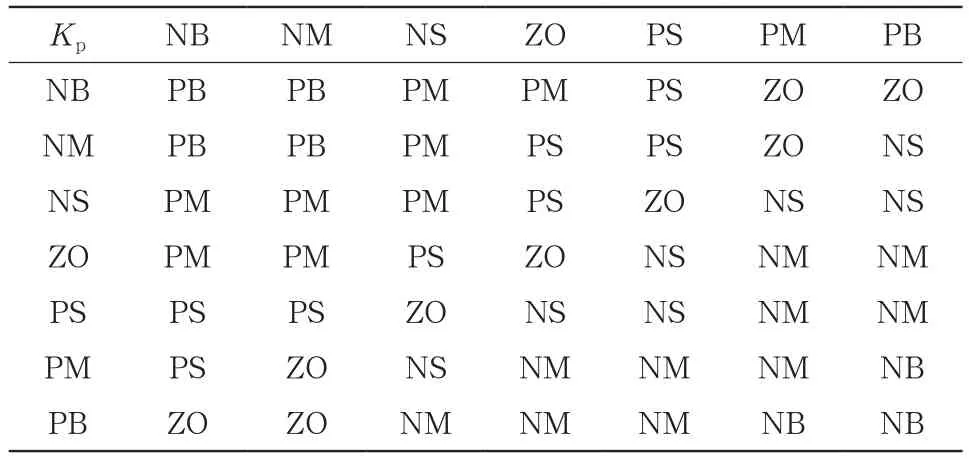

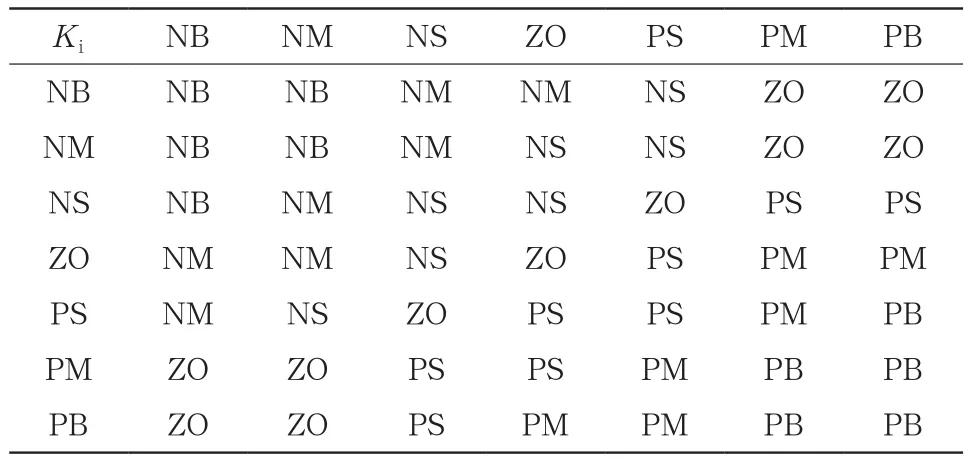

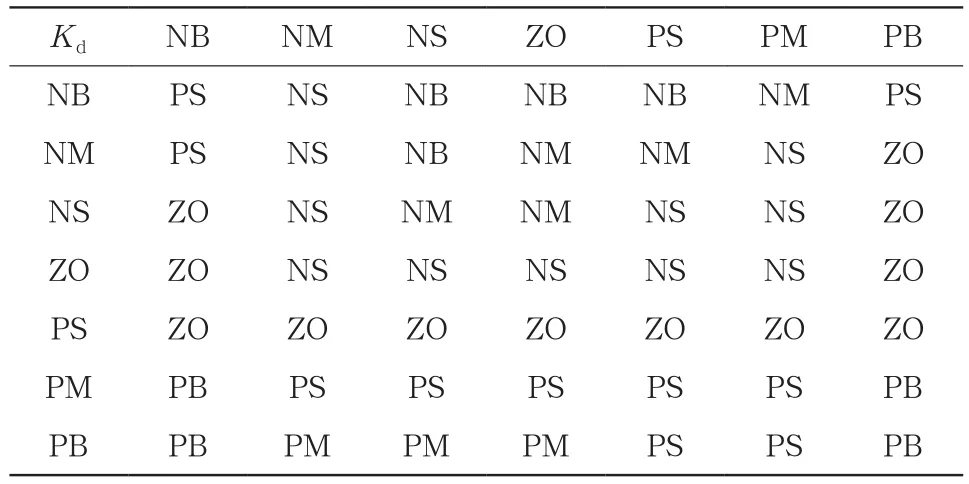

由上述分析可以建立模糊控制规则,如表1,2,3所示。

表1 Kp的模糊控制规则

表2 Ki的模糊控制规则

表3 Kd的模糊控制规则

比例因子ke,kec和ku对模糊控制系统的动、静态性能有较大的影响,一般有如下规律。

(1)ke越大,系统的超调越大,引起过度过程越长,稳态误差和调节死区越小;ke越小,则系统变化越慢,稳态精度降低。

(2)kec越大,系统变化率越小,响应越慢;kec越小,系统反应加快,超调量增大,特别是反向超调会变大。

(3) 在上升段,ku越大,上升得快,但容易引起超调;ku越小,系统响应变得比较缓慢。在稳态阶段,ku过大则容易引起振荡。

在实际选择比例因子时,需要不断调整,才能寻找到比较合适的值。

在主汽温实时控制中,由e,ec经模糊控制器得到参数校正量,利用重心法进行解模糊处理,再乘以比例因子得到PID参数调整量,最终与前时刻基准值相加得到当前时刻的PID参数值。

4 仿真比较

选取某锅炉过热器作为被控对象:采用喷水减温的调节手段;被调对象导前区传递函数为G02(s)=7.5/(1+16s)2;被调对象惰性区传递函数G01(s)=1.5/(1+25s)3;电动执行器和减温水调节阀的传递系数已包含在被调对象的放大系数中;测量变送器的斜率取为γθ1=γθ2=0.1。

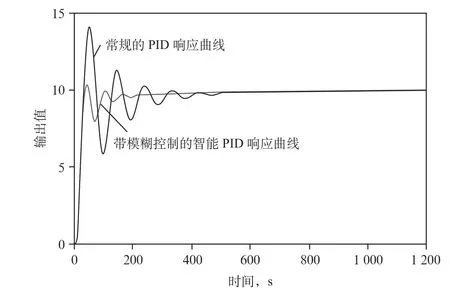

采用所述的模糊控制系统设计方案,利用MATLAB进行编程仿真,调试后在阶跃输入下的输出值和偏差值曲线如图4,5所示。

通过仿真曲线可以看出:基于模糊控制的智能PID控制主汽温控制方案,能取到较好的控制效果。其各项性能指标均优于常规PID控制,具有响应时间短、超调小、过渡时间快、动态性能优良以及静态精度高等优点。

图4 主汽温控制响应曲线

图5 误差变化曲线

5 结论

将模糊控制与常规PID控制相结合,设计出具备自适应能力的智能PID控制系统。选用电站主汽温作为研究对象,MATLAB仿真结果表明,该智能PID控制器用于主汽温控制后,响应时间短、超调量小、调节过程平缓,使主汽温的调节品质得到提高,具有一定的实用价值。

1 杨 涛,高 伟,黄树红.基于Matlab的锅炉过热汽温模糊控制系统仿真[J].华中科技大学学报,2003,31(4):63-65.

2 叶润玉.锅炉主汽温自适应模糊PID控制[J].机电技术,2008,32(3):44-46.

3 李遵基.热工自动控制系统[M].北京:中国电力出版社,1997.

4 王晓丽,郝 娜,刘鑫辉.一种Fuzzy-PID复合控制器在过热汽温控制中的仿真应用研究[J].电力科学与工程,2006,22(3):44-46.

5 魏宏信,张金中,郑 华,等.基于MATLAB的自适应模糊PID控制系统研究[J].机械设计,2005,22(21):59-61.

6 杜永贵,杨建新.模糊自适应整定PID控制及其仿真[J].电机与控制学报,2005,3(2):110-112.

7 刘金琨.先进PID控制和MATLAB仿真[M].北京:电子工业出版社,2004.

2017-06-10。

王 刚(1988—),男,工程师,主要从事电站仪控系统维护工作,email:wanggang@cgnpc.com.cn。

陆海荣(1986—),男,工程师,主要从事电站仪控系统维护及技术改造工作。

白绪涛(1982—),男,高级工程师,主要从事电站仪控系统维护及技术改造工作。

张晓晨(1993—),男,助理工程师,主要从事电站仪控系统维护及技术改造工作。