智能电能表失电故障的试验分析

2017-12-21韩东孙洋刘惠颖殷鑫殷聪

韩东,孙洋,刘惠颖,殷鑫,殷聪

(1.黑龙江省电力科学研究院,哈尔滨 150001;2.哈尔滨电工仪表研究所,哈尔滨 150028)

0 引 言

智能电能表是用电采集系统应用的重要组成部份,它运行的稳定与否直接影响用电采集系统可靠运维;因此,智能电能表长期运行可靠是确保用电采集系统正常工作的保障。随着智能电能表投入运行年限增加,陆续暴露出智能电能表从设计、元器件筛选、制作工艺质量等不足的缺陷,其中智能电能表失电故障就是范例之一[1-4]。智能电能表失电故障现象表现为:当电网停电后再恢复供电时,智能电能表时钟校时功能失效,时间记录乱码,表内存电池电压低于2.8伏,智能电能表电量不冻结等[5-9]。故障波及范围之大,全国各省都相继出现,以某省不完全统计为例,出现此类故障的智能电能表14.7万只,占已运行表1%以上,2010年~2013年安装智能电能表运行至今(统计至2016年),智能电能表运行2至5年,出现类似故障与运行表占有率分别为:0.62%(2013年)、1.61%(2014年)、1.64%(2015年)、1.94%(2016年)。某地区局,运行表200多万只,近几年相继发现此类故障就达7万多只。此故障危害极大,影响用电信息采集系统正常运行,给企业贸易结算和电量统计带来很大困难。

为寻找故障根源,预防故障大范围漫延发展,我们组织抽取7家国内有代表性制造厂商样品,进行了试验测试研究,对其故障性质进行了剖析,提出科学有效的解决方案,以避免今后再次出现类似故障发生。

1 智能电能表失电故障机理

智能电能表是一个专用的微处理器系统,它除具备计量功能以外,还具有双向多种费率计量、用户端控制、多种数据双向传输通信等功能。智能电能表工作电源由两路电源保障,当电网供电时,智能电能表工作电源由电网供电经降压整流提供微处理器(CPU)系统,执行常规功能;当电网停电时,自动切换由表内3.6 V,1200 mAh锂电池供电,电池提供电源只支持智能电能表时钟计时功能和查询显示功能,以保障电网再次供电时,智能电能表延续正常工作状态。一旦电网停电时,表内供电电池电压低于2.8V,满足不了微处理器工作时,智能电能表时钟计时功能失效。由于智能电能表尚无长时间内存记忆功能,当电网再次送电时,时钟随机乱码,特别是年、月、日、小时乱码,主站已无法执行有效校时,此类故障统称为智能电能表失电故障[10-11]。其危害是:电网供电后,智能电能表无法恢复正常工作状态,系统时钟校时功能失效,智能电能表计时功能乱码失效,计量电能量无法冻结电量,用电信息采集系统电量统计功能失效,影响了采集系统正常运维,给用户与运营企业的贸易结算带来矛盾和困难,影响了企业营销形象。

2 试验检测方法和结果

2.1 试验目的和方法

本次试验以寻找智能电能表失电故障起源为目的,以电池失去能量原因为突破点,其影响因素环节有:①电池质量问题;如:容量未达标,理化性能差等。②外部电路对电池影响;如:电网供电,外电路与电池形成回路未完全断开,长时间放电,致使电能表运行一段时间内电池放电(电压低于2.8V)。③外电路与电池未完全断开,由电网供电对电池形成反充电(不是充电电池),破坏电池理化过程,致使性能下降失电等。

(1)检测电池工作状态

①常温环境下检测电池工作状态

智能电能表停电打开电池一端,串入直流电流表,电池接线柱两端再并入一块直流电压表,智能电能表停电空载,检测电池回路电压、电流变化值。工作状态两种:仅CPU工作、CPU和液晶显示同时工作。试验接线如图1所示。

图1 常温试验接线图Fig.1 Connection diagram of normal temperature test

②低温环境下检测电池工作状态

将试验方案A放入可调节温度环境试验箱中,调节温度0℃、-10℃、-20℃、-30℃、-40℃,分别检测电压、电流变化值。

(2)直流稳压源替代电池供电检测智能电能表工作状态

摘除智能电能表内电池,串入直流稳压源和直流电流表,电池接线柱两端并入一块直流电压表,智能电能表停电空载,试验接线如图2所示。

图2 直流稳压源试验接线图Fig.2 Connection diagram of DC stabilized power supply test

①稳压源3.6 V时检测智能电能表电池回路工作状态:

CPU工作、CPU和液晶显示工作,检测电压、电流值。

②调节直流稳压源检测智能电能表工作状态:

从电压3.6 V逐级降压至CPU、液晶显示不工作状态时,监测电压、电流变化值。

(3)智能电能表供电检测电池回路工作状态:

由电网供电智能电能表空载,电池打开一端,串入直流电流表,电池接线柱两端再并入一块直流电压表,监测电压、电流值,试验接线如图3所示。

2.2 试验结果

试验所用设备:检测表计0.5级,环境温度箱测量精度±1℃,直流稳压源0.5级,单相表检定装置0.2级。试验样品选择国内7家有代表性厂商产品,每家抽一只5(60)A,220 V,50 Hz,1200 imp单相智能电能表,分别以罗马符号Ⅰ~Ⅶ排列顺序称呼。

图3 供电试验接线图Fig.3 Connection diagram of power supply test

2.2.1 电池工作状态下试验结果

智能电能表停电空载,接线按图1所示,试验环境温度常温22℃,试验数据如表1~表2所示。

表1 CPU工作时试验数据Tab.1 Test data with CPU running

表2 CPU和液晶显示工作时试验数据Tab.2 Test data with CPU and LCD running

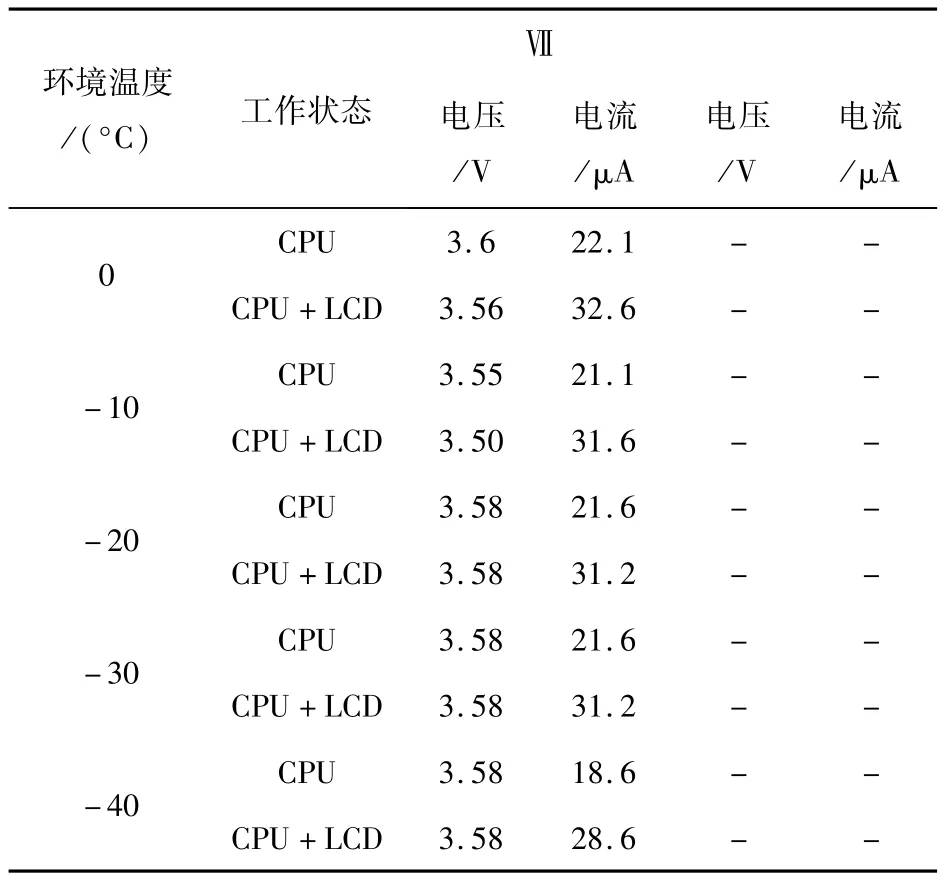

将2.1章节试验方案(1)放入可调节温度环境试验箱内,调节环境温度0℃、-10℃、-20℃、-30℃、-40℃。实验数据如表3所示。

表3 环境温度变化试验数据Tab.3 Test data with various temperatures

续表3

2.2.2 直流稳压源供电时电池回路试验

为验证比较电池供电能力,选用大功率直流源替代电池供电,进行相互比较寻找差距,试验接线如图2所示,试验环境温度22℃,智能电能表停电空载。另外,试验时采用直流源输出从额定电压3.6 V逐级下降电压、再上升电压方式检测智能电能表工作变化状况,寻找智能电能表失电阈值电压。

电压下降至智能电能表失电后,智能电能表停止工作,即CPU时钟停止;再继续试验CPU+LCD项就不做记录,以下试验是监测智能电能表失压后变化动向。直流稳压源从2.0 V电压往上升压,试验数据与下降相符,试验记录略。

2.2.3 电网供电时电池回路试验数据

智能电能表电网通电空载,电池回路打开电池一端串入电流表,电池二端接线柱并入电压表,接线如图3所示。试验方案如下:

(1)试验环境温度23℃,智能电能表接入额定电压220 V。实验数据如表4所示。

表4 电网供电时CPU工作试验数据Tab.4 Test data with CPU running under grid power supply

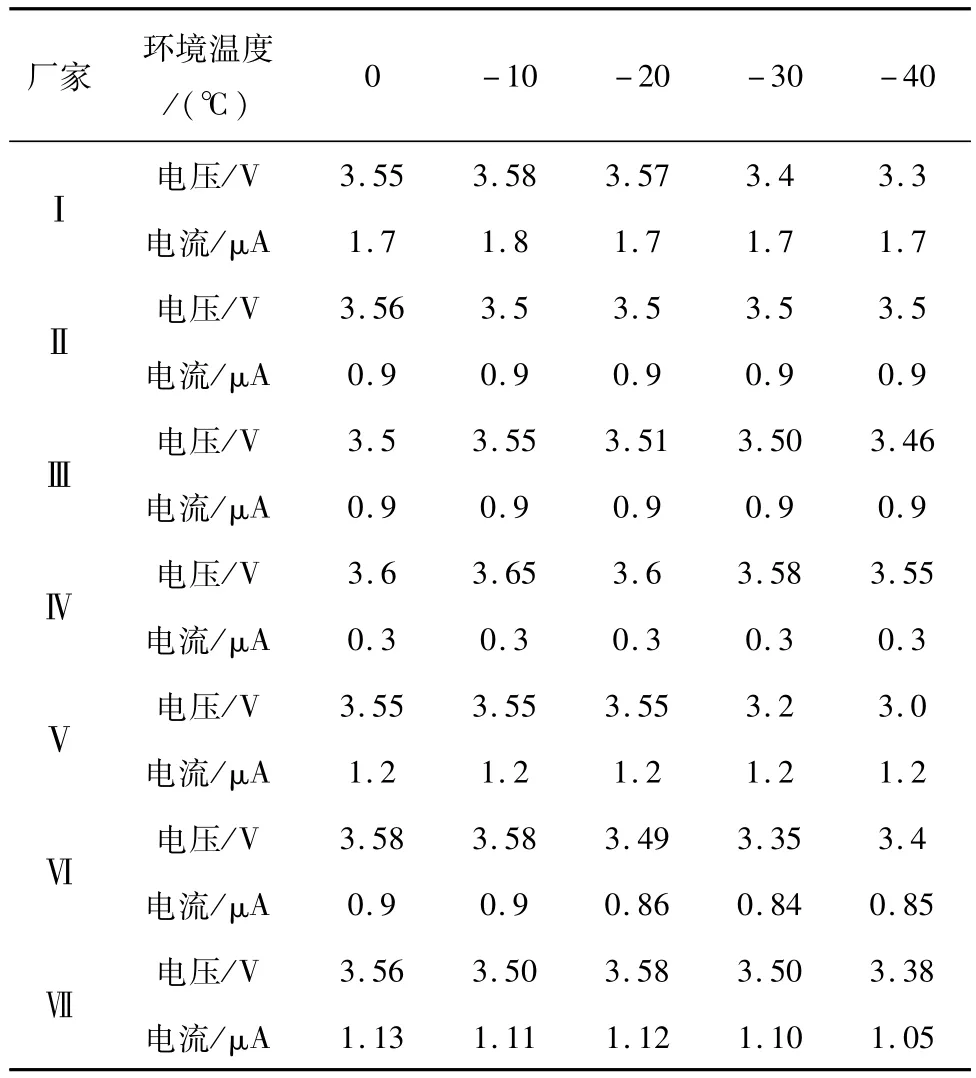

(2)将2.2.3章节试验方案(1)放入可调节温度环境试验箱内,调节环境温度0℃、-10℃、-20℃、-30℃、-40℃。实验数据如表5所示。

表5 温度变化时CPU工作试验数据Tab.5 Test data with CPU running under various temperatures

(3)反向电流测试,摘掉电池,电池接线柱两端串入反接电流表。除了厂家Ⅲ和Ⅴ存在反向电流,其他厂家的反向电流均等于0。

3 试验分析和改进措施

3.1 试验结果分析

上述七厂家样表是本年度(2016年)生产的新样表,采用的电池均为国内外品牌电池,电池器件为经过中国电力科学院检测合格产品,产品符合Q/GDW 11179.7-2014《电能表用元器件技术规范 第7部分:电池》,文中不对电池器件产品进行单独相应试验检验。试验检测证明电池失电故障,不单一是电池和时钟的问题,它与现场运维环境、智能电能表产品设计结构、使用功能合理性相关联。试验结果分析如下:

(1)智能电能表停电电池工作状态

常温环境下,电池保持正常工作状态,额定电压上下波动±1%。电流:CPU工作时,7μA~25μA之间;CPU和液晶显示工作时,24.5μA~51μA之间。当环境温度下降从0至-40℃时,电压相应下降了0.14 V~0.43 V,电流从7.2μA~1 650μA。从试验数据可看出,电池工作时电流分布较分散,常温环境下试验样表能达到正常工作;当环境温度下降至-30℃以下时,有些样表出现失压故障,如:Ⅰ、Ⅴ厂家,其它厂家样表随温度的下降,电压也相应不同下降,电流增加,智能电能表工作正常。

(2)电网停电智能电能表电池电路由直流稳压源供电

为检验比较电池工作能力,选择直流源给电池外电路供电,调节电压寻找各智能电能表失电故障阈值电压。试验得出:随着电压逐级降低,电流不同程度普遍上升,当智能电能表失电时,有些表电流急剧成倍增加,与电池工作状态变化相一致。通过试验可以寻找智能电能表失电阈值电压,厂家Ⅰ、Ⅲ、Ⅳ、Ⅵ、Ⅶ的阈值电压都为2.8 V,厂家Ⅱ和Ⅴ分别为3.4 V和3.2 V。

(3)智能电能表接入电压220 V电池回路工作状态

常温环境下,智能电能表接入电压220 V空载,电池回路有放电电流,各表分布为0.9μA~7.2μA,调节环境温度;随着温度下降,电池电压普遍下降,符合电池变化特性,电流与常温比较有所下降。摘除电池,电池回路Ⅲ、Ⅴ有反向电流。

综合上述分析得出:电池外电路对智能电能表失电有较大影响。

(1)智能电能表正常工作时,智能电能表内电池容量为1 200 mAh时,电池慢失电量,将2.2.1章节中表1试验数据代入到公式(1)中进行换算,得到表6所示的运行年限。

式中Q为电池容量;I为实际工作电流;t为放电时间。在22℃连续运行环境下,只有Ⅲ和Ⅳ的电池寿命合格,其他厂商的电池寿命在5.5至7.7年。

表6 22℃时电池连续运行年限Tab.6 The running time of battery under 22℃

(2)智能电能表失电故障以阈值电压作为基准,按设计理论推算电池保持2.8 V及以上,能够保证微处理器系统正常工作,而Ⅱ、Ⅴ智能电能表失电阈值电压高于2.8 V,说明电池外电路设计优化或采用电气器件(重点微处理器)存在缺陷。其它厂商虽然符合上述规律,但电池外电路损耗偏差较大,按质量规范要求应趋近于零,试验证明外电路电池控制开关部分从设计结构或组合器件存在不足。

3.2 技术改进措施

按智能电能表现有设计理念和生产工艺水平,电池技术未有重大突破基础上,智能电能表产品使用寿命10年运行中,必然出现智能电能表失电故障,根据本次试验分析总结,针对故障特点制定有效的措施如下:

措施一:改进电池外电路控制开关设计,选择优质控制开关组合器件,使智能电能表正常工作时,外电路与电池形成回路损耗趋近零。即使外电路其它器件损耗偏大(控制开关性能提高),但由于电网临时抢修或春检,10年期间累计停电时间不会大于1年,也能保证智能电能表不出现失电现象;

措施二:根据特殊地理环境和特殊用户用电情况,用电采集系统和智能电能表也应进行相应改进。如:智能电能表运行在寒冷地区,运行环境寒期较长的地区,由于电池特性,低温时电压下降,容量也相应下降,运行一定时间后低温时易出现智能电能表失电概率较大。另外,由于主要设施损坏检修时间较长,特殊用户不用电,电表拉闸断电等。针对上述特例,应采取措施是:智能电能表修改具有时间记忆功能,电网停电后锁定失电时间年、月、日、时、分,避免乱码出现,系统时间校准改为小时、分时校准功能(电网停电小于24小时)。

即使出现智能电能表失电或不装设电池(电网停电时未有手动查询功能),电网送电智能电能表自动恢复正常工作,节省电池和电池控制开关部分器件。对智能电能表长期断电用户(极少数),用电时可用手抄或系统特定校准年、月、日,系统自动校时后,智能电能表恢复正常工作。

4 结束语

智能电能表失电故障的频繁发生已漫延波及到全国各省,随着智能电能表运行年限增长故障率还将陆续上升,为制止类似故障继续发生漫延扩大,本文叙述抽取国内7家制造智能电能表厂商产品,进行有针对性试验检测,经试验结果综合分析,找出了故障起始根源,并遵循客观规律,科学的提出两种改进技术措施方案,彻底根除故障继续发生。

(1)在国内乃至世界现今3.6 V锂电池技术未有重大技术突破的前提下,继续沿用现有的智能电能表电池外电路设计理念、制作工艺和器件组合,智能电能表10年寿命期间内,必然出现智能电能表失电故障;

(2)结合现今技术能力,在不改变智能电能表原有的生产技术方案基础上,采用本文提出的两种技术改进措施,是能够杜绝智能电能表失电故障继续发生。