超高性能钢纤维混凝土腹板的抗弯性能研究

2017-12-21刘梦莹

刘梦莹,徐 岳

(1.临沂大学 土木工程与建筑学院,山东 临沂 276000; 2.长安大学 公路学院,陕西 西安 710064)

超高性能钢纤维混凝土腹板的抗弯性能研究

刘梦莹1,2,徐 岳2

(1.临沂大学 土木工程与建筑学院,山东 临沂 276000; 2.长安大学 公路学院,陕西 西安 710064)

为了探究超高性能钢纤维混凝土(ultra-high performance fibre reinforced concrete,UHPFRC)材料在大型结构中的材料特性,更好地了解和预测新型结构性能,文章以大尺寸U型UHPFRC梁的异形腹板为研究对象,以弹塑性力学为理论基础,运用ANSYS有限元软件建立数值计算模型,同时进行试验研究,对比分析开始加载至结构破坏过程中的计算及试验结果。研究表明,UHPFRC具有良好的抗弯性能,钢纤维的掺入以及UHPFRC与钢筋的相互作用可以有效约束裂缝发展,显著提高构件的抗弯承载力、整体刚度和极限变形能力。文中给出了UHPFRC在数值模拟中的本构关系模型以及裂缝宽度计算公式,同时提出了大尺寸并用于特殊部位的UHPFRC构件极限抗弯承载能力的数值模拟及分析方法,为以后实际工程应用提供参考。

极限承载力;超高性能钢纤维混凝土(UHPFRC);数值模拟;试验研究;抗弯性能

超高性能钢纤维混凝土(ultra-high performance fibre reinforced concrete,UHPFRC)是一种组成材料颗粒的级配达到最佳的水泥基复合材料,其水胶比小于0.25,含有较高比例的微细钢纤维(钢纤维体积率通常为2%~3%),具有韧性高、抗拉压强度高及耐久性能好等优异性能[1-3]。目前,UHPFRC已成为土木工程领域极具应用前景的新型建筑材料,使用UHPFRC可以制作出更轻薄的截面和更大跨径的桥梁,设计外形优雅美观的结构,还能做成异形结构。近年来,国内外为掌握UHPFRC结构的受力特性,更好地优化材料特性,已经开展了相关研究,但对UHPFRC结构性能的研究大多集中在中、小构件,对大尺寸构件尤其是用在特殊部位的结构构件研究较少[4-8]。

本文在已经掌握的UHPFRC材料特性的基础上,根据弹塑性力学理论,以大尺寸U型UHPFRC梁的腹板为研究对象,通过建立有限元模型和抗弯性能试验研究,对比分析构件加载全过程的弹塑性应变和变形,明确裂缝发展规律,为UHPFRC的推广应用提供参考。

1 试验概况

1.1 构件设计

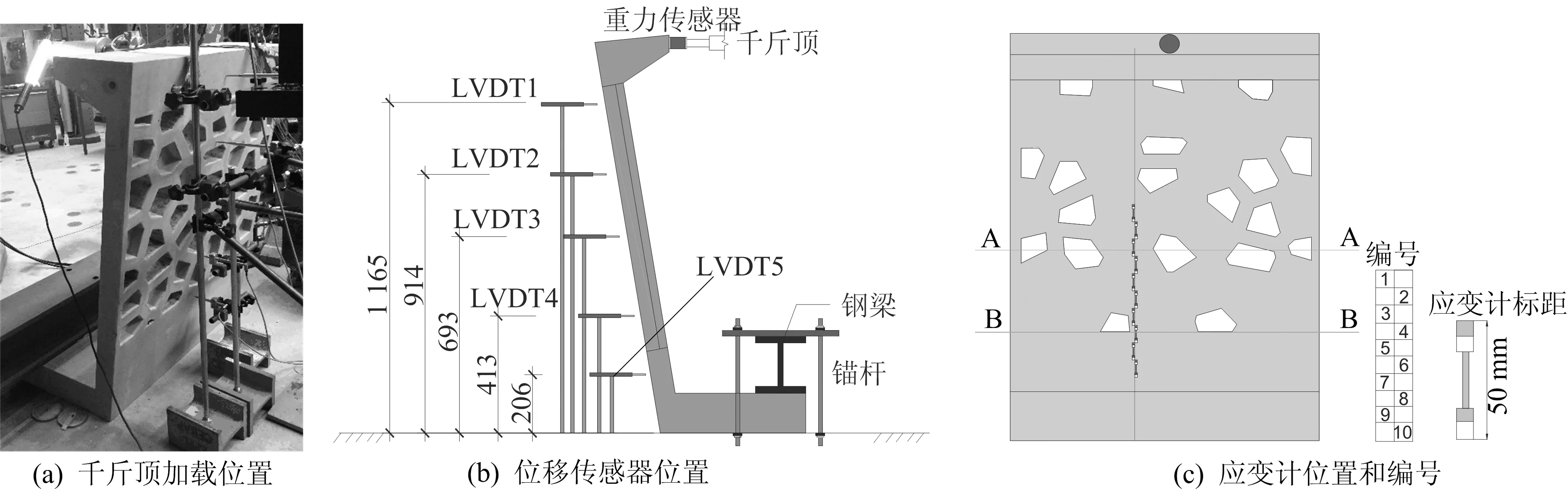

试验构件为一座人行桥U型梁的腹板,为了研究集中荷载下的U型梁腹板结构性能,进行抗弯试验设计,整个构件由体积率为3%的UHPFCR浇筑而成,为了研究UHPFRC与普通钢筋的相互作用,腹板中配有一根直径6 mm的普通钢筋,贯穿非镂空处。

试验构件平行于地面的部分称为腹板基础,基础尺寸为宽995 mm、长492 mm、厚140 mm;腹板尺寸为宽995 mm、长1 378 mm,最厚部分80 mm,构件几何尺寸如图1所示(单位为mm)。

由于设计者为使腹板造型美观,在腹板内部设计了许多镂空部分,导致各个截面均不相同,通过观察腹板各个截面,最后确定2个最不利截面,即截面A和截面B,作为控制截面,2个截面分别距地面656、290 mm。

图1 构件几何尺寸

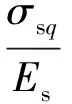

1.2 试验加载及测量方案

将试验腹板用1根钢梁和4个锚杆固定在实验室地面后,安装加载及测量装置,选用量程为200 kN的千斤顶加载,在腹板顶部中心处采用集中力加载,用重力传感器控制加载量。同时,为了跟踪构件在受弯过程中的应变及变形发展变化过程,在试验腹板外侧竖向中心对称线处从上到下依次布置5个位移传感器(LVDT1~ LVDT5)来测量水平位移;为了测量截面A和截面B及其附近截面的应变,在试验腹板内侧光滑面处沿钢筋所在位置竖向布置10个应变计。加载装置及传感器布置如图2所示。

图2 加载装置及传感器布置

对构件进行预加载来测试设备运转是否正常。正式加载从弹性阶段开始直至结构破坏,试验过程中实时监测变形、应变及荷载量,通过肉眼或借助放大镜仔细观察裂缝的出现。具体加载过程如下:① 用力作为控制量进行加载,持续加载到按照弹性理论计算的极限承载力后,慢慢增加荷载,根据实时观测的应变增长率观察受拉区域,判断并寻找首条裂缝出现位置,用笔标出;② 构件开始进入弹塑性阶段,以位移作为控制量进行加载,随着变形的增大,会有大量的微观裂缝开始出现在构件受拉区表面;③ 裂缝宽度不断增加,直到荷载不能继续增加但变形继续增大,此时便得到了结构的破坏模式和极限抗弯承载力。

2 理论分析

在进行试验前,考虑UHPFRC的材料非线性,运用截面分析法,根据弹塑性理论分别计算构件在弹性阶段和塑性阶段的极限承载力,极限状态时截面应力、应变分布如图3所示。图3中的下标字母c表示压缩;t表示拉伸;U表示UHPFRC材料;s表示钢筋。结构中配有1根普通钢筋,由此可以计算2个控制截面的配筋率,分别为ρA=0.26%和ρB=0.21%,满足最小配筋率0.2%的要求[9]。

弹性状态下的极限承载力计算公式为:

Me=EUεUcoW,

其中,Me为弹性状态的截面极限承载力;EU为UHPFRC的弹性模量;εUco为弹性阶段截面压应变;W为截面抵抗矩。

对于塑性状态下的极限承载力,当截面为矩形截面时,计算公式为:

(1)

当截面为第1类T形截面时,计算公式为:

(2)

其中,Mu为计算截面的抗弯承载力;fy为受拉钢筋屈服强度;As为受拉钢筋截面面积;h0为截面有效高度;x为计算受压区高度;h为截面高度;fUtu为UHPFRC抗拉强度标准值;bf为截面有效宽度;b为截面宽度。

按照弹性理论计算截面A、截面B抗弯承载力分别为3.9、4.1 kN,故构件的弹性极限承载力为3.9 kN,按照塑性理论计算的截面A、截面B抗弯承载力分别为17.8、18.2 kN,故按照塑性理论计算的构件极限承载力为17.8 kN,由此可以推测构件在截面A处发生破坏的概率最大。

图3 极限状态时截面应力、应变分布

结构设计时对正常使用极限状态下的裂缝宽度进行计算和验算,以免裂缝宽度过大影响结构的耐久性,UHPFRC与普通混凝土相比基体强度较高,且钢纤维可以限制裂缝的发展,因此不能直接采用普通混凝土的裂缝宽度计算公式,但主裂缝间纵向钢筋与UHPFRC的应变差决定裂缝宽度本质相同,可借鉴普通混凝土裂缝宽度计算公式。

借鉴文献[10]对文献[9]中的混凝土最大裂缝宽度计算公式修正方法,给出考虑钢纤维类型、掺量及长径比影响的UHPFRC裂缝宽度计算公式为:

(3)

由文献[11-12]研究成果可知,UHPFRC的抗拉强度很大程度上取决于基体、钢纤维强度以及钢纤维取向,故在材料微观方面可按照(4)式计算极限抗拉强度,即

(4)

其中,μ0为钢纤维取向影响系数,可由(4)式得到;μ1为钢纤维利用率影响系数,在计算中一般取恒定值0.833[13];τf为钢纤维最大拉拔应力,本文中钢纤维尺寸为13/0.16 mm,故τf=6.5 MPa[14]。

因为UHPFRC具有特殊材料特性,钢纤维参数对裂缝宽度也有很大影响,所以在(3)式基础上计入μ0、μ1,UHPFRC裂缝宽度计算公式为:

(5)

3 数值分析

3.1 材料特性

运用ANSYS Workbench软件建立数值分析模型,模型中所用的材料本构关系如图4所示。UHPFRC在受压状态下的本构关系模型为常量双折线分布模型,钢筋本构关系选取双折线模型。

图4 材料本构关系模型

根据文献[15],UHPFRC特有的受拉特性在结构抗弯性能中发挥重要作用,因此在有限元模型中采用全过程曲线模型模拟UHPFRC受拉状态下的理想本构关系。为了能更好地模拟结构在实际情况下的受力过程,根据塑性理论计算所得的极限承载力作为荷载最大值逐步加载。

具体材料特性参数如下:

(1) UHPFRC。fU,e=6.5 MPa,fU,u=10 MPa,εU,e=0.015%,εU,s=0.2%,εU,u=0.5%,fU,k=150 MPa,E=53 GPa。

(2) 钢筋。fs,y=450 MPa,fs,u=450 MPa,εs,y=0.219%,εs,u=10%,E=210 GPa。

3.2 有限元模型的建立

采用以六面体为主、四面体为辅的方式划分网格,以Solid186实体单元建立3D有限元模型。采用实常数定义钢筋,用多重线性随动强化模型定义UHPFRC,以保证数值分析的可靠性和收敛性。

4 结果对比分析

4.1 应变对比

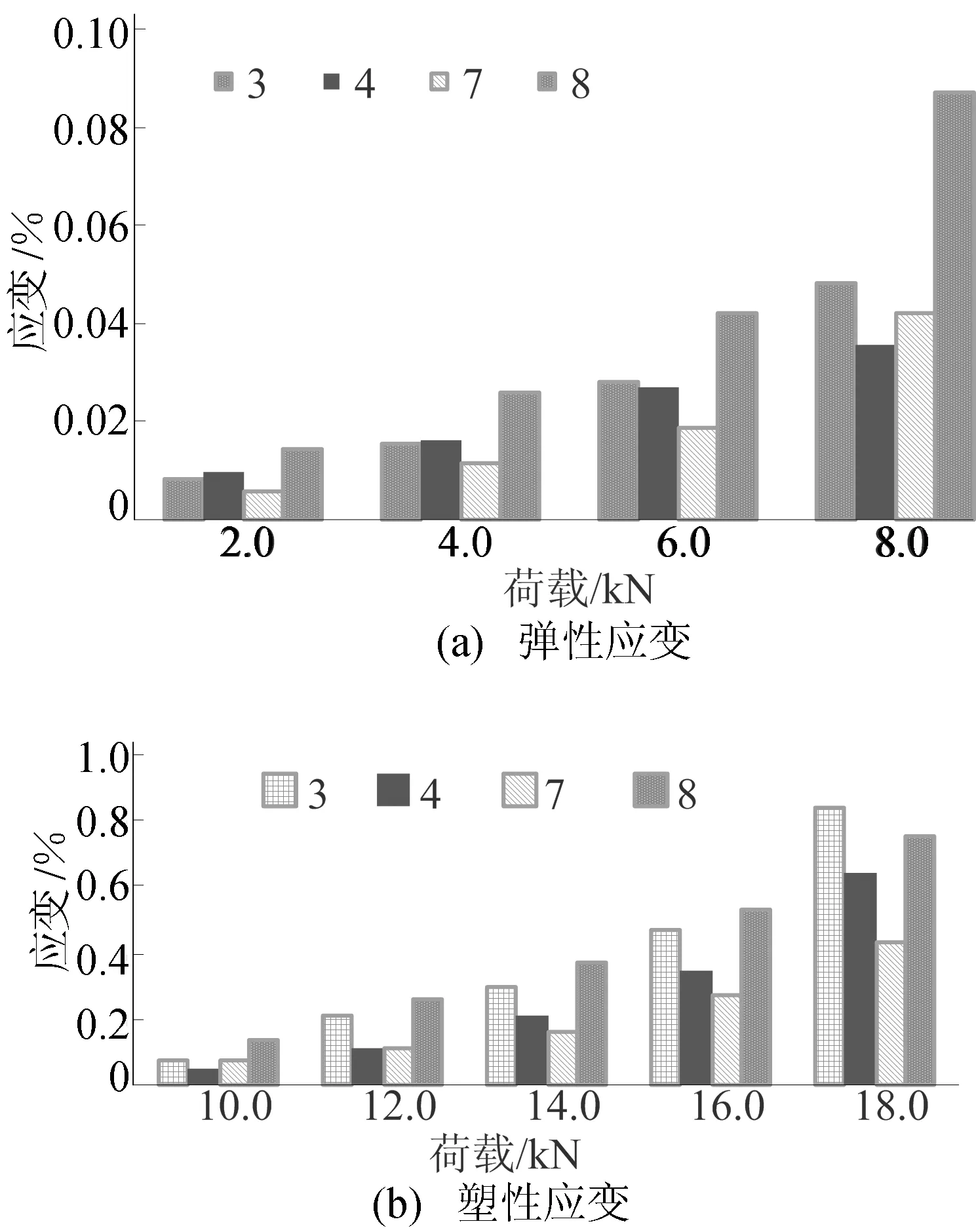

在有限元非线性分析中,根据弹性应变极值来判断构件开始进入塑性阶段,根据塑性应变极值来判断构件失效,构件处于弹性阶段和塑性阶段的应变分布规律如图5所示。

图5 FEM应变分布

由图5可知,最大弹性应变首先出现在控制截面B附近,说明截面B开始进入塑性阶段,然而随着荷载增加至极限承载力,塑性极限应变出现在控制截面A附近,意味着截面A进入塑性阶段后的变形快于截面B,破坏最终发生在截面A处。结构破坏时,塑性区域占整个腹板的2/3。

由文献[16-17]可知,UHPFRC弹性应变极限值和塑性应变极限值分别介于0.015%~0.020%和0.2%~0.5%之间,因此,取0.020%为截面进入弹塑性阶段的极限值,取0.5%作为截面进入软化阶段的极限值,应变在0.020%~0.5%之间的截面处于应变硬化阶段。试验中,用10个应变计所测的局部应变来反映整个构件的应变变化,选取截面A、截面B及其附近应变计所测数据进行分析,其中3号和8号应变计分别代表截面A和截面B的变化。部分实测荷载-应变分布如图6所示。

图6 部分实测荷载-应变分布

荷载施加到3 kN时,8号应变计所测应变值最先达到0.020%,由此判断截面B的弹性变形最大且最先进入弹塑性阶段;当构件所有截面处于应变硬化阶段时,8号应变计所测应变值在所有应变观测区域内一直处于最大值,但3号应变计所在截面的应变增长速率要大于8号,表明随着变形的不断增加,截面A的塑性变形最大。

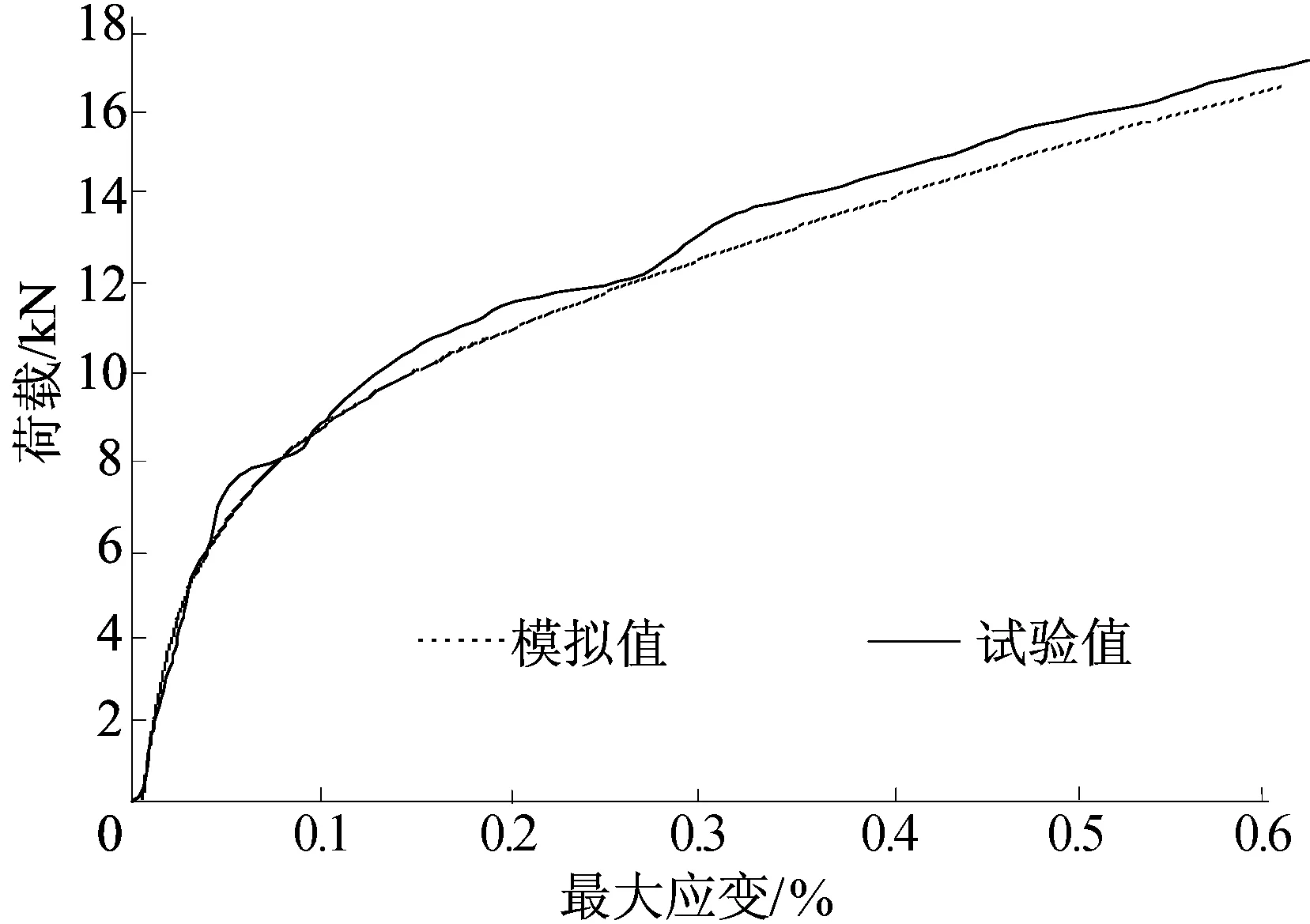

数值分析和试验所得荷载-最大应变曲线对比结果如图7所示。

由图7可知,构件的最大应变从初应变(0)变化到塑性极限应变值(0.5%)过程中,2条曲线变化规律一致,故数值模型可以很好地模拟结构在受力时的变形状态。2条曲线在弹性阶段几乎重合,而在塑性阶段,数值模型中的变形要大于试验模型的变形,这是因为数值模型给出的是整个结构的最大应变,而试验模型中仅仅测量得到了构件局部区域的最大应变,而且应变计沿着钢筋所在位置的表面布置,变形发展更缓慢。

图7 荷载-最大应变对比曲线

由数值及试验模型所得弹性极限承载力为3 kN,小于按照弹性理论计算的数值;然而,数值及试验模型中极限应变所对应的承载力大约在15.5 kN,但此时构件还能继续承受荷载,加载至完全破坏,试验最终极限承载力为19.0 kN,大于按照塑性理论计算的承载力极值。上述结果表明,UHPFRC在结构应用中具有明显的材料非线性特性,在受拉状态下能迅速进入材料应变硬化阶段,在该阶段具有较高的强度储备,无论UHPFRC材料本身,还是与钢筋结合,都能发挥优异的材料性能,按塑性应变极限值采用的结构极限承载能力偏于安全。

根据以上数值分析与试验结果可知,虽然在弹性阶段各个截面的弹性应变分布不均匀,但是最大弹性应变值一直在截面B处,这是因为截面B处承受的内力较大且截面抵抗矩小,裂缝首先在截面B附近出现。结构的塑性区域集中分布在2个控制截面之间,当构件截面进入塑性阶段时,意味着UHPFRC材料进入了应变硬化阶段,截面A及其附近截面的塑性变形发展迅速,随后截面A成为最不利截面,即最终结构发生破坏的位置。

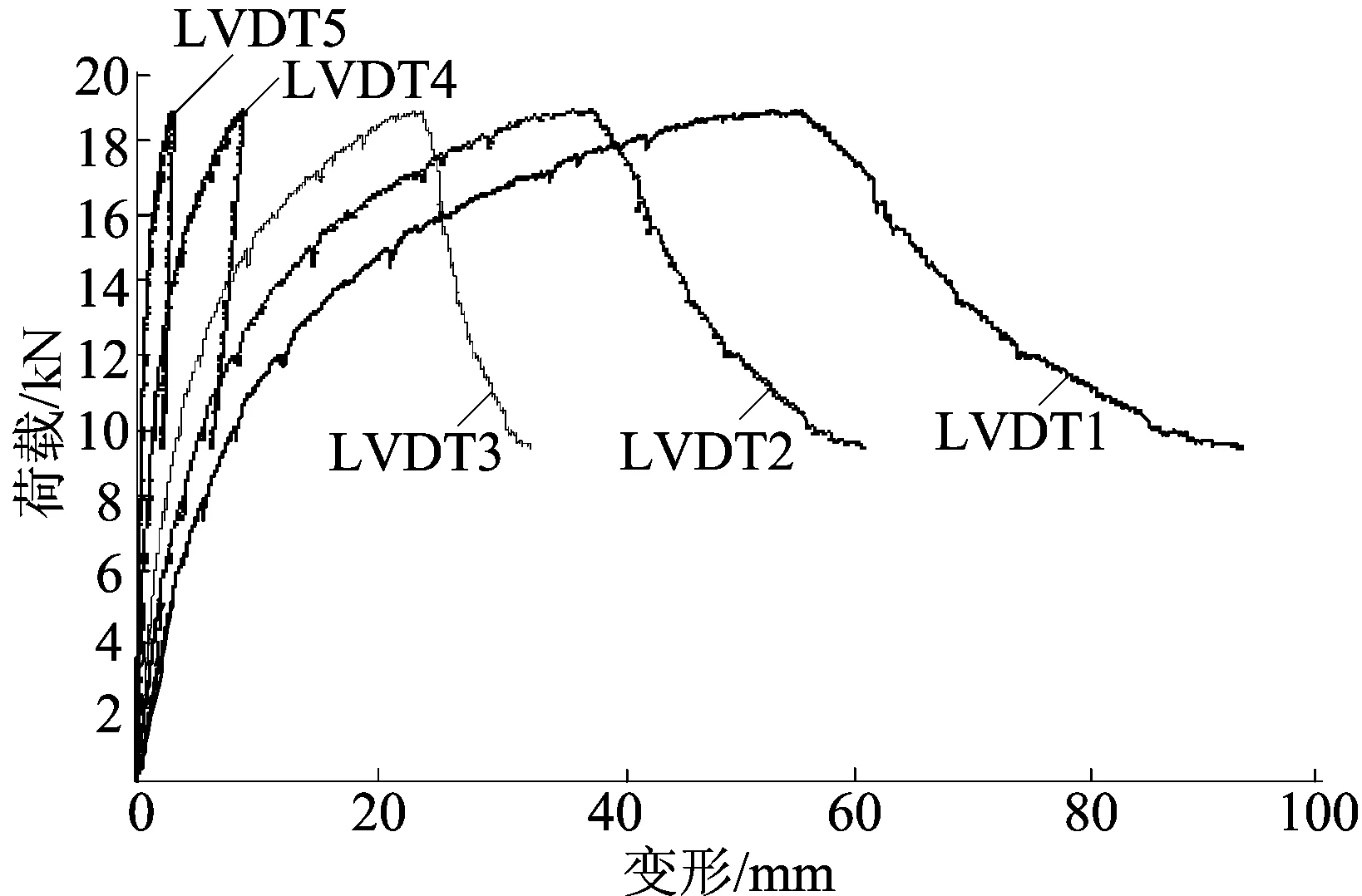

4.2 位移对比

试验过程中逐步施加荷载,通过依次布置在中轴线上的5个位移传感器测量构件在集中力作用下的水平位移,绘制相应的荷载-位移曲线如图8所示。观察5条曲线可知,越接近结构顶部,几何非线性行为越明显,LVDT5接近构件底部,荷载-位移曲线接近线性分布,LVDT1、LVDT2、LVDT3的位移变形增长量明显高于LVDT4、LVDT5,由于LVDT3位于最不利截面A附近,当截面A开始破坏时,位移变形量呈非线性增长。此外,当加载到16.0 kN时,根据位移来控制加载大小,直至加载到19.0 kN,之后位移继续增长,但加载量减少,因此,最大荷载19.0 kN即为结构的极限承载力。

图8 荷载-位移曲线

4.3 破坏模式

首条裂缝出现在腹板底部位置,单条裂缝的扩展并不明显,但在控制截面孔洞周围出现肉眼可见的宏观裂缝,裂缝在钢筋所在位置处贯穿整个截面,但钢筋并未屈服。结构破坏时,继续施加少量荷载,直到构件断成两半,观察断裂截面形态。

结构的弯曲破坏模式如图9所示,观察UHPFRC构件破坏面可知,大量的钢纤维从模型中拔出,断裂破坏由于结构内侧承受负弯矩产生拉应力,且在控制截面处尤其是镂空部位应力集中严重。随着裂缝的发展,大量钢纤维与基体脱离黏结,钢纤维与钢筋不仅能为结构带来更高的抵抗力,而且能够提高结构变形能力和UHPFRC材料的应变硬化行为。

图9 弯曲破坏模式

当截面A处的UHPFRC进入软化阶段时,首先,大量可见裂缝出现在腹板孔洞周围,在结构受拉区表面孔洞周围出现水平方向的宏观裂缝,伴随着材料的刚度退化;其次,随着裂缝宽度的增加,尤其在最不利截面位置的孔洞周围裂缝宽度迅速增大,大量短裂缝连成一体;最后,截面A处裂缝在钢筋所在位置表面贯穿至结构破坏。

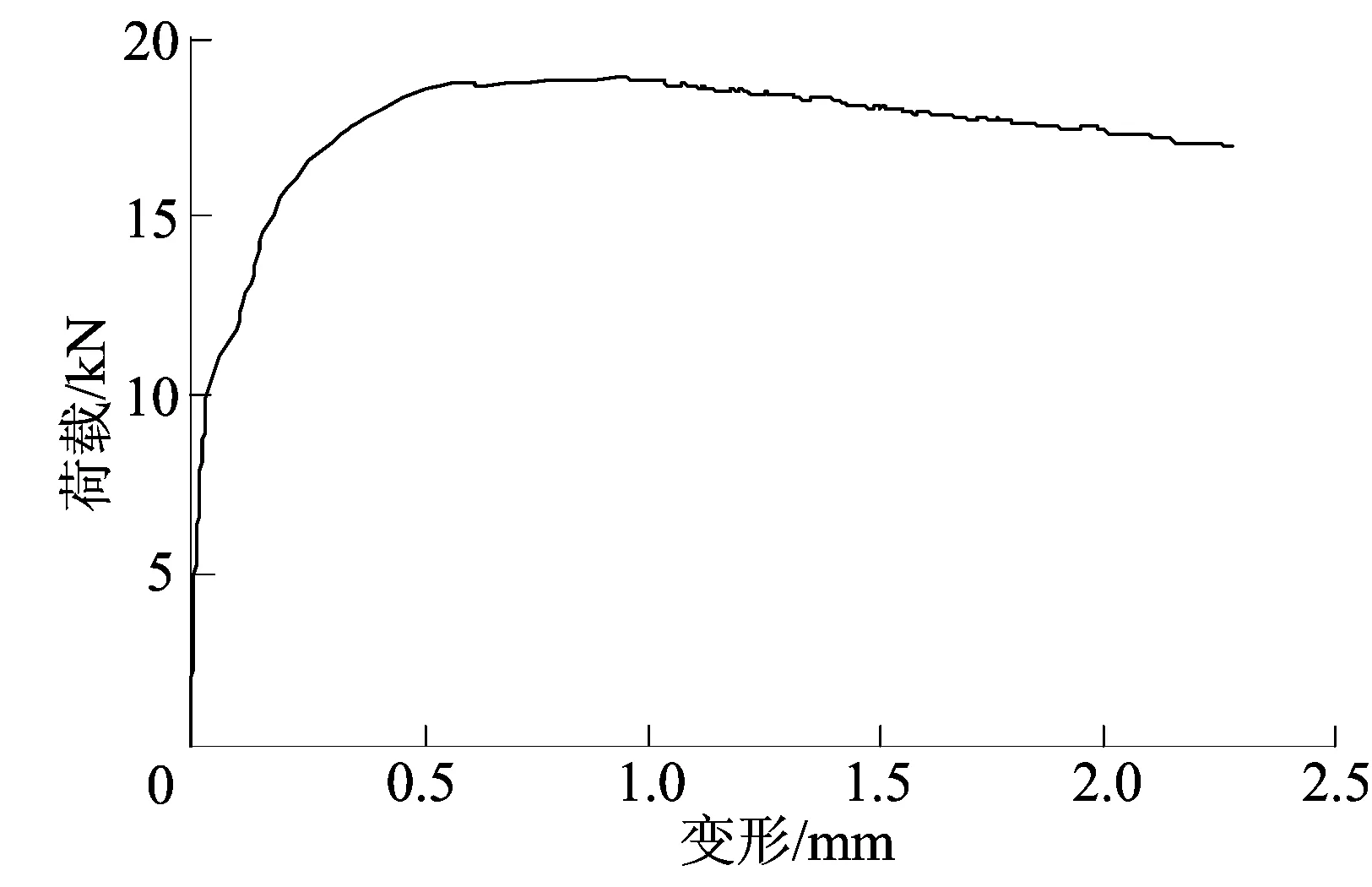

4.4 裂缝宽度计算

通常在进行结构设计时,要对正常使用极限状态下的裂缝宽度加以限制,以免裂缝过宽影响结构的耐久性,造成结构承载能力下降和缩短使用寿命。因此,保守考虑取0.6倍实际测量极限承载力作为正常使用极限状态短期效应组合弯矩,试验不能考虑长期效应的影响,故对裂缝的长期发展不作考虑。由于3号应变计位于截面A处,以3号应变计所测的荷载-变形作为截面A裂缝形成过程的参考,如图10所示。根据(5)式计算裂缝宽度,通过荷载-变形曲线进行校核。为了增加结构安全储备,β取最小值0.38,λf=2.438,lcr=58.51 mm,αcr=1.9,ψ=0.965;根据(1)式、(2)式,结合试验结果可知,控制截面A为最终破坏截面,故计算截面A的实际弯曲应力为9.11 MPa,由此可得μ0为0.63;μ1取恒定值0.833。将以上参数取值代入(5)式计算得wUmax=0.41 mm。

图10 3号应变计荷载-变形曲线

由图10可知, 3号应变计所测应变值超过极限拉应变时所对应的荷载为16.5 kN,对应的变形为0.26 mm,此后,截面开始开裂,应变计所测变形减去极限拉应变对应的变形可视为裂缝宽度的发展,荷载达到极限承载力19.0 kN时截面A处的变形为0.62 mm,因此,实测裂缝宽度值为0.36 mm,略小于裂缝宽度公式计算值0.41 mm。可见,裂缝宽度计算公式可以较好地模拟实际裂缝情况。

5 结 论

(1) 在结构响应中UHPFRC具有明显的材料非线性行为,在受拉状态下能迅速进入材料应变硬化阶段,材料应变硬化阶段具有充足的强度储备,致使按塑性理论计算的结构极限承载力偏于安全。此外,在数值模拟时,可以假设UHPFRC在受拉状态下的本构关系为多折线模型。

(2) 腹板在受弯过程中,弹性区域在整个腹板上分布均匀,而结构的塑性区域集中分布在2个控制截面之间,结构破坏时,塑性区域占整个腹板的2/3。当构件截面进入塑性阶段时,意味着UHPFRC材料进入了应变硬化阶段,最不利截面处塑性变形发展最为迅速,该处即最终结构发生破坏的位置。

(3) 通过分析试验模型的破坏模式探索UHPFRC构件的弯曲响应,无论UHPFRC材料本身,还是与钢筋结合,都能发挥优异的材料性能,配有普通钢筋的UHPFRC结构不仅能有效增加结构刚度和抗力,而且可以提高结构变形能力和UHPFRC材料的应变硬化行为,从而减少局部裂缝的发展。

(4) 给出了大尺寸并用于特殊部位的UHPFRC构件的极限抗弯承载能力的数值模拟及分析方法,可为以后实际工程应用提供参考。

[1] OMBRES L.Structural performances of reinforced concrete beams strengthened in shear with a cement based fiber composite material[J].Composite Structures,2015,122:316-329.

[2] 陈宝春,季韬,黄卿维,等.超高性能混凝土研究综述[J].建筑科学与工程学报,2014,31(3):1-24.

[3] 刘兰,卢亦焱,徐谦.钢筋钢纤维高强混凝土梁的抗弯性能试验研究[J].铁道学报,2010,32(5):130-135.

[4] NICOLAIDES D,MARKOU G.Modelling the flexural behaviour of fibre reinforced concrete beams with FEM[J].Engineering Structures,2015,99:653-665.

[5] RIGAUD S,CHANVILLARD G,CHEN J.Characterization of bending and tensile behavior of ultra-high performance concrete containing glass fibers[M]//High Performance Fiber Reinforced Cement Composites 6.[S.l.]:Springer,2012:373-380.

[6] QIAN S Z,LI V C.Simplified inverse method for determining the tensile properties of strain hardening cementitious composites (SHCC)[J].Journal of Advanced Concrete Technology,2008,6(2):353-363.

[7] HABEL K,GAUVREAU P.Response of ultra-high performance fiber reinforced concrete (UHPFRC) to impact and static loading[J].Cement and Concrete Composites,2008,30(10):938-946.

[8] KANG S T,YUN L,PARK Y D,et al.Tensile fracture properties of an ultra high performance fiber reinforced concrete(UHPFRC) with steel fiber[J].Composite Structures,2010,92(1):61-71.

[9] 中华人民共和国住房和城乡建设部.混凝土结构设计规范:GB 50010—2010[S].北京:中国建筑工业出版社,2010:115-140.

[10] 徐海宾,邓宗才.UHPC梁开裂弯矩和裂缝试验[J].哈尔滨工业大学学报,2014,46(4):87-92.

[11] NAAMAN A E.A statistical theory of strength for fiber reinforced concrete[D].Cambridge,Mass.:Massachusetts Institute of Technology,1972.

[12] WUEST J,DENARIE E,BRUHWILER E.Model for predicting the UHPFRC tensile hardening response[C]//International Symposium on Ultra High Performance Concrete.[S.l.:s.n.],2008:1-8.

[13] ORANGE G,DUGAT J,ACKER P.Ductal®: new ultra high performance concretes:damage resistance and micromechanical analysis [C]//Fifth RILEM Symposium on Fibre-Reinforced Concrete (FRC).Lyon: RILEM,2000:101-111.

[14] WILLE K,NAAMAN A E.Pullout behavior of high-strength steel fibers embedded in ultra-high-performance concrete[J].ACI Materials Journal,2012,109(4):479-488.

[15] DENARIE E,BRUHWILER E.Strain-hardening ultra-high performance fibre reinforced concrete: deformability versus strength optimization[J].Restoration of Buildings and Monuments,2011,17(6):397-410.

[16] BRUHWILER E,DENARIE E.Rehabilitation and strengthening of concrete structures using ultra-high performance fiber reinforced concrete [J].Structural Engineering International,2013,23(4):450-457.

[17] NOSHIRAVANI T,BRUHWILER E.Experimental investigation on reinforced ultra-high-performance fiber-reinforced concrete composite beams subjected to combined bending and shear [J].ACI Structural Journal,2013,110(2):251-261.

Researchonflexuralresistanceofultra-highperformancefibrereinforcedconcreteweb

LIU Mengying1,2,XU Yue2

(1.School of Civil Engineering and Architecture, Linyi University, Linyi 276000, China; 2.School of Highway, Chang’an University, Xi’an 710064, China)

In order to study the material properties of ultra-high performance fibre reinforced concrete(UHPFRC) and better predict the mechanical properties of UHPFRC, the large scale U-type UHPFRC girder web is taken as the research object, and the finite element model is constructed by using the ANSYS software based on elastic-plastic mechanics. The test is conducted and the test results as well as the results of the finite element model during the whole process from loading to failure are presented. It is demonstrated that UHPFRC has high bending resistance, the adding of steel fibre and the interaction between UHPFRC and reinforced bar can effectively restrict the cracking and improve the flexural capacity, global stiffness and ultimate deformation capacity of the member. The constitutive model and the calculation formula of cracks width of UHPFRC are given, and the numerical simulation and analysis method of flexural capacity of large scale UHPFRC member for special part is put forward, which can provide a reference for the engineering application.

ultimate capacity; ultra-high performance fibre reinforced concrete(UHPFRC); numerical simulation; testing; flexural resistance

2016-11-26;

2017-01-26

国家留学基金委资助项目(201406560024)

刘梦莹(1988-),女,山东临沂人,博士,临沂大学讲师;

徐 岳(1958-),男,陕西乾县人,博士,长安大学教授,博士生导师.

10.3969/j.issn.1003-5060.2017.11.018

TU375.1

A

1003-5060(2017)11-1526-07

(责任编辑 张淑艳)