酸性水汽提装置汽提塔工艺模拟及应用

2017-12-20李义一邓伟强

李义一,邓伟强

(中海油石化工程有限公司,山东 青岛 266061)

酸性水汽提装置汽提塔工艺模拟及应用

李义一,邓伟强

(中海油石化工程有限公司,山东 青岛 266061)

介绍了某炼厂酸性水汽提装置采用的双塔加压汽提工艺流程及操作条件,针对装置存在的问题,利用ASPEN-HYSYS流程模拟系统对两个汽提塔(脱硫化氢塔、脱氨塔)进行了模拟计算并对两塔水力学性能进行了分析。提出了建议操作参数值及更换部分设备、机泵、阀芯材质。

酸性水汽提;汽提塔;流程模拟

酸性水汽提装置为炼厂重要的环保装置,用于净化炼油加工过程中产生的酸性水,并回收其中的H2S和NH3[]。随着成品油产品质量升级,增设了大量的加氢装置,随之也产生了大量酸性水。某炼厂酸性水汽提装置公称能力150吨/时,处理来自高压加氢裂化装置、中压加氢裂化装置、汽柴油加氢装置、硫磺回收装置、脱硫、重整预加氢的酸性水,采用双塔加压汽提工艺。由于原料酸性水中NH3及H2S含量较之前设计值均有所提高,导致装置自开工以来,脱氨塔顶后部系统腐蚀严重,其中,脱氨塔顶空冷器管束已经泄露两次、流控阀已更换一次、回流泵已更换过一次。经化验,脱硫化氢塔底脱硫水的H2S含量为3000mg/L,脱硫水H2S浓度高导致脱氨塔顶后部系统H2S含量高,脱氨塔顶回流罐凝液H2S含量为70000~80000mg/L。

本研究以原设计数据为基础,运用流程模拟软件ASPEN-HYSYS对脱硫化氢塔及脱氨塔进行了模拟计算,并结合装置工艺指标要求,提出了建议操作参数值。

1 流程模拟

1.1 装置流程简介

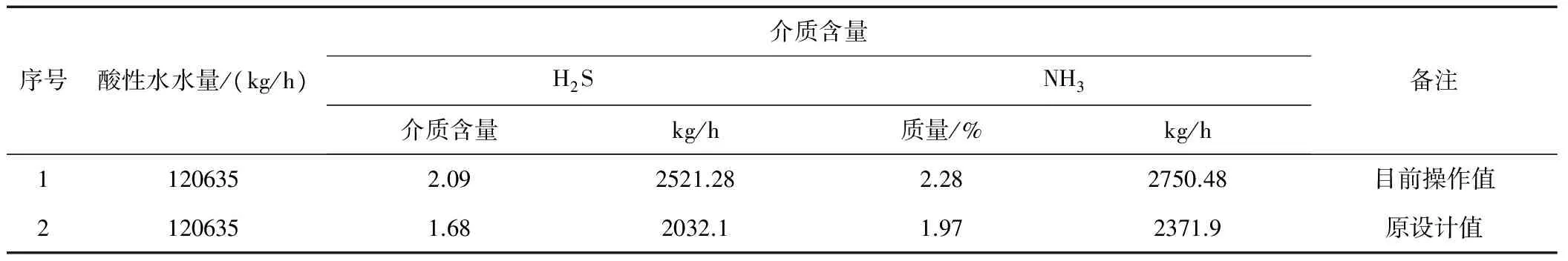

装置采用双塔加氢汽提流程,酸性水原料分两路进入脱硫化氢塔:一路直接进入脱硫化氢塔上部,另一路通过与酸性水-净化水换热器、酸性水-脱硫水换热器后进入脱硫化氢塔中部;首先将原料酸性水中的H2S 从脱硫化氢塔上部汽提出去,塔底脱硫水进入脱氨塔,脱氨塔顶回流罐液相部分回流至脱氨塔,气相部分至液氨回收单元。脱氨塔底净化水至污水处理厂。模拟流程示意图见图1,原料酸性水性质见表1。

1.脱硫化氢塔 2.脱氨塔 3.酸性水-脱硫水换热器 4.酸性水-净化水换热器 5.脱氨塔顶空冷器 6.脱氨塔顶回流罐 7.脱硫化氢塔底重沸器 8.脱氨塔底重沸器

图1 酸性水汽提装置模拟流程示意图

由表1可知,目前酸性水原料中NH3及H2S含量较之前设计值均有所提高。

1.2 热力学方法选择

本次核算选用Aspen Hysys软件自带的专用电解质溶液计算包Electrolyte NRTL对污水汽提过程进行模拟[3-4]。该方法已被很多研究者采纳,并被证实可行。

2 脱硫化氢塔性能核算

2.1 脱硫化氢塔操作条件

脱硫化氢塔的主要操作条件及控制要求见表2。

表2 主要操作条件及控制要求

2.2 脱硫化氢塔核算结果

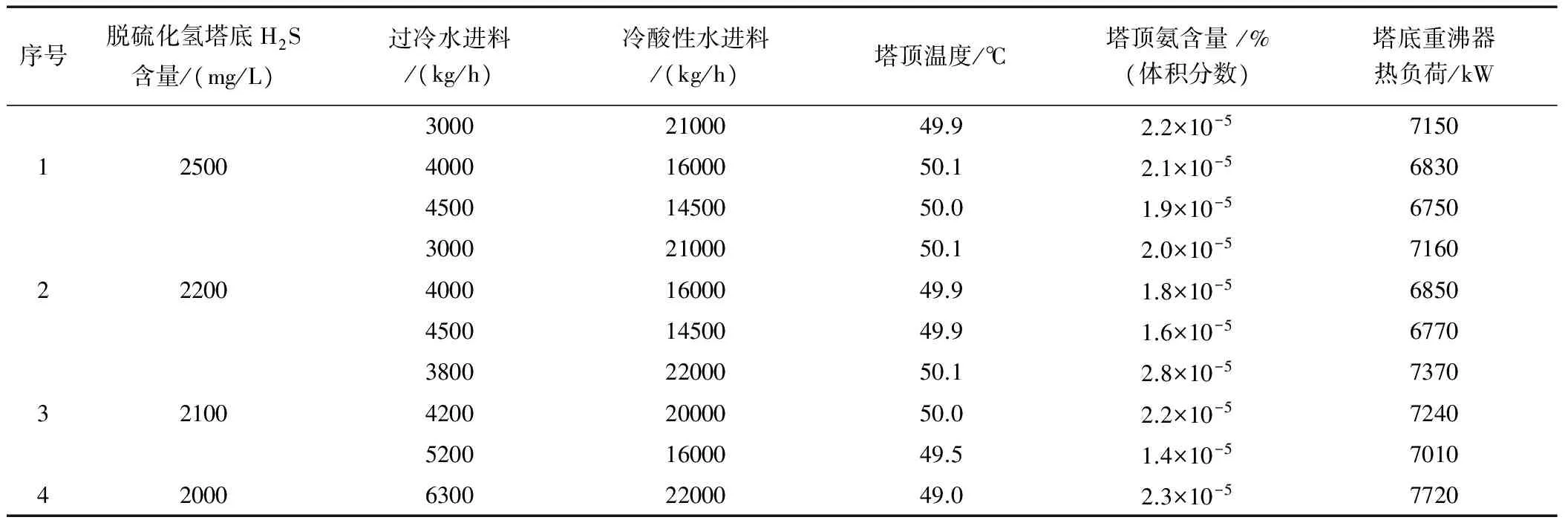

通过调整过冷水进料量、冷热酸性水进料量、塔底重沸器热负荷这三个可变量,在满足塔的控制要求:塔顶NH3含量≯0.5%(体积分数)的情况下实现塔底脱硫水中H2S含量的变化,具体核算结果见表3。

表3 实现不同的塔底脱硫水H2S含量时脱硫化氢塔的操作参数项目

由模拟计算可看出:塔顶冷进料及过冷水进料主要是控制脱硫化氢塔上升气相中的氨。随着冷进料及过冷水进料量增加,脱硫化氢塔上升气相中的氨含量下降;冷酸性水进料的增加,等同于增加塔顶回流比,塔底重沸器负荷呈递增趋势。

脱硫化氢塔底H2S含量控制在2500~2200 mg/L之间时,在相同的过冷水进料及冷酸性水进料情况下,塔顶氨含量及塔底重沸器变化均不大。当脱硫化氢塔底H2S含量控制在2100 mg/L时,需要继续提高塔顶冷污水及过冷水进料来控制塔顶温度及氨含量在需要的范围内,同时塔底重沸器负荷增加。脱硫化氢塔底H2S含量控制在2000 mg/L时,塔顶冷污水及过冷水进料需要大幅度增加,塔底重沸器负荷也显著增加。显然,在H2S含量减少幅度不大的情况下,过大增加塔底重沸器负荷是不经济的。

脱硫化氢塔底H2S含量控制在一定值时,适当提高过冷水量可以降低冷酸性水的进料量,降低塔顶氨含量,减少塔底重沸器负荷。但是,过大增加过冷水进料量,会增加过冷水冷却器冷却水的消耗,增加脱硫化氢塔负荷,增加了污水量。由此,本次核算推荐脱硫化氢塔的操作参数见表4。

表4 推荐脱硫化氢塔的操作参数

由表4可以看出:本次推荐操作参数适当提高了过冷水进料,降低了冷酸性水的进量,降低了塔底H2S含量,塔底热负荷于原设计值相当。

3 脱氨塔性能核算

3.1 脱氨塔操作条件及控制要求

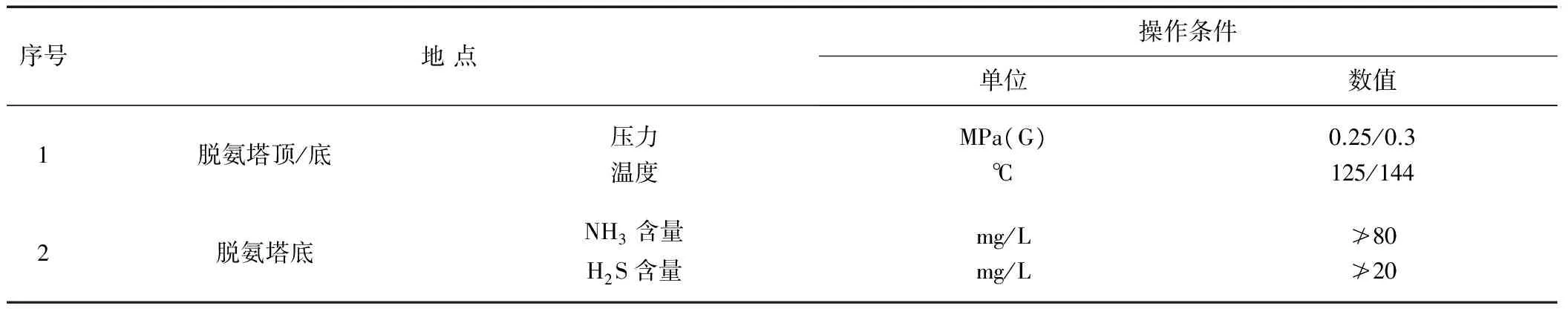

脱氨塔的主要操作条件及控制要求见表5。

表5 脱氨塔主要操作条件和控制要求

3.2 脱氨塔核算结果

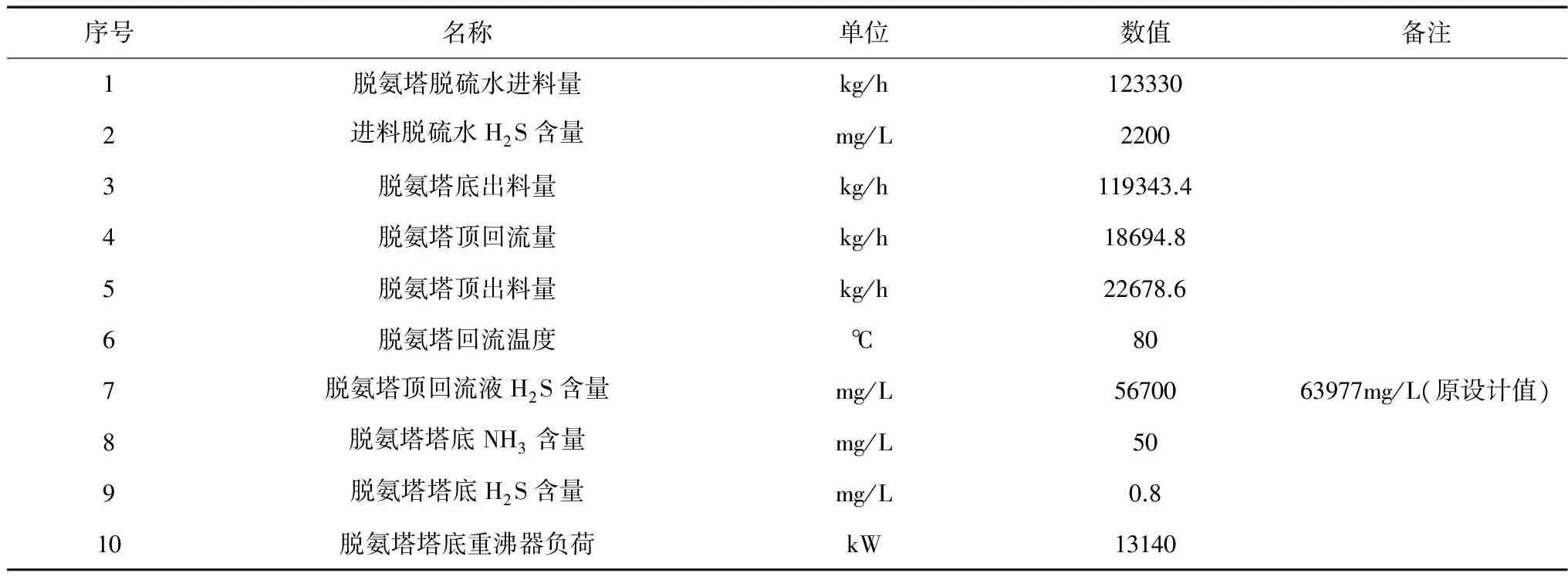

由脱硫化氢塔底出的脱硫水经过换热后进入脱氨塔,在表5的操作条件及控制要求下,对脱氨塔进行模拟计算,主要参数结果见表6。

表6 脱氨塔主要参数

由表6可以看出,脱氨塔顶回流液H2S含量为56700 mg/L较原设计值(63977mg/L)小,较所提供的化验值(70000~80000mg/L)有明显减少。可见,在脱硫水H2S含量减小情况下,脱氨塔顶回流液H2S含量随之减少的。针对脱氨塔顶部分设备腐蚀严重的问题,脱氨塔顶回流液H2S含量虽变小,为操作稳定,建议将脱氨塔顶空冷器管子、管箱更换材质为304L。脱氨塔顶回流泵叶轮材质采用316,脱氨塔顶回流罐流控阀及液位控制阀阀芯材质更换为316。

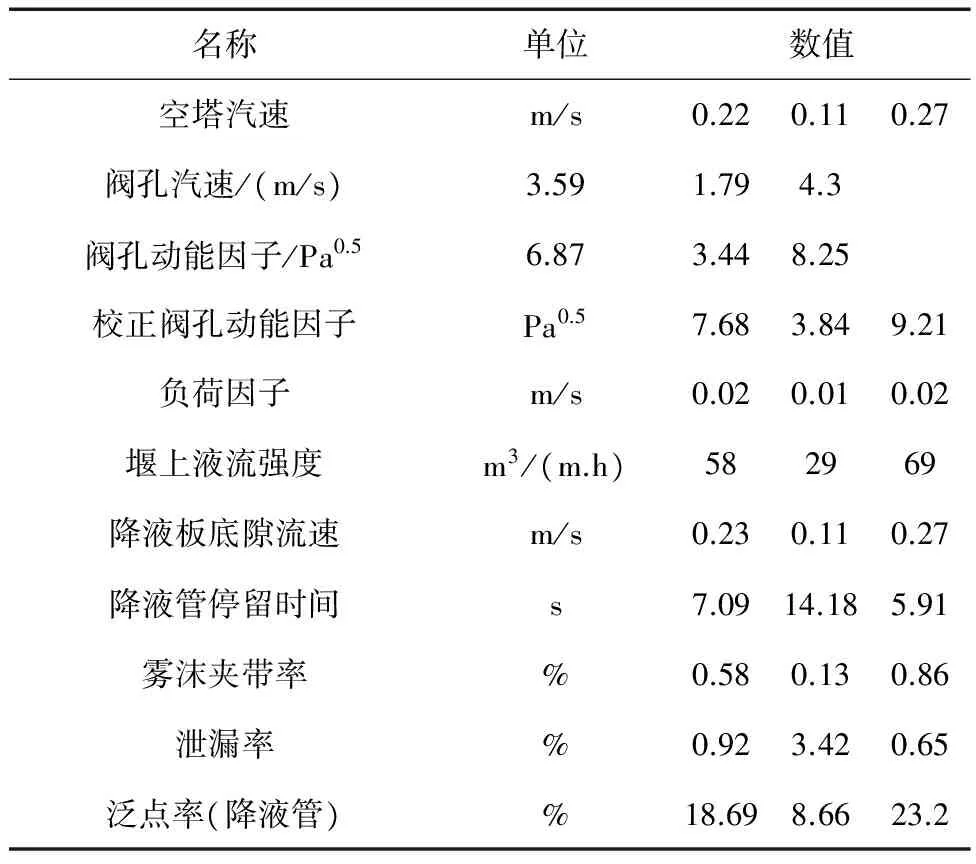

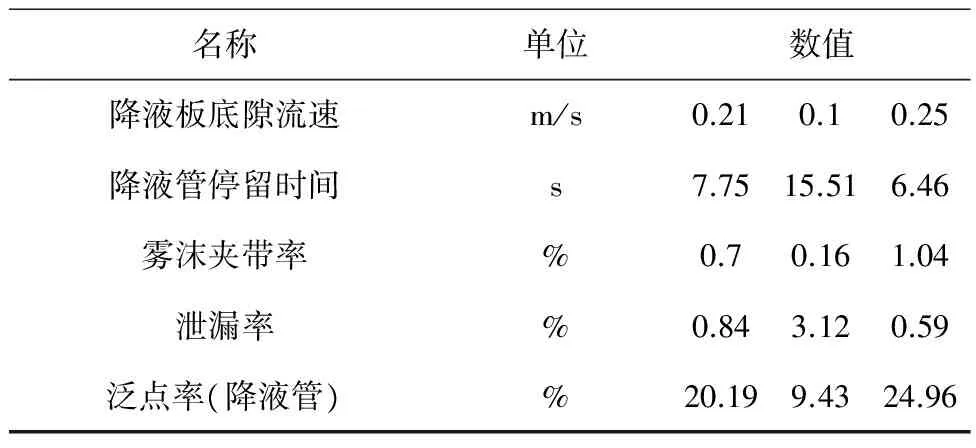

4 脱硫化氢塔及脱氨塔水力学计算

根据模拟计算的两塔的汽液相负荷数据,按照操作弹性50%~120%,在原塔内件的结构参数下进行塔水利学计算。脱硫化氢塔及脱氨塔塔内件结果参数见表7、表8。

表7 脱硫化氢塔塔板水力学计算表

表8 脱氨塔塔板水力学计算表

表8(续)

从塔的水力学计算结果可以看出:在新的操作条件及操作弹性范围内,脱硫化氢塔及脱氨塔在堰上液流强度、降液管停留时间、雾沫夹带率、泄漏率等参数数据均在合理范围内,在酸性水原料H2S和NH3含量都有提高的情况下,按建议的操作参数值是可以正常生产的。

3 结论

(1)适当提高过冷水量可以降低冷酸性水的进料量,降低塔顶氨含量,降低塔底H2S含量,减少塔底重沸器负荷。但是,过大增加过冷水进料量,会增加过冷水冷却器冷却水的消耗,增加脱硫化氢塔负荷,增加了污水量。具体操作参数值需要根据酸性水原料性质进行模拟计算。

(2)针对脱氨塔顶部分设备腐蚀严重的问题,应适当提高部分设备、机泵、阀芯材质:将脱氨塔顶空冷器管子、管箱更换材质为304L。脱氨塔顶回流泵叶轮材质采用316,脱氨塔顶回流罐流控阀及液位控制阀阀芯材质更换为316。

(3)对于加工原料酸性水中NH3及H2S含量对比设计值有大幅提高的酸性水装置的操作参数调整及改造具有借鉴意义。

[1] 李菁菁.炼油厂酸性水汽提工艺的选择[J].中外能源,2008,(13)4:108-110.

[2] 刘成军,邓建勇,温世昌,等.提高酸性水汽提装置回用水质量并降低能耗的方法探讨[J].石油与天然气化工,2015,(44)6:116-121.

[3] 刘 芳,陈明德.酸性水汽提装置的节能措施[J].石油化工腐蚀与防护,2008, 25(1):59-61.

[4] 王 正,汪建华.青岛炼化酸性水汽提装置流程模拟与优化[J].中外能源,2011,(16)1:74-77.

TechnologySimulationandApplicationforStrippingColumnofSourWaterStripperUnit

LiYiyi,DengWeiqiang

(CNOOC Petrochemical Engineering Co.,Ltd.,Qingdao 266061,China)

Introduced double column pressurized stripping process and operating conditions of sour water stripper unit in a refinery, according to the existing problems of the unit, Simulated calculation and hydraulic performance for two stripping column by using the Aspen Plus process simulation system, proposed the recommended operating parameters and changed some equipment、pump、valve spool material.

sour water stripper; stripping column;simulation

2017-09-27

李义一,硕士,工程师,现主要从事炼油工程设计工作,已发表论文4篇。

TE96

A

1008-021X(2017)22-0077-03

(本文文献格式:李义一,邓伟强.酸性水汽提装置汽提塔工艺模拟及应用[J].山东化工,2017,46(22):77-79.)