NBR/PVC TPV与NBR/PVC共混胶的性能对比研究

2017-12-19李超芹胡海华龚光碧

李超芹, 胡海华, 梁 滔, 龚光碧

(中国石油兰州化工研究中心, 甘肃 兰州 730060)

NBR/PVC TPV与NBR/PVC共混胶的性能对比研究

李超芹, 胡海华, 梁 滔, 龚光碧

(中国石油兰州化工研究中心, 甘肃 兰州 730060)

以丁腈橡胶(NBR)和聚氯乙烯(PVC)树脂为基础材料,采用动态硫化和熔融共混的方法分别制备了NBR/PVC动态硫化热塑性弹性体(TPV)与NBR/PVC共混胶,并对TPV和共混胶的高温拉伸性、耐热空气老化性、耐油性以及动态力学性能进行了对比研究。研究结果表明,室温下,NBR/PVC TPV的拉伸强度高于共混胶的;温度高于50 ℃时,共混胶的拉伸强度则高于TPV的。在测试温度下,NBR/PVC TPV的断裂伸长率始终低于共混胶,两种材料在120 ℃时都失去使用价值。NBR/PVC TPV的耐热空气老化性能和耐3#标准油性能优于NBR/PVC共混胶的。NBR/PVC TPV初始弹性模量较高,共混胶的损耗因子峰值高于TPV的,两种材料损耗因子峰值温度基本相同。

热塑性弹性体(TPV);高温拉伸性能;耐油性;动态力学性能

0 前 言

利用两种或多种聚合物材料制备共混物是提高聚合物材料性能重要的技术途径之一。丁腈橡胶(NBR)具有优良的耐油和物理性能,但耐氧尤其是耐臭氧老化性能较差;而聚氯乙烯(PVC)具有优异的阻燃性、离火自熄性、耐臭氧老化性、耐化学药品腐蚀性、电绝缘性和热塑性。由于NBR与PVC溶解度参数接近,具有较好的相容性,通过共混方式制备的NBR/PVC共混物综合了两者优势,是经典的橡塑并用材料。

以NBR和PVC为基础聚合物材料,通过不同加工方式可以制备不同的弹性体材料:NBR/PVC共混胶和NBR/PVC动态硫化热塑性弹性体(TPV)。NBR/PVC共混胶是NBR与PVC通过机械混合或乳液共沉的方法制备的NBR/PVC共混物,是以NBR橡胶为连续相、PVC树脂为分散相的弹性体材料,其加工方式与NBR相差不大[1-5];NBR/PVC TPV是利用动态硫化技术制备的,在高温度场和高剪切场的混合器中将NBR和PVC熔融共混,在交联剂的作用下使NBR发生原位硫化,并细微地分散于PVC连续相中形成稳定的分散体系[6-12]。NBR/PVC TPV具备热塑性弹性体的重复加工性,这是NBR/PVC共混胶所不具备的。虽然基体材料都是NBR与PVC,但由于加工方式不同,尤其是NBR的硫化方式不同,得到两种结构完全不同的高分子材料,因此其物理性能将产生差异。

以NBR和PVC为基础材料,分别制备了NBR/PVC TPV与NBR/PVC共混胶,并对其物理性能进行对比研究,以期为选择使用这两种弹性体材料时提供参考。

1 试 验

1.1 原材料

丁腈橡胶,NBR3305,兰州石化;聚氯乙烯,PVC1000,天津大沽化工;炭黑330,赢创德固赛;氧化锌,诸城正大中和化工。硬脂酸、不溶性硫磺、邻苯二甲酸二辛酯(DOP)、复合稳定剂、4010NA以及促进剂CZ、TT等助剂均为市售产品。

1.2 基本配方

基本配方(单位:份):NBR,70.0;PVC,30.0;复合稳定剂,PVC质量份的4%;DOP,20.0;氧化锌,5.0;硬脂酸,1.0;促进剂CZ,1.0;促进剂TT,1.0;防老剂4010NA,1.0;硫磺,1.5;炭黑330,30.0。

1.3 主要仪器与设备

HAKKE转矩流变仪,Polylab OS型,Thermofisher;开放式炼胶机,BL-6175BL型,宝轮精密检测仪器;平板硫化机,XLBD400×400型,湖州东方机械;邵氏橡胶硬度计,LX-A型,江都市明珠实验机械;高温电子拉力机,AI7000S型(配高低温试验箱),高铁检测仪器;动态热机械分析(DMA),DMA/SDTA 861e型,瑞士梅特勒-托利多;恒温油槽,GT-7040-L型,高铁检测仪器。

1.4 试样制备

(1)NBR/PVC TPV制备

将PVC、稳定剂、DOP混合均匀,置于70 ℃烘箱中5 h并不断搅拌,使PVC充分膨润;然后将膨润的PVC母料投入温度155 ℃、转速80 r/min的转矩流变仪中塑化3 min;待PVC母料中的白色粉末完全塑化,在转子上呈连续透明状时,加入NBR、氧化锌、硬脂酸、防老剂、炭黑等助剂,混炼7 min;再加入硫化剂混炼1 min后加入促进剂,待转矩流变仪温度-扭矩曲线上出现硫化峰并稳定后取出。

试样热压成型的条件为160 ℃、10 MPa、7 min,再冷压20 min成片。

(2)NBR/PVC共混胶制备

混炼工艺同(1)中加入硫化剂前的步骤。混合均匀后取出,冷却,在开炼机上加入促进剂和硫磺,混炼均匀后下片。试样模压硫化条件为160 ℃、10 MPa、10 min。

1.5 性能测试分析

拉伸性能:测试温度分别为23、50、75、100、120 ℃;热空气老化:测试条件为100 ℃;耐3#标准油:测试条件为100 ℃、70 h;动态热机械分析(DMA):样品尺寸为4 mm×4 mm×2 mm(长×宽×厚),测试温度范围-100~100 ℃,升温速率3 ℃/min,频率10 Hz,剪切模式。

2 结果与讨论

2.1 温度对NBR/PVC TPV和共混胶拉伸性能的影响

表1为NBR/PVC TPV和共混胶在不同温度下的拉伸性能。由其可知,室温下(23 ℃),NBR/PVC TPV与共混胶的拉伸强度分别为15.86 MPa和14.91 MPa,TPV的拉伸强度略高于共混胶的。在动态硫化技术制备的NBR/PVC TPV中,细小的NBR交联颗粒为分散相,分散在PVC连续相中;并且大量的交联粒子聚集,形成不同结构层次的胶粒聚集网络,各种强弱不同的交联网络之间形成协同作用,从而赋予NBR/PVC TPV较高的拉伸强度[13]。随着温度的升高,NBR/PVC TPV和共混胶的拉伸强度均迅速降低。50 ℃时,两种材料的拉伸强度分别下降至23 ℃时的45.02%和52.45%。在高温下共混胶的拉伸强度均高于TPV的,这与两种材料的形态结构相关。NBR/PVC TPV是以PVC树脂为连续相,交联NBR为分散相;而NBR/PVC共混胶则以交联橡胶为连续相,PVC树脂为分散相。随着温度的升高,TPV中的PVC树脂在增塑剂的作用下迅速软化,导致强度快速下降;而NBR/PVC共混胶因连续相橡胶交联网络的完整性,强度下降幅度相对较少。

在测试温度下,NBR/PVC TPV的断裂伸长率均低于共混胶的。与23 ℃相比,50 和75 ℃时两种材料的断裂伸长率均表现为不同程度的升高,尤其是共混胶50 ℃时断裂伸长率比23 ℃时提高60%,这与橡胶连续相的交联网络在高温下能够发生大变形相关。超过100 ℃时,因NBR/PVC TPV中PVC连续相发生软化和黏流导致断裂伸长率大幅度下降,拉伸强度也下降至很小,基本失去使用价值。

表1 NBR/PVC TPV与共混胶在不同温度下的拉伸性能

2.2 热空气老化对NBR/PVC TPV和共混胶的性能影响

表2为NBR/PVC TPV与共混胶在100 ℃下不同老化时间对两种材料硬度、拉伸强度以及断裂伸长率的影响。从硬度的变化来看,NBR/PVC TPV的硬度在老化初期的24 h内下降了6;随着老化时间的延长,硬度逐步提高。而NBR/PVC共混胶则随着老化时间的延长,硬度小幅增加;老化达到168 h,硬度出现下降。从拉伸强度来看,NBR/PVC TPV与共混胶的拉伸强度随着老化时间的延长都呈增大趋势,老化168 h后,两种材料的拉伸强度分别提高了31.97%和42.12%。从断裂伸长率来看,NBR/PVC TPV在老化初期(72 h以内)随着老化时间的延长,断裂伸长率逐渐增大,只是在老化达到168 h出现下降;而对于NBR/PVC共混胶,则随着老化时间的延长,断裂伸长率呈持续下降的趋势。从材料的拉伸性能来看,由于两种材料中的橡胶相在高温下进一步交联,因此拉伸强度逐步增大而断裂伸长率逐渐减小。在共混胶中橡胶相为连续相,对共混物的性能影响更大,因此共混胶的拉伸强度增加幅度较大,断裂伸长率下降更快。从耐热空气老化性能来看,NBR/PVC TPV的耐热空气老化性能要优于NBR/PVC 共混胶的。

表2 热空气老化时间对NBR/PVC TPV与共混胶性能的影响

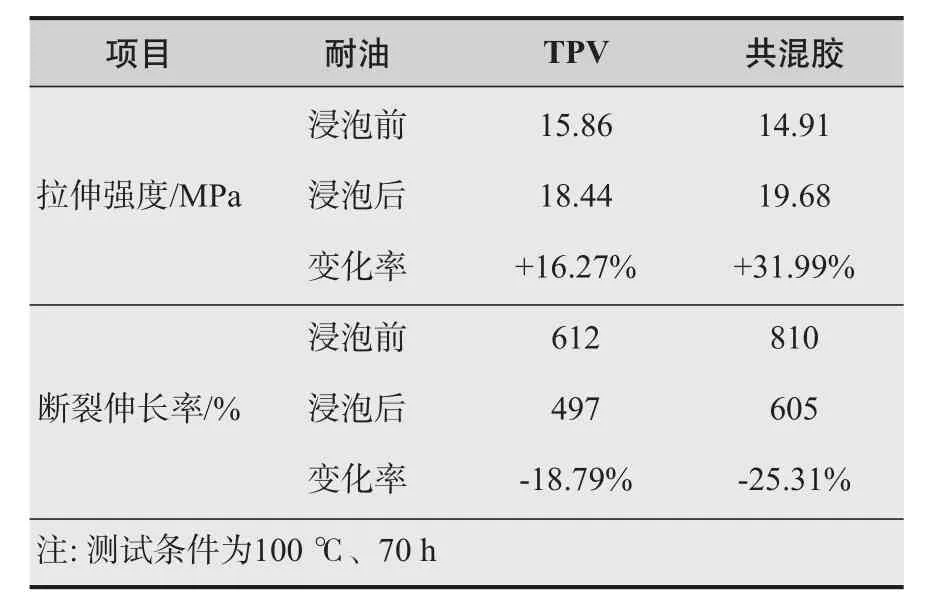

2.3 NBR/PVC TPV和共混胶的耐3#标准油性能

经过在3#标准油中100 ℃、70 h浸泡,NBR/PVC TPV与共混胶的拉伸性能变化如表3所示。耐油测试后,NBR/PVC TPV与共混胶的拉伸强度均增大,断裂伸长率均减小。NBR/PVC TPV和共混胶的拉伸强度变化率分别为+16.27%和+31.99%,NBR/PVC TPV与共混胶断裂伸长率变化率分别为-18.79%和-25.31%。从拉伸性能变化数据来看,NBR/PVC TPV的耐3#标准油性能优于共混胶的。在NBR/PVC TPV中,PVC为连续相,NBR颗粒分散在连续相中,连续的PVC包裹着NBR颗粒,提高了体系的耐油性。

表3 NBR/PVC TPV与共混胶的耐油性能

2.4 NBR/PVC TPV和共混胶的动态力学性能

图1为 NBR/PVC TPV和NBR/PVC共混胶的贮能模量(G')和损耗因子(tanδ)随温度的变化。由图1可以看出,NBR/PVC TPV的初始弹性模量较高,贮能模量在较低温度下就出现明显下降;两种材料均具有较高的阻尼因子,TPV的tanδ峰值较低,峰值对应的温度与NBR/PVC共混胶的基本一致。这与NBR/PVC TPV动态硫化工艺及其形态结构有关,动态硫化工艺中橡胶在交联剂的作用下发生硫化反应,由于硫化是在共混过程中进行的,发生硫化的橡胶不能像静态硫化那样形成整体的橡胶型网络结构,而会因机械剪切力的作用使硫化形成的体型网络遭到破坏,使交联橡胶被分散成非常小的粒子,而这些粒子的内部是交联的。与NBR/PVC共混胶连续整体橡胶交联网络相比,动态硫化使橡胶相变为交联的橡胶粒子,分散于PVC连续相中,由PVC连续相提供了较大的刚度,因而NBR/PVC TPV在低温下有较高的模量,有较强的抗形变能力。

图1 NBR /PVC TPV和共混胶的动态力学性能

3 结 论

(1)在室温条件下,NBR/PVC TPV的拉伸强度高于共混胶的,而在温度高于50 ℃时,共混胶的拉伸强度均高于TPV的;在测试温度下,NBR/PVC TPV的断裂伸长率均低于共混胶的,在高温下两种材料的断裂伸长率均表现为不同程度的升高,但在120 ℃时,两种材料的拉伸强度和伸长率均急剧下降,失去使用价值。

(2)从耐热空气老化性能来看,NBR/PVC TPV的耐热空气老化性能要优于NBR/PVC共混胶的。

(3)经过耐油测试后,NBR/PVC TPV与共混胶的拉伸强度均增大,断裂伸长率均减小。从变化数据来看,NBR/PVC TPV的耐3#标准油的性能优于共混胶的。

(4)动态硫化制备的NBR/PVC TPV初始弹性模量较高,贮能模量在较低温度下就出现明显下降;从损耗因子tanδ来看,NBR/PVC TPV和共混胶的峰值温度基本相同,共混胶的损耗因子峰值高于TPV的。

[1] 梁善杰, 杨明山. NBR/PVC共混材料的研究[J]. 工程塑料应用, 1989(1): 14-16.

[2] 贾小波, 李静, 刘容德. PVC/NBR共混物的耐油性研究[J]. 聚氯乙烯, 2008, 36(3): 22-24.

[3] 景喜林, 梁天珍, 刘志才, 等. 丁腈橡胶/聚氯乙烯共混胶[J]. 合成橡胶工业, 2005, 28(3): 166-169.

[4] 李志坚, 刘永军, 吴冬. DCP硫化NBR/PVC共混胶压缩永久变形性能的研究[J]. 甘肃科技, 2008, 24(21): 61-63.

[5] 任强, 孙春燕, 代振宇,等. 高聚合度PVC与丁腈橡胶共混物的微观结构[J]. 合成树脂及塑料, 2007, 24(5): 65-68.

[6] 刘仿军, 彭林峰, 李兆龙. NBR/PVC热塑性弹性体的性能研究及应用[J]. 工程塑料应用, 2010, 38(12): 55-58.

[7] 潘泳康, 王庆海, 唐颂超. PVC/NBR热塑性弹性体加工流变性能研究[J]. 弹性体, 2004, 14(2): 15-18.

[8] 朱伟平, 韩晔, 高信. PVC/NBR热塑性弹性体热塑性能的研究[J]. 塑料加工应用, 2000, 22(4): 10-13.

[9] 李静, 贾小波, 刘容德,等. HPVC/NBR热塑性弹性体的动态交联研究[J]. 现代塑料加工应用. 2009, 21(1): 29-33.

[10] 陈卫丰, 严海标, 柯清泉,等. NBR/HPVC热塑性弹性体的性能研究(Ⅱ)[J]. 塑料科技, 2002, 62(3): 12-15.

[11] 严海标, 柯清泉, 石文鹏,等. 动态硫化NBR/HPVC热塑性弹性体的性能研究[J]. 橡胶工业, 2002, 49(12): 720-723.

[12] 丁雪佳, 王啸, 刘振亚. 开炼机与密炼机动态硫化制备NBR/PVC热塑性弹性体的研究[J]. 弹性体, 2001, 11(6): 31-33.

[13] 梁善杰, 杨明山. 动态硫化法TPE的结构探讨[J]. 中国塑料,1991, 5(3): 59-64.

TQ 333.7

B

1671-8232(2017)11-0007-05

李超芹(1974—),男,山东青岛人,博士,副教授,主要从事热塑性弹性体及特种橡胶材料的研究,已发表论文40余篇。

[责任编辑:朱 胤]

2016-08-05