旧水泥路面板粒化再生混合料级配设计的试验研究

2017-12-18李国武拾方治毕伟林杨晓东

李国武,拾方治,毕伟林,杨晓东

(1.缙云县公路管理局,浙江 缙云 321400;2.嘉兴市高新交通技术测评研究院,浙江 嘉兴 314001; 3.上海理工大学 环境与建筑学院,上海 200090;4.丽水市公路管理局,浙江 丽水 321000)

旧水泥路面板粒化再生混合料级配设计的试验研究

李国武1,拾方治2,毕伟林3,杨晓东4

(1.缙云县公路管理局,浙江 缙云 321400;2.嘉兴市高新交通技术测评研究院,浙江 嘉兴 314001; 3.上海理工大学 环境与建筑学院,上海 200090;4.丽水市公路管理局,浙江 丽水 321000)

结合旧水泥混凝土路面粒化集料的特性,应用传统级配设计方法与最小空隙率法级配设计理论,对比分析了再生混合料空隙率和密度等物理性能的差异,论证了采用最小空隙率法进行级配设计的合理性。通过比较两种设计方法得出的混合料的无侧限抗压强度和冻融循环试验结果,得出水泥板再生粒化料采用最小空隙率法进行级配设计时,再生混合料的力学性能和耐久性要优于按照传统级配设计方法,且设计方法简单,所需设计参数较少,更符合水泥板粒化料的特性,适宜在工程应用中推广。

旧水泥混凝土路面板; 粒化再生; 级配设计; 最小空隙率法

0 引 言

旧水泥混凝土路面粒化再生技术是将旧水泥混凝土板经过翻挖、破碎和筛分,通过控制再生集料的破碎粒径,与适量新集料和稳定剂一同拌合,重新形成能够满足设计要求的再生混合料,之后经摊铺、压实,达到具有一定承载能力的路面结构层的一种再生方法。

国内外研究[1-2]证明:水泥混凝土路面板破碎再生的旧料可以满足水稳碎石基层或底基层的要求,但存在如下几点问题:不同破碎工艺对旧料性能影响较大、旧集料吸水率较高、在温度和湿度变化时发生收缩,易产生开裂等缺点。与普通半刚性材料不同,再生旧料由于粒化设备的限制,无法保证一次性得到合理级配的水泥粒化料,同时现行规范中暂时还没有针对再生粒化料适用级配的规定。根据国内外学者的研究,再生混合料密实度正比于其整体强度,而再生混合料空隙是否合理则直接影响混合料密实程度[3-4]。由于集料特性的不同,采用水泥稳定碎石的级配来进行旧水泥板粒化再生旧料的级配设计,存在一定的适用性问题。因此,本文通过室内试验探讨粒化再生混合料不同级配设计方法的影响,论证最小空隙率法的合理性,以期为粒化再生旧料作为路面基层材料提供设计依据。

1 最小空隙率法级配设计方法

1.1 最小空隙率法设计原理

为了达到合理的级配范围,提高水泥板粒化料再生后混合料的整体性能,需要通过添加新料进行集料级配调整,而最佳级配设计的关键在规范规定的级配范围内选择集料空隙率最小的曲线。最小空隙率法的基本设计原理是[4]:当粒化再生混合料中的粗集料形成骨架结构时,粗集料间形成的空隙由细集料和水泥形成的水泥石填充,混合料形成骨架密实结构,此时设计所得到的空隙率最小。值得注意的是[5],当水泥石过多时,混合料无法形成致密的骨架结构,反而会导致混合料和易性降低,并且增加了因水泥石收缩造成路面出现干缩裂缝的可能性;相反若水泥石过少,空隙无法完全被填满,导致混合料强度降低。

1.2 最小空隙率法级配设计步骤

(1)混合料平均堆积密度

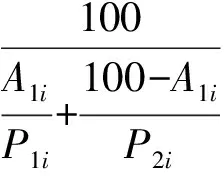

混合料堆积密度是测定混合料空隙率的参数之一,对于混合料而言,其堆积密度需要采用平均堆积密度进行空隙率计算。混合后的集料平均堆积密度Pii按式(1)计算:

(1)

式中:A1i为粗集料(粒径≥4.75mm)含量;P1i为粗集料(粒径≥4.75mm)的振实堆积密度;P2i为细集料(粒径<4.75mm)的紧装堆积密度。

混合料的平均堆积密度Pi按(2)计算

(2)

式中:Ai为各种规格集料在混合料中所占比例(%)。

(2)混合料平均表观相对密度

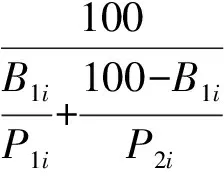

同理,混合料的表观相对密度Pti和混合料的平均表观相对密度Pt分别按式(3)和(4)计算。

(3)

式中:B1i为某种集料中粗集料的含量;P1i为粗集料的表观相对密度;P2i为细集料表观相对密度。

(4)

式中:Bi为各种规格集料在混合料中所占比例(%);

相似地,如果有多种粒径混合,上式可以按需要进行拓展。

(3)混合料空隙率

按式(5)计算混合料的空隙率n

(5)

已知混合料空隙率n、水泥石最大干密度P,可按式(6)计算单位立方米混合料中实际水泥石的重量Q。

Q=P×n

(6)

根据上述公式,只有通过添加一定的新集料提高平均密度,从而减小混合料空隙率。为了达到混合料空隙率最小,应使得各集料在混合料中所占比例合理。对于旧水泥路面粒化混合料而言,公式(6)中水泥石最大干密度P可以通过击实试验确定,单位体积混合料中水泥石的重量Q为水泥质量。应当说明,由于在旧路面混合料中,细集料和水泥经过水化作用形成水泥胶结料并最终形成水泥石,所以在进行最小空隙率计算时,如果添加新集料进行级配调整,那么新集料和水泥将继续形成新的水泥石,因此将新集料和水泥作为水泥石试验是合理的。

从而公式(6)可以推导为n=Q/P,利用该推导式,可以对公式(5)进行校核,即当水泥石最大干密度P与空隙率之积与单位体积混合料中水泥石的重量Q接近时,得到的粒化再生混合料空隙率最小。

2 粒化再生集料级配设计试验

2.1 粒化再生集料基本性能试验

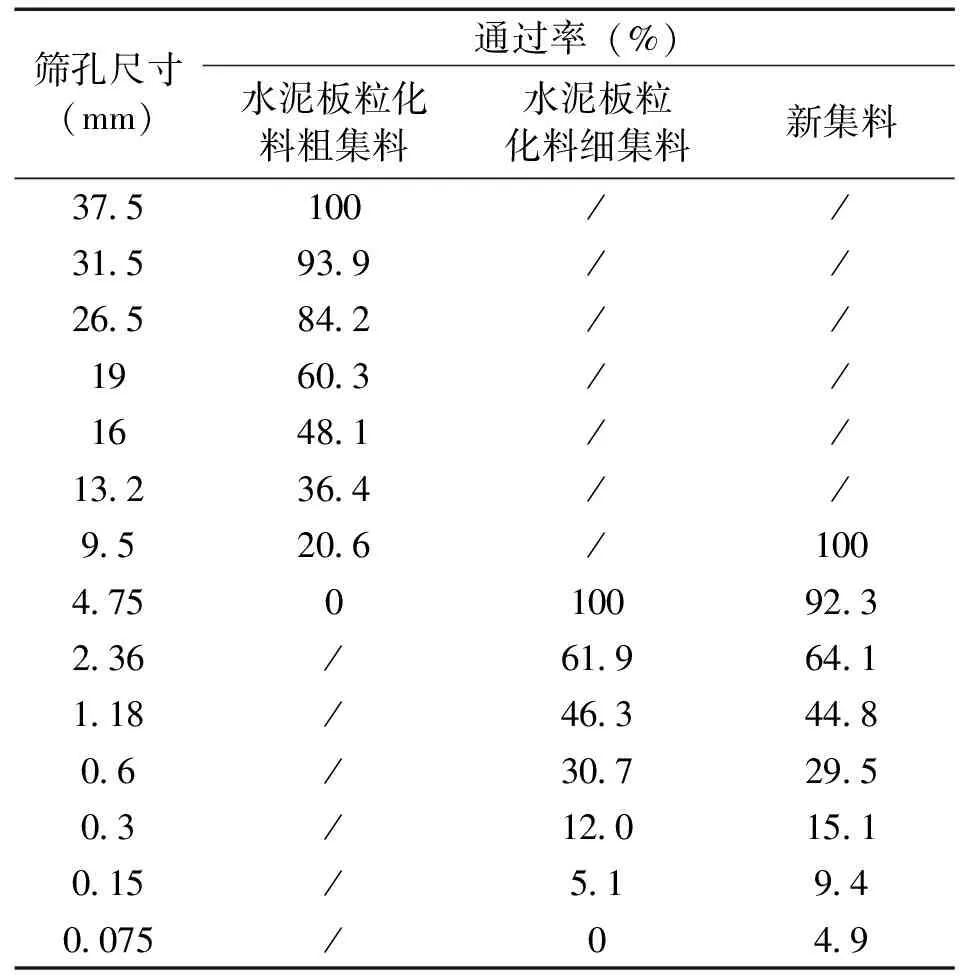

将水泥板粒化料分为粗集料(粒径≥4.75mm)和细集料(粒径<4.75mm)两个部分。新集料(粒径<9.5mm)、水泥板粒化粗集料和细集料级配筛分结果如表1所示。

由于新集料含有少量大于4.75mm粒径的集料,但考虑到其含量较低,因此在后续相关的试验中不单独将新集料中4.75mm部分筛除,直接当作细集料部分使用。

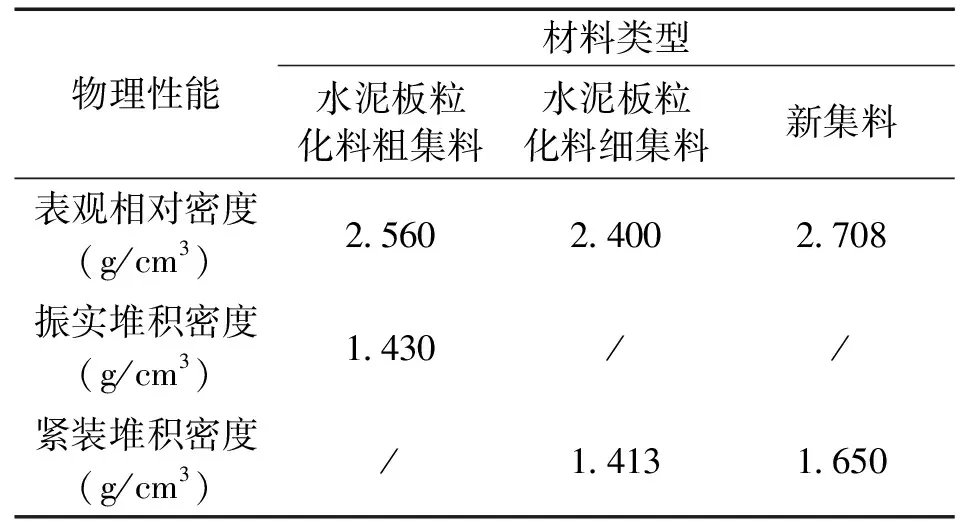

由于粗细集料密度测定方法不同,为了掌握粒化集料的基本密度参数,分别测定粒化粗集料的振实堆积密度和表观密度,粒化细集料、新加集料的紧装堆积密度和表观密度。考虑到实际工程应用的情况,进行细集料表观密度测定时,统一采用容量瓶法进行测定。材料物理性能参数如表2所示。

表1 旧水泥板粒化集料筛分结果

表2 材料物理性能

2.2 传统设计法与最小空隙率法分析对比

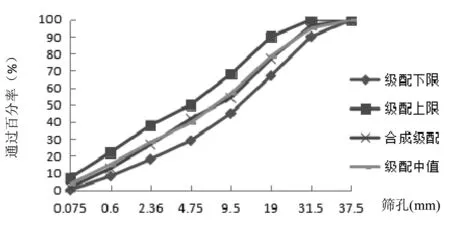

(1)选择级配为《公路路面基层施工技术细则》(JTG/T F20-2015)[6]中表4.5.2中推荐的C-A-1级配范围。为使添加新料后的混合料级配应接近规范要求的级配中线,通过调整发现当添加30%细集料时,合成的级配曲线与级配中线较为接近。粒化粗集料:粒化细集料:新加细集料=58%:12%:30%。其合成级配曲线图如图1所示。

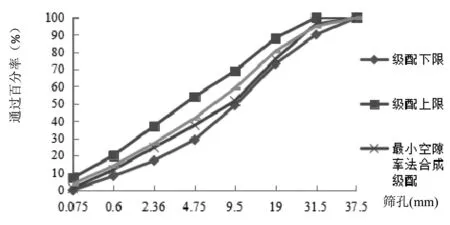

(2)采用添加20%新集料进行试验。水泥板粒化料粗集料:水泥板粒化料细集料:新集料=61.3:18.7:20。采用最小空隙率法的混合料级配曲线如图2所示。

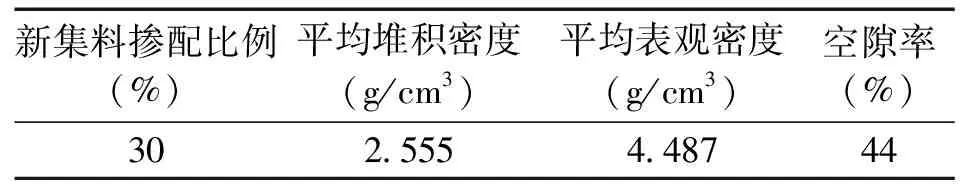

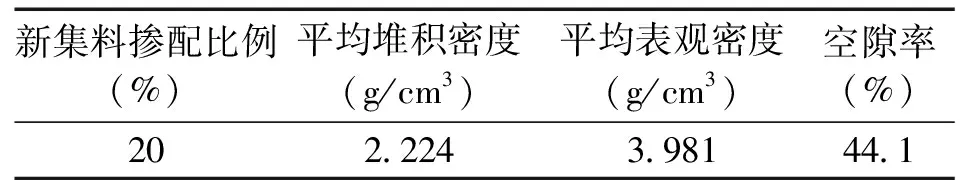

根据(1)传统设计法级配中各集料占总质量的比例及基本参数,该方案混合料中粗集料平均堆积密度、平均表观密度及粗集料空隙率,计算结果如表3所示。

图1 传统合成级配曲线

图2最小空隙率法级配曲线

新集料掺配比例(%)平均堆积密度(g/cm3)平均表观密度(g/cm3)空隙率(%)302555448744

由(2)最小空隙率法,计算粗集料平均堆积密度、平均表观密度及粗集料空隙率,计算结果如表4所示。

表4 混合料密度及空隙率计算结果

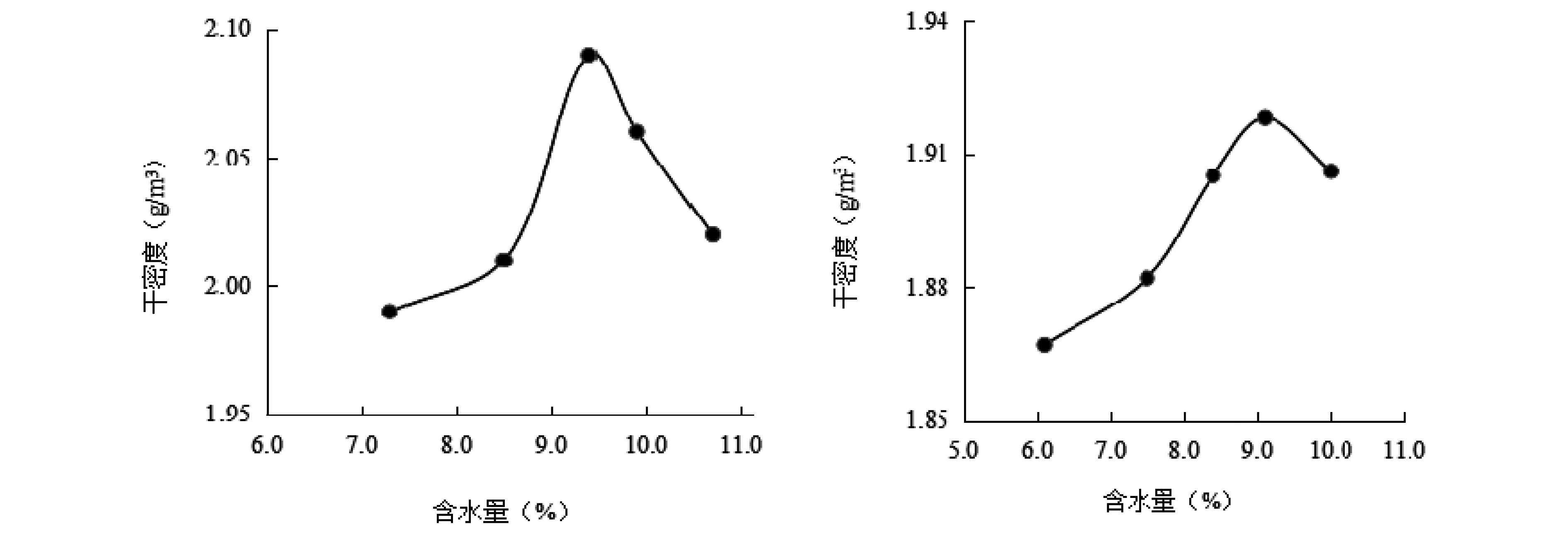

根据现行标准《公路工程无机结合料稳定材料试验规程》(JTG E51-2009)[7]对(1)传统设计法的不同级配混合料、水泥和新集料进行击实试验,水泥用量均为5%。击实试验结果如图3所示。

同理,对(2)最小空隙率法设计的不同级配混合料、水泥和新集料进行击实试验,水泥用量均为5%。击实试验结果如图4所示。

根据现行标准《公路工程无机结合料稳定材料试验规程》(JTG E51-2009)对水泥加新集料进行击实试验,水泥用量均为5%。混合料击实试验结果如表5和图2所示。

图3 击实曲线(传统设计法)与水泥+新集料击实曲线(传统设计法)

图4 击实试验曲线(最小孔隙率法)与水泥细集料击实曲线(最小空隙率法)

(3)混合料配合比合理性分析

从上述击实结果及级配设计结果可知,传统设计法的混合料(水泥+细集料)的最大干密度为1.92g/cm3,混合料最大干密度为2.12g/cm3,混合料中新集料占43.7%,采用前述最小空隙率(6)推导式进行验证:

m水泥+细集料=P×n

(7)

式中:Q混为混合料中细料单位质量(g/cm3);Q水泥+细集料为水泥+细集料最大干密度计算所得理论需要的细料单位质量(g/cm3);M水泥+细集料为单位水泥+细集料质量(g/cm3);S细为混合料中细集料的比例(%);S水泥为水泥用量(%);P混为混合料最大干密度(g/cm3)。

根据上述公式可以计算得到Q混为0.882g/cm3,Q水泥+细集料为0.758g/cm3。显然两者相差较大,尽管按照传统方法,此级配接近最优级配,但按照最小空隙率法的验证,此级配并不合理。

综合上述试验结果:传统设计法级配更接近规范要求的级配中值曲线,混合料中添加30%的新加细集料,所得混合料最大干密度为2.122g/cm3,最佳含水量为8.7%,其中新集料+水泥的最大干密度为1.922g/cm3,最佳含水量为8.9%。而采用最小空隙率法设计的混合料,添加20%的新加细集料,所得混合料最大干密度2.092g/cm3,最佳含水量为9.4%,其中新集料+水泥的最大干密度为1.918g/cm3,最佳含水量为9.1%。

2.3 无侧限抗压强度

依据现行标准《公路工程无机结合料稳定材料试验规程》(JTGE51-2009)拌合后采用静压法成型Ф150mm×h150mm的圆柱体试件,最后置于标准养护环境(温度:20℃±2℃,湿度≥95%)中养护。试验过程中保持加载速度为1mm/min。

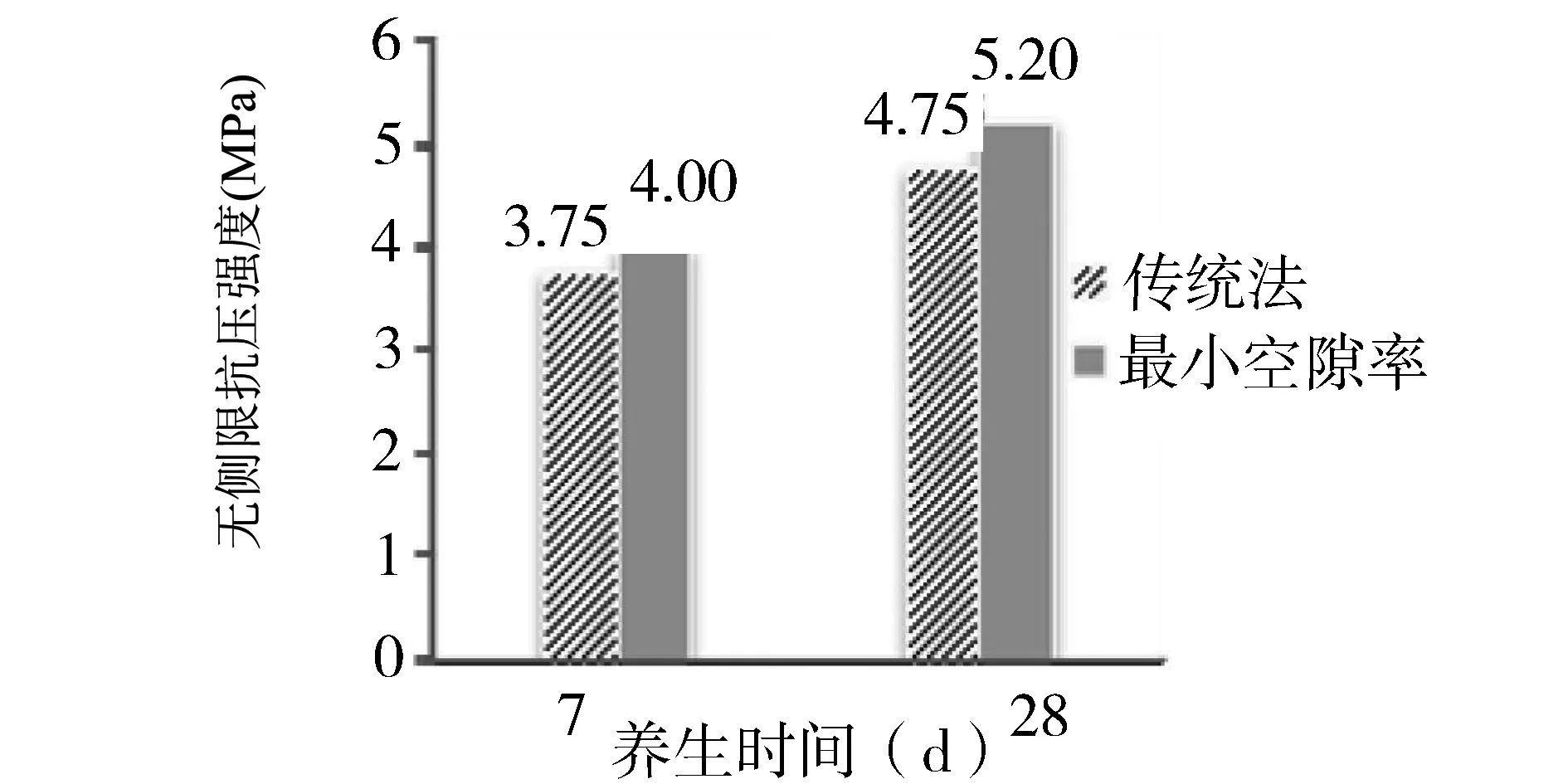

按照两种配合比设计的混合料的7d及28d无侧限抗压强度结果如图5所示。

根据上述试验结果可得:尽管传统理论计算法得到的混合料空隙率更小,同时最大干密度比最小空隙率法的结果大,从数据上看似更佳“密实”,但最小空隙率法设计得到的混合料无侧限抗压强度更高(7d和28d无侧限抗压强度分别高出7%和10%)。分析原因,考虑水泥稳定碎石材料强度形成的机理,当混合料中粗集料形成骨架作用时,集料间的空隙应该由水泥石形成填充,从而达到骨架密实结构,当水泥和细集料过多时,所形成的水泥石较多,从而包裹甚至排挤粗集料的骨架,导致级配整体结构偏向于悬浮结构,从测试参数上分析,虽然空隙率更小,最大干密度更大,但由于水泥石本身的低强度,无法充分发挥粗集料的骨架嵌挤作用,导致混合料整体稳定性差,影响该级配的整体强度。所以只有当水泥和细集料正好填满粗集料间的空隙时,此时的级配才是理想的。同时应当注意到,由于粒化再生集料本身裹附有一定的水泥砂浆,再生集料自身吸水率较高,此时如果按照传统设计法得到的级配会增加因水泥石产生收缩而出现干缩温缩裂缝的可能性,故对于粒化再生集料,最小空隙率法更加合理。

图5 混合料的无侧限抗压强度

2.4 冻融循环试验

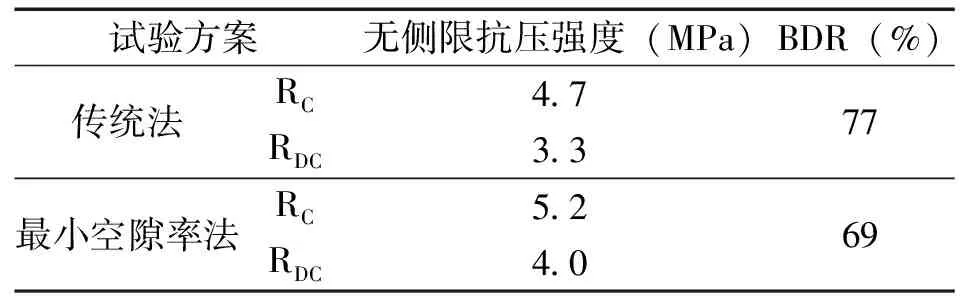

如前所述,粒化再生集料由于被旧水泥砂浆裹附,吸水率较大是其一大特点,故通过冻融循环试验,研究两种配合比设计方法对粒化再生混合料抗冻性的影响。根据现行标准《公路工程无机结合料稳定材料试验规程》(JTG E51-2009)中的“无机结合料稳定材料冻融试验方法”(T0858-2009)进行试验,在室内采用静压成型Ф150mm×h150mm的圆柱体试件,养护龄期为28d(温度:20℃±2℃,湿度≥95%),试件制备过程同无侧限抗压强度试验相同,两种方案各制备两组试件,养护27d后,将第一组试件放入低温箱中(温度为-18℃),冻结16h后,取出试件称取质量,量取试件高度,之后立刻将试件放入20℃水槽中进行融化(8h),融化结束后擦干表面,称取质量,测量高度。通过冻融循环5次后,进行无侧限抗压强度试验。试验结果如表5所示,其中RC为冻融循环前试件的无侧限抗压强度,RDC为冻融循环后试件的无侧限抗压强度,BDR为RDC/RC,即冻融循环残留强度比。

表5 冻融循环试验结果

根据试验结果可以得出,采用最小空隙率法设计的混合料,经过冻融循坏后,残留强度比BDR高于传统设计方法得到的混合料,其结构耐久性更好。主要原因在于,粒化再生集料中部分材料被水泥砂浆裹附,形成的混合结构本身强度较低,当混合料整体空隙结构较差,粗集料被较多的水泥石填充而导致骨架作用无法完全发挥,细集料和水泥形成水泥石较多产生类似悬浮结构时,混合料容易由于受到自身集料的高吸水率和外界低温潮湿环境的耦合影响,毛细孔隙水结冰而产生冻胀和胀裂,出现微观裂缝;在反复的冻融作用下,微裂缝区域不断发展,形成宏观微小裂缝,进一步产生应力集中现象;在荷载反复作用下易出现脱料、掉料的情况,而后发展形成应力集中区域,最终使混合料整体强度降低。因此,水泥路面板粒化再生混合料在低温潮湿地区应用时,基层设计上,更宜采用最小空隙率法进行级配设计,以获得较好的骨架密实结构和较少的干缩温缩裂缝,同时面层不宜采用大孔隙的沥青混凝土面层,以避免雨水渗透并且应当注意路面防水,以防水渗透到基层造成冻胀破坏。

3 结 语

(1)通过比较水稳材料现行规范推荐的级配设计和最小空隙率法的级配设计,发现规范推荐的级配在用于水泥路面板粒化再生集料时,虽然得到的混合料最大干密度更大,但按照最小空隙率法进行级配设计的混合料7d无侧限抗压强度提高7%、28d无侧限抗压强度高10%,且较少的水泥石更有利于防止再生基层干缩和温缩裂缝的产生。

(2)通过冻融循环试验得出,按照最小空隙率法进行级配设计的混合料,在经过5次冻融循环后,BDR值比规范推荐的级配设计方案高12%,耐久性更好。同时两种配合比设计的混合料BDR值均低于新料。因此,水泥板粒化再生材料在低温地区使用时,应特别注意面层防水。

(3)水泥板再生粒化料采用最小空隙率法进行级配设计时,再生混合料的力学性能和耐久性要优于按照传统级配设计方法,且设计方法简单,所需设计参数较少,更符合水泥混凝土路面板粒化再生集料的特性,适宜在工程应用中推广。

[1]付佳丽.废旧水泥混凝土路面再生利用技术的试验研究[D].合肥: 合肥工业大学, 2007.

[2]陈亭.水泥稳定旧混凝土破碎集料的试验研究[J].哈尔滨商业大学学报:自然科学版,2003,19(3):355-358.

[3]周新锋.水泥稳定碎石混合料配合比设计及路用性能研究[D].西安:长安大学,2005.

[4]吴军.按最小空隙率法优化水泥稳定碎石半刚性基层材料配合比组成设计方法研究[J].交通标准化,2007,(10):96-99.

[5]胡力群,沙爱民,翁优灵.骨架孔隙结构水泥稳定碎石配比设计及路用性能[J].公路交通科技, 2006,23(6):22-26.

[6]JTG/T F20-2015,公路路面基层施工技术细则[S].

[7]JTG E51-2009, 公路工程无机结合料稳定材料试验规程[S].

ExperimentalStudyofGradationDesignofGranularRecycledMixforOldConcretePavement

LI Guo-wu1, SHI Fang-zhi2, BI Wei-lin3,YANG Xiao-dong4

(1.Jinyun Highway Administration Bureau, Jinyun 321400,China; 2. Jiaxing Hi-tech Communication Evaluation Institute, Jiaxing 314001,China; 3. Department of Environment and Architecture, University of Shanghai for Science and Technology, Shanghai 200090,China; 4. Lishui Highway Administration Bureau, Lishui 321000,China)

Based on the characters of the existing concrete road granulated regeneration aggregate, and using the traditional grading design method and the minimum voidage design method, the differences of the void content and the density of the recycled mix are analyzed, and the gradation designed by the minimum voidage is rational. By the comparison of the test results of the unconfined compression strength and the freeze-thaw cycles through the two different design methods, the mechanical properties and durability of the granulated regeneration aggregate are superior to the traditional method. And at the same time, the minimum voidage method is simple and need the less design parameters, thus it suits to be popularized in the future engineering.

existing concrete pavement slab; granulated regeneration; gradation design; minimum voidage method

U416.216

A

10.3969/j.issn.1671-234X.2017.03.003

1671-234X(2017)03-0013-06

2017-06-14

浙江省交通科技计划项目(2016-2-21)

李国武(1969-),男,浙江缙云人,工程师,E-mail:jylgw@126.com。