基于模糊多准则算法的收割机搅龙叶片机械加工研究

2017-12-16吴国利邢玉清

吴国利,邢玉清

( 1.咸宁职业技术学院 工学院,湖北 咸宁 437100;2.河南农业大学 理学院,郑州 450002)

基于模糊多准则算法的收割机搅龙叶片机械加工研究

吴国利1,邢玉清2

( 1.咸宁职业技术学院 工学院,湖北 咸宁 437100;2.河南农业大学 理学院,郑州 450002)

搅龙叶片属于复杂的曲面机械零部件,其机械加工是一个复杂多元素作用的复合过程。为了提高搅龙叶片机械加工的精度,提出了一种基于CAD和PRO/E软件的叶片加工走刀轨迹的仿真优化方法。该方法利用CAD提取搅龙叶片型面的关键点。在搅龙叶片型面数据点提取的过程中,会产生大量的加工控制点,为了对控制点进行优化筛选,提出了一种模糊多准则算法,实现了叶片的机械加工决策和优化由经验型向理论指导型的转变。在PRO/E软件中,对提取得到的关键点进行了建模,得到了叶片的型面,将型面进行合并得到了搅龙叶片的曲面实体,最后对实体进行走刀轨迹仿真,得到了搅龙叶片的机械加工精度,并将模糊多准则算法和非模糊多准则算法控制下的机械加工精度进行了对比。对比结果表明:模糊多准则算法可以有效地提高收割机搅龙叶片的机械加工精度。

模糊多准则;搅龙叶片;曲面零件;加工精度;走刀轨迹;收割机

0 引言

机械制造过程中,尤其是机械制造过程的转变中,存在很多需要决策优化的问题;但机械制造过程由于复杂零件加工的不确定性和相关性,加上决策者经验的有限性,使得机械加工制造过程中存在关联的多准则决策问题。模糊多准则决策,是一个重要的专家系统,可以根据加工经验和逻辑推理,从而使机械加工决策更加的科学和合理。收割机搅龙属于复杂的螺旋形状零部件,其加工难度较高,且加工可参考的经验数据也较少;而采用模糊多准则算法可以有效地解决这个问题,实现加工控制点的优化,对于提高搅龙叶片的加工精度具有重要的意义。

1 收割机搅龙结构和模糊多准则算法

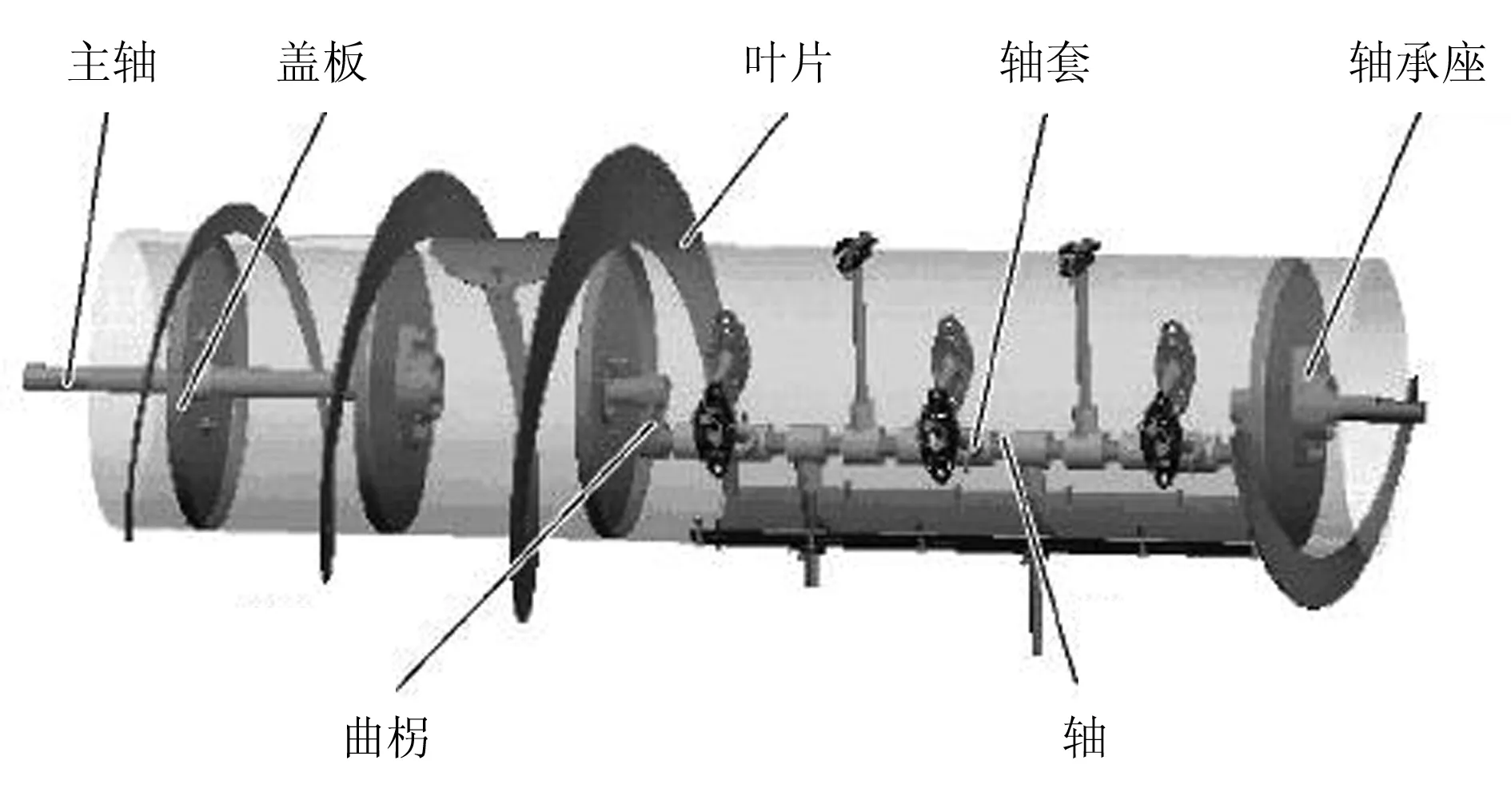

搅龙是联合收割机输送粮食的主要部件,搅龙的机械加工精度会直接影响收割机的收割和送粮的性能,其结构主要是由搅龙筒、搅龙轴和搅龙叶片构成,如图1所示。搅龙筒在搅龙轴的带动下进行转动,粮食沿着搅龙做螺旋运动,因此搅龙叶片的好坏将会影响到收割谷物运输的速度和流畅性。搅龙的工作原理如图2所示。

图1 喂入搅龙的结构示意图Fig.1 Schematic diagram of the structure of feeding into Dragon

图2 喂入搅龙的工作原理Fig.2 The working principle of feeding into Dragon

图2中,左侧部分为输运禾结构,其作用是将收割的农作物输送到割台的右侧;右边部分为伸缩齿机构,通过曲拐臂固定在中心轴上,使滚筒中心存在偏心,更加利于收割农作物的输送。

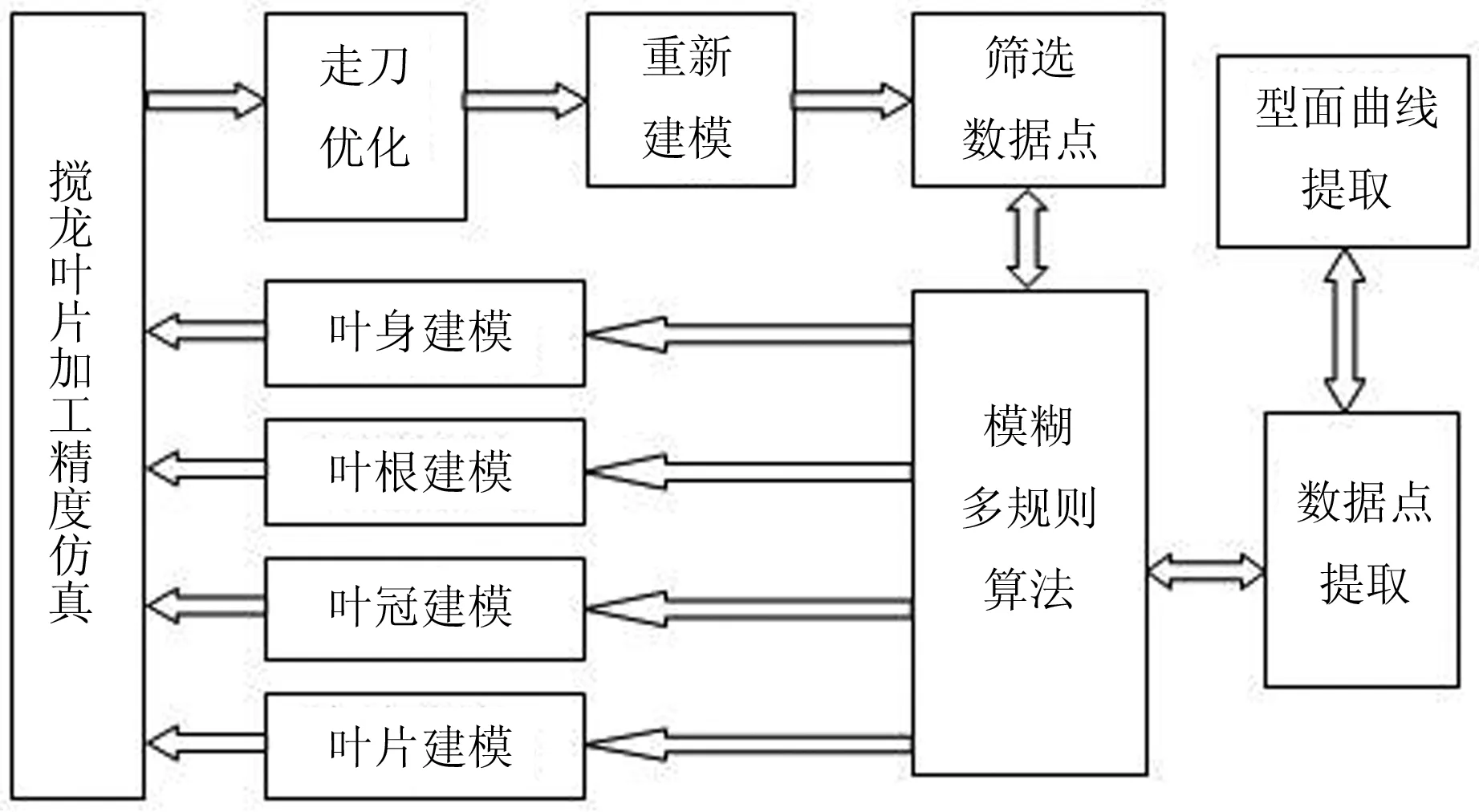

图3表示基于模糊多规则算法的搅龙叶片加工仿真的流程。首先,导入搅龙叶片模型,然后对型面曲线和数据点进行提取,采用的工具是CAD软件,并将原点和型面曲线的原点重合。将提取的数据点通过模糊多规则进行筛选后,导入到PRO/E软件中进行加工件的建模,建立步骤从曲线到曲面然后到曲面体,并分别建立叶身、叶根和叶冠模型,最后对模型进行组合便可以得到叶片的总体模型。通过走刀轨迹的仿真可以得到搅龙叶片的加工精度,从而对走刀进行优化设计,并重新建模,以提高收割机搅龙叶片的加工精度。

图3 模糊多规则搅龙叶片加工仿真流程图Fig.3 Simulation flow chart of fuzzy multi rule

2 基于模糊多准则算法的搅龙叶片加工

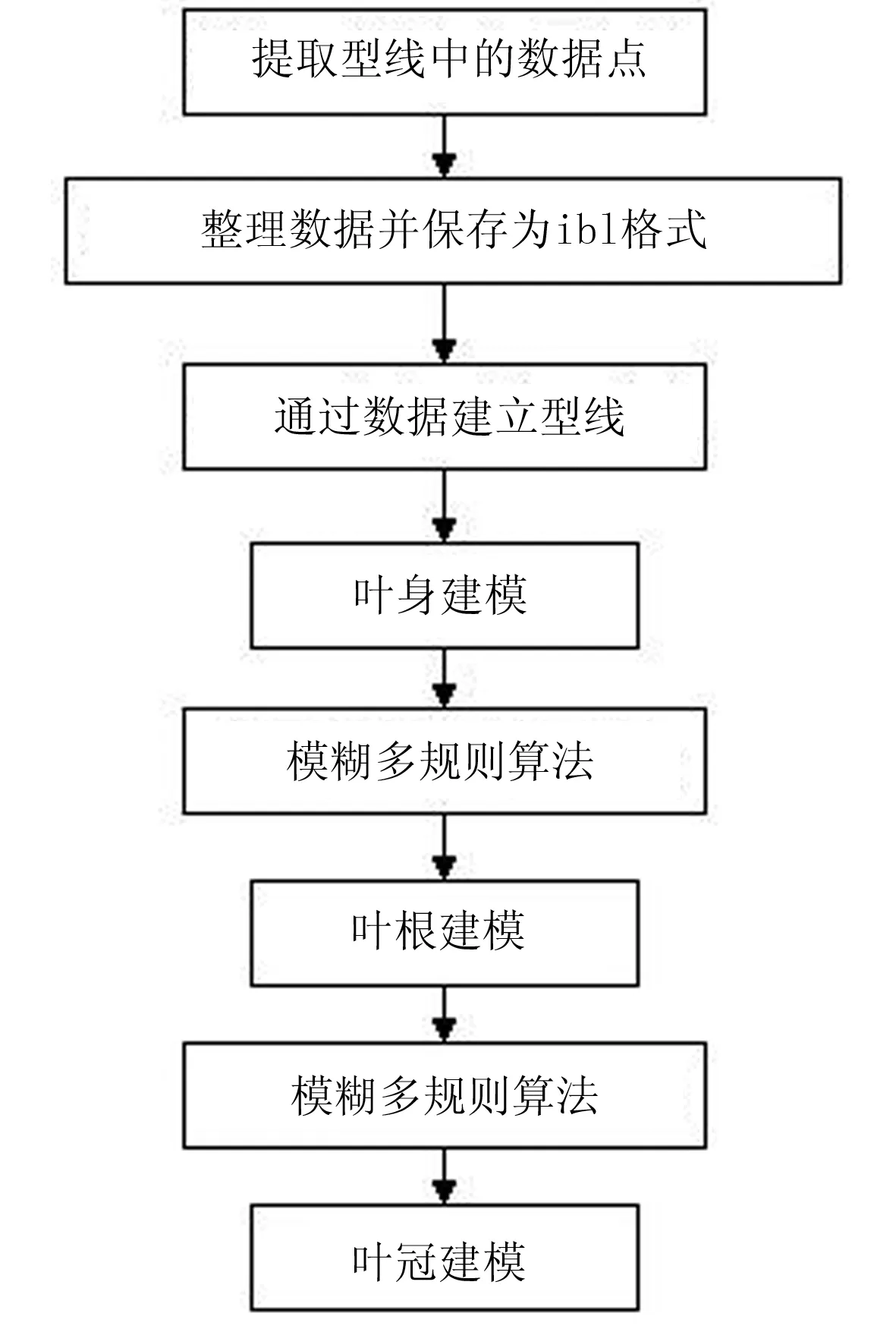

收割机搅龙叶片可以分块加工,最后焊合,叶片的建模主要分为3个部分,包括叶身、叶根和叶冠的建模。其中,叶身的建模最为复杂,叶身建模完成后,可以以叶身为基准,利用模糊多准则算法对叶根和叶冠进行建模,从而提高叶片的加工质量。在进行叶片加工时,首先需要提取型线中的数据点,并对数据点进行保存,其流程如图4所示。

图4 基于模糊多准则算法的叶片加工流程Fig.4 The blade machining process based on fuzzy multi-criteria algorithm

图4中,叶身、叶根和叶冠均可不同程度地采用模糊多规则算法,Mamdani推理方法是一种在模糊控制中普遍使用的方法,因此本文使用Mamdani推理方法。

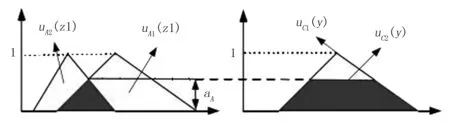

2.1 一维单准则模糊推理

假定模糊控制规则为Gu:假设z1为A1,则y为C1,对于给定的A2,A2∈P(z1),已知A1→C1的模糊蕴含关系为Gu,则可以推出C2为

C2=A2∘Gu

(1)

C2中的每个元素y对C2的隶属度为

(2)

图5 单准则模糊推理Fig.5 The single criteria fuzzy reasoning

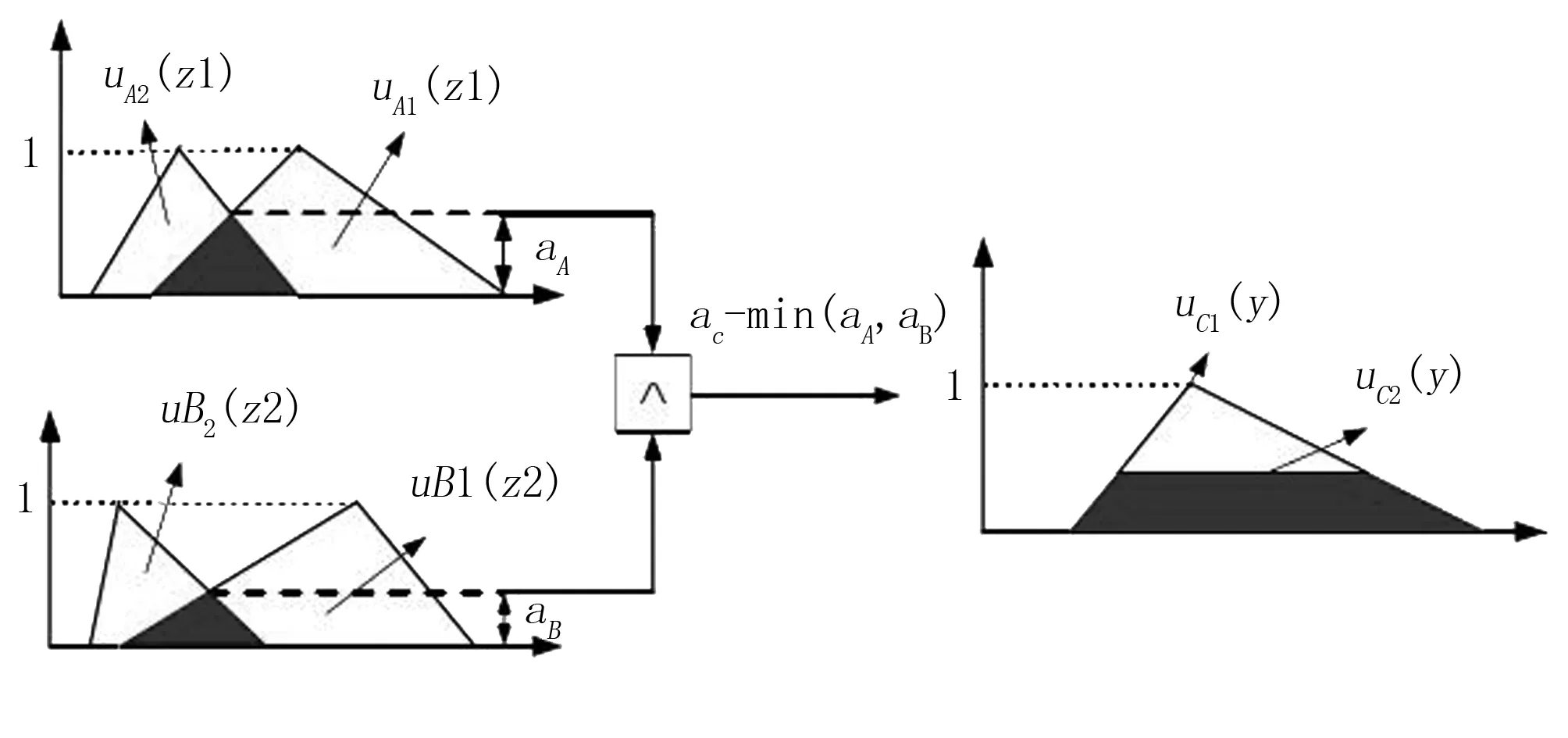

2.2 多输入多准则模糊推理

如果规则Gu1的输出为uC21,规则Gu2的输出为uC22,规则Guh的输出为uC2h,则C2中的每个元素y的隶属度函数uC2(y)为

uC2(y)=uC21(y)∨uC22(y)…∨…uC2h(y)

(3)

输出的隶属函数是各模糊规则输出隶属函数的取大运算的结果,其推理过程如图6所示。

图6 多准则模糊推理Fig.6 The multi criteria fuzzy reasoning

模糊控制是以模糊集合论、模糊语言变量及模糊推理为基础的计算机智能控制,利用单片机或者微机来完成的,通过程序编程可以实现模糊控制功能。

3 搅龙叶片加工建模和仿真模拟

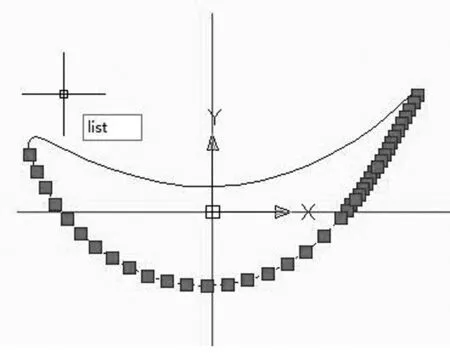

为了建立收割机搅龙的加工模型,本研究使用了CAD和PRO/E软件,首先是型面数据点的提取,因为搅龙叶片一般不是单一的样条曲线,理论上将直线和圆弧的数据点提取的足够多,便可以采用多样条曲线来代替直线和圆弧。数据点提取工作的第1步是将型线的坐标原点移动到同AUTO CAD世界坐标系重合,如图7所示。由于型面线和CAD的原点重合,因此将数据导入到PRO/E后,其原点和世界坐标依然吻合,从而可以不移动曲线的情况下,产生直接的混合曲面。

图7 叶片型面数据点Fig.7 The data points of blade surface

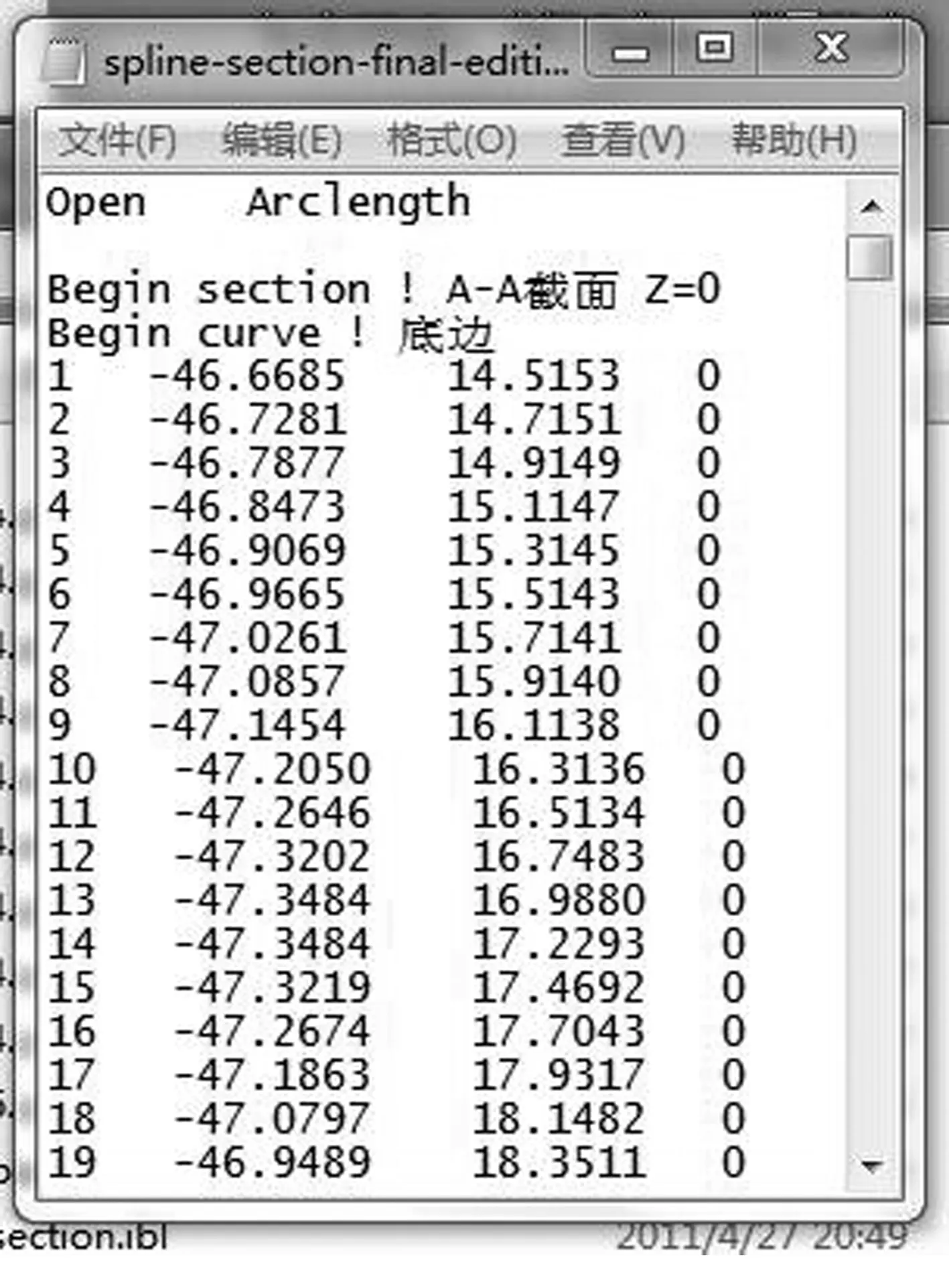

将目标型面曲线选中后,在CAD底部的命令栏输入“list”命令,然后按回车键后,可以显示如图8所示的数据点,数据点以文本框的形式列成,每个控制点的坐标都非常详细。

图8 搅龙叶片加工控制点坐标Fig.8 The control point coordinates of the stirred dragon blade

由于控制点的数目较多,因此可以采用模糊多准则对坐标点进行删选,然后使用混合边界命令,依次选择型面上的型线,从而完成叶片叶身的建模,如图9所示。然后,利用模糊多准则完成叶身边界的混合,对两个端面进行填充,填充过程可以依次选择编辑的填充命令,然后选择叶片的一个端面,点击完成便可。

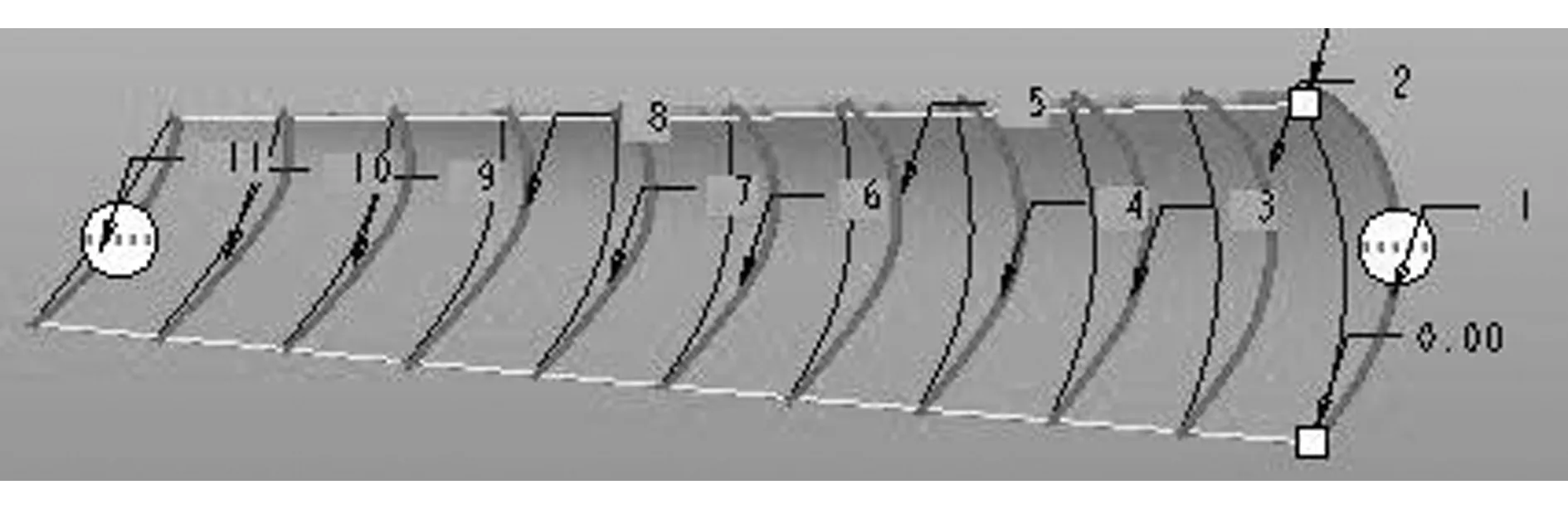

图9 混合曲面型线选择Fig.9 The line selection of mixed surface

填充完叶身两端面后,需要将叶身的背面和内表面进行合并,合并过程可选择编辑的合并命令把叶身的内面和背面以及叶身两端面4个曲面合并成一个,合并后的效果如图10所示。

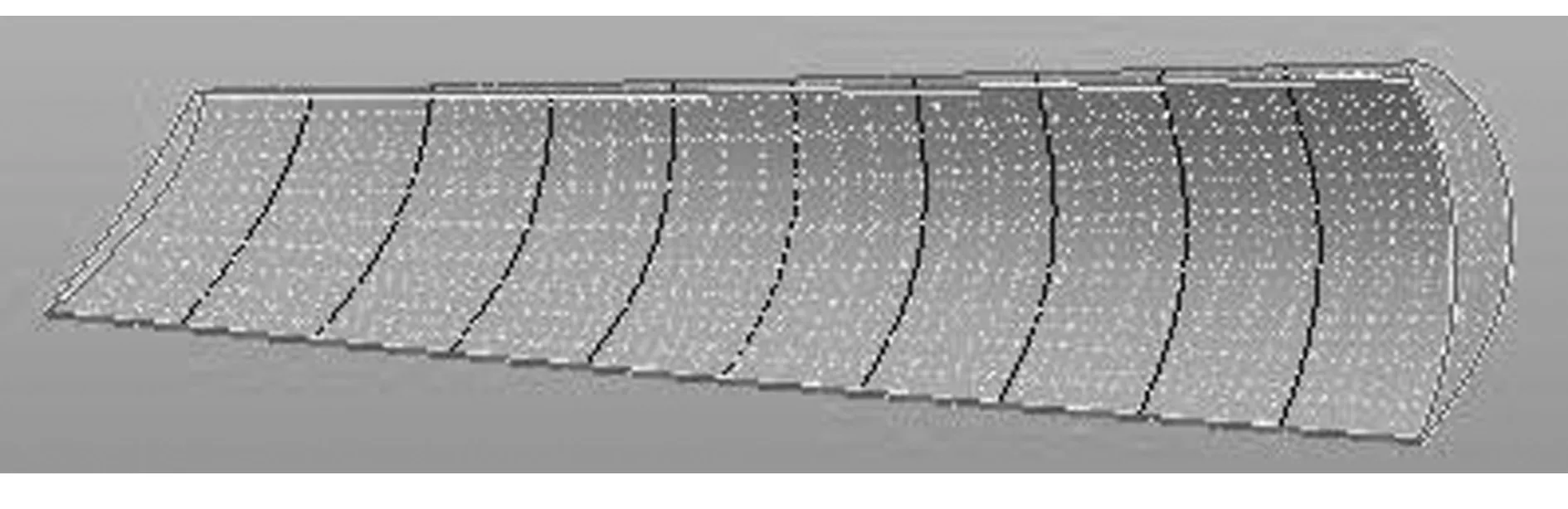

图10 合并后的曲面效果Fig.10 The effect of combined surface

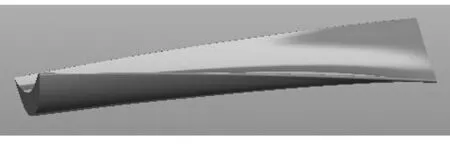

将曲面进行合并后,得到曲面实体,利用PRO/E的编辑实体化命令,可将完成后的曲面实体进行显示,实体化后的叶身效果如图11所示。

图11 叶身效果图Fig.11 The effect of leaf body

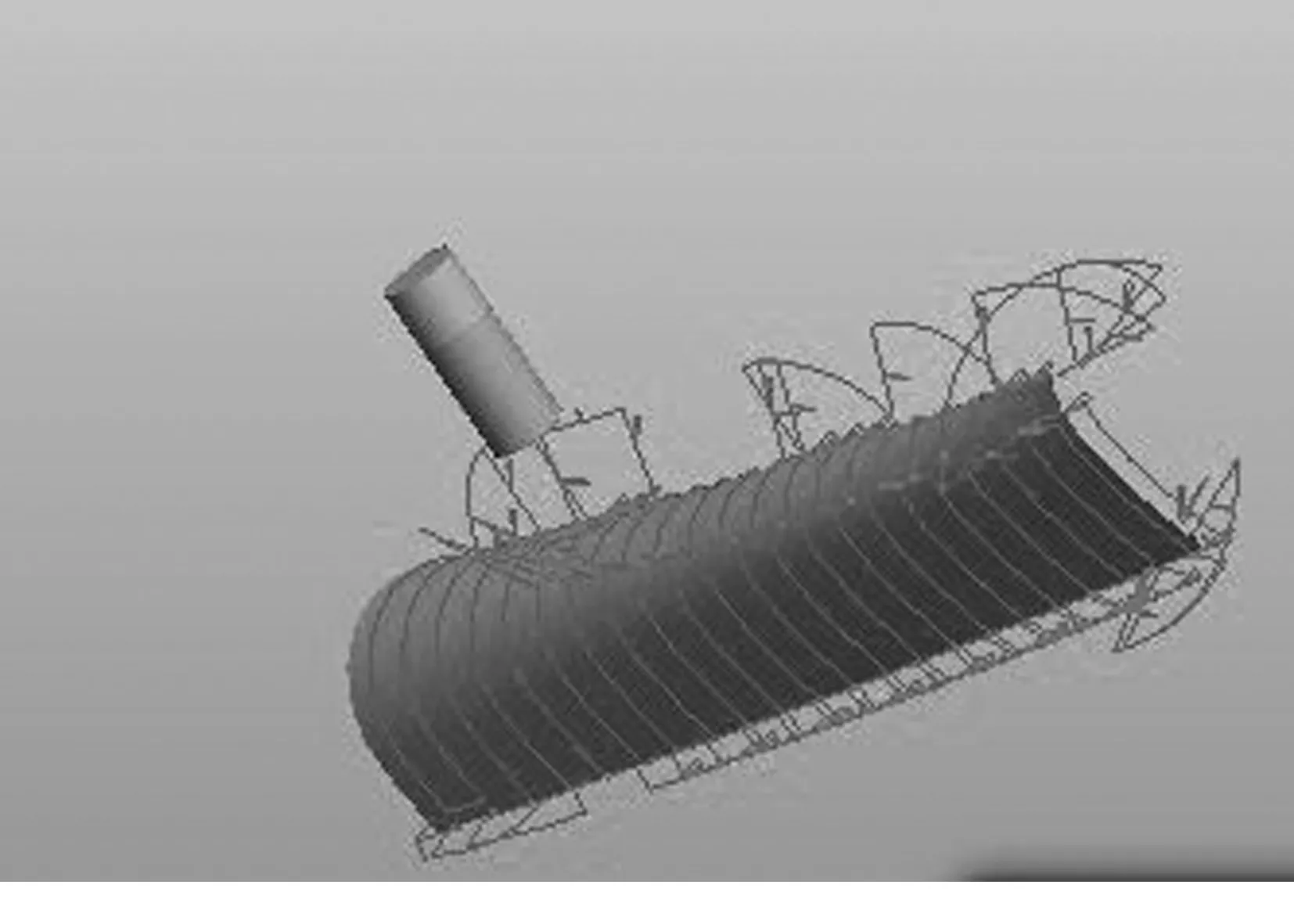

完成以上设置之后,便可以在PRO/E软件中进行走刀轨迹的演示。如果走刀的路线有问题时,可以通过NC设置的定义切削一项来改变走刀的路径和方式,搅龙叶片的加工步长较小,走刀的轨迹密集,其仿真结果如图12所示。

以叶身的两个端面为基础,也可以生成叶根和叶冠的数据点,并利用模糊多规则对数据点进行筛选,得到合并后的曲面后,便可以对走刀轨迹进行仿真,并分析加工精度。

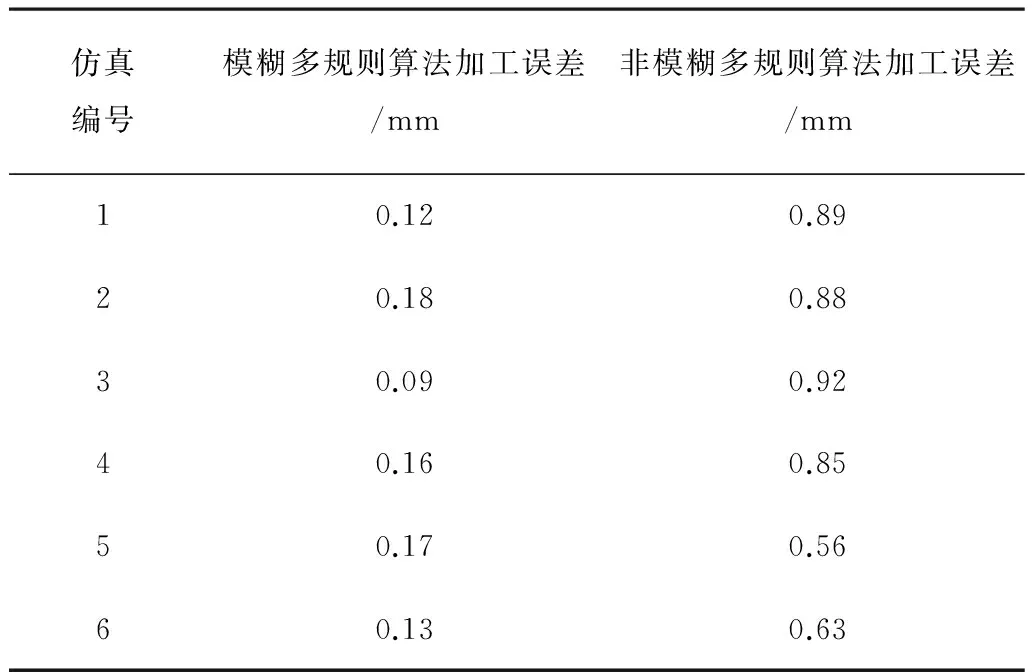

表1表示采用仿真模拟的方式对搅龙叶片走刀轨迹进行多次模拟后,通过对加工误差的统计,得到的模糊多规则算法和非模糊多规则算法的加工精度对比。由表1可以看出:使用模糊多规则算法可以明显地改善收割机搅龙叶片的加工精度,对于搅龙叶片的精加工研究具有重要的借鉴意义。

图12 搅龙叶片叶身走刀轨迹仿真Fig.12 The tool path simulation of the blade表1 加工精度对比实验表Table 1 The comparison experiment of machining accuracy

仿真编号模糊多规则算法加工误差/mm非模糊多规则算法加工误差/mm10.120.8920.180.8830.090.9240.160.8550.170.5660.130.63

4 结论

基于CAD和PRO/E软件,对收割机搅龙叶片的加工过程进行了仿真优化,利用CAD软件提取了搅龙叶片型面的关键点,并利用模糊多准则算法对关键控制点进行了筛选,实现了叶片的机械加工决策和优化由经验型向理论指导型的转变。在PRO/E软件中建立了叶片的型面模型,并将型面合并得到了搅龙叶片的曲面实体,最后对实体进行走刀轨迹仿真。由模糊多准则算法和非模糊多准则算法控制下的机械加工精度对比发现:模糊多准则算法可以有效地提高收割机搅龙叶片的机械加工精度,对于实现搅龙叶片的精密加工具有重要的现实意义。

[1] 彭安华,肖兴明.基于多粒度语言的动态联盟合作伙伴群决策[J].中国机械工程,2012,23(2):185-190.

[2] 彭安华,王智明.基于模糊层次分析法的维修方式群体决策模型[J].机械强度,2012,34(3):403-409.

[3] 石福丽,许永平,杨峰.考虑专家偏好关联的群决策方法及其应用[J].控制与决策,2013,28(3): 391-395.

[4] 詹沙磊,刘南.基于模糊目标规划的应急物流多目标随机规划模型[J].中国机械工程,2011,22 (23):2858-2862.

[5] 周良墉.星光至尊4LL-2.0D型全喂入履带收割机[J].现代农机,2011(6):41.

[6] 张敏,吴崇友,卢晏,等.油菜分段收获脱粒分离功率消耗试验研究[J].中国农业大学学报,2010,15 (4):120-123.

[7] 吴崇友,丁为民,张敏,等.油菜分段收获脱粒清选试验[J].农业机械学报,2010,41(8):72-76.

[8] 李耀明,李洪昌,徐立章.短纹杆-板齿与钉齿脱粒滚筒的脱粒对比试验研究[J].农业工程学报, 2008,24(3):139-142.

[9] 王显仁,李耀明.脱粒原理与脱粒过程的研究现状与趋势[J].农机化研究,2010,32(1):218-221.

[10] 刘德军,赵秀荣,高连兴,等.不同收获方式含水率对油菜收获物流损失的影响[J].农业工程学报, 2011,27(10):339-342.

[11] 宗望远,廖庆喜,陈立,等.完熟期油菜果荚不同脱粒方式的脱粒效果[J].农业工程学报,2012,28(9): 29-34.

[12] 郝金魁,高清海,信占莹.联合收获机工作部件控制系统设计[J].中国农机化,2011(1):104-106.

[13] 姬江涛,王荣先,符丽君.联合收获机喂入量灰色预测模糊PID控制[J].农业机械学报,2008,39(3):63 -66.

[14] 李耀明,周金枝,徐立章,等.纵轴流脱粒分离装置功耗分析与试验[J].农业机械学报,2011,42(6):93- 97.

[15] 李媛媛,孙曙光,林爱琴.凹板间隙对谷物联合收割机作业性能影响的试验研究[J].装备制造技术,2009(3):22-23.

[16] 卢文涛,刘宝,张东兴.谷物联合收获机喂入量建模与试验[J].农业机械学报,2011(11):82-85.

[17] 张敏,吴崇友,卢晏,等.油菜分段收获脱粒分离功率消耗试验研究[J].中国农业大学学报,2010,15 (4):120-123.

[18] 吴崇友,丁为民,张敏,等.油菜分段收获脱粒清选试验[J].农业机械学报,2010,41(8):72-76.

[19] 李耀明,李洪昌,徐立章.短纹杆-板齿与钉齿脱粒滚筒的脱粒对比试验研究[J].农业工程学报, 2008,24(3):139-142.

[20] 彭安华,肖兴明.区间数多属性决策中属性值规范化方法[J].机械设计与研究,2011,27(6):5-8.

[21] 卫贵武.对方案有偏好的区间直觉模糊多属性决策方法[J].系统工程与电子技术,2009,31(1): 116-121.

[22] 徐泽水.直觉模糊偏好信息下的多属性决策途径[J].系统工程理论与实践,2007(11):62-71.

[23] 万树平.直觉模糊多属性决策方法综述[J].控制与决策,2010,25(11):1601-1606.

[24] 王坚强.模糊多准则决策研究方法综述[J].控制与决策,2008,23(6):601-606.

[25] 刘思峰,谢乃明.基于相似性和接近度视角的新型灰色关联分析模型[J].系统工程理论与实践,2010,30(5):881-887.

[26] 王靖程,诸文智,张彦斌.基于面积的改进灰关联度算法[J].系统工程与电子技术,2010,32(4):777- 779.

[27] 罗赟骞,夏靖波,陈天平.基于云模型和熵权的网络性能综合评估模型[J].重庆邮电大学学报,2009, 21(6):771-775.

[28] 彭安华,张剑锋.FDM工艺参数对制件精度影响的实验研究[J].淮海工学院学报:自然科学版, 2008,17(1):21-24.

[29] 徐巍,凌芳.熔融沉积快速成型工艺的精度分析及对策[J].实验室研究与探索,2009,28(6):27-29.

Study on Mechanical Processing of the Harvester Blade Based on Fuzzy Multi-criteria Algorithm

Wu Guoli1, Xing Yuqing2

(1.Institute of Technology, Xianning Vocational Technical College, Xianning 437100,China; 2.College of Sciences, Henan Agricultural University, Zhengzhou 450002,China)

The stirred dragon blade is a complex surface mechanical parts, the mechanical processing is a complex multi element composite process.In order to improve mixing dragon blade machining accuracy of it proposed a blade machining based on CAD software and Pro/E to go tool path simulation optimization method.The method used CAD extraction stirred dragon blade surface as the key point,which in stired dragon blade surface data point extraction process.And it produced the processing a large number of control points.In order to optimize the control points,it proposed a fuzzy multi criteria algorithm to realize the blade machining decision and optimization of transformation from experience to theory guidance. In Pro/E software, key points of the extracted modeling, it obtained the blade surface, shape by merging the dragon blade curved surface solid mixing. Finally, the entity of trajectory simulation tool has been stirred the machining accuracy of the dragon blade, and it compared a fuzzy multi criteria algorithm and non fuzzy multi criteria algorithm under the control of the machining accuracy.By the comparison results, it show that fuzzy multi criteria algorithm can effectively improve the harvester blended with the machining accuracy of the dragon blade.

fuzzy multi-criteria; stirred dragon blade; curved surface parts; machining accuracy; tool path;harvester

2016-01-28

湖北省教育科学“十二五”规划课题(2014A125)

吴国利(1964-),男,湖北鄂州人,副教授,(E-mail)glwuxn@sina.com。

S225.3

A

1003-188X(2017)03-0058-05