振动式农业土壤切削挖掘技术研究现状与展望

2017-12-16王家胜王方艳张峰峰

赵 帅,王家胜,王方艳,张峰峰,李 秀

(青岛农业大学 机电工程学院,山东 青岛 266109)

振动式农业土壤切削挖掘技术研究现状与展望

赵 帅,王家胜,王方艳,张峰峰,李 秀

(青岛农业大学 机电工程学院,山东 青岛 266109)

在土壤的耕作、深松、根茎类作物挖掘等作业过程中,普遍存在着挖掘切削阻力大、耗能高的问题。为了解决这些问题,国内外相关学者采用了多种方法和途径来改善土壤机具的切削挖掘阻力,振动式土壤切削挖掘方式也是一种重要的降低阻力的途径。为此,对国内外研究者在振动式农业土壤切削挖掘领域的理论和试验研究进行了阐述,分析了振动式挖掘方式的减阻机理,分别对强迫式和自激式两种振动方式下在农业土壤中典型的应用研究进行了综述,指出了相关研究的优点和不足,并对振动挖掘技术在土壤作业领域的前景进行了展望分析。

振动式切削挖掘;农业土壤;减阻降耗;研究现状;展望

0 引言

农业机械在现代农业生产中发挥着重要的作用,但由于特殊的作业条件和恶劣的作业环境,阻力大、耗能高一直是农业机械应用过程中面临的难题。据统计,我国农机作业柴油消耗占柴油总消耗量的30%左右,油料费用占农业作业成本的40%[1]。在农田生产各作业环节中,土壤作业装备耗能所占的比例最大。农业土壤作业装备主要包括土壤耕作机具、土壤深松机具和根茎类作物挖掘收获装备等,普遍存在着牵引阻力大、耗能高、效率低的问题。为有效解决这些问题,国内外研究者采用了多种方法和途径来改善土壤机具的切削挖掘阻力。如设计合理的土壤接触部件的曲面,仿生土下生活的昆虫、鼠类、穿山甲等生物的齿爪结构及挖掘动作,以及改变土壤作业部件的结构形式(栅条犁、滚子犁、电极犁)等。除此之外,振动式土壤切削挖掘方式也是一种重要的降低阻力的途径。自20世纪中期以来,国内外学者针对振动式土壤作业机具做了大量的理论与试验研究,研究结果和实际应用表明:相比传统土壤作业方式,振动式切削挖掘能够起到降低牵引阻力及提高机械效率的作用。

本文重点对农业土壤振动式切削挖掘所取得的一些成果进行了阐述和分析,阐明了振动式挖掘方式的减阻机理,指出了振动式挖掘的影响因子间的相互作用关系。

1 土壤振动切削挖掘的类型及降阻机理

1.1 振动类型及特点

根据激振源的不同,振动式土壤切削挖掘可以分为强迫振动式和自激振动式两种类型。强迫式振动一般是由机器动力驱动耕作或挖掘部件产生某一频率和振幅的主动振动,频率和振幅一经设定将保持不变。研究表明:该类振动方式降阻效果明显,缺点是需要额外能量的输入来维持工作部件的振动,其总能耗降低效果仍存在争议。

自激式振动则在不需要动力输入的前提下利用弹性挖掘部件工作过程中外界阻力的变化激励产生振动。相比强迫式振动,自激式振动挖掘部件结构更为简单,而且在无须外加能量输入下产生振动降低耕作或挖掘阻力;但该种振动的缺点是所降低的阻力很有限,而且所适用的范围和条件也很狭窄。

1.2 振动式土壤耕作、挖掘的降阻机理

固定式土壤挖掘属于一维切削,而振动式的土壤挖掘属于二维切削,两者的不同地方在二维切削在水平运动切削的同时还有垂直方向的运动切削,两者对土壤破坏形式和作用机理上存在差异。

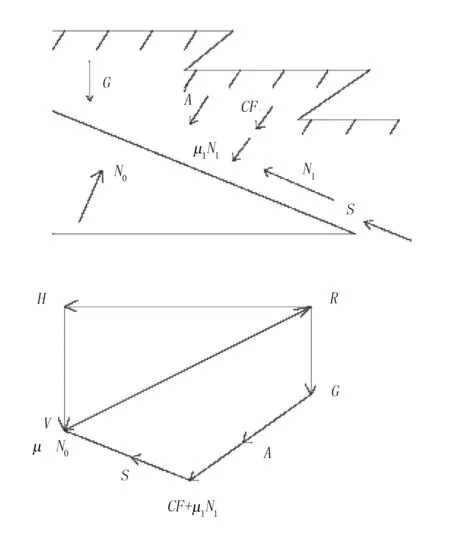

固定式挖掘时,挖掘铲对土壤的切削、破碎、提升是同时进行的,土壤在切削力的作用下,沿着剪切面周期性断裂,并被迅速提升;这时作用在土壤上的力除了剪切力、摩擦力、提升力外还有作用在挖掘铲刃口上的切削力,挖掘铲的牵引阻力由这些力的水平合力组成,其受力图如图1所示。

图1 固定式挖掘牵引阻力图

振动式挖掘的作业过程通常由切削阶段和提升阶段组成,振动产生了有利于挖掘铲切削和土壤破碎的条件。挖掘铲切削土壤时,由于在垂直方向上的加速度影响,挖掘铲上方的土壤向上加速运动,使土壤几乎可以与铲面分离开来,作用在铲面的力几乎与运动方向垂直,因此可以减少所受的牵引阻力,如图2所示。

(a) 切削阶段 (b) 提升阶段

图2 振动挖掘牵引阻力变化

Fig.2 The draught force changes in vibratory digging

2 振动式农业土壤耕作挖掘研究现状

2.1 国外研究现状

自20上世纪中期开始,国外研究者就对土壤振动挖掘方式进行了研究,在该领域做了大量的研究试验,并建立了振动挖掘时土壤受力的数学模型,阐述了振动作业减阻机理,揭示了振动式耕作挖掘的影响因素。

2.1.1 强迫振动方式的研究

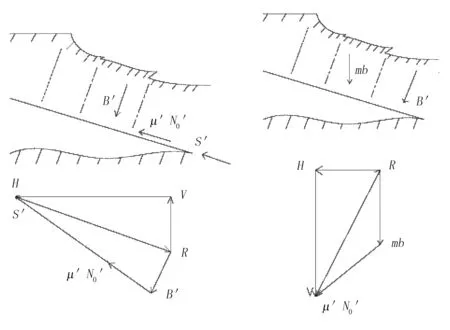

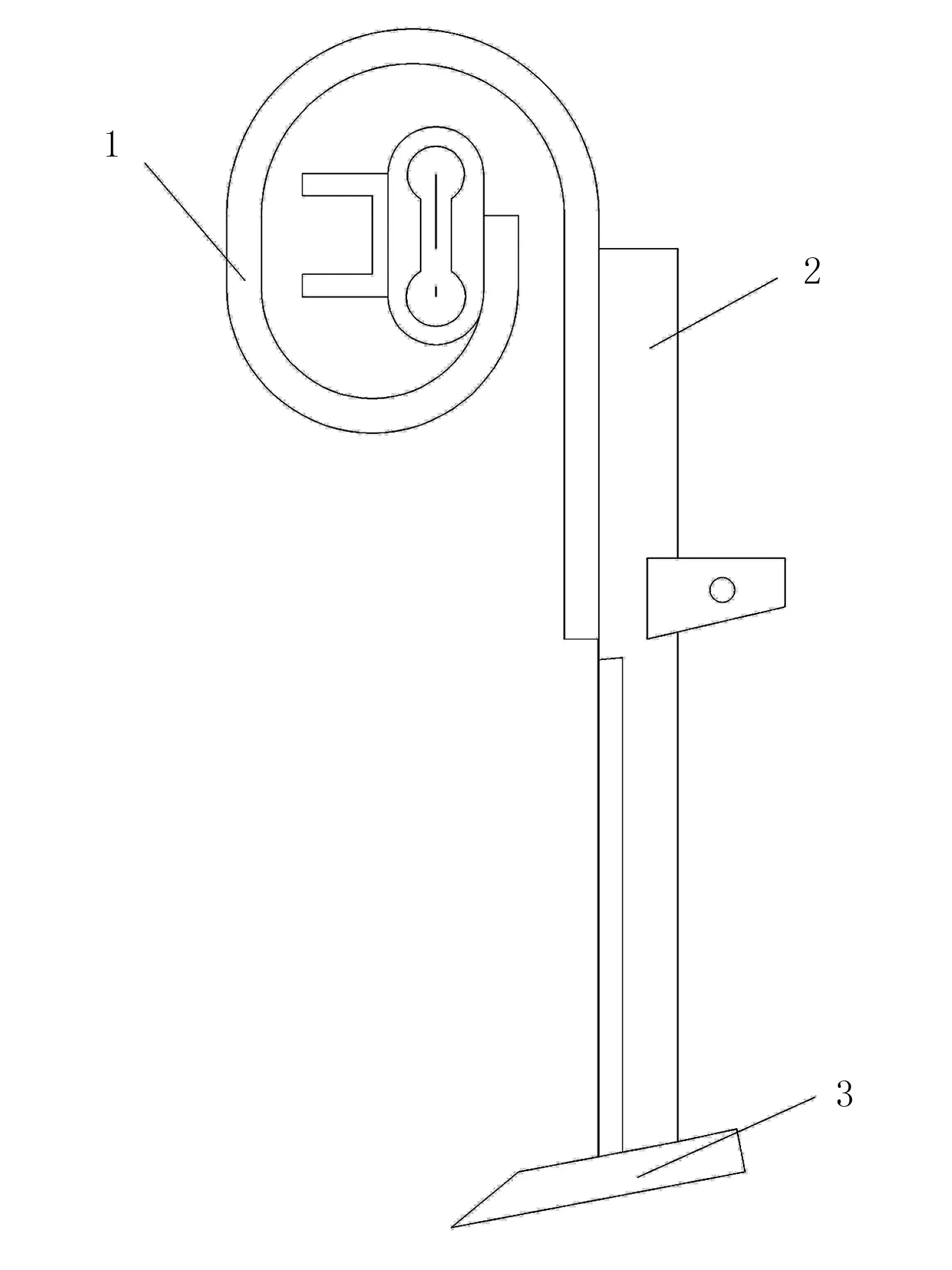

Butson[2]在室内土槽上进行振动条件下的土壤切削试验,电机动力经变速齿轮箱带动偏心轴旋转,然后通过连杆机构之间的作用让挖掘铲柄在滑动轴承上前后往复循环运动,从而实现挖掘铲对土壤振动挖掘的目地,其结构如图3所示。Butson把前进速度、振幅、振动频率作为影响因素,分别定义了速率比、牵引力比及功率比等指标,经过大量试验发现,在速率比大于1的情况下,牵引力才会减少,速率比同牵引力比成抛物线关系,速率比同功率比是近似线性关系。在像深松这样的低速、大牵引力的条件下应用振动挖掘更加有效,但牵引力的减少是要用功率消耗的增加来补偿。该试验很好地反映了振动条件下牵引力、功率的变化情况;但试验结果仅限于特定的土壤条件下,且没有考虑到振动条件下土壤湿度及土壤板结情况等的变化。

1.电动机 2.变速齿轮箱 3.主动轴 4.偏心装置

Gholamhossein Shahgoli[3]把深松机的振动角作为影响因素,用试验的方法研究其在振动耕作上的作用效果。试验选取了-22.5°、-14.5°、1.5°、8°、16°、27°这6个不同的振动角,在振动频率为4.9Hz、振幅为±60~69mm、前进速度为3km/h的情况下进行重复试验,结果表明:降低振动角度能大幅减少牵引力;在振动角为1.5°时,深松铲对土壤切削时间变短,铲后退和追赶时候阻力少,有效降低了对牵引力需求。在振动角分别为1.5°、14.5°、22.5°时,总功率的消耗是比固定式挖掘要少,且采用振动式挖掘能降低对发动机功率的要求。

Tanya Niyamapa[4]在水稻收获后的沙质土壤上进行振动挖掘试验,挖掘铲的振动由拖拉机动力输出轴带动曲柄连杆机构实现,挖掘铲采用了左右铲面的升角不同的V型翼铲。试验发现:随着工作速度的增加,固定式挖掘的牵引力一直增加,而振动挖掘的牵引力是先增加后减少。Niyamapa把牵引力减少的原因解释为在高速下施加应力时,孔隙压力增加,导致了牵引力降低。在功率方面,在前进速度相同的情况下,振动挖掘比固定铲挖掘方式消耗更多的功率。试验还发现:振动挖掘时对土壤有向上提升的作用,土壤表面裂缝多;而固定式挖掘土大都沿着铲面流走,对土壤没有提升作用。振动频率的增加不能增加升土的效果,增加振幅却能影响升土的效果。Niyamapa的试验不仅测试了振动挖掘对牵引力、功率大小的影响,还测试了对土壤的扰动程度。

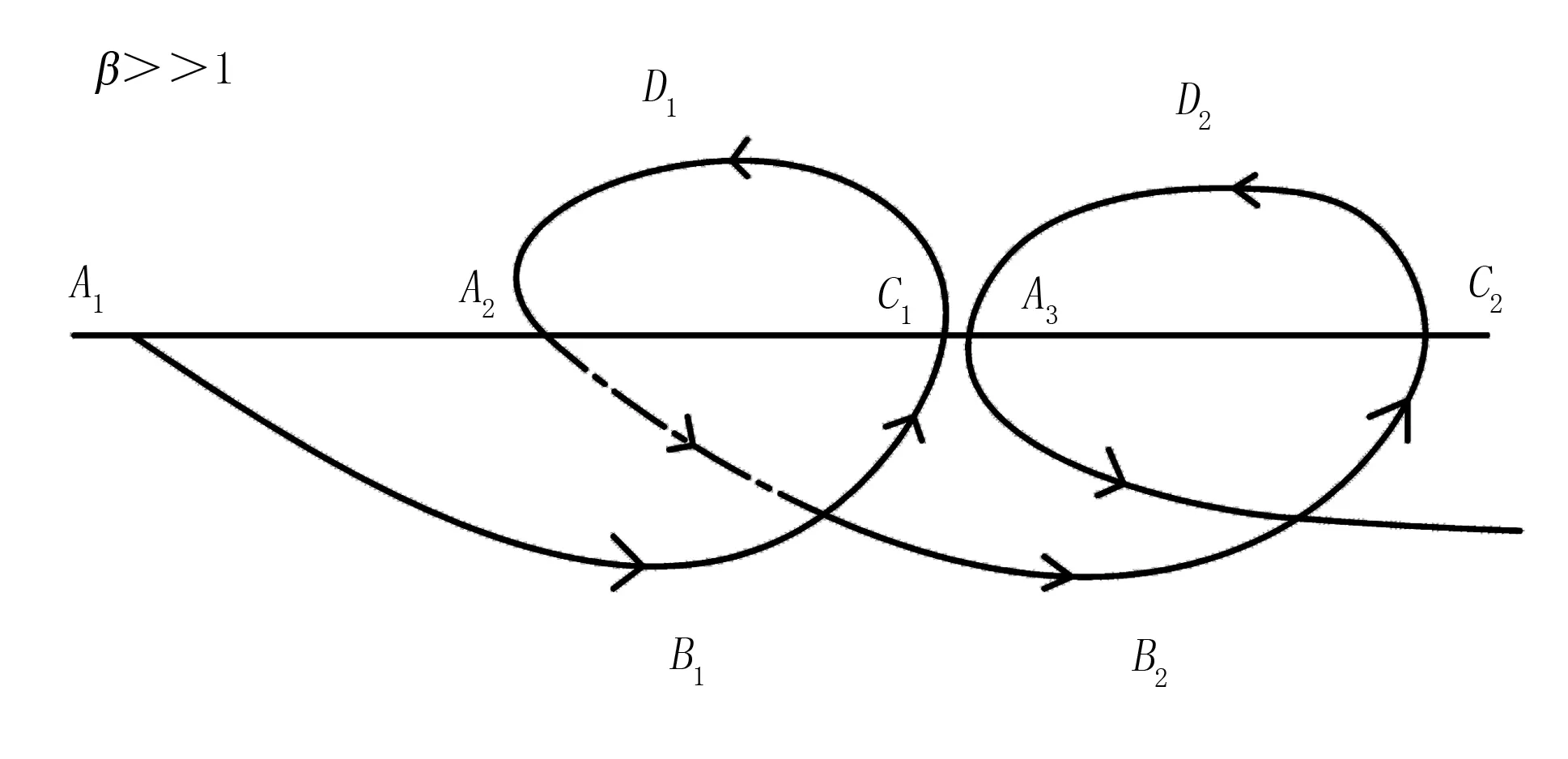

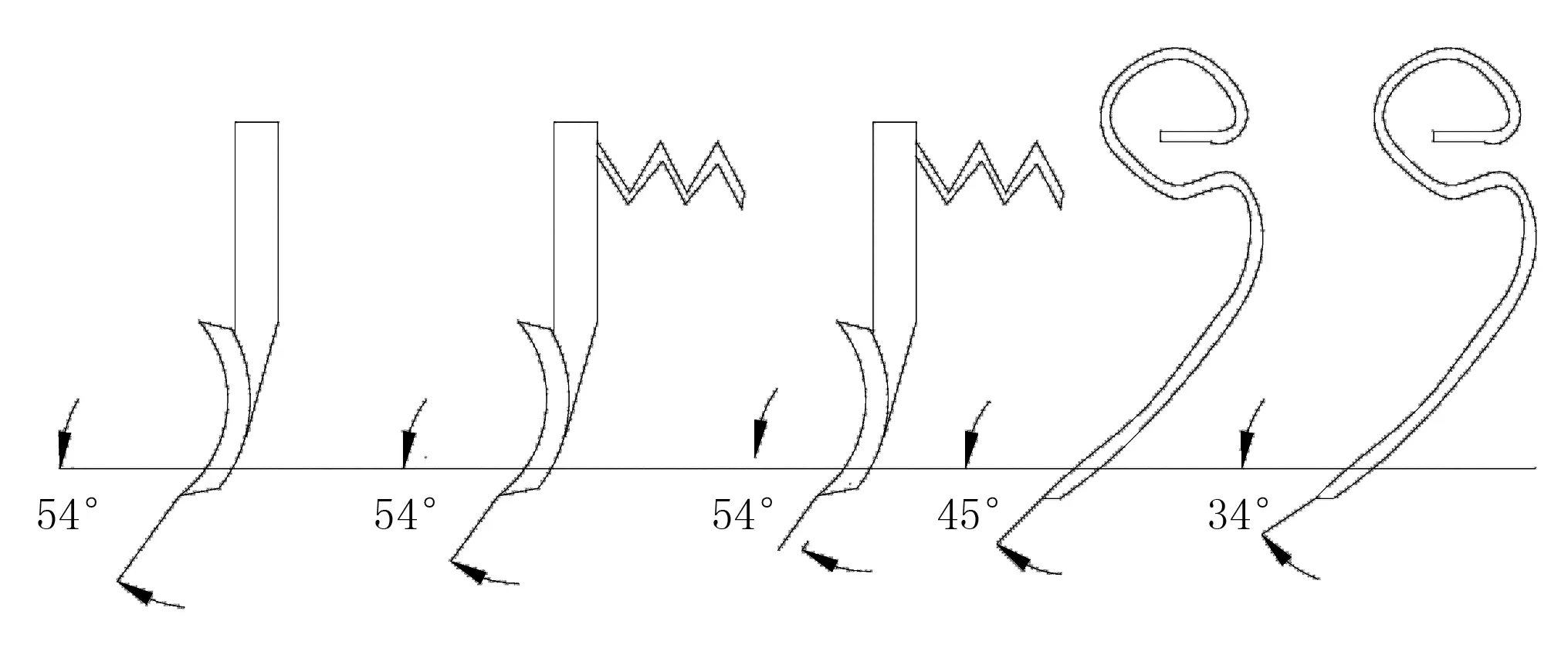

K. A. J. AL-JUBOURI[5]分析了马铃薯挖掘铲的运动模型,建立了一个新的挖掘铲圆形振动的数学模型,定义了速率比β=ωr/u。其中,ω为振动角速度,r为振幅,u为机具前进速度。假设把挖掘铲的运动分为挖掘铲后退、挖掘铲切削已经切削过的土壤及挖掘铲切削新土3个部分。只有速率比β>1时,马铃薯才能被挖掘铲挖掘、提升、向后抛送到筛选装置进行薯土分离。

如图4所示,从A2开始的虚线段为切削已经切削过的土壤阶段,从B1C1与A2B2的交点到C2点属于切削新土阶段,从C2到A3点是挖掘铲后退阶段。JUBOURI通过数学模型进行计算,把得到的理论值跟田间试验值进行对比,发现试验所获得的牵引力比和功率比都比预测的值要大,当速度比接近于0时,功率比才接近于1。在实际马铃薯收获过程中,要考虑牵引力、功率、明薯率及伤薯率等各种因素,要达到一个最优的收获条件,各种影响因素必须相互妥协才行。JUBOURI建立了一个新的振动挖掘铲—土壤系统动力学模型,并把理论值同田间试验值进行了对比。

图4 挖掘铲齿尖运动周期

T. Niyamapa[6]在室内土槽上进行了振动挖掘试验,测试振动条件下挖掘铲的受力分布情况。试验中,一个带伺服阀的液压缸实现挖掘铲的正弦曲线振动,挖掘铲的振幅在11~26mm间变化、振动频率在4.5~15.6Hz变化、前进速度为0.05~0.224m/s。试验结果表明:相比固定铲挖掘,振动挖掘时挖掘铲所受平均压力要少;随着振动频率的增加,挖掘铲在水平方向和垂直方向的受力都增加;离切削刃最近的两个点所受的压力比其他3个点的压力要大。T. Niyamapa的试验比较了挖掘铲正弦曲线振动时铲面上的受力情况,但没有说明其它振动曲线下的铲面受力。

Nidal H. Abu-Hamdeh[7]从改善农业土壤状况的前提出发,设计了具有超声波振动的耕作犁具,该机具的振动由电压控制的振荡器产生,振动频率的范围20kHz~2GHz,通过放大器转换传动到与土壤接触的金属轮上。该轮封闭的圆柱空间里充满凝胶,用来把从振荡器的振动传递到金属轮上,从而实现对土壤的超声波振动耕作。田间试验在粘质土的土壤上进行,划分了3个小区,每个小区都分别进行振动和不振动两种情况测试,然后观测不同情况下土壤水分、密度、孔隙度、圆锥指数等状况的变化。试验结果表明:在振动频率和土壤固有频率相同时,对土壤的扰动状况最好;挖掘深度在20cm内超声波振动改善土壤的效果好。在功率消耗方面,采用了超声波振动的耕作机具能减少所需牵引功率,让使用功率小、质量轻的拖拉机成为可能,这样可以降低作业机具对土壤的压实,使土壤变得更加疏松。但由于超声波振荡器也需要能量的消耗,耕作机具总功率的消耗并没有降低。该试验只在一种土壤类型上进行了测试,在不同类型土壤上超声波振动产生的松土效果还需要进一步验证。

2.1.2 自激振动方式的研究

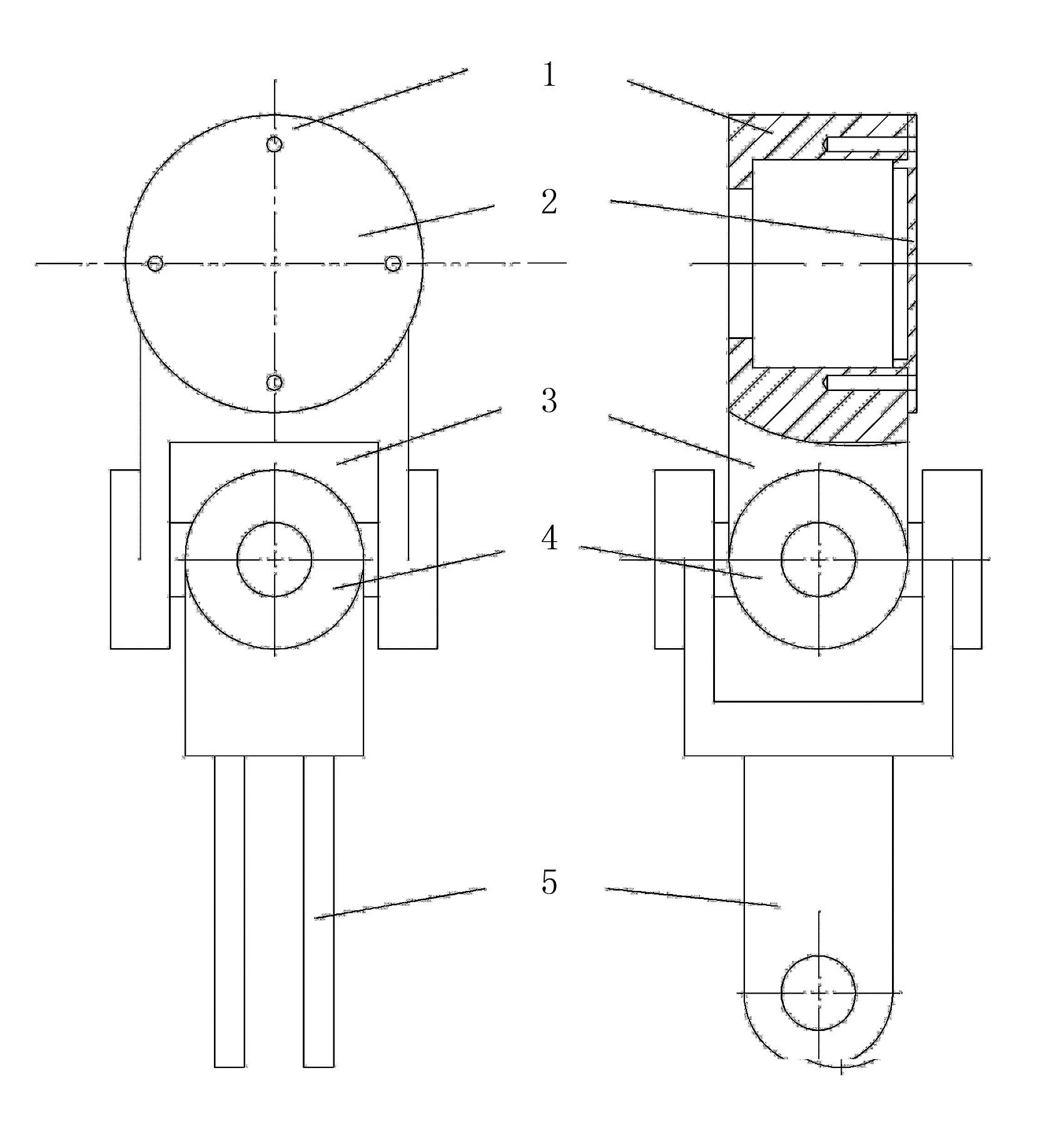

Soeharsono[8]对自激振动下的土壤耕作机具进行了分析研究,建立了一个基于振动角度的单自由度振动模型,如图5所示。模型中把挖掘铲跟土壤的摩擦用粘滞阻尼表示,挖掘铲的转动惯量用常量表示,不断变化的切削力用傅立叶级数表达,经过在MatLab软件上的模拟仿真,发现:只有在共振频率下,牵引阻力才减少,此时共振频率数值是自激频率值的两倍;在自激振动中速率比大于1时,牵引力才减少;当速率比达到4以上时,牵引力比保持在0.45左右。

R. Berntsen[9]在已耕和未耕两种粘土中测试刚性齿和柔性齿在土壤作业时所需牵引力值,铲齿类型分为5种,如图6所示。其引入了深度-速度二水平模型,试验结果表明:在未耕作的土壤中,两种柔性直齿由于齿的柔性原因减少了牵引阻力,柔性S型齿由于较小的挖掘铲前角也减少了20%~28%的牵引阻力;在已经耕作的土壤中,改变挖掘铲前角的值,牵引力数值不发生变化;在试验的所有柔性齿中,只有最柔软直齿型的牵引阻力减小,在挖掘深度最深时,牵引阻力能减少将近18%。

1.自激弹性装置 2.挖掘铲柄 3.挖掘铲

(a) 刚性齿 (b) 硬弹簧 (c) 软弹簧 (d) 柔性 (e) 柔性

柔性直齿 柔性直齿 S形齿S45 S形齿S34

图6 不同齿形结构示意图

Fig.6 Schematic view of the different tine configurations

2.2 国内研究现状

国内学者在振动挖掘方向上的研究比西方国家晚,但不论是对强迫振动方面还是自激振动方面的研究都取得了很好的成果,不少研究成果都已经应用到了实际田间作业当中。

2.2.1 强迫振动方向的研究

荆苗[10]研究设计了双排反向振动深松机,振动原理是采用了偏心机构使连杆间相互作用,实现深松铲振动。双排反向振动是由于连杆铰接位置不同来实现的。进行田间试验时,选取了耕作深度、机具前进速度、铲的宽度等因素为影响因素,当前进速度、耕深、铲宽中任一因素增加时,牵引阻力都有所增加,在同等条件下振动深松比传统深松的牵引力要减少19.5%;振动深松后土壤容重比降低,对土壤的疏松效果增强。试验只在一种土质上进行,其他类型的土质下机具牵引阻力的变化情况及土壤容重的变化情况没有涉及,应用振动深松后机具总的功率消耗的情况也没有进行田间的测试。

董向前[11]对9ST-460型草地振动式间隔松土机进行了改进设计,在原有的偏心轴连杆激振装置上加装了轴承,减少了偏心轴与杆件的摩擦;松土机还改进了松土部件,把单一的折弯平面铲改为倒梯形组合松土铲,改进后解决了土垡通过振动铲时土垡的上窜和雍土问题。田间试验发现:改进后土垡断条率和植被破坏率分别减少了1.3%和0.8%,土壤容积密度下降,含水率提高。试验主要对深松后土壤的物理性质和草场的产量进行了研究,没有考虑牵引力及功率等因素的变化情况。

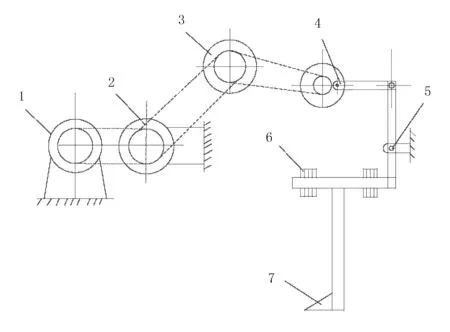

李艳龙[12]对1SZ- 460型杠杆式深松机进行了设计试验。该深松机的振动激振是由拖拉机动力输出轴带动偏心轴旋转,然后由十字轴挂接器带动连杆实现深松铲振动。十字轴挂接器机构图如图7所示。田间试验进行振动与不振动对比试验,测试牵引阻力在不同条件下的变化情况,在前进速度为2.23km/h、深松土壤的深度为30cm的测试结果表明:振动深松机可以降阻13%~18%。该试验主要是测试牵引阻力的变化,对机具功率消耗、土壤深松后的物理性质变化等情况没有进行测试。

1.轴承座 2.端盖 3.上卡爪 4.十字轴 5.下卡爪

孙彦君[13]研究设计1SZ系列振动式土壤改良机。该机振动是往复式惯性激振,在旋转轴上添加偏心质量块,依靠质量块的离心惯性实现深松铲的上下激振。该深松机的挖掘切削是通过L形铲和鼠洞铲相结合的方式,田间作业时发现对土壤的切土效果好、不易雍土,在深松作业时还能够挖出鼠洞,松土效果进一步增强。试验发现:振动式深松具有减少牵引阻力,节约能源的优势,同时还可以打破土壤的犁底层,土壤蓄水保墒能力增强,土壤中农作物所需的养分增加,地里作物产量得到提高。此试验采用的惯性激振深松机的振动幅度一般较大,对驾驶员座椅的舒适性有一定影响。

刘晓红[14]对已有的振动深松机进行了改进和设计,深松的动力源由土槽车的动力输出轴提供,通过偏心连杆机构实现挖掘铲的振动,达到振动深松目的。为了验证采用振动技术的深松作业对挖掘阻力和功耗的影响变化,在土槽上进行了试验。试验中把深松铲振动的频率、振动幅度、振动角和机具的前进速度作为影响因素,分析了振动角小于零、等于零和大于零3种情况下深松铲的速度—位移曲线变化情况和功耗情况:当振动角小于零或等于零时,深松所消耗的功率变化不明显;振动角大于零时,牵引阻力和功率消耗均有所减少。试验中还对上述列举的影响因素进行了单因素的试验研究,随着土槽车前进速度的增加,功率消耗也增加;随着振动频率和振动角度的增加,功耗都是先减少再增加的,最佳的振动频率和振动角度分别为12Hz、-10°。试验分析了振动式深松对牵引阻力和功耗的影响变化,但是对于土壤物理变化情况没有进行研究。

吴海平[15]对4S -80马铃薯振动挖掘机的牵引阻力进行测试。该挖掘机的挖掘铲和振动筛同时振动进行收获挖掘,试验把铲筛状态、作业深度及作业速度作为试验因素,测试了不同因素下牵引阻力的变化情况,结果表明采用振动方式能有效减少牵引阻力。该试验主要考虑了以上3个试验因素对牵引阻力的影响,没有考虑振幅、频率等对阻力的变化情况,对采用振动挖掘后对于马铃薯本身的伤薯率、明薯率等情况没有进行试验。

文学洙[16]以马铃薯振动挖掘机为试验平台,研究了影响挖掘机作业性能的参数。该马铃薯挖掘机采用铲筛分离式结构,挖掘铲依靠偏心轮带动连杆来实现振动挖掘。试验采用振动频率、振幅和前进速度3因素3水平试验,根据振动铲和振动筛上特定点的运动轨迹散点图求出直线回归方程的斜率;参照振动铲和振动筛上土壤的堆积厚度,找出了最佳的试验参数组合;通过对参数的调整,使得采用了振动式收获的马铃薯收净率能够达到97.3%,损伤率只有3.4%。

韩杰[17]对马铃薯挖掘机的振动部件进行了设计,确定了圆弧形的挖掘铲形状,然后对铲的宽度和长度进行了相应的计算确定,选择了不同的前进速度、振幅、频率作为试验条件。试验发现:振动挖掘能增大土壤的破碎效果,减少20%~40%的土壤负荷,生产效率明显提高。

石林榕[18]把振动减阻技术应用到马铃薯收获上,马铃薯收获机的振动挖掘由偏心轮上连接摇臂,摇臂带动摆臂绕中心线来回摆动来实现。试验中把牵引速率、入土角、振幅、振动频率作为牵引阻力的影响因素,采用3水平4因素响应面分析方法确定了各因素对牵引阻力的影响关系。通过计算机模拟仿真发现:振动频率对牵引阻力影响最大,当振动频率为13.77Hz、前进速度为0.67m/s、挖掘铲入土角为8.35°、振幅为11.93mm时,牵引阻力最小。通过田间试验验证,牵引阻力在田间试验跟仿真试验的结果数值误差在合理区间内。该研究很好地反映了影响牵引力阻力各因素间的关系;但只考虑了对牵引阻力的影响,对采用振动挖掘后,收获机的能耗等的影响没有涉及。

殷涌光[19-20]在挖掘铲斗前加装了振动铲刃,实现了上下往复运动切削,这种二维切削是在前进方向和前进方向相垂直的两个方向同时切削。试验证明:振动铲切削消耗功率比不振动时要小,功率的减少是因为垂直向上提升土时,作用在铲刃上的土的当量减少。借助于回归方程得出铲的插入速度对功率的影响最为显著,而振动频率对牵引阻力和消耗的功最为显著,振幅在6~12mm时,消耗的功率少。

席建中[21]研发了一种振动挖掘机,该机采用液压控制振动挖掘,通过控制液压缸的行程调节振动幅度,通过控制液压缸行进速度调节振动频率。为了实现低的换向冲击力、提高换向精确性,研发了H 型偏零开口液脉冲控制伺服阀,通过液脉冲变量马达反馈机构和左右滑动构件的作用带动伺服阀的阀芯左右移动,根据开启和闭合的阀口不同,实现液压缸的循环振荡。在设计中研发了新的挖掘机振动式铲斗,进行挖掘时铲齿以一定的振幅和频率对土壤进行切削。采用振动挖掘跟传统静力挖掘相比,能减少挖掘阻力、提高工作效率、节约能源。

朱建新[22]对液压振动挖掘铲的功率消耗进行了研究。试验挖掘机加装了双阀芯多路阀液压系统控制铲斗液压缸激振,液压缸的油液压力可以间接表示挖掘机振动铲所受的挖掘阻力。试验在固有频率为20Hz的土壤上进行,结果表明:随着切削速度的增加,切削时间变短带来功耗的降低;但此种情况下铲斗切削土量增加,导致挖掘阻力增大及平衡功耗和挖掘阻力的矛盾,把液压缸的流量参数定在了60L/min。试验中,振动掘削比传统静态掘削在效率上有提高,并且正弦波的振动效果比三角形波的振动效果要好。

吕宏靖[23]为了解决牛蒡在挖掘过程中的效率低和耗能高的问题,设计了牛蒡收获机。该机采用了偏心振动原理,拖拉机的动力输出轴的动力通过变速齿轮箱变速带动偏心轴的转动,然后通过传递连杆使挖掘铲实现振动。为了缩短研发周期,先用软件进行了收获机三维建模和模态分析,试验发现当挖掘铲激振频率和机具的振动频率成比例的时候,土壤产生了“流变”,从而达到降阻的目的。田间试验的结果也显示振动挖掘能给牛蒡的收获带来更高的效率和更低的牵引阻力。

杨传华[24]研究了国内外深根茎中药材收获机械,发现普遍存在牵引阻力及功耗大的问题。为此,对研发了双重振动的中药材收获机,通过两个液压马达分别带动犁刀和挖掘铲实现双重振动;犁刀在前面实现振动切土功能,挖掘铲在地下对中药材进行挖掘。在田间试验过程中,试验分为犁刀振动、挖掘铲振动、犁刀和挖掘铲同时振动3种情况进行分析,结果表明:在振动频率约为7Hz时,3种情况下牵引阻力都最小,并且双重振动下的牵引阻力数值最小,土壤碎土效果最好。

颜兵兵[25]在原有的深根中药收获机的基础上,对振动挖掘机构进行了设计和仿真,振动挖掘:通过偏心轴带动连杆实现。其中,偏心轴是由前半偏心轴和后半偏心轴组成,通过偏心轴上的不同定位孔的连接实现振动幅度的调节。同时,运用ADAMS仿真软件对在机具前进速度、振幅、输入轴转速等因素下挖掘铲的铲尖位置变化进行仿真试验,试验显示偏心距的适当增加可以增强挖掘铲对土壤的扰动程度。

2.2.2 自激振动方向的研究

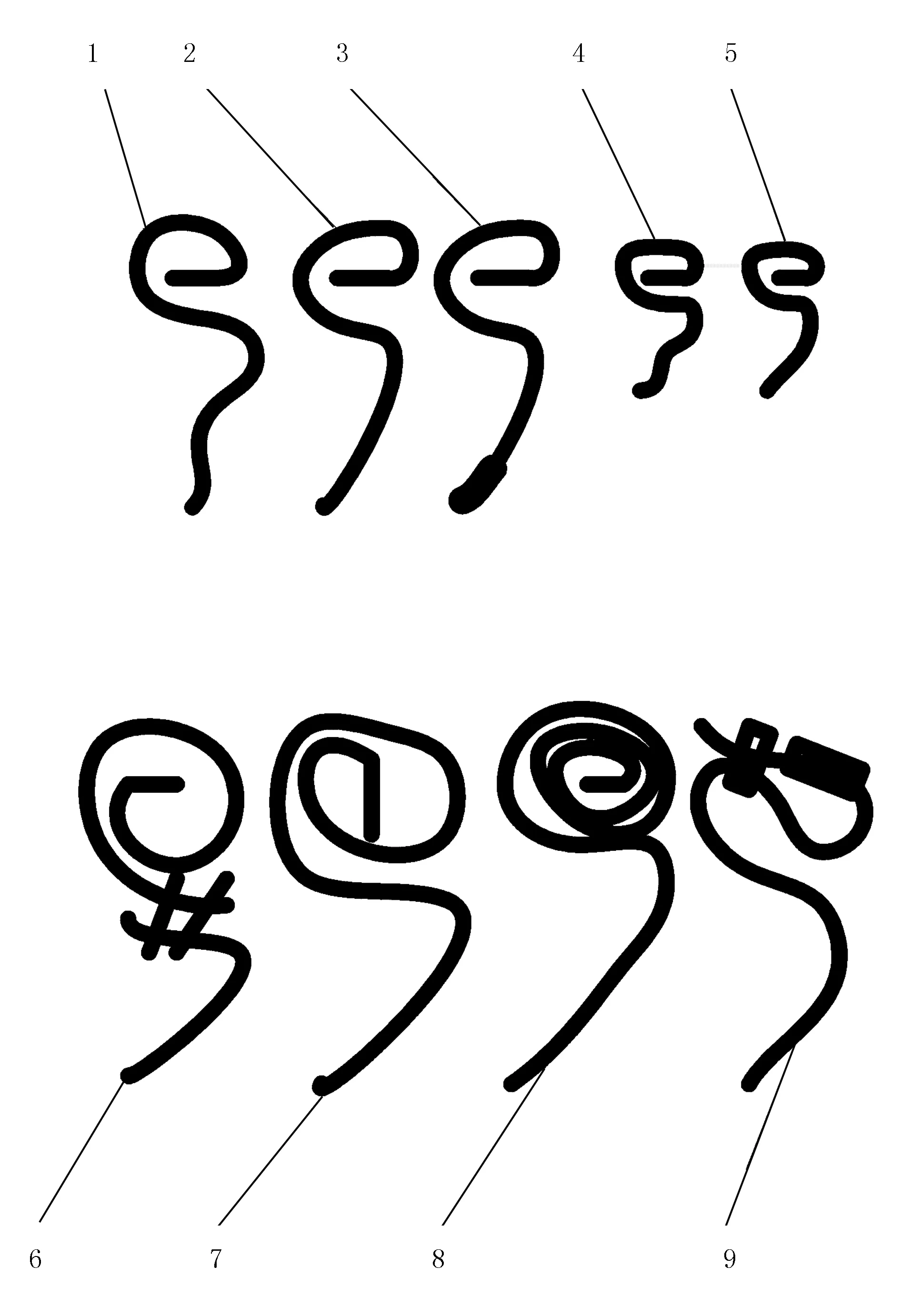

陈瑛[26]对土壤耕作机具上所用的刚性齿跟弹齿进行了比较试验,对弹性齿的振动特性在工作性能上的影响进行了研究。通过谱分析,发现弹性齿的振动主要由土壤阻力的变化引起的,弹齿的振动属于随机受迫振动;在耕作机具高速前进时,弹齿的牵引力增加值比刚性齿少,弹齿的阻力减少5%~15%,并且弹齿的碎土效果也要比刚性齿的好。文中还对不同类型的弹齿之间进行了工作性能的比较(见图8),发现FZ型弹齿由于在土壤表面上的一段弹齿与地表垂直,有利于土壤的流动,碎土效果也好,因此FZ型弹齿比FS型牵引阻力小、工作性能好;Ga和KF型弹齿适用于耕作深度浅的作业环境,由于两节弹齿的材料不同,工作部件材料耐磨可以延长弹齿寿命;多弹簧圈弹齿和可变长度弹齿在生产加工中的工艺复杂,实际应用中安装不是很方便。

1.FZ弹齿 2.FS弹齿 3.FS窄齿 4.Ga弹齿 5.KF弹齿

邱立春[27]在1SQ-127型全方位深松机的上悬挂点与拖拉机三点悬挂的上悬挂点间加了一个弹性装置,然后对自激振动的作业效果进行了研究。文中描述了自激振动的振动过程,阐述了振动减阻机理,振动部件切开土壤后,土壤受到垂直加速度的影响向上运动,几乎与工作部件前进方向垂直,因此所受牵引阻力小。试验选取了耕深、土壤阻力、牵引阻力为评价性能指标,测试发现牵引阻力平均可以减少10.81%,改进后的自激振动深松机碎土效果好、工作效率高。

王雪艳[28]对深松机的关键部件弹性元件进行了设计和测试。自激弹性元件主要由弹簧联结螺杆、弹簧连接板和弹簧等组成。深松铲在土壤中切削由于受到的挖掘阻力不同,因而铲柄在两个弹簧之间来回振动。自激振动试验在室内土槽上进行,牵引阻力作为性能评价指标,弹簧刚度系数为试验因素,选取无弹簧、弹簧1、弹簧2和弹簧3。这4种不同刚度来进行重复试验,试验结果表明:装配弹簧后比没有弹簧时牵引力要少;弹性元件在应用中容易磨损,机具寿命受到影响。试验主要对牵引力的变化情况进行测试,功耗情况的测试没有涉及。

3 存在的问题与展望

1)振动挖掘的研究多集中在强迫振动上,自激振动的研究相对较少,试验内容不深刻,应加强自激振动的研究试验,为基础理论研究提供更多支持。

2)强迫振动研究上多用机械连杆式机构实现振动,结构复杂,传输效率低,能量在传动过程中消耗多,而像液动、气动等新传动结构的研究有待加强。

3)振动挖掘研究主要用减阻降耗作为衡量标准,把机具前进速度、挖掘铲振幅、振动频率等作为影响因素,而对土壤力学特性与作业机具作用机理研究、土壤物理变化与振动挖掘机理的研究相对较少。振动挖掘试验中多产生近似正弦波形的速度-位移变化,而像矩形波、三角波形等其它波形的速度-位移变化很少有研究。

4) 现今振动挖掘的研究试验多停留在低频阶段,高频阶段的土壤挖掘阻力变化、能量消耗变化及土壤物理性质的变化很少研究。今后,应该加大高频振动的研究试验,如超声波振动下土壤挖掘阻力和耗能变化的试验研究等,通过试验优化各因素间的匹配关系,使挖掘过程中阻力、能耗等综合降低。

[1] 梁俊爽,姜革,张兆国.降低拖拉机能耗的有效措施[J].农机化研究,1999(2):84-87.

[2] Butson, M J, MacIntyre D. Vibratory soil cutting, I. Soil tank studies of draught and power requirements[J].J.agric.Engng Res,1981, 26 :409-418.

[3] Gholamhossein Shahgoli, Chris Saunders, Jacky Desbiolles, et al.The effect of oscillation angle on the performance of oscillatory tillage [J].Soil & Tillage Research,2009,104:97-105.

[4] Tanya Niyamapa, V M Salokhe. Soil disturbance and force mechanics of vibrating tillage tool [J].Journal of Terramechanics, 2000,37:151-166.

[5] K A J AL-JUBOURI,P B MCNULTY. Potato digging using orbital vibration[J].J.agric.Engng Res.,1984,29: 73-82.

[6] T Niyamapa, V M Salokhe. Force and pressure distribution under vibratory tillage tool [J]. Journal of Terramechanics, 2000, 37: 139-150.

[7] Nidal H.Abu-Hamdeh.The disturbance of topsoil using ultrasonic waves [J].Soil & Tillage Research,2004,75:87-92.

[8] Soeharsono and Radite PA Setiawan. Analytical study of self-excited vibration on single degree of freedom vibratory-tillage [J].ARPN Journal of Engineering and Applied Sciences,2010,5(6):61-66.

[9] Berntsen R, Berre B, Torp T, et al.Tine force established by a two-level and the draught requirement of rigid and flexible tines[J].Soil and Tillage Research,2006,90:230-241.

[10] 荆苗.双排反向振动深松机的设计及田间试验 [D].郑州:河南理工大学,2012.

[11] 董向前,宋建农,王继承,等.9ST-460型草地振动式间隔松土机改进设计与试验[J].农业机械学报,2011,42(4):62-65.

[12] 李艳龙,刘宝,崔涛,等.1SZ- 460 型杠杆式深松机设计与试验[J].农业机械学报,2009,40(S1):37-40.

[13] 孙彦君,尹钢吉,司振江,等.振动深松改土蓄水保墒机械的设计[J].水利水电技术,2011,42(10):110-112.

[14] 刘晓红,邱立春.振动式深松机运动特性分析及试验研究[J].农机化研究,2016,38(12):35-40.

[15] 吴海平, 侯建丽, 郝琴,等.4S -80马铃薯振动挖掘机牵引阻力的测试分析[J].山西农业大学学报:自然科学版,2009,29(4):351-354.

[16] 文学洙,廉哲满.影响振动式马铃薯挖掘机作业性能的主要参数[J] 延边大学学报:自然科学版,2007,33(3):199-202.

[17] 韩杰,吕金庆,高靖华,等.振动式挖掘部件的设计[J].农机化研究,2004(3):118-119.

[18] 石林溶,孙伟,赵武云,等.振动挖掘铲减阻数值模拟及参数优化[J].中国农业大学学报,2014,19(2):181-188.

[19] 殷涌光,李俊明,王国强.二维振动铲装的试验研究[J].农业机械学报,1994,25(2):18-23.

[20] 殷涌光,李俊明,王登峰.二维振动切削土壤的功率消耗[J].农业机械学报,1993,24(1):6-11.

[21] 席建中,韩成春,张宁. 高效节能液控振动挖掘机及振动式铲斗[J].机械设计,2012,29(11):93-96.

[22] 朱建新,胡火焰,梅勇兵.液压挖掘机铲斗振动掘削功率消耗研究[J].同济大学报:自然科学版,2008,36(10):1408-1412.

[23] 吕宏靖,邱立春.牛蒡收获机设计与试验[J].农机化研究,2015,37(12):87-96.

[24] 杨传华,葛宜元,魏天路,等.深根茎中药材双重振动挖掘机构的研究[J].农机化研究,2011,33(8):110-114.

[25] 颜冰冰,汪俊发,刘明亮.深根中药振动挖掘铲参数化设计与仿真[J].农机化研究,2010,32(2):30-32.

[26] 陈瑛,曾德超.弹齿的振动特性及其对耕作性能的影响[J].北京农业工程大学学报,1986(2):24-29.

[27] 邱立春,李宝筏.自激振动深松机减阻试验研究[J].农业工程学报,2000,16(6):72-76.

[28] 王雪艳.振动深松技术与关键部件研究[D].北京:中国农业大学,2005.

Research Status and Prospect of Agricultural Soil Vibratory-cutting Technology

Zhao Shuai, Wang Jiasheng, Wang Fangyan, Zhang Fengfeng, Li Xiu

(College of Mechanical and Electrical Engineering, Qingdao Agricultural University, Qingdao 266109, China)

In the process of soil tillage, subsoiling, root and rhizome crops digging, there are problems in the process of cutting resistance and high energy consumption. In order to solve these problems, domestic and foreign scholars used variety of methods and approaches to improve the soil tool cutting resistance, the way of soil vibratory-cutting was one of the important ways to reduce the resistance. The theory and experimental research on the domestic and foreign researchers in the field of agricultural soil vibratory-cutting technology were described in this paper, the drag reduction mechanism of vibration mode was analyzed, the typical application of forced and self-excited two vibration modes in agricultural soils was reviewed, the advantages and disadvantages of the related research were pointed out, The prospect analysis of vibratory-cutting technology in the field of soil operation prospects were carried out.

vibratory-cutting; agricultural soil; reducing resistance and reducing consumption; research status; prospect

2016-05-18

国家自然科学基金项目(51505246);山东省高等学校科技计划项目(J14LB14)

赵 帅(1987-),男,山东莱西人,硕士研究生, (E-mail )912433490@qq.com。

王家胜(1976-),男,山东沂源人,副教授,硕士生导师,(E-mail )jiasheng0813@163.com。

S233.1

A

1003-188X(2017)07-0244-08