基于PLC的番茄收获机电液调平系统设计

2017-12-16侯文芳孙承庭

侯文芳,胡 平,孙承庭

(1.苏州信息职业技术学院 电气与电子工程系,江苏 苏州 215200;2.南京工业大学 计算机科学与技术学院,南京 211800;3.连云港职业技术学院 信息工程学院,江苏 连云港 222006)

基于PLC的番茄收获机电液调平系统设计

侯文芳1,胡 平2,孙承庭3

(1.苏州信息职业技术学院 电气与电子工程系,江苏 苏州 215200;2.南京工业大学 计算机科学与技术学院,南京 211800;3.连云港职业技术学院 信息工程学院,江苏 连云港 222006)

电液调平系统是番茄收获机正常运行的核心,其优良性直接决定机器割台刀具和动力链的机械磨损率,同时对色选系统的效果也有较大影响。通过分析机器倾斜角范围,确定系统作业环境压力,设计和研究出了基于PLC的电液调平系统。采用PLC和电液控制技术,利用AMESim软件进行仿真实验,对该系统的可行性和可靠性进行了验证,结果表明:系统运行稳定,调平时间短,完全满足系统设计要求,实际应用前景比较广泛。

番茄收获机;电液调平;PLC;AMESim

0 引言

番茄栽培种植范围广,营养价值极高,在世界农业生产和贸易中占有重要地位。在我国,番茄的种植和加工早已实现机械化,但收获却依然依靠劳动力。随着外出务工人员的增多,农村劳动力人口下降,导致劳力力成本上涨,因此实现番茄的机械化收获可以缓解人工采摘导致的效率低、费用高及收获不及时等问题。电液调平系统是番茄收获机的核心,其优良性直接影响机器割台刀具和动力链的机械磨损率,同时对色选系统的效果也有较大影响。本研究在对机器倾斜角范围的分析上,设计研究了电液调平系统。该系统实际应用前景比较广泛,为番茄收获机提供了研究依据。

1 电液调平系统设计思路

作为机器的重要组成部分,调平系统常常采用机电和液压两种方式。机电调平系统需要将电机作为控制执行器件,直接将电能转化为机械能;液压调平系统则是先将电能转化为液压能,再由液压能转化成机械能,进而驱动执行器件进行车身调平操作。由于本文研究的番茄收获机配有斜坡移动系统,需要先将压力转化为机械能,故选用液压驱动系统。番茄收获机电液调平结构图如图1所示。

1.底盘 2.衡量 3、5 、8、9.液压缸 4.横梁与液压缸支撑架相接处 6.车轿 7.液压缸支撑架与车轿相接处

该电液调平系统采用车轿整体支撑的方式,车轿整体支架装有两个横梁,两横梁组成平面与底盘平行,横梁始末各配备一个液压缸,且液压缸上部与横梁相接,下端与整体支架相接。果实通过传送带在机器上传动,根据作业特点,只需要机身左右保持平衡。电液调平系统的倾斜角度由滑移角和左右摆动角决定,考虑番茄收获作业特点,设置收获机最大调平角为15°,大于15°时果实在传输带上容易发生侧滑,影响机器收获效益。另外,为了尽量减少收获期零部件磨损,延长机器的寿命,将机器最小调平角定为2°,即收获机的调平范围在2°~15°之间。

2 番茄收获机液压调平系统的设计

本文研究的番茄收获机电气控制模块采用手自结合,以自动为主、手动为辅的控制模式。自动模式可以使调平系统具有快速响应和精度高的特点,但当番茄收获机作业环境复杂或者自动模式故障时,可以采用手动模式进行调平控制,保证机器能够正常运行。本文采用三菱公司FX2N-48MT-D型号的PLC为核心控制器,该处理器具有40个I/O端子(24个输入点、16输出点),I/O点数余量适当;系统采用梯形图编程语言,简单方便,开发周期短,可以实现在线修改,现场调试容易。

电液调平系统的执行器件是机器能否高效准确实现车身调平功能的关键所在,当前工程应用中常常采用机电和液压两种执行器件。其中,机电式成本低、稳定性好,但承载能力不足,不适用于大型设备,且在驱动过程中往往需要外接220V交流电源,要求比较高;而液压式则有体积小、质量轻、驱动能力强的特点,可以用于以液压作为驱动的大型设备中。由于该收获机采用液压驱动模式,调平速度和精度无特别要求。收获机在作业过程中,可以自带发动机产生低压直流电源,若要外接220V交流电源则不宜实现,故本文研究的收获机采用液压式执行元件。液压式执行元件主要包括液压缸、液压马达等,常常需要将液压能转为机械能,驱动负载,实现负载的连续摆动,本番茄收获机执行元件为液压缸。

电液调平系统接收到PLC控制器的信号后,驱动执行器件调整机器,使其减少倾斜度,恢复水平,调平方式需要满足以下几点:①可以实现车身自动调平功能;②可以适应机器自身结构,实现车身调平要求;③可以减少调平误差,加大机器抗侧翻能力。

番茄收获机在采摘中,仅需要维持车身左右平衡,就可正常作业。根据机器整体结构特性,采用四点支撑进行调平操作,其受力分析如图2所示。

图2 四点支撑受力分析图

从受力点分析,车身调平时应遵循受力和力矩两个平衡。4个直角点A、B、C、D为机器的受力支撑点,E为中心点。设机器质量为G,AB两点之间距离为a,AD两点之间距离为b,设4个直角点受力为FA、FB、FC、FD,由物体受力平衡知

FA+FB+FC+FD=G

(1)

以B为原点,由受力平衡知

(2)

化简后可得

(3)

当车身重心位于中心时,每个支撑点受力为0.25G;当不在中心、设在F点时,F点与AB边之间距离为d,由受力平衡可知

(4)

化简后有

(5)

电液调平系统在工作过程中,由于重心点不确定,会引起各支撑点受力不均的现象,某些支撑点受力大于0.25G,容易产生“虚脚”。

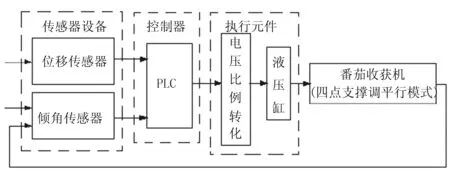

根据上文电液调平系统、执行器件、控制器及电气控制方式的选定,可以确定该系统的整体设计方案,如图3所示。

图3 电液调平系统设计方案方框图

采用手自结合作为番茄收获机调平系统控制模式,控制器PLC接收倾角传感器采集的信号数据,驱动液压执行元件调平车身。整个系统采用四点支撑模式,并设定最小调平角的控制逻辑;当机器正常作业时,传感器采集车身倾斜数据给PLC控制器,控制器将信号与最小调平角相比,驱动液压缸使机身实现水平。

3 番茄收获机电液调平系统硬软件设计

3.1 电液调平系统硬件设计

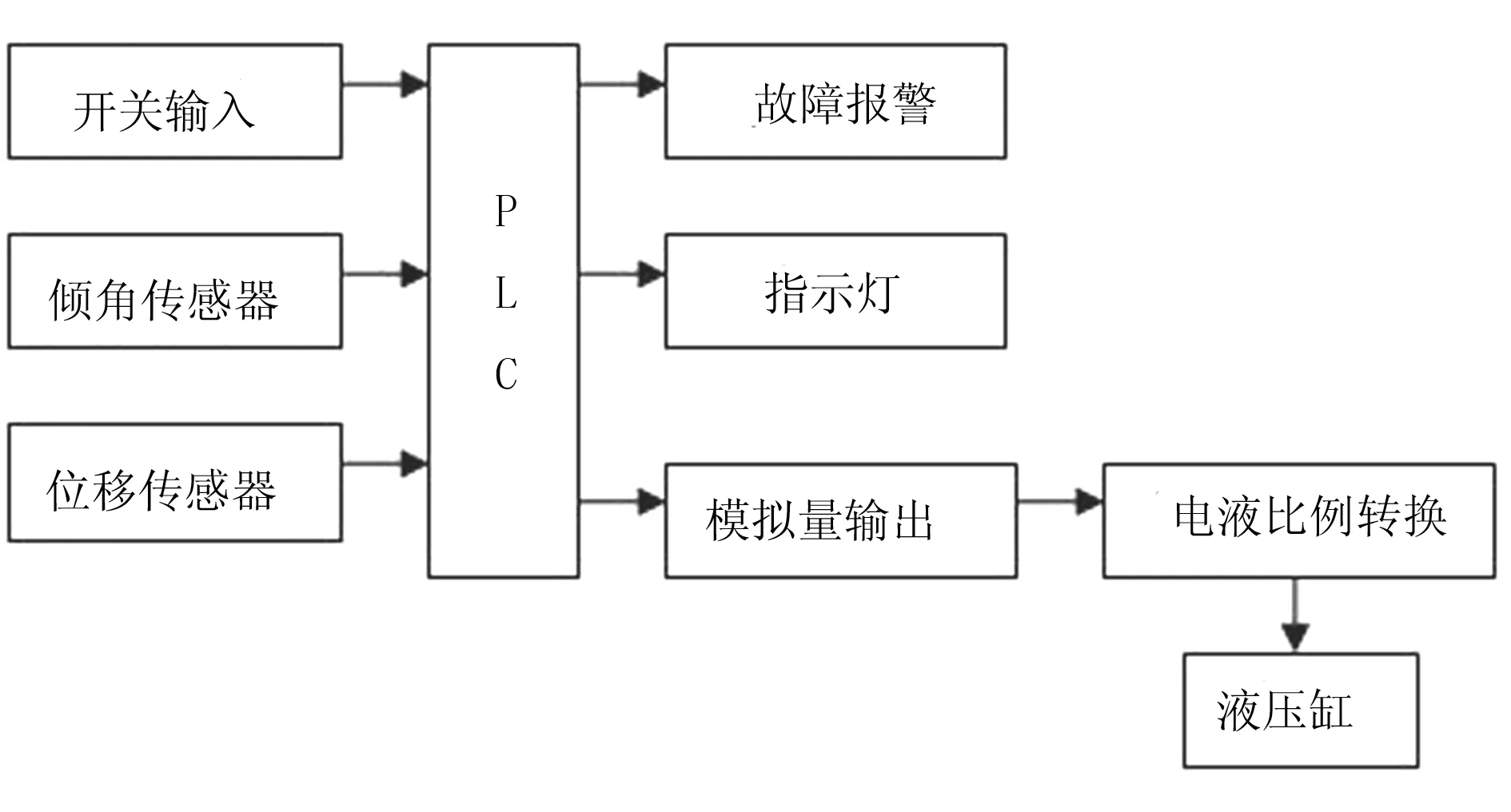

电液调平系统控制硬件主要由PLC、传感器设备、输入输出、故障报警及指示灯等部分搭建而成。电液调平系统硬件框架如图4所示。

PLC控制器只能进行数字信号的采集和发送。PLC获取信号时,开关量可以直接传给 PLC;而传感器采集的模拟信号需经过AD转化才能传给PLC;在信号输出一侧,系统发生故障时, PLC会发出故障报警,并进行相应的指示;对液压缸进行驱动时,先需要将信号转换为模拟量,然后通过电液比例转换驱动液压缸进行车身调平动作。

图4 电液调平系统硬件框架图

3.2 电液调平系统软件设计

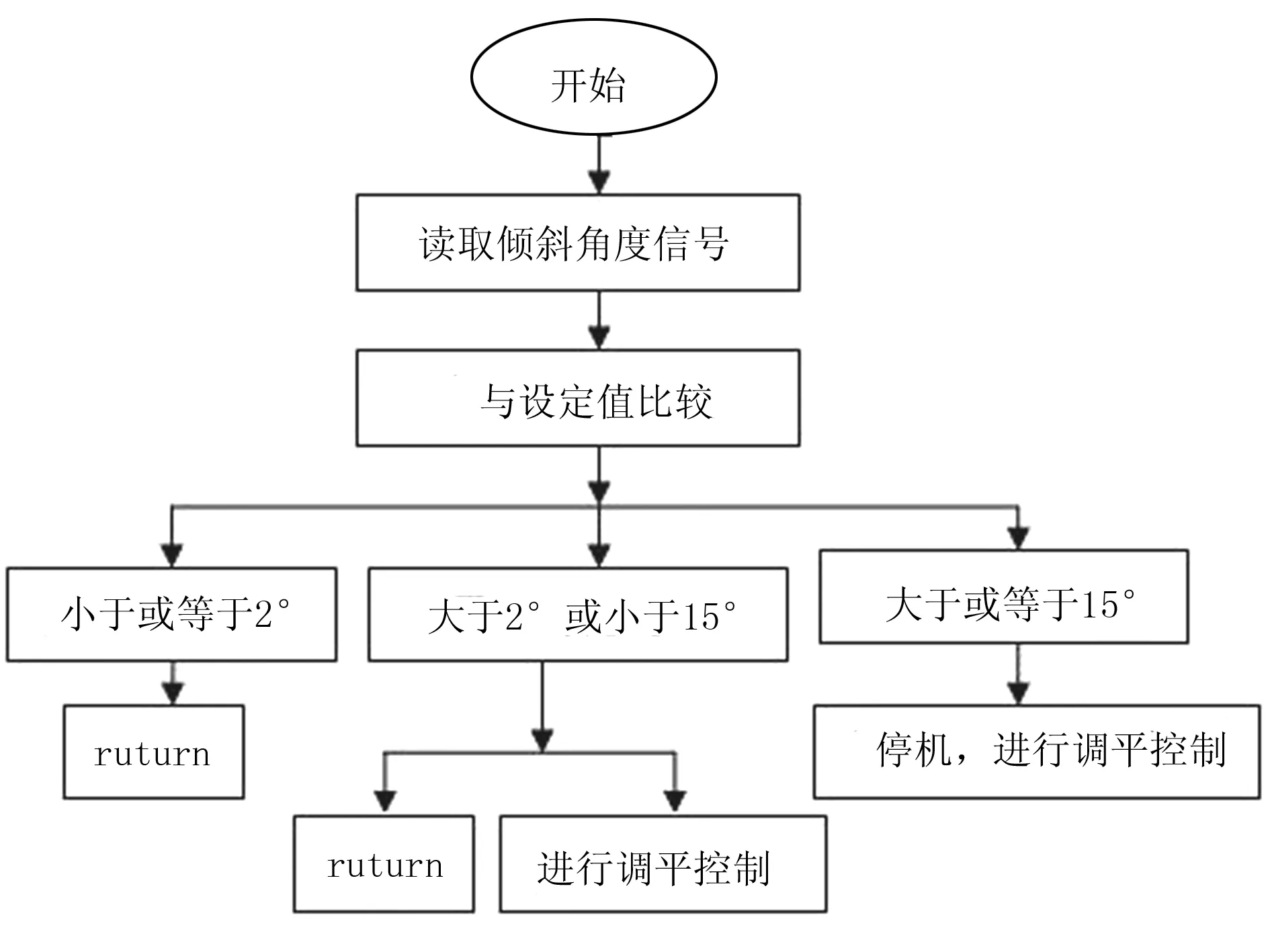

电液调平系统软件主要由信号采集和主控制两部分组成。主控制部分是可编程逻辑控制器(PLC)根据车身倾斜程度决定是否需要采取调平动作,确定要调平时驱动液压缸进行调平操作;信号采集模块则是对倾斜度、各支撑点位移数据的采集。软件流程框架图如图5所示。

图5 软件流程框架图

主控制部分的程序主要是检测判断车身倾角情况,并与设定值比较,进而决定是否驱动液压缸进行调平操作,如图6所示。

系统核心控制器PLC读取倾角传感器采集的倾角信号后,与设定值做对比,当车身倾斜度在正常范围时,说明机器可以正常运行,不需要进行任何驱动操作;当倾斜度大于等于15°时,说明机器有发生滑移的潜在性,此时应停止机器的运行,进行手动控制;当倾斜度在 2°~15°之间时,机器将进行自动调节模式。

图6 主控制程序流程图

4 仿真实验与分析

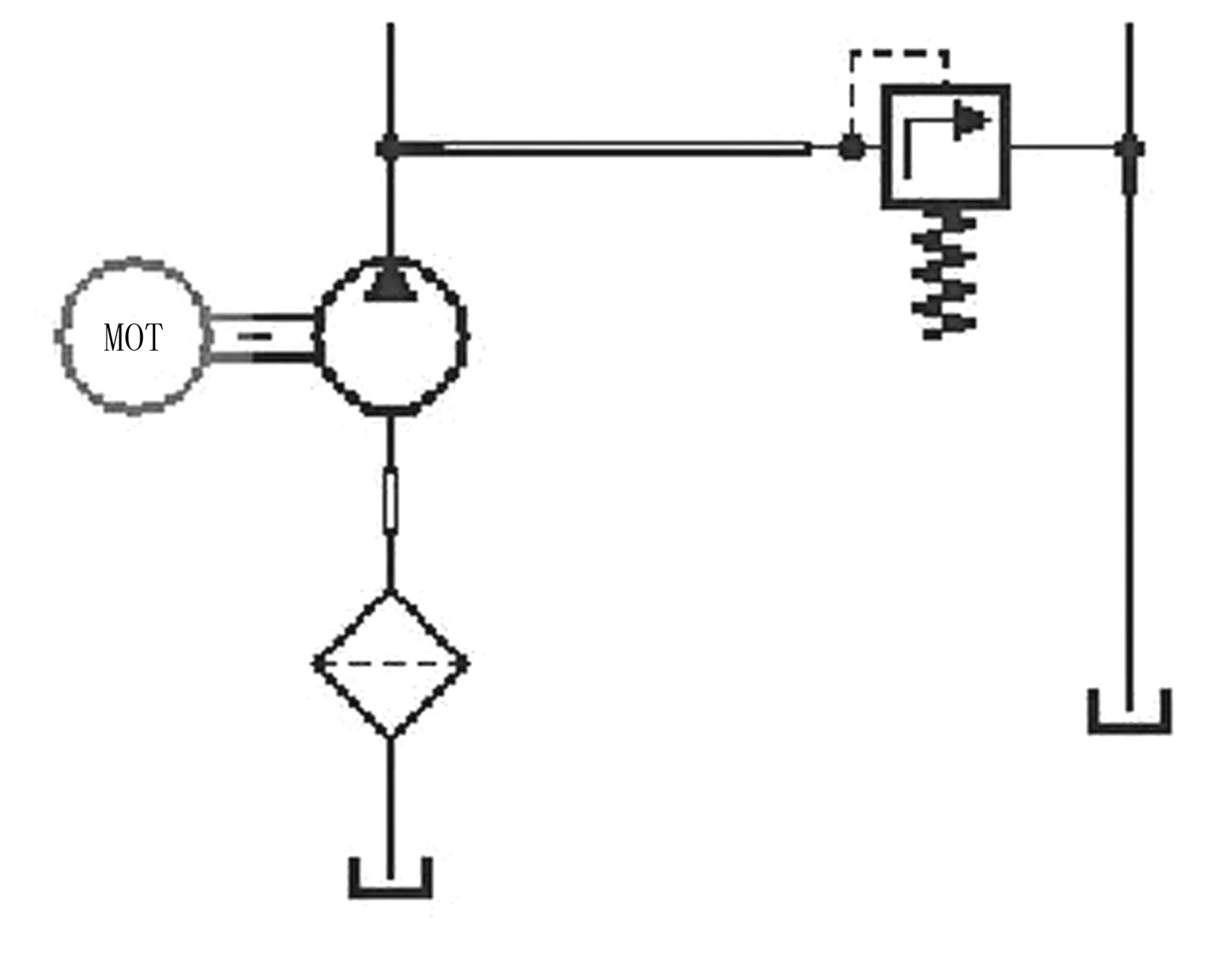

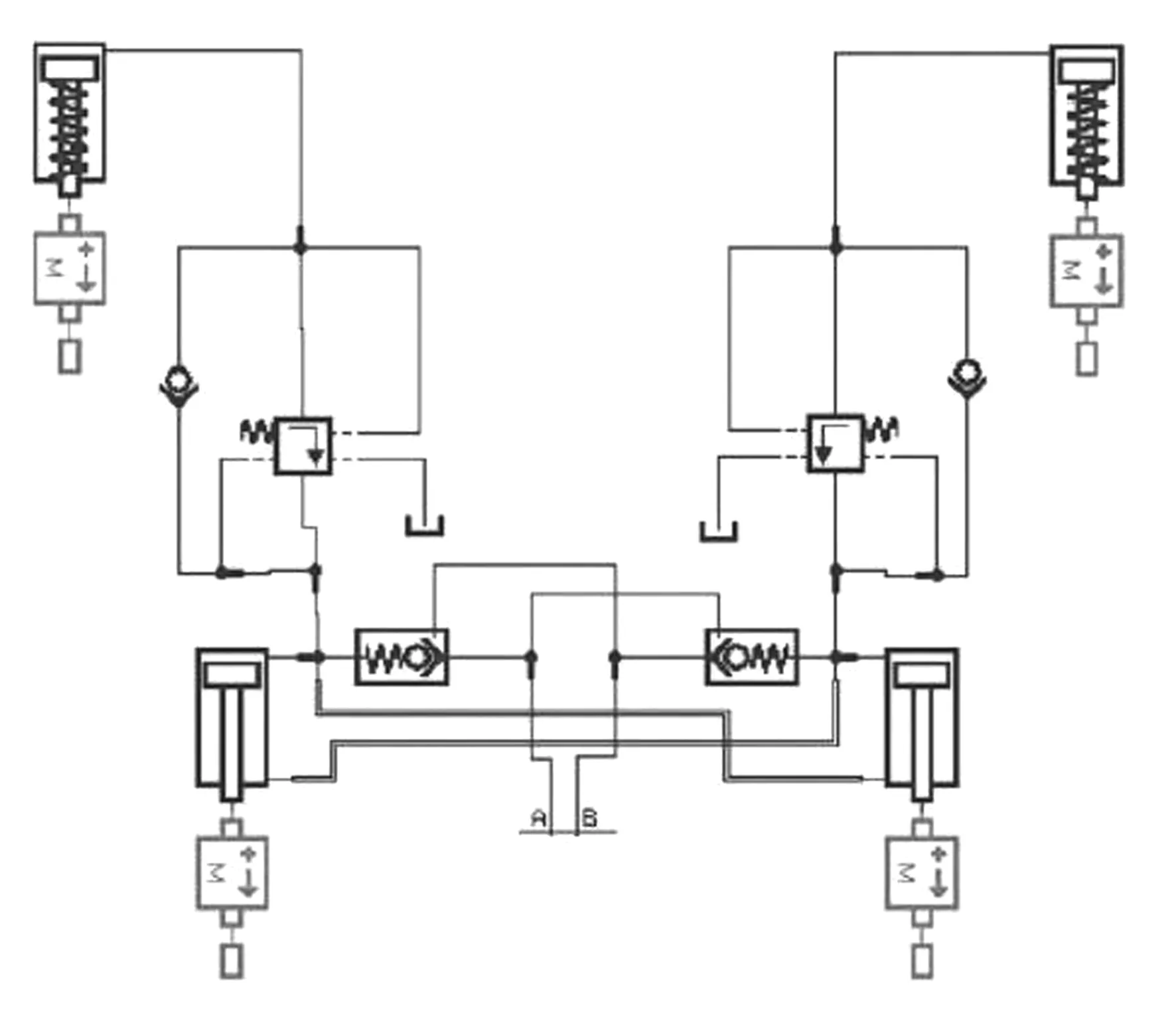

为了验证电液调平系统的可行性和有效性,本文在AMESim软件中建立了系统仿真模型,包括液压泵、电液比例换向和液压缸。其中,液压泵和液压缸模型参数示意图分别如图7和图8所示。

图7 液压泵模型参数示意图

图8 液压缸模型参数示意图

番茄收获机工作环境复杂多变,为了仿真实验结果准确,设定其工作状态为: 工作前,保持左前液压缸(7号)位置为0.04 m,左后液压缸(8号)的位置为0.01m,其他两个在原始位置不变;设定仿真时间为5s,前2s由 PLC输出正向驱动信号,然后暂停0.5s,再后面2.5s时间内PLC输出负向驱动信号。

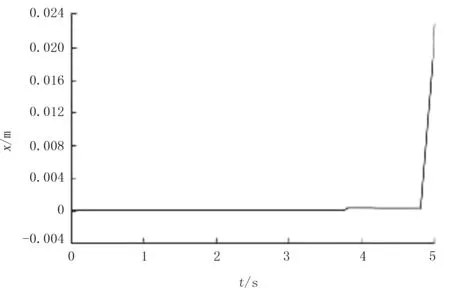

仿真结束后,以左前液压缸和右前液压缸位移进行分析,其曲线仿真结果如图9、图10所示。由图9、图10可知:左前液压缸一直到4.5s才产生约0.024m的位移;而右前液压缸位移不断进行,最后产生0.07m的位移,收获机平衡度较高。因此,该电液调平系统具备左右调平功能,且系统运行稳定,可靠性高,满足番茄收获机设计要求。

图9 左前液压缸位移曲线

图10 左后液压缸位移曲线

5 结论

为了实现番茄收获机车身自动调平功能,采用PLC和电液控制技术,设计和研究了电液调平系统,通过对执行器件的分析确定,并利用AMESim软件进行仿真实验,验证了该系统的可行性和可靠性。实验结果表明:该番茄收获机电液调平系统在复杂的工作环境下,系统运行稳定,调平时间短,验证了收获机的可行性、可靠性和工作效率。其抗干扰性强,可以有效节省作业时间,降低机器运行的能量消耗,应用前景广阔,完全满足系统设计要求。

[1] 李成松,陈端凤,坎杂,等.自走式番茄收获机调平液压系统设计[J].液压与气动,2014(1):18-22,26.

[2] 李成松,孙雨,付威,等.自走式红枣收获机液压升降调平系统的设计[J].农机化研究,2014,36(2): 110-112,116.

[3] 陈端凤,坎杂,李成松,等.自走式番茄收获机电源与启动系统设计[J].农机化研究,2013,35(4):67-71.

[4] 李成松,梁荣庆,坎杂,等.液压振动系统在番茄果秧分离装置中的应用[J].农机化研究,2013,35(12):233-236.

[5] 孙日宾,丛锦玲,坎杂,等.基于PLC的番茄收获机分离装置转速控制系统设计[J].农机化研究,2012,34(1):91-94.

[6] 江英兰,梁荣庆,坎杂,等.番茄收获机果秧分离装置液压系统能耗分析[J].农机化研究,2012,34(6):51-54.

[7] 李成松,坎杂,谭洪洋,等.4FZ-30型自走式番茄收获机的研制[J].农业工程学报, 2012(10):20-26.

[8] 胡永兵,张钧鹏.基于机电式四点自动调平系统的数学建模[J]. 科技与企业,2014(20):177.

[9] 孙富,师帅兵.国内外几种番茄收获机的比较研究[J]. 农业技术与装备,2015(1):49-51.

[10] 高兰,高文中,高斌. 基于汽车起重机改装的大高度高空作业平台调平系统设计[J].工程机械,2015(5): 43-48,8.

[11] 胡小刚,赵琳娜,虞致国,等.一种数模混合SoC的系统级后仿真验证平台[J].电子器件, 2015(4):754-758.

[12] 陈端凤.番茄收获机电液调平系统设计研究[D].石河子:石河子大学,2013.

[13] 毛国新.高空作业车整车电液自动调平控制系统的研究[D].杭州:浙江工业大学,2013.

[14] 陈万军.全自动调平控制系统设计及调平策略研究[D].石家庄:河北科技大学,2015.

[15] 史红霞.SMC成型液压机调平系统的设计与研究[D].武汉:武汉理工大学,2008.

[16] 林智勇.基于单片机的沥青摊铺机自动调平控制器的研究[D].长沙:长沙理工大学,2004.

[17] 刘小庆.基于PLC控制的变频调速在桥式起重机中的应用[D].武汉:武汉科技大学,2005.

[18] 郝朝会.双动力回转振动式番茄果秧分离装置设计与试验研究[D].北京:中国农业机械化科学研究院,2015.

[19] 彭霞.番茄收获机割台部分的设计及仿真研究[D].石河子:石河子大学,2009.

[20] 王欣,宋晓光,滕儒民,等.基于MATLAB高空作业车电液比例调平系统仿真研究[J].机床与液压,2008(4):162-164.[21] 黄岚.基于DSP车载平台自动调平控制系统的研究[D].成都:西华大学,2012.

[22] 刘均益,何清华,王石林,等.基于PID控制算法的自动调平系统的仿真研究[J].中国工程机械学报,2011(4):452-456.

[23] 曹学峰,高斌,高兰.基于PLC的搅拌车电液调平控制系统研究与开发[J].石家庄铁道大学学报:自然科学版,2015(4):75-80.

[24] 肖藩.基于三自由度并联支撑机构的自动调平系统的研究[D].南昌:江西理工大学,2012.

[25] 徐红.基于PLC的搅拌车液压调平控制系统设计[D].石家庄:河北科技大学,2010.

[26] 刘林.基于拖拉机三点悬挂耕作机具调平系统研究[D].长沙:湖南农业大学,2014.

[27] 鄢华林,李亚南,袁威,等.基于NIPCI-6221高精度液压调平试验系统的实现[J]. 机床与液压,2013(19):100-103,110.

Abstract: Electro-hydraulic proportional leveling system is the core of the tomato harvesting machine in normal operation, the excellent system directly determines the machine tool and the cutting platform of power chain mechanical wear rate. At the same time, the selection system of color effect is greatly influence. From the tilt angle range by analyzing the machine, it determined the system operating environment pressure, which designed the electro hydraulic leveling system based on PLC. This paper adopt PLC and electric hydraulic control technology to carry on the simulation experiment by using AMESim software. The feasibility and reliability of the system was validated and the results indicated that the system runs stably and leveling time is short, which can fully meet the requirements of the system design and application.

ID:1003-188X(2017)08-0220-EA

Design for Electro-hydraulic Leveling System of Tomato Harvesting Machine Based on PLC

Hou Wenfang1, Hu Ping2, Sun Chengting3

(1.Department of Electrical and Electronic Engineering, Suzhou college of Information Technology, Suzhou 215200, China; 2.Computer Science and Technology, Nanjing University of Technology, Nanjing 211800, China;3.School of Information Engineering, Lianyungang Technical College, Lianyungang 222006, China)

tomato harvester; electro-hydraulic leveling; PLC; AMESim

2016-05-05

江苏省教育科学院项目(2015-R-43034);连云港市级基金项目(SH1110)

侯文芳(1979-),女,江苏邳州人,讲师,硕士,(E-mail)hwfcgh2015@sina.com。

S225.92

A

1003-188X(2017)08-0220-04