深松铲耗油量综合测试系统设计与试验研究

2017-12-16李慧俐霍晓静王文娣赵晓顺

李慧俐,霍晓静,王文娣,赵晓顺

(河北农业大学 机电工程学院,河北 保定 071001)

深松铲耗油量综合测试系统设计与试验研究

李慧俐,霍晓静,王文娣,赵晓顺

(河北农业大学 机电工程学院,河北 保定 071001)

为了满足深松铲性能测试的需求,以深松铲工作耗油量为主测试指标,设计了一套基于超声波技术的深松铲耗油量综合测试系统。系统采用DS1309B超声波油位探测器实时检测油位数据,经USB-6259型数据采集卡传送到计算机进行分析处理。以LabWindows/CVI 软件为开发平台,完成了检测系统软件设计,实现了数据采集、系统标定、实时显示、分析处理、生成数据报表及历史数据回调的功能;进行了系统标定和实验室测试,并以单个壁式深松铲和现有深松铲为例开展了大田试验。实验室测试结果表明:系统能够准确采集数据,平均测试精度达到98.32%。大田试验验证了系统实时采集和数据处理方法的可行性和实时性,为深松铲的优化设计提供了新的方法。

深松铲;耗油量检测;LabWindows/CVI ;虚拟仪器

0 引言

深松技术[1]作为保护性耕作的重要手段之一,能够有效减少地表水分流失,提高作物产量。深松铲作为完成深松作业的核心部件,其性能的好坏直接影响深松的效果。通过检测深松铲作业过程的耗油量来验证深松铲的工作性能,有利于深松铲的优化改进设计,推动农业机械化发展。

刘富佳、张学利、董国亮[2]介绍了基于 Vmas 的碳平衡法汽车油耗检测的检测原理、系统构成及计算方法,通过现有废气分析仪和流量计构建了碳平衡油耗测量系统。吴媞、刘鹏飞等[3]应用日本小野容积式流量计 FP-2240H 作为系统油耗流量传感器,基于FPGA构建了拖拉机综合测试系统,完成田间作业拖拉机瞬时油耗等信息的测试和分析。Fatemeh Rahimi-Ajdadi、Yousef Abbaspour-Gilandeh[4]利用人工神经网络和逐步多元回归方法,构建了油耗预测模型,Ahn K、 Rakha H、 Trani A[5]等选择车辆的加速度和瞬时速度作为变量,建立了油耗与排放量的相关模型。付百学、胡胜海[6]根据影响汽车油耗的主要因素建立了汽车油耗计算的理论模型;闫奇瑾、张春富[7]提出了基于双流量传感器的汽车油耗检测系统设计方案,以单片机AT892051为核心,采用双通道A/D转换器对双油路结构发动机的输油与回油流量进行同步检测,进而计算出油耗参数。

综上所述,目前常用的油耗检测方法[8]如下:一类是将流量传感器接入发动机油路位置进行测量,安装困难,存在较大安全隐患,影响油耗测试精度和油箱的后续使用;另一类碳平衡法[9]虽然测试精度较高,但测试设备昂贵、体积大、不易移动,不适于深松机油耗的实时检测;基于超声波的油耗不解体测量方法[10]具有仪器便于携带、安装简便等特点,可根据用户的需求扩展功能,具有较强的技术优势和市场前景;除此之外,国内外关于深松铲耗油量实时检测的研究相对较少。本文旨在构建基于超声波技术的深松铲耗油量综合测试系统,利用LabWindows/CVI 软件完成了对油耗数据的实时采集、处理和显示,开展了系统标定、实验室测试,并进行了大田试验验证。

1 油耗检测原理

超声波测量法的基本工作原理是通过超声波传感器由脉冲信号激励发出超声波,在柴油中传播直至液面,形成反射波;反射波通过柴油返回传感器,传感器把声信号转换成电信号,由系统计算出超声波从发射到接收所传播的时间,再根据超声波在柴油中传播的速度,即可以确定超声波探头到柴油液面之间的距离。测量原理如图1所示。设油耗量为F(mL),深松机作业前的油箱油位高度为h1(cm),作业后油箱内油位高度为h2(cm),油箱长为a(cm),宽为b(cm),则本次作业油耗量计算公式为

F=ab(h1-h2)

(1)

图1 超声波法测油耗原理图

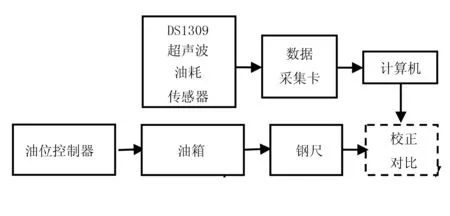

2 测试系统硬件设计

测试系统硬件包括超声波传感器、数据采集卡和便携式计算机3部分,如图2所示。超声波传感器实时采集油位信息,经数据采集设备采集后发送至计算机,实现对深松机油耗的实时同步采集、记录和分析。

图2 测试系统硬件结构框图

2.1 数据采集卡

数据采集卡是整个测试系统的重要组成部分,深松机工作强度大,作业环境复杂多变,田间测试需要选用可靠性高、稳定性好的数采设备。

基于以上考虑,本测试系统采用美国NI公司的USB-6259作为完成A/D转换的数据采集卡。该板卡使用即插即拔的USB接口与计算机连接,其功能可通过软件编程实现。该数据采集卡的最大输入电压范围为 ±10V,模拟输入分辨率为16 bits,采样频率最高1.25 MS/s ,输入电压的分辨率0.03mV,能够同时采集16路模拟电压信号,满足本系统的要求。

2.2 油耗传感器选型

系统选择DS1309型超声波油位探测器采集油位数据。该传感器主要通过超声波技术对油箱内油位高度测量,传感器供电范围9~48V,测量范围3~100cm,测量分辨率为0.1mm;输出1~5V的模拟信号,且该传感器在-40~80℃进行了温度校正,无需对油箱打孔即可实时获取油位,具有测量精度高、安装简便等优势,符合系统的要求。

3 系统软件设计

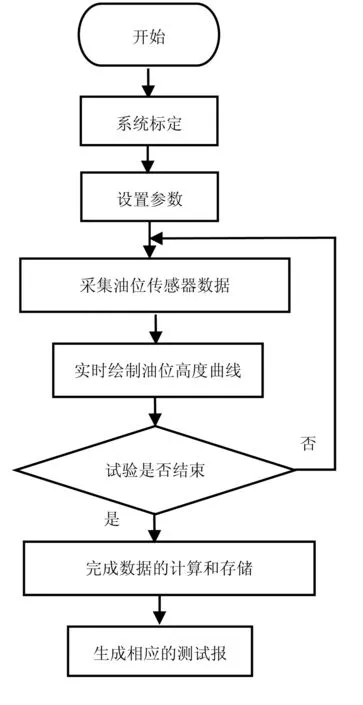

测试软件以LabWindows/CVI 软件为平台进行开发,主要分为系统标定模块、数据采集模块、数据处理模块和数据管理模块。数据采集模块按设定采样频率和采样点数实现对超声波油位探测器输出信号的采集,绘制实时油位高度曲线并在图表控件显示;系统标定模块利用最小二乘法确定了在不同使用条件下传感器输出电压与油位高度的线性关系;数据处理模块主要包括数字滤波和数值转换两个部分;数据管理模块主要完成数据存储、生成测试报告与历史数据回调的功能,并可将回调数据导入Excel 生成数据报表,便于后续数据分析。主程序流程图如图3所示。

图3 主程序流程图

3.1 数据采集模块

系统采用LabWindows/CVI 自带的NI-DAQmx库函数来完成数据采集的功能[11],其数据采集过程如下:①调用DAQmxCreateTask函数创建模拟输入任务;②调用DAQmxCreateAIVoltageChan函数创建一个模拟输入通道;③调用DAQmxCfgSampClkTiming函数设置采样时钟的速率,同时设置该模拟输入通道的采样点数,本系统将采样率设置为1kHz,采样点数设置为100;④调用DAQmxStartTask函数开始采集任务;⑤调用DAQmxReadAnalogF64函数读取数据;⑥调用DAQmxStopTask函数和DAQmxClearTask函数停止并清除任务。通过以上6步,实现了对深松机油耗的实时采集。

3.2 系统标定模块

所谓标定[12],是指通过试验确定其输入与输出之间的关系,并确定不同使用条件下误差的过程。标定可有效消除系统误差,改善系统的准确度。虽然厂家均会在传感器出厂前对其进行标定,但由于使用条件不同等因素的影响,正式使用时需对其进行重新标定以提高测量精度。

基于以上考虑,本系统设置了标定模块。系统基于NI-DAQ库函数采集数据,利用最小二乘法对数据进行拟合,得出模拟电压与油位高度的关系,并存储到计算机中,为后续的数值转换提供依据。

3.3 数据处理模块

数据处理模块主要分为信号处理和数值转换两个部分,信号处理部分采用算巴特沃斯低通滤波器将传感器输出信号进行处理;数值转换部分则是将处理过的数据根据油位高度转换公式将其转换为油位高度,再利用软件换算为油耗量,存储到计算机中。

3.3.1 巴特沃斯滤波器滤波

理论上,超声波油位传感器输出的信号是平稳的,但由于深松机工作时振动较大及田间环境等因素的影响,导致油箱内油位晃动,影响了传感器检测油位的精度,这就需要对数据进行滤波处理。本系统采用巴特沃斯低通滤波器进行滤波。

巴特沃斯滤波器的特点是具有通带内最大平坦的幅度特性,而且随着频率的升高而单调地下降。其幅度平方函数表达式为

(2)

其中,n为滤波器阶数。随着n的逐渐增大,通带和阻带的近似性越好,过渡带也越陡。

LabWindows/CVI 中提供了实现巴特沃斯滤波器的相关函数[13],具体实现过程如下:首先,使用函数 AllocIIRFilterPtr() 选定滤波器类型和滤波器阶数,此处选用低通滤波器,滤波器阶数设置为3;利用巴特沃思滤波器函数 Bw_CascadeCoef() 得到滤波器的系数,最后用 IIRCascadeFiltering() 实现了对信号滤波。

3.3.2 数值转换

经过处理的数据,通过电压与油位高度转换公式转换成可直接显示的油位高度数据,再通过软件计算实际油耗值,测试结束时可实时存储到计算机中。

3.4 测试报告模块

完成深松铲耗油量测试后,生成相应的测试报告,是自动测试系统的重要功能,也是专业测试软件的重要组成部分之一。测试报告包括测试对象的测试数据、实时曲线的回调及对数据的处理功能,科研人员可以根据实际需要对本次测试结果进行打印、导入到Excel等多项操作。

3.5 历史数据回调模块

回调出深松机工作的历史油耗记录,并形成相应的数据曲线和表格,对于科研人员根据原始数据做后续处理具有重要作用。本系统利用Active X 技术[14]实现CVI 与Excel 软件的通信。当调用 Excel等常用的 Active X 控件时,LabWindows/CVI提供了一些常用的接口驱动程序文件 (*.fp),用户在调用时只需将相应的*.fp文件添加到工程文件中,结合 LabWindows/CVI 本身提供的 excelreport库函数,完成与 Excel 间的数据动态交换,来实现对 Excel 报表的生成和打印功能。

4 系统测试

4.1 系统标定

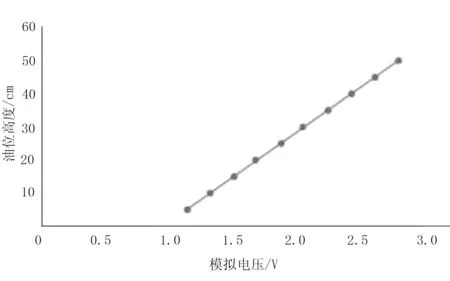

标定试验时利用油位控制器改变油位高度,每改变一次油位高度,利用测试软件采集传感器输出的电压值,并利用钢尺测量相应的油位高度,进行标定曲线绘制与直线拟合,最终确定电压与油位的线性关系式。具体试验方案如图4所示。

图 4 传感器标定试验方案

标定试验选用0号柴油,结果如图5所示。由传感器标定结果拟合直线得出本测试系统油位高度与模拟电压的转换关系式为

H=26.96V-25.73

(3)

其中,H为油位高度(cm);V为传感器输出的模拟电压(V)。

图5 油位传感器标定拟合直线

4.2 实验室测试

应用标定后的测试系统进行实验室测试,并与标定前的油位数据进行对比,结果如表1所示。其中,标定前油位转换公式为

H=25(V-1)

(4)

试验结果表明:标定前最大相对误差为8.15%,平均测试精度为94.16%;标定后最大相对误差为3.22%,平均测试精度为98.32%。这说明,系统测试精度得到提高。

表1 标定前后油位测试结果

4.3 大田试验

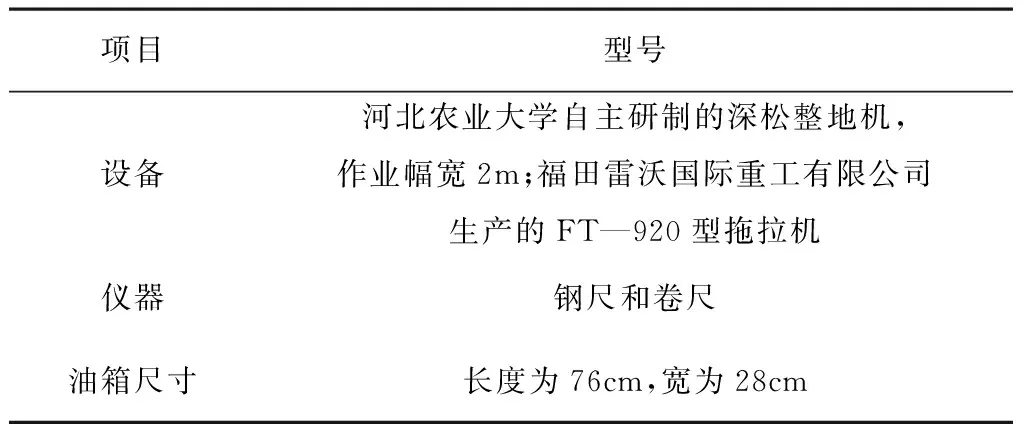

为了验证系统的可行性,课题组采用河北农业大学自主研制的单个壁式深松铲和河北农哈哈机械有限公司现有的深松铲进行了田间试验。

4.3.1 试验条件

试验地点在河北省农哈哈机械有限公司的试验田进行,试验田面积约为50m×40m。试验中所使用的设备、仪器、油箱尺寸如表2所示。试验对河北农大学自主研制的单个壁式深松铲及河北农哈哈机械有限公司现有的深松铲做对比分析。深松铲结构图如图6、图7所示。

图6 单个壁式深松铲 图7 现有深松铲

Fig.6 Single wall subsoiling shovels Fig.7 Existing subsoiling shovels

表2 试验基本条件

试验设备安装实物图如图8所示。在油箱底部用砂纸将选中的安装位置打磨光滑,在探头表面涂抹耦合剂,并将探头粘贴到处理好的安装区域。油耗传感器接好电源后,观察传感器指示灯是否慢闪。如果指示灯慢闪则表示安装成功。然后,用导线扎带、胶带将探头固定,并将传感器的模拟电压输出端延长线沿着拖拉机车身布置到驾驶室,接入数据采集卡的模拟输入3通道;打开测试软件,观察是否能采集到数据,若能即安装成功。

a.直流电源 b. 数据采集卡 c. 油箱 d. 超声波传感器

4.3.2 大田测试试验

使用设计的测试系统对同一深松机分别在使用单个壁式深松铲和现有深松铲的情况下进行大田试验,将耕深和工作速度控制在30cm和1m/s,采样频率为 1kHz,并进行5次重复试验。

拖拉机启动后,点击“开始”按钮,测试系统开始实时采集数据并做相应显示(见图9),同时记录试验时间。每次试验完成后,点击“停止”按钮测试结束,利用卷尺测量作业距离,该距离除以试验时间即为本次试验的平均行驶速度;在已完成的作业路径上随机选取5个点用钢尺测量实际耕深后取平均值,即为本次试验耕深。由于田间复杂环境的影响,实际测量的耕深和速度会有误差,油耗数据则利用测试软件自动计算,相应的测试报告如图 10所示。

图9 测试软件界面

图10 测试报告

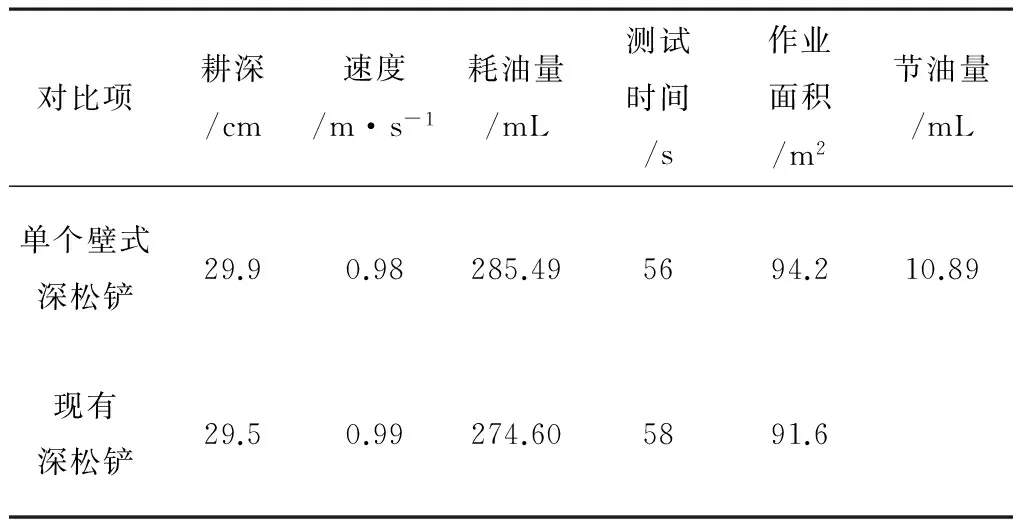

两种深松铲的综合测试对比结果如表3所示。表3中各个数据为5次试验的平均值,节油量为两种铲型5次试验耗油量的差求平均后的结果。试验结果表明:系统能够快速实时采集油位数据,工作稳定可靠;现有的深松铲较单个壁式深松铲而言比较节油,在耕深为30cm左右、速度在1m/s的前提下节油10.89mL。

表3 两种深松铲综合测试对比结果

Table 3 The comprehensive comparison test results of two kinds of subsoiling shovels

对比项耕深/cm速度/m·s-1耗油量/mL测试时间/s作业面积/m2节油量/mL单个壁式深松铲29.90.98285.495694.210.89现有深松铲29.50.99274.605891.6

5 结论

设计了一套基于超声波技术的深松铲耗油量综合测试系统,完成了系统的软硬件设计,并进行了系统标定、实验室试验和大田试验。实验室试验结果表明:系统工作稳定,平均测试精度提高至98.32%。大田试验结果表明:系统能够实时采集油位数据,操作简便,工作可靠稳定;在作业面积为94.2m2时,现有深松铲比单个壁式深松铲平均节油10.89mL。

[1] 王志穷,王维新,李霞,等. 保护性耕作条件下深松技术的国内外发展现状[J].农机化研究,2016,38(6):253-258.

[2] 刘富佳,张学利,董国亮.基于 Vmas 的碳平衡法汽车油耗检测应用研究[J].汽车节能,2010(2):20-22,30.

[3] 吴媞,刘鹏飞,张小龙.拉机经济性虚拟综合测试系统设计与试验[J].农业机械学报,2016,47(3):117-123.

[4] Rahimi-Ajdadi F, Abbaspour-Gilandeh Y. Artificial Neural Network and stepwise multiple range regression methods for prediction of tractor fuel consumption[J].Measurement,2011,44(10): 2104-2111.

[5] Ahn K, Rakha H, Trani A, et al.Estimating vehicle fuel consumption and emissions based on instantaneous speed and acceleration levels[J].Journal of Transportation Engineering,2002, 128(2):182-190.

[6] 付百学,胡胜海. 汽车油耗检测系统数学模型的建立与应用研究[J].测试技术学报,2008,22(1):38-43.

[7] 闫奇瑾,张春富.基于双流量传感器的汽车油耗检测系统设计[J].仪表技术与传感器,2012(12):153-155.

[8] 付百学,于春鹏,张德生.汽车油耗检测方法研究[J].黑龙江工程学院学报,2010,24(2):4-7.

[9] 付百学,胡胜海.基于碳平衡法的汽车油耗智能测试技术[J].农业工程学报,2011,27(S1):295-298.

[10] 付百学,胡胜海.汽车超声波油耗测试主要影响因素[J].机械工程学报,2014,50(16):173-179.

[11] 朱晓涛,洪海丽. 基于 LabWindows/CVI 的虚拟数字滤波器的设计与实现[J].电脑知识与技术,2007,4(2):501-502.

[12] 百度文库.传感器的标定[EB/OL].[2011-03-10].http://wenku.baidu.com/link?url=K59Y6jAsL2ltMJ6wYer cjN4bHUNBNBPHcxuZ4CygriSq4uOY4m_q6IRtB-hNMR_81uNkKZdxOtPq51FY-WoibzosdRc-qp3lug0h_V5kYVq.

[13] 王晓岗,吴得光.LabWindows/CVI 环境下调用Excel 文档的实现方法[J].甘肃科学学报,2013,25(2):101-104.

[14] 王建新,隋美丽.LabWindows/CVI虚拟仪器测试技术及工程应用[M].北京:化学工业出版社,2011.

Design and Test of the Comprehensive Test System of Oil Consumption of Subsoiling Shovels

Li Huili, Huo Xiaojing, Wang Wendi, Zhao Xiaoshun

(College of Mechanical and Electrical Engineering, Agricultural University of Hebei,Baoding 071001,China)

In order to meet the demands of sub-soiling shovels’ property test, using the working oil consumption as the main testing indicator, a set of comprehensive testing system for sub-soiling shovels’ oil consumption was designed based on the ultrasonic technique. This system adopts DS1309B ultrasonic oil-level detector for the real-time detection of the oil level data which is transmitted through USB-6259 data collection card to the computer for analysis and processing. The system which was used LabWindows/CVI as the development platform, accomplished the design of the testing system software designing and realized the functions of data collection, system calibrating, real-time demonstration, analysis&processing, generating data reports and the historical data callback function. It also performed system calibrating and laboratory tests and carried out field tests taking single wall sub-soiling shovels and existing shovels as the examples. The laboratory test results showed that this system could collect data correctly and the average testing precision reached 98.32%. The field tests verified the feasibility and real-time property of the system’s real-time acquisition and data processing methods, providing new methods for the optimization design of subsoiling shovels.

subsoiler; oil consumption test ; LabWindows/CVI ; virtual instrument

2016-10-21

河北省高等学校科学技术研究重点项目(ZD2015100)

李慧俐(1990-),女,河北秦皇岛人,硕士研究生, (E-mail)viphuili@163.com。

霍晓静(1978-),女,河北邢台人,副教授,硕士生导师,(E-mail)xjhuojxteng@126.com。

S222.2;S126

A

1003-188X(2017)10-0174-06