基于有限元沙柳切割过程数值模拟和工作参数优化

2017-12-16裴承慧刘志刚孙玉康邹德健

裴承慧,李 妥,刘志刚,孙玉康,邹德健

(内蒙古工业大学 机械学院,呼和浩特 010051)

基于有限元沙柳切割过程数值模拟和工作参数优化

裴承慧,李 妥,刘志刚,孙玉康,邹德健

(内蒙古工业大学 机械学院,呼和浩特 010051)

针对圆盘式灌木平茬机作业时岔口质量差、刀具磨损严重的问题,提出了利用ABAQUS软件对沙柳平茬过程进行动态模拟仿真优化工作参数的方法;构建了沙柳三维切削模型,得到了切削过程中沙柳及圆盘锯片的应力变化情况,分析了应力变化的原因。通过双因素实验法,确定了切削参数中进给速度对切削力的影响最大,得出了圆盘锯片的最佳切削参数组合为切削速度60m/s、进给速度350mm/s。田间试验表明:9GZ-1.0型自走式灌木平茬机在切削速度为60m/s、进给速度350mm/s时,每10min切削量为153.2kg,漏割率为0.08,切割效果最好,与模拟切削得到的结果基本相符。

沙柳切割;ABAQUS;数值模拟;参数优化;有限元

0 引言

沙柳作为沙生灌木植被系统中的典型代表,是我国西北部防风固沙、治理沙化的主要植物。沙柳具有平茬复壮的特性,而切割是沙柳平茬复壮作业的重要环节[1]。在实际的平茬作业中,由于工作参数的不合理选择会导致断面出现毛茬、撕裂和灼伤的现象,大大降低了平茬后沙柳的复壮效果。现阶段对灌木平茬机工作参数的研究大多采用田间试验的方法[2],但是由于田间试验受到平茬季节、天气和工作量等多种因素的限制,优化的效果并不如人意。因此,采用数值模拟的方法对灌木平茬机的工作参数进行优化,为实际的平茬作业提供了依据,具有重要的理论意义和实际价值。

本文以中国农业机械化研究院呼和浩特分院研制的9GZ-1.0型自走式灌木平茬机为基础,建立了沙柳切割的有限元模型,并利用ABAQUS软件对沙柳的切割过程进行了模拟,得到了在切削过程中切削力的变化情况。最后,分析了切削速度和进给速度对切削力的影响,并通过双因素实验法给出了最优的切削速度和进给速度的组合。

1 沙柳材本构模型的建立

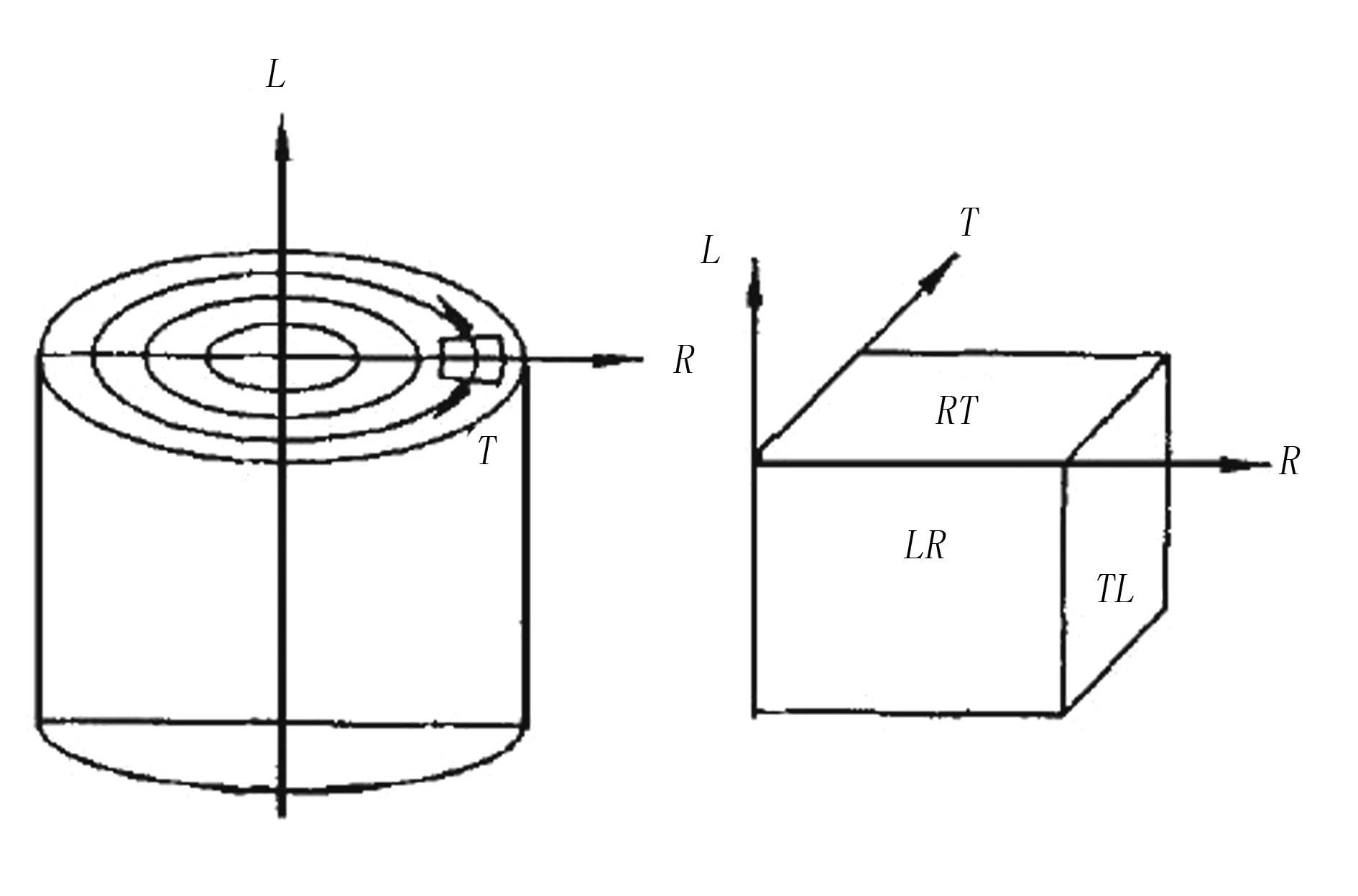

木材是一种天然的生物资源,木材的组织构造决定了它的非均质性与各向异性。各向异性距髓心一定距离处切去一小块矩形试样,并要求其有一对称平面切于年轮,则试样具有3个对称轴—平行于纵向的L轴、平行于径向的R轴、平行于弦向的T轴,L、R、T这3个方向的物理特性各不相同,如图1所示。

图1 木材的弹性主轴和平面

正交各向异性体的柔性矩阵表述为[3]

其中,S11=1/EL、S12=-μRL/ER、S13=-μLL/ET、S21=-μLR/EL、S22=1/ER、S23=-μLR/ET、S31=-μLR/EL、S32=-μLR/ER、S33=1/ET、S44=1/GRT、S55=1/GLL、S66=1/GLR。将S11、S12、S13、S21、S22、S23、S31、S32、S33、S44、S55、S66带入柔性矩阵得

参照木材物理力学试材采集方法GBT1927-1991[4],于内蒙古鄂尔多斯市托克托县境内采集式样,对试样进行加工后,利用电测法对沙柳的12个弹性参数进行测量[5],结果如表1所示。

表1 沙柳材弹性常数

μTRμRTμRLGRTGTLGLR0.3340.7390.05344.17516.8670.4

将测量得到的沙柳材根茎弹性常数带入上述矩阵,得到沙柳材的本构模型为

[S]=

2 切削三维模型的建立

根据沙柳材在沙漠中的生长情况与外形特点,将沙柳的几何形状简化为直径为30mm、高度250mm的圆柱;切割器以中国农业机械化科学研究院呼和浩特分院所研制的9GZ-1.0型多功能自走式灌木平茬收割机的圆盘锯片为原型,其主要参数如表2所示,建好的圆锯片三维模型如图2所示。

表2 圆锯片的主要结构参数

随后对建立的三维模型进行网格划分[6]。沙柳材圆形截面网格划分采用“铜钱”分割法,在与刀尖接触关键区域网格加密划分,效果如图3所示。

图2 圆锯片的三维建模

图3 网格划分完成图

3 沙柳材的模拟切削及结果分析

圆锯片锯切过程是一个非常复杂的非线性过程,对这个过程进行有限元分析要考虑多方面的因素。为了便于分析,在构建锯切模型时结合实际情况对仿真模型进行如下简化:

1)以单根沙柳为建模对象,不考虑沙柳间的相互牵连;

2)把沙柳理想化成等截面圆柱形直杆,把沙土对沙柳的约束视为一悬臂梁约束,且沙柳轴心线垂直于地面,重力作用线与轴心重合;

3)忽略锯片切割过程中所产生的振动对圆盘锯片工作的影响,将圆盘锯片与轴连接的通孔省略。

在ABAQUS中划分好网格的圆盘刀具与沙柳材进行装配。设定圆盘形锯片进给速度为340mm/s,转速1 910r/min,并进行模拟切削[7]。

模拟切削完成后,提取刀具与沙柳的应力云图,如图4所示。由图4可以看出:传递的应力主要分布在与圆形锯片接触较近的部分区域,在局部出现应力集中,产生较大应力。这是因为在沙柳与锯片接触的地方,锯片给沙柳一个较大的冲击力,这个冲击力使沙柳发生破坏,造成应力集中。随着切削的进行,锯齿进一步作用于沙柳材,沙柳材由弹性变形阶段转入塑性变形阶段;当应力达到沙柳材最大破坏应力时,沙柳材失效,被切割破坏,网格脱落消失。在切割破坏附近区域,应力值约为80~130MPa,被破坏前瞬时应力值最大达到200MPa左右,而在距离切割平面10mm以外,沙柳材上应力很小。

图4 锯片与沙柳的应力云图

利用ABAQUS后处理模块,提取出圆盘锯片的水平切削力Fx与切削力Fy的合力FΣ随时间变化曲线,如图5所示。

由图5可知:圆盘刀切削沙柳材的仿真过程分为稳态与非稳态两个过程。在圆盘锯片与沙柳材初始接触时,刀具切入沙柳,随着锯片在水平方向的移动,使锯片与沙柳材的接触面积增大,切削力的值也从零开始也随之变大;初始接触阶段沙柳材处于弹性变形阶段,切削力为锯片克服沙柳材料的弹性变形做功,即为非稳态过程;之后圆盘锯片与沙柳材的接触面积持续增大,沙柳材料发生屈服,开始进入塑性变形阶段,此时圆盘锯片需要克服沙柳材料的塑性变形和锯片与沙柳材之间的摩擦力做功,产生切削热,其中一部分传递到沙柳材中,使之软化,从而造成切削力有所下降。这一过程切削力改变数值不明显,仅产生很小的起伏动荡,为稳态过程。

图5 合力FΣ随试件变化曲线

4 切削参数的优化

4.1 切削参数的双因素实验

切削力的大小直接影响刀具的磨损与破损程度,是决定刀具使用寿命长短的重要因素。现通过改变圆盘锯片的切削参数,在ABAQUS软件中仿真计算求出切削力大小,并与现有切削参数进行对比,寻求最佳参数组合[8]。

对于切削速度的选择,目前国内灌木收割机械使用的切削速度一般都在50m/s[9]左右波动,国外灌木收割机械使用的切削速度相较于国内数值较高,有的切削速度甚至超过了90m/s;但相对而言,机器的高转速对整机的动力装置、传动装置及锯片材质也会有较高的要求,同时噪声、振动问题也是一大难点,国内的研究技术目前还达不到。因此,本文在有限元模拟中,结合实际生产经验与要求,选取切削速度为40、50、60m/s这3个水平,记为因素A,进给速度为300、350、400mm/s这3个水平,记为因素B。

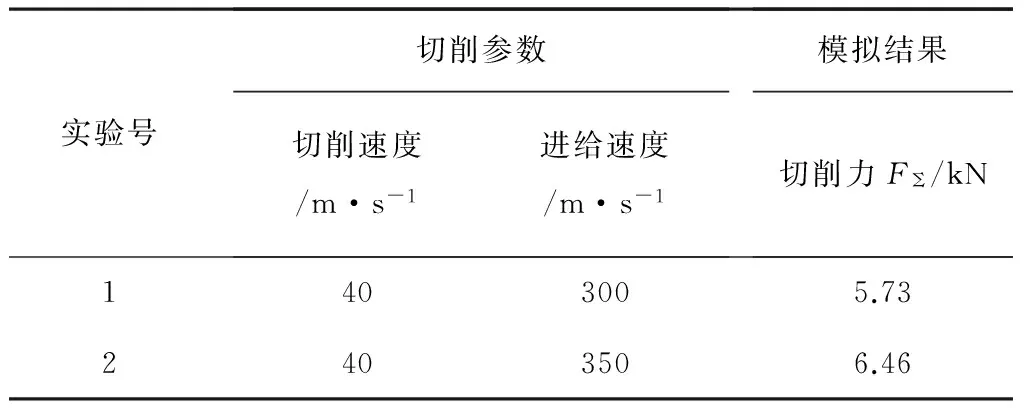

采用双因素实验法,实验结果为切削力FΣ。为判定切削参数对切削力影响的主次关系,对模拟出来的实验数据进行方差分析[10]。切削参数在同一水平的总和记为Ki(i=1,2,3),极差R=max(Ki)-min(Ki)。极差R的数值越大,表明该参数对切削力数值影响越大。实验参数组合及切削力模拟结果如表3所示,切削力双因素实验方差分析结果如表4所示。

表3 实验参数组合及模拟结果

续表3

表4 无重复双因素方差分析

表4中,切削速度FA=15.14481>F0.05(2,4)=6.94427,表明切削速度不同,其切削力有显著差异;进给速度FB=59.03595>F0.05(2,4)=6.94427,表明进给速度不同,其切削力有极显著差异。结合极差R的计算结果来看(3.94>1.55),切削参数中对切削力FΣ的影响因素的主次关系为:进给速度为主因,切削速度为次因,即切削参数中的进给速度对切削力的影响要大。

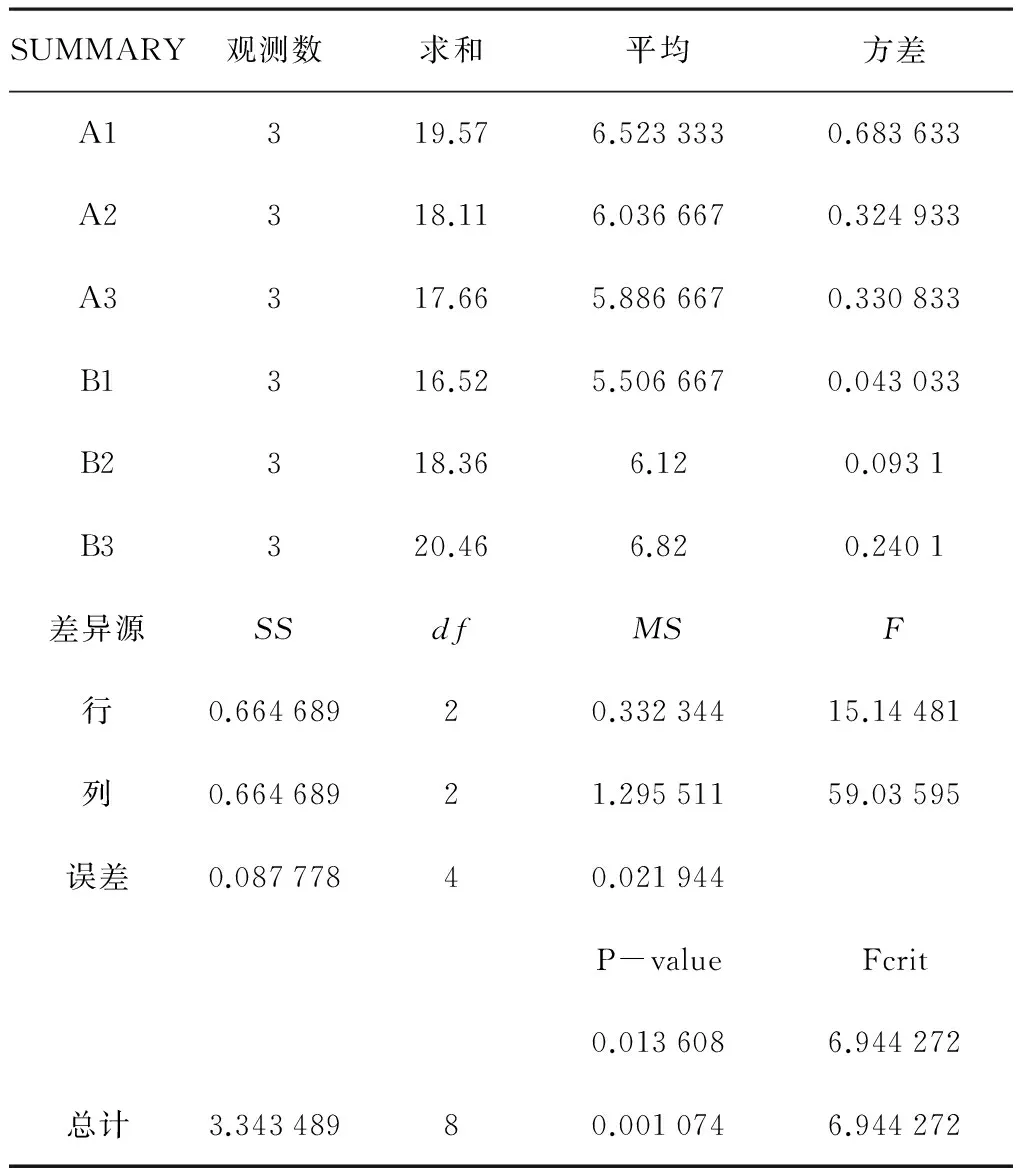

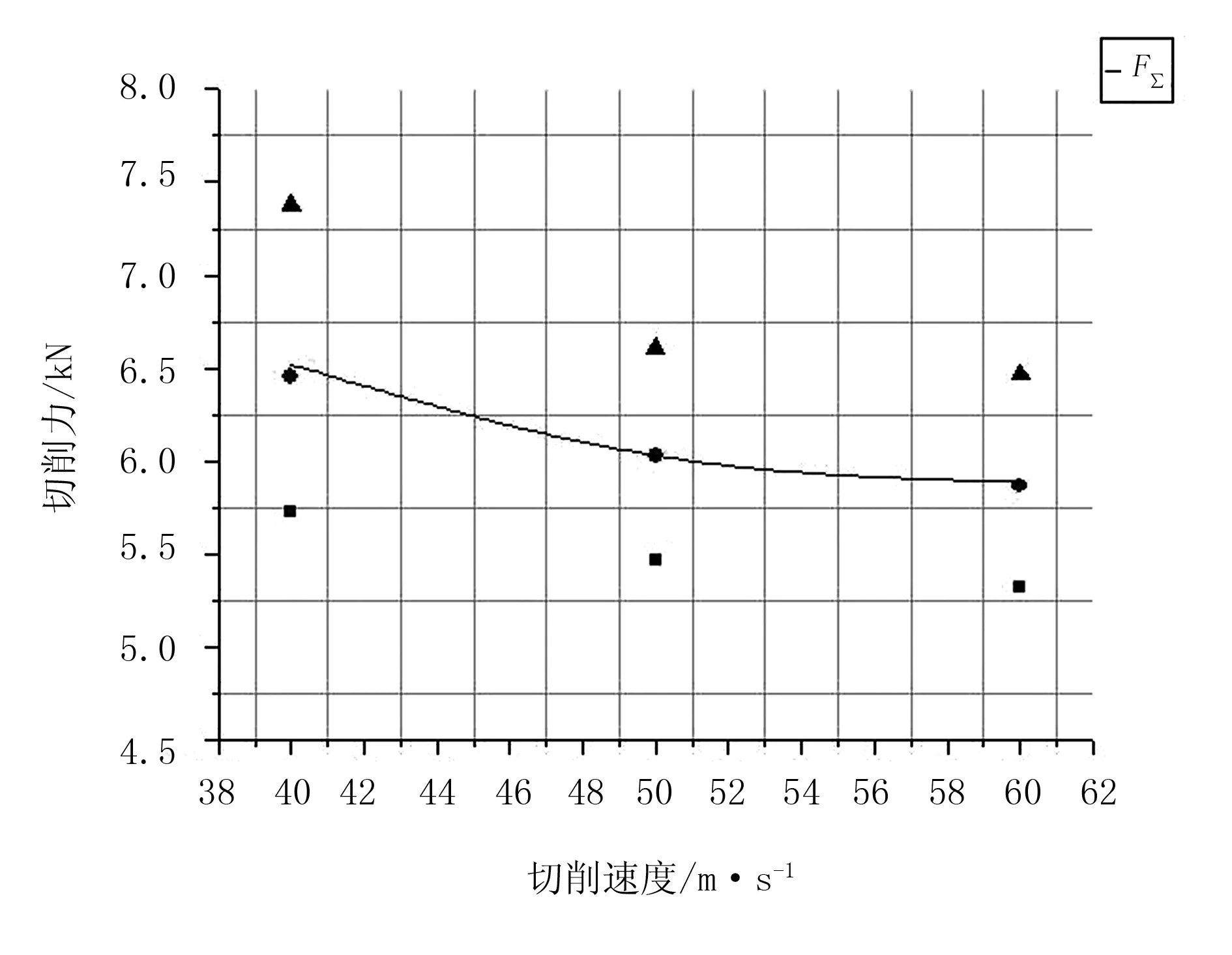

根据仿真模拟得到的实验结果,画出双因素水平对切削力FΣ的影响趋势,如图6、图7所示。

图6 进给速度对切削力的影响曲线

图7 切削速度对切削力的影响曲线

4.2 进给速度的选择

由图6可以看出:随着进给速度增加,切削力随之增大。观察曲线的增长趋势,进给速度与切削力的关系在线段B点(350mm/s)附近发生明显转折,且BC的斜率要大于AB的斜率。选择A点作为进给速度,虽然切削力数值最小,但是其进给速度低,单位时间内不能保证足够的灌木切削量,使得切削效率不高;选择C点作为进给速度,切削力太大,造成锯片的严重磨损,影响刀具寿命。因此,为了保证切削效率,进给速度应该选择在B点350mm/s这一水平。

4.3 切削速度的选择

通过切削速度对切削合力FΣ的影响趋势图(见图7)可以看出:随着切削速度的增大,切削力随之减小,但是影响并不大,基本呈线性。在理论上,切削速度对加工效率是没有影响的。切削速度大时,会使切削力降低,单位时间切削沙柳数量会增多,增大切削效率;但是切削速度增大,会使刀具磨损加快,更换刀具次数也会增多,从而使切削效率降下来。因此,综合考虑切削效率以及刀具的磨损,选择切削切削速度为60m/s这一水平。

经过上述分析可知:在当前切削条件下,切削参数的最佳组合为切削速度60m/s、进给速度350mm/s。当以此组合切削参数作为工作参数时,圆盘锯片的切削效果最佳。

5 田间试验

为了验证优化得到的灌木平茬机工作条件的正确性进行了田间试验。2014年3月,采用中国农业机械化研究院呼和浩特分院研发的9GZ-1.0型自走式灌木平茬机在乌兰壕进行了田间试验[11]。

5.1 试验条件

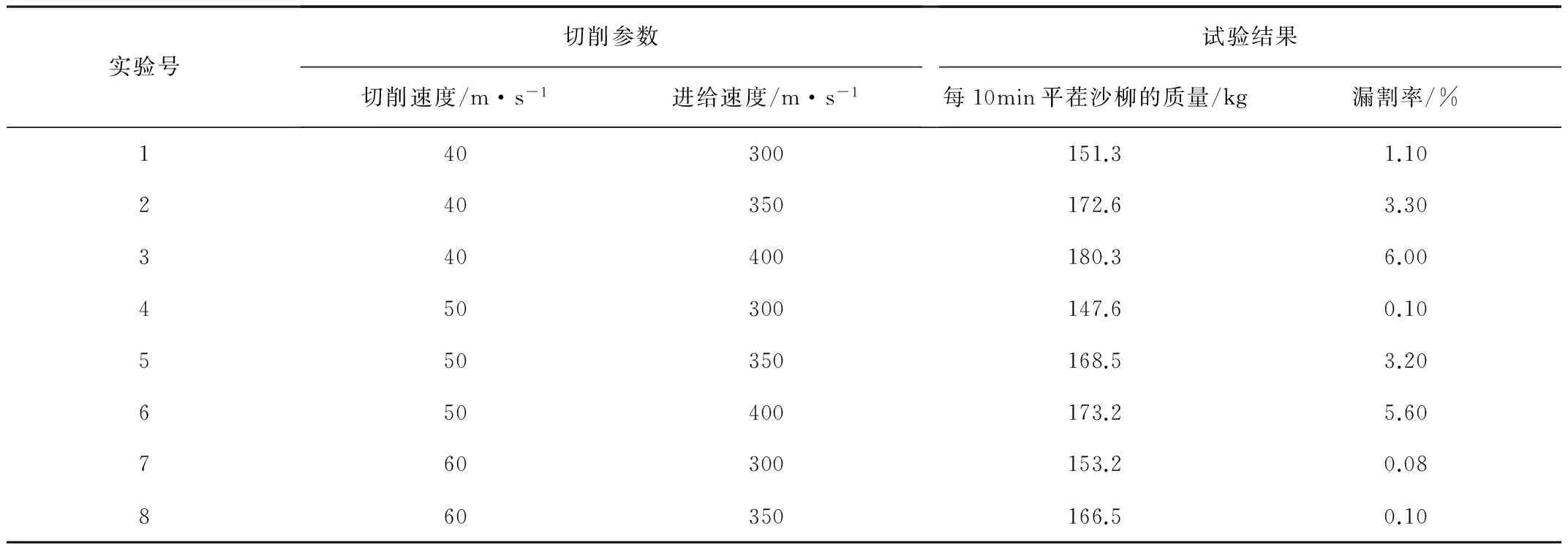

田间试验在内蒙古自治区库布齐沙漠进行,试验选用沙柳的密度68~124株/丛,根部直径10~40mm,最大自然高度4. 5m,沙柳枝条平均鲜重450g/株,沙柳丛根部沙丘底圆直径700~1 000mm,高100~150mm,丛距1.5m,行距6m。记录下每10min平茬沙柳的质量和漏割率[12],结果如表5所示。

5.2 试验结果及分析

由表5可以看出:试验结果和模拟切削的基本相符。在相同的切削速度下,每10min切削沙柳的质量随着进给速度的增加而增加,在相同的进给速度下每10min切削沙柳的质量会随着切削速度的增加而降低。但是,过高的进给速度会到导致圆锯片的磨损加快,从而导致漏割率的增大。

表5 试验结果

图8所示为切削速度为40m/s、进给速度为400mm/s圆锯片的磨损情况。从图8中可以看出,锯片收到了严重的磨损。综合考虑工作效率漏割率两方面的因素,确定切削速度为60m/s、进给速度为350mm/s为最优的工作参数,与通过模拟得到的最优工作参数相同。

图8 磨损的圆锯片

图9为灌木平茬机在最优工作条件下平茬效果。图10为2014年4月即实验结束1个月后沙柳的复壮情况。从图9和图10中可以看出,沙柳平茬效果和复壮效果都比较理想。

图9 平茬效果

图10 沙柳复壮效果

6 结论

1)通过电测法测出了沙柳的9个弹性常数,并建立了沙柳材的本构模型,为研究沙柳的切削奠定了一定的基础。

2)通过双因素实验法,结合得到的切削力变化曲线对切削速度和进给量进行优化。实验结果表明:随着切削速度的提高,切削力随之减小;随着增大进给速度,切削力也随之增大;切削参数中对切削力FΣ的影响因素的主次关系为:进给速度为主因,切削速度为次因。通过对切削力曲线的分析及综合考虑切削效率的影响,得到了圆盘锯片的最佳切削参数组合为:切削速度60m/s,进给速度350mm/s。

3)通过田间试验得出切削速度为60m/s、进给速度为350mm/s时,切削效果最佳,与模拟切削得到的

结论一致,同时也验证了模拟切削方法的正确性。

[1] 丁志刚,任安海,苏亮明.浅谈沙柳的生物学特性、自然分布及平茬复壮技术[J].内蒙古林业科技,2005,28(S1):36-37.

[2] 刘志刚.典型沙生灌木平茬技术与极具研究[D].北京:中国农业大学,2013.

[3] 郭修荣,陆怀民,郭秀丽,等.三维木材切削虚拟仿真与木工刀具参数优化研究[J].机床与液压,2009(6):25-28.

[4] 中华人民共和国国家质量监督检验检疫总局.GB /T 1927 - 1991木材物理力学试材采集方法[S].北京:中国标准出版社,2005.

[5] 王丽宇,鹿振友,申世杰.白桦材12个弹性常数的研究[J].北京林业大学学报,2003,25(6):64-67.

[6] 王钰栋,金磊,洪清泉,等.HyperWorks进阶教程系列:HyperMesh&HyperView应用技巧与高级实例[M].北京:机械工业出版社,2011.

[7] 石亦平,周玉蓉.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2006.

[8] 李丹婷.沙生灌木平茬刀参数优化研究[J].农机化研究,2010,32(7):173-176.

[9] 万其号.沙生灌木圆盘式切割器切割对比试验研究[D].呼和浩特:内蒙古农业大学,2007:8-10.

[10] 翟力欣,姬长英,丁启朔,等.犁体结构参数与工作参数优化设计[J].农业机械学报,2013,44(8):57-62.

[11] 中国农业机械化科学研究院呼和浩特分院.多功能自走式灌木平茬收获机:中国,ZL200920156056.0[P].2010-02-24.

[12] 刘志刚,王德成,翟改霞,等.自走式沙柳平茬机参数设计与试验[J].农业机械学报,2013,44(S2):107-110,61.

Numerical Simulation and Working Parameters Optimization of Salix Cutting Process Based on FEA

Pei Chenghui, Li Tuo, Liu Zhigang, Sun Yukang, Zou Dejian

(Inner Mongolia University of Technology Mechanics Institute, Hohhot 010051, China)

When the disc bush stumping machine is operating, the fork’s quality is poor and tool wears seriously. It is proposed using of ABAQUS software simulates the Salix stumping dynamic process and optimizates work parameters. Build the Salix three-dimensional cutting model; Get the stress disc blade changes when cutting process Salix; Analyzes the reasons of the stress change; The feed speed affect the cutting force more heavily than cutting speed and the optimum combination disc blade cutting parameters are cutting speed 60m/s and feed speed 350mm/s. Finally, field tests verified the 9GZ-1.0-type self-propelled bush stumping machine at cutting speed of 60m/s, feed speed 350mm/s, cut the amount of 153.2kg every ten minutes. The leakage rate ois0.08 cutting, same with the cutting simulation results.

salix stumping; ABAQUS; numerical simulation; parameters optimization;FEA

2016-08-19

内蒙古自然科学基金项目(2015MS0506);内蒙古工业大学校科学研究项目(ZD201501)

裴承慧(1979-),女,呼和浩特人,副教授,硕士生导师,(E-mail) peichh@126.com。

刘志刚(1975-),男,内蒙古赤峰人,副教授,硕士生导师,(E-mail)lzhg2008@126.com。

S225.93

A

1003-188X(2017)10-0082-06