基于东风1204拖拉机自动导航转向控制系统设计

2017-12-16刘雪珂

刘雪珂,王 斐,蒋 林

(1.重庆理工大学,重庆 401320;2.常州东风无级变速器有限公司,江苏 常州 213000)

基于东风1204拖拉机自动导航转向控制系统设计

刘雪珂1,王 斐2,蒋 林2

(1.重庆理工大学,重庆 401320;2.常州东风无级变速器有限公司,江苏 常州 213000)

以东风1204拖拉机为原型,通过分析拖拉机自动导航与车道偏离预警系统(LDWS)的异同,以LDWS转向控制模型为基础,推导出拖拉机动力学模型。通过分析液压转向机构工作原理,制定了液压自动转向机构的改装方案,并利用SimHydraulics工具箱搭建了液压自动转向系统模型,且基于此转向模型设计了自动导航拖拉机液压转向系统模糊控制器,在MatLab/Simulink中进行仿真试验。结果表明:所设计的转向系统模糊控制器具有良好的转向跟踪精度,其最大跟踪误差小于1°,控制效果良好。

拖拉机;自动转向;模糊控制;MatLab

0 引言

拖拉机自动导航技术是实现拖拉机无人驾驶的一个重要发展阶段,也是我国精准农业发展所需技术所在[1]。

国内陈文良等[2]人推导出一个双方向的PID算法,实现了左右转向相同的控制量,既保持了方向系统的控制精度,也保持了方向决策系统更快的跟踪速率。罗锡文等[3]人设计了基于PID的直线跟踪导航控制器,实现了拖拉机在前进速度为0.8m/s时最大跟踪误差小于0.15m,平均跟踪误差不超过0.03m。

但上述对自动导航转向系统的研究大都在大量简化转向机构模型的基础上进行试验分析,导致试验时控制难度增加;同时,对拖拉机模型的研究很多停留在运动学上,与高精度的田间作业要求不符,也不利于后期对智能农机功能整合及拓展,如无人驾驶等功能。

本文首先参考车辆车道偏离预警系统动力学模型,结合拖拉机作业特点,建立了拖拉机动力学模型;然后根据1204拖拉机液压转向系统的特点建立了较为精确的液压自动转向模型,并设计了转向控制算法;最后,对整个系统进行了仿真实验。

1 拖拉机自动导航系统

1.1 自动导航系统组成与原理

拖拉机自动导航系统主要由4部分组成,包括导航定位装置、导航控制器、转向控制器及电控液压转向系统[4]。其中,导航定位装置主要由卫星接收天线及接收机组成,用于拖拉机的实时定位,并将定位信息分别传输到车载显示器及导航控制器中;导航控制器根据拖拉机定位信息与预定义路径比较,计算横向偏差及航向角偏差,并通过内置的控制算法解算出期望的转向轮转角输出到转向控制器中;转向控制器用于控制拖拉机转向机构,并由角度传感器实时反馈转向轮转角信息。

1.2 车道偏离预警系统

车道偏离预警系统LDWS(Lane departure warning system)是智能汽车发展的一个阶段,属于车辆导航系统的范畴,通过安装在汽车上的视觉感知系统采集道路和车辆状态信息,然后由车道偏离评价算法对车道偏离的可能性进行评价,必要时通过信号显示界面或座椅震动等方式向驾驶员报警[5]。LDWS与拖拉机自动导航系统具有一定的相似性,对设计拖拉机自动导航系统时具有一定的参考性。

1.3 拖拉机动力学模型

考虑到拖拉机特别是拖拉机-农具系统在田间作业时对作业高精度的要求及拖拉机和农具本身非线性特征,本文参考Rajesh Rajamani汽车车道偏离预警转向控制模型[6],提出二自由度拖拉机动力学模型,如图1所示。

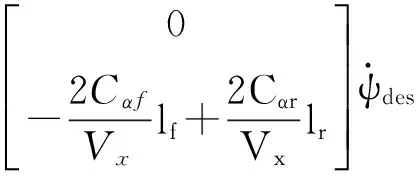

设定e1为横向偏差, e2=ψ-ψdes,则模型的表达式为

式中 m—拖拉机质量;

Vx—为拖拉机质心纵向行驶速度;

Iz—横摆惯性力矩;

lf—前轴轴距;

lr—后轴轴距;

ψdes—车辆坐标系下的航向航角为前轮转角;

ψ—道路坐标系下的期望航向角;

Cα—轮胎侧偏刚度。

当拖拉机预定义路径为直线时,e2=ψ-ψdes=0,则系统的状态空间方程为

图1 拖拉机动力学模型

2 拖拉机自动转向系统

2.1 自动转向系统方案设计

目前,对拖拉机自动导航转向机构的控制主要有两种:①通过方向盘控制器直接卡扣在拖拉机方向盘上[7],由于不需要改装原有拖拉机的工作部件,故通用性较好;②通过改装原液压转向系统[8],并联液压阀实现转向控制,这种方式相对于前者具有精度高、反应快等优点,是比较理想的方式。

根据现有自动导航产品田间试验发现,仅在原有转向油路的基础上并联一个三位四通阀,会出现方向盘抖动的问题,故本文同时增加一个溢流阀,从而实现对拖拉机液压转向机构的控制。

2.2 自动转向系统控制算法设计

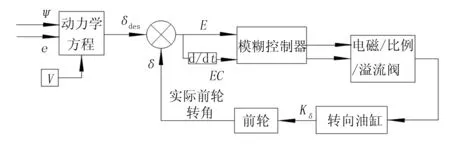

模糊控制是基于语言变量的非线性控制,出发点是现场操作人员,在设计中并不需要建立被控对象的精确的数学模型,因而使得控制机理和策略易于接受和理解,且模糊控制系统鲁棒性强,干扰和参数变化对控制效果的影响不大。从某种角度讲,模糊控制只是将PID控制中的微分控制替换为模糊规则,将人的经验综合其中,相当于非线性化的PD调节器,对于液压系统等非线性系统,理论上模糊控制比PID控制更为适用。本文提出液压转向系策略,控制系统框图如图2所示。

图2 液压转向系统模糊控制原理框图

其中,输入信号为期望前轮转角δdes,输出信号为前轮实际转角δ。控制器的输入信号为期望与实际前轮转角偏差值E及偏差值变化率EC,通过模糊规则将转角偏差及偏差变化率转化为液压阀的开度变化,并将其作为拖拉机液压转向机构的信号输入。

3 建模与仿真

3.1 自动转向系统模糊控制器设计

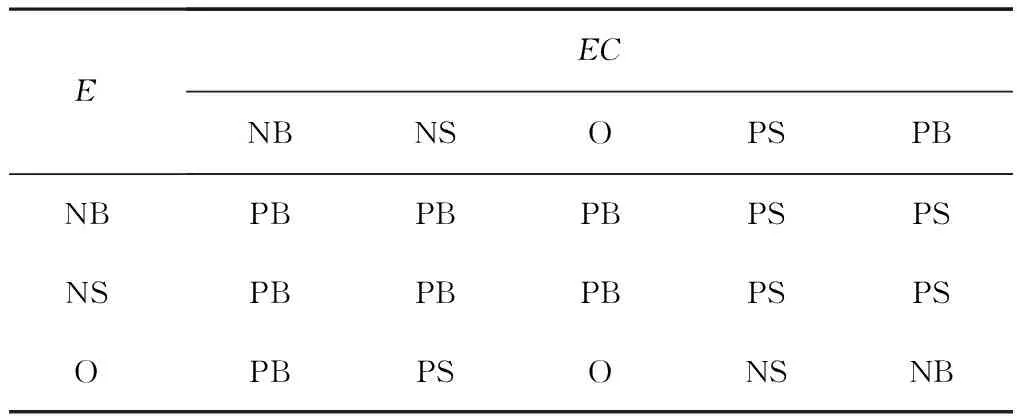

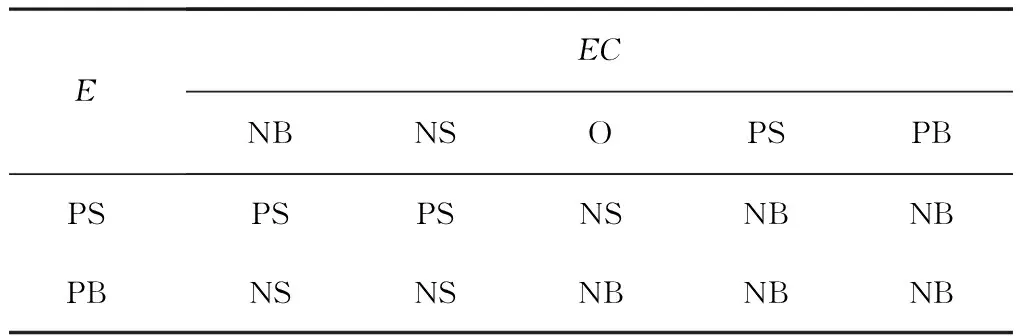

选用双输入单输出模糊控制器,其输入变量分别为转向角偏差E及转向角偏差变化率EC,输出为比例伺服阀开度。其中,转向角偏差论域取为[-10 10],词集为[NB NS O PS PB];转向角偏差变化率EC的论域取为[-1.54 1.54],词集为[NB NS O PS PB];输出比例伺服阀阀的调节范围为[-0.1-0.1],隶属函数选用高斯型。模糊控制规则[9]如表1所示。

表1 模糊控制规则

续表1

3.2 自动转向系统SimHydraulics建模

MatLab产品SimHydraulics主要用于液压机构及及其控制系统的建模和仿真,由于是图形化语言,使得在建立液压模型时更加直观及简单。

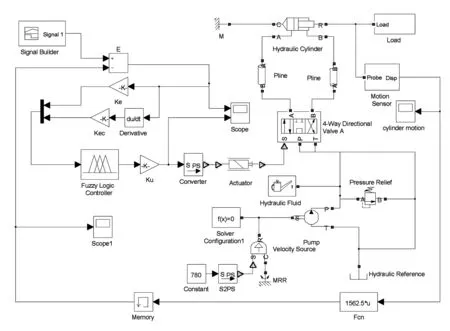

本文利用SimHydraulics工具箱建立的液压自动转向系统模型如图3所示。其主要由两部分组成:一是模糊控制器部分,主要包括语言变量的确定及论域设计、语言值及规则库的设计等;二是液压转向机构模型的搭建,主要包括油源模型、液压元件及其驱动元件模型和转向轮模型等。

只考虑当拖拉机转向处于自动控制状态时液压转向系统的动作状态,并对其进行建模仿真分析。在不影响液压自动转向系统性能的情况下,忽略滤清器及电磁开关阀等元件,保留油箱、油泵、溢流阀、三位四通电磁比例换向阀及液压缸等主要元件,并添加平动弹簧、平动阻尼等模拟液压缸在理想状态下受到的阻力[10]。在MatLab/Simulink中建立了模型,如图3所示。

图3 液压转向系统模糊控制原理框图

其中,输入信号为前文得出的拖拉机运动学模型的输出(即期望前轮转角),经控制器解算为比例伺服阀的开度,然后控制前轮液压缸活塞杆移动的位移,最终输出换算为前轮实际转角,并作为反馈到输入端。

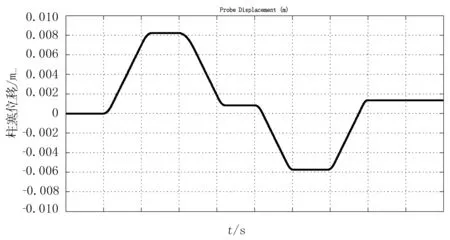

由试验得出转向液压缸活塞位移与转向轮偏角的关系,如图4所示。

图4 液压缸柱塞位移与前轮转角关系

由图4可知:转向液压杆位移s与转向角δ成正比,基本满足δ=kδs。

3.3 自动转向系统仿真结果与分析

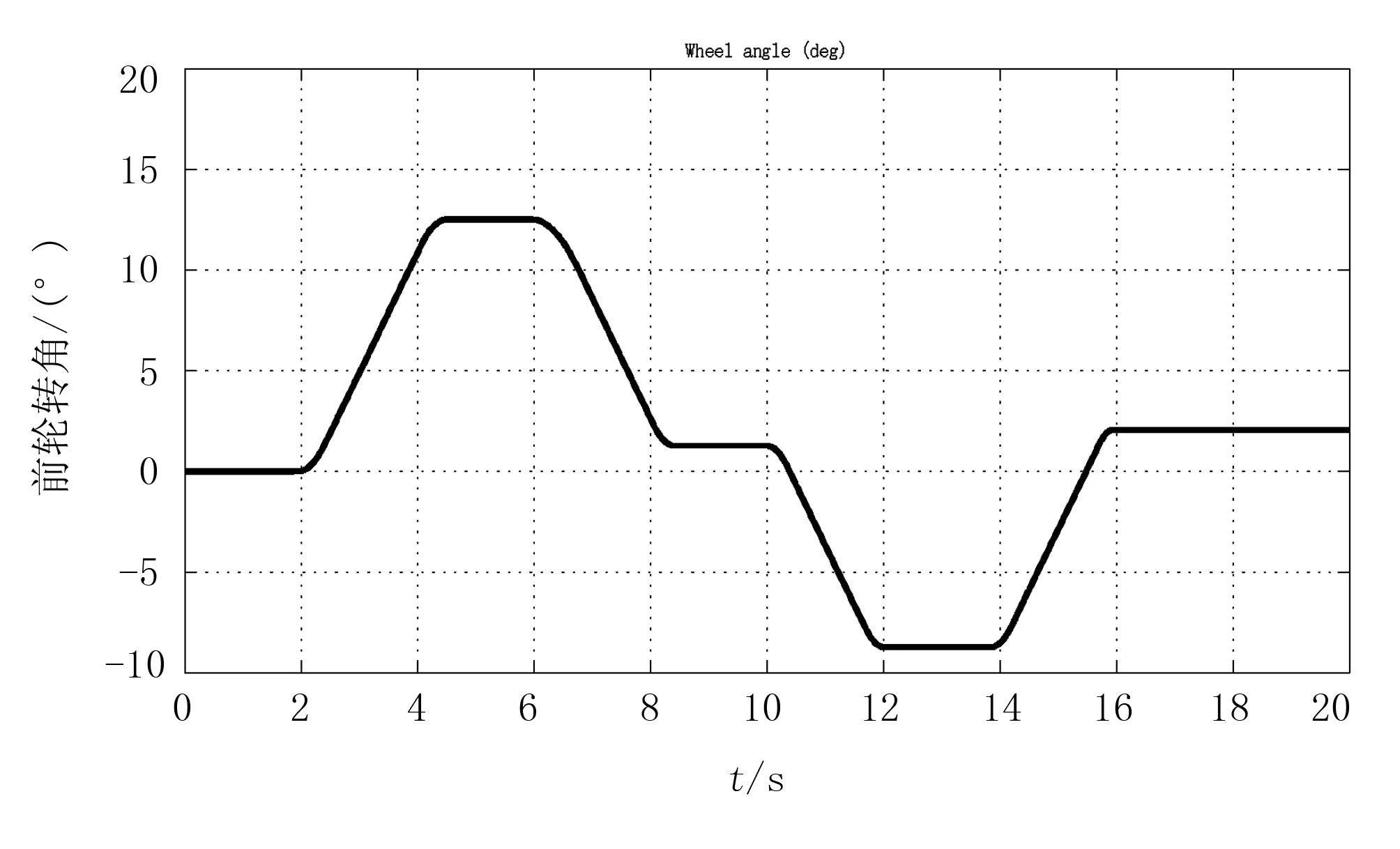

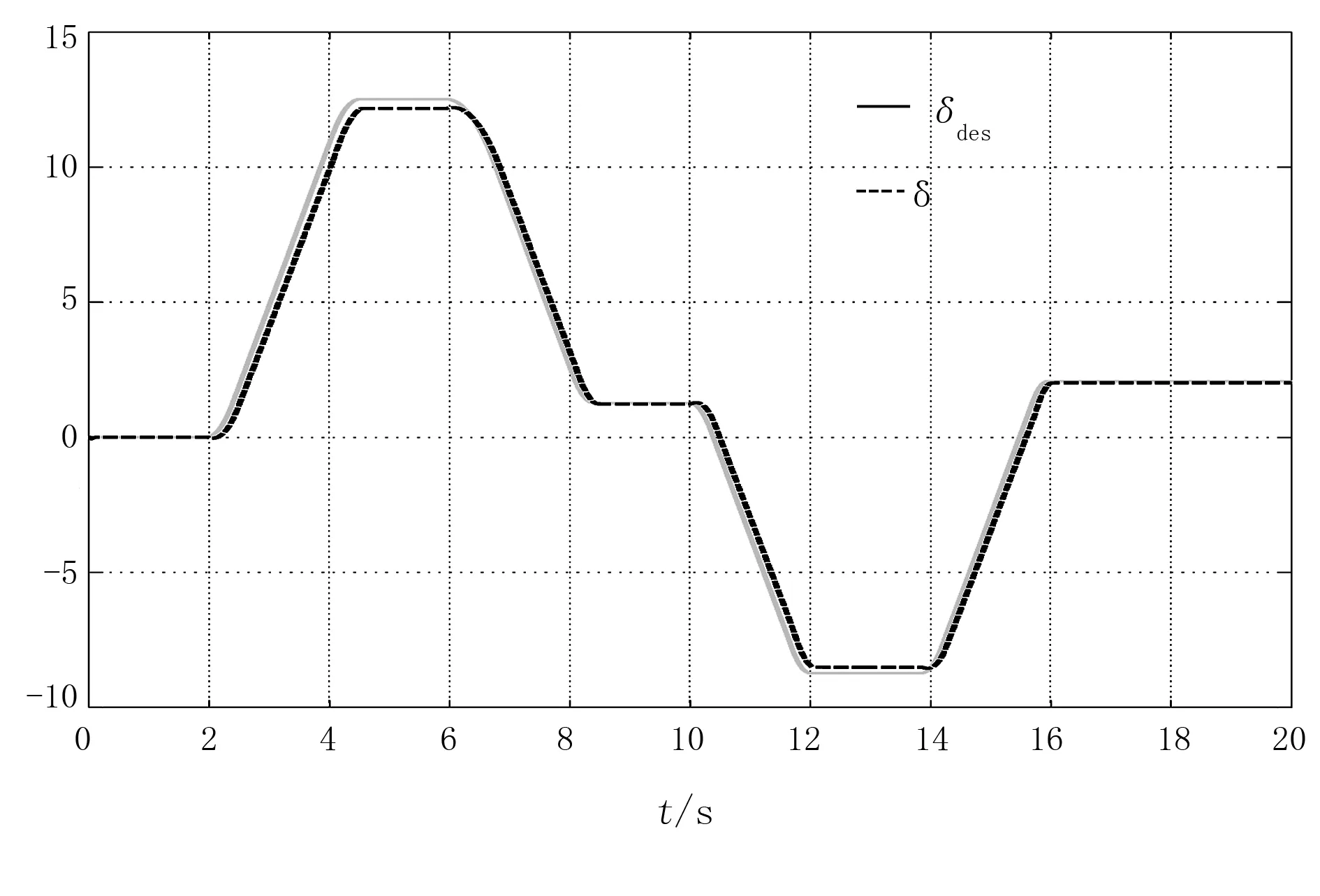

利用Signal Builder创建了期望前轮转角的波形信号。考虑到拖拉机田间作业时大部分时间为直线行走,转向角一般较小,故本文设置的最大期望转角为12.5°,如图5所示。

图5 期望前轮转角δdes波形

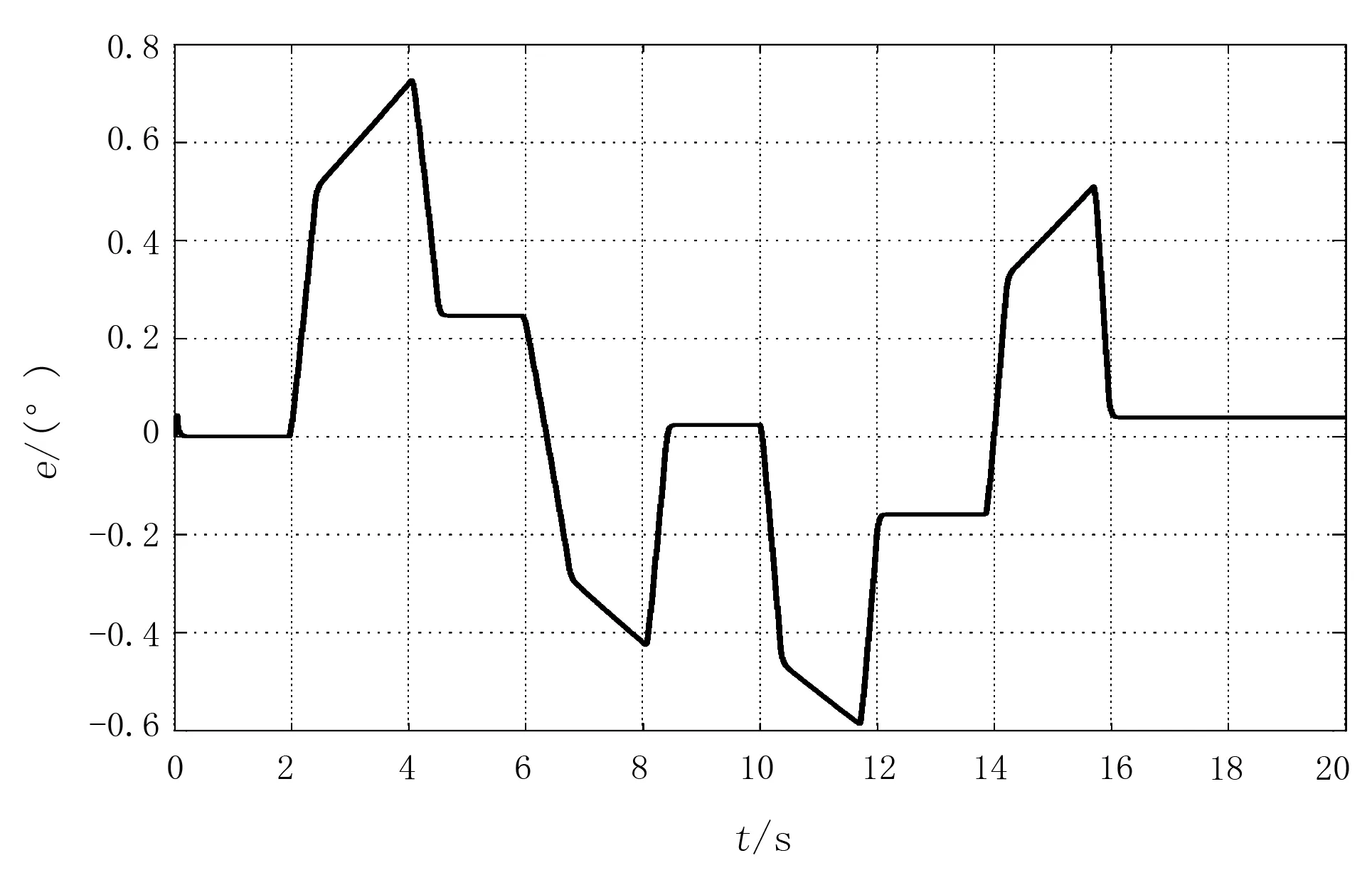

仿真实验结果如图6和图7所示。其中,在调整量化因子ke、kec及比例因子ku时发现:当ke取值较大时,系统的超调量及过渡时间增长。这是因为ke增大,相当于缩短了误差的基本论域,增大了误差变量的控制作用,使得调节时间变短;同时由于超调过大,导致系统过度时间变长;而kec减小,则会增加调节时间,但系统超调量会减小[11]。最终,量化因子ke比较理想的取值为44,kec为23,相对应的期望转角δdes与实际转角δ跟踪曲线如图6所示,跟踪误差如图7所示。由图6可以看出:最大跟踪误差小于1°,且跟踪误差与期望转角正相关,在拖拉机田间作业类型为直线型时可以达到良好的控制效果。

图6 δdes与δ波形对比

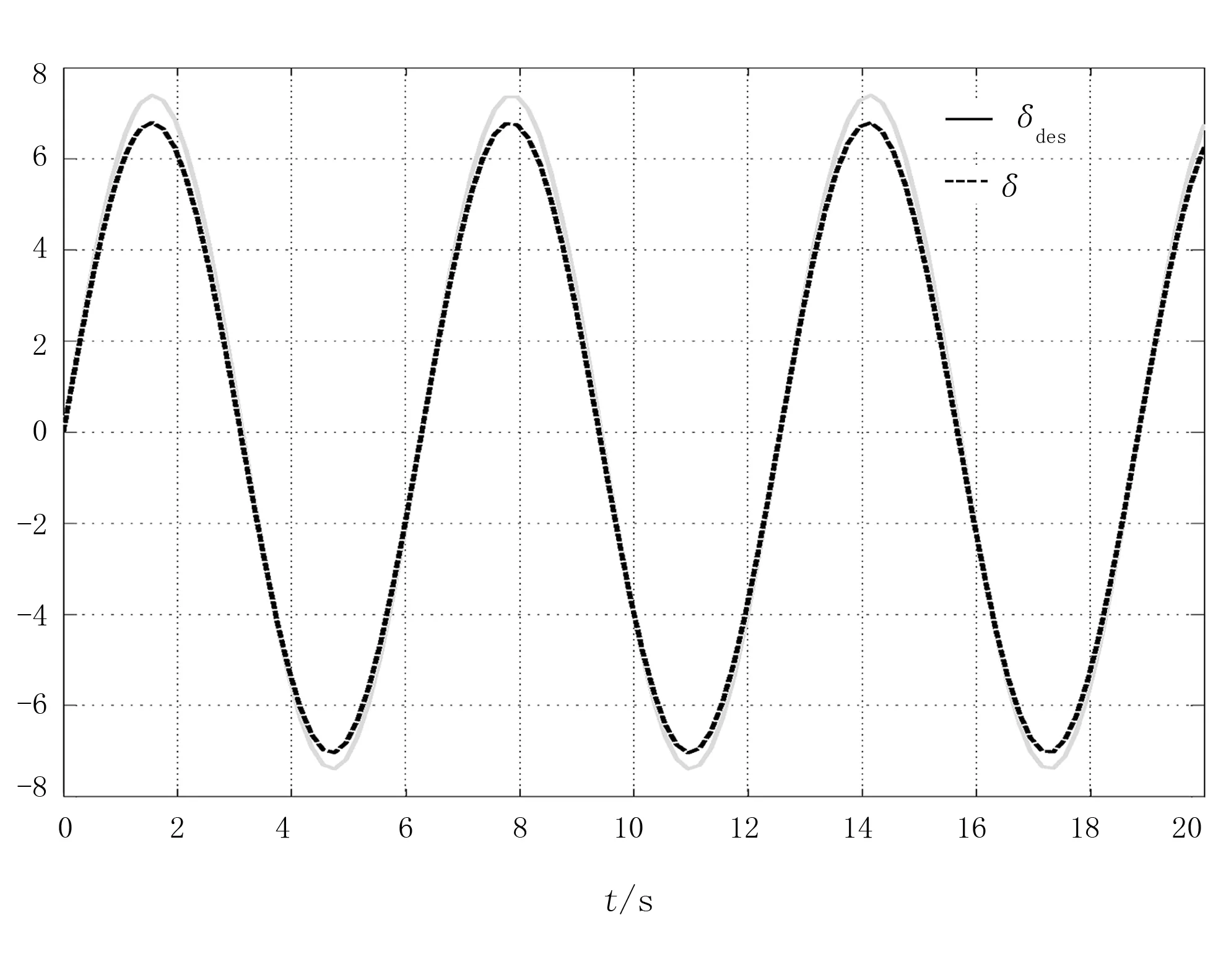

3.4 拖拉机自动导航液压转向系统仿真

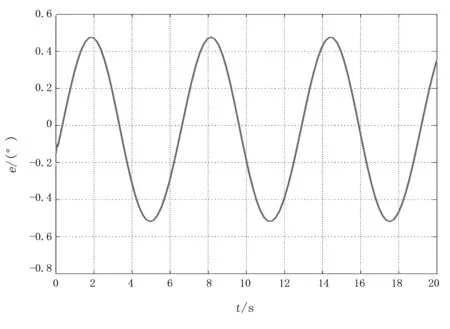

将前文提到的拖拉机运动学模型与自动转向模型结合,并利用MatLab/Simulink仿真。拖拉机参数如下:m为4 400kg,Vx=4m/s,Iz=4972kg·m2,lf=1.725m,lr=0.94m,Cαf=80 000N/rad,Cαr=120 kN/rad。图8为当输入航向角为幅值为12时期望转角与实际转角跟踪曲线,图9为相应的跟踪误差。仿真结果表明:适当调整控制器参数后,在随机航向角偏差的输入下,期望期望转角与实际转角曲线紧密跟随,其跟踪误差均小于1°,控制效果良好。

图7 跟踪误差的输出波形

图8 δdes与δ信号对比

图9 跟踪误差信号

4 结论

1) 设计了基于模糊控制的自动导航拖拉机自动转向控制系统,结合拖拉机运动学模型与液压转向机构模型各自的特点,建立了拖拉机自动转向控制模型。仿真测试结果表明:转向轮能按照转向控制系统发出的指令达到期望的转角,稳态跟踪误差不超过1°。

2) 参考汽车LDWS转向控制系统模型推导拖拉机动力学方程,在MatLab/Simulink中搭建动力学模型,并预留纵向行驶速度作为单独输入,为以后自动导航拖拉机设计奠定基础。

[1] 张荣群,张小栓,高万林,等.北斗导航系统在农业领域的应用展望[C]//第四届“测绘科学前沿技术论坛”论文精选.兰州:测绘出版社,2012.

[2] 陈文良,谢斌,宋正河,等.拖拉机电控液压动力转向系统的研究[J].农业工程学报,2006(10):122-125.

[3] 罗锡文,张智刚,赵祚喜,等.东方红X-804拖拉机的DGPS自动导航控制系统[J].农业工程学报,2009(11):139-145.

[4] 张豪,郭辉,韩长杰.农业机械视觉导航研究现状及分析[J].安徽农业学报,2015(13):354-356.

[5] 王越. 基于Matlab的汽车偏离车道报警系统[J].汽车工程师,2012(9):35-37.

[6] Rajesh Rajamani.Vehicle Dynamics and Control[M].Minnesota:Springer,2006:51-65.

[7] 陈宁.智能农机液压转向控制系统[D].上海:上海工程技术大学,2015.

[8] 连世江. 农用车辆自动导航控制系统研究[D].杨凌:西北农林科技大学,2009.

[9] 韩彩霞. 模糊控制规则库优化研究[D].大庆:大庆石油学院,2005.

[10] 鲁植雄,龚佳慧,鲁杨,等. 拖拉机线控液压转向系统的双通道PID控制仿真与试验[J].农业工程学报,2016(6):101-106.

[11] 李丽军,余军.量化因子和比例因子对模糊控制器的影响及其修正[J].韶关大学学报:自然科学版,1999(2):8-13.

Design of Automatic Navigation Steering Control System for DONGFENG 1204 Tractor

Liu Xueke1, Wang Fei2, Jiang Lin2

(1.Chongqing University of Teechnology, Chongqing 401320, China; 2.Changzhou DFCVT Co.Ltd, Changzhou 213000, China)

A dynamic model for lateral tractor motion was developed on DONGFENG 1204 tractor in reference to sreering control for Lane Departure Warning System. Under the scheme of refitting an automatic hydraulic steering system, a simulation model was established by SimHydraulics.then provide a fuzzy controller for such model. The Matlab/Simulink tests prove the validity and efficiency of these models with the tracking accuracy could be contolled within 1°.

tractor; automatic steering; fuzzy control; MatLab

2016-08-24

国家发展和改革委员会创新项目([2015]174号)

刘雪珂(1991-),女,河南新乡人,硕士研究生,(E-mail) xueke.liu@dfcvt.com。

S219.032.3

A

1003-188X(2017)10-0246-05