基于LABVIEW的振动深松机试验设计与分析

2017-12-16刘晓红邱立春

刘晓红,邱立春

(1.沈阳农业大学 工程学院,沈阳 110161;2.青岛农业大学 机电工程学院,山东 青岛 266109)

基于LABVIEW的振动深松机试验设计与分析

刘晓红1,2,邱立春1

(1.沈阳农业大学 工程学院,沈阳 110161;2.青岛农业大学 机电工程学院,山东 青岛 266109)

为了提高深松机作业过程中土壤疏松效果,降低机具的工作阻力,选用1SZ型振动式深松机,在土槽试验平台中进行了相应的振动减阻机理试验研究。首先设计了基于LABVIEW的软件测试系统,选取了扭矩、拉力、角度传感器等传感器及NI主机,基于五杆测力原理,构建了测试硬件系统,并选取机具的前进速度V0、振幅a=Rsinε和振动角β这3个主要因素进行三元二次回归正交旋转组合试验。试验表明:振动角对试验结果影响最大;得出的回归方程表明:当机具前进速度0.75m/s、振动幅值为7.5mm、振动角度为-15°时,试验指标机具工作阻力达到最小值3.975kN。

振动式深松机;正交旋转组合试验;振动角;减阻

0 引言

为完成振动式深松机相关试验和性能测试,构建室内土槽试验测控平台,可有效弥补田间试验的周期长、不可重复等诸多不足,从而有效地控制农业机械设备的研制及投产的时间成本,降低研发成本,对促进技术创新和新产品的开发具有重要意义。深松机具是我国旱地耕作保墒关键农业机械之一,其能耗、耕作频率、性能又是保护性耕作研究的重点[1-2]。

为了研究深松机耕作过程中的特性,获得实际工况下影响机具能效的关键因素,为振动式深松机的参数优化提供依据,在现有的土槽试验平台的基础上设计了一套测控系统。在该测控系统的控制下,土槽台车前进速度、台车后悬挂输出转速连续可调并可实现按特定曲线工况工作,行进过程中的行进速度、后悬挂输出功率、土壤耕作阻力等信号高速可实时采集与显示。在测控平台上,分别对影响深松效果和机具作业阻力因素,如机具的前进速度V0、振幅a=Rsinε和振动角进行三元二次回归正交旋转组合试验,用以分析各因素对期望——机具工作阻力的影响顺序,并获得因素最佳组合。

1 基于LABVIEW的软件测试系统

测试系统软件作为土槽试验系统的核心部分,可将系统中各部分的功能有机结合,在相互协作和数据传递过程中起决定作用,保证整个系统有效、稳定地运行。测试软件在LabVIEW环境下编写,包括前面板和程序图两部分,调试完成后可以打包生成独立的可执行性文件。前面板是系统的显示界面,包含仪器功能的按钮及显示窗口等,优点是试验过程中方便实用、易于操作。LABVIEW主要通过程序框图完成整个程序的源代码编写,标准模块完成信号数据的输入和输出配置,特殊模块的调用完成信号采集及分析处理。测量系统软件的作用是完成传感器标定、电压信号的采集、土槽台车状态监控、相关数据分析和测量结果的读写任务。

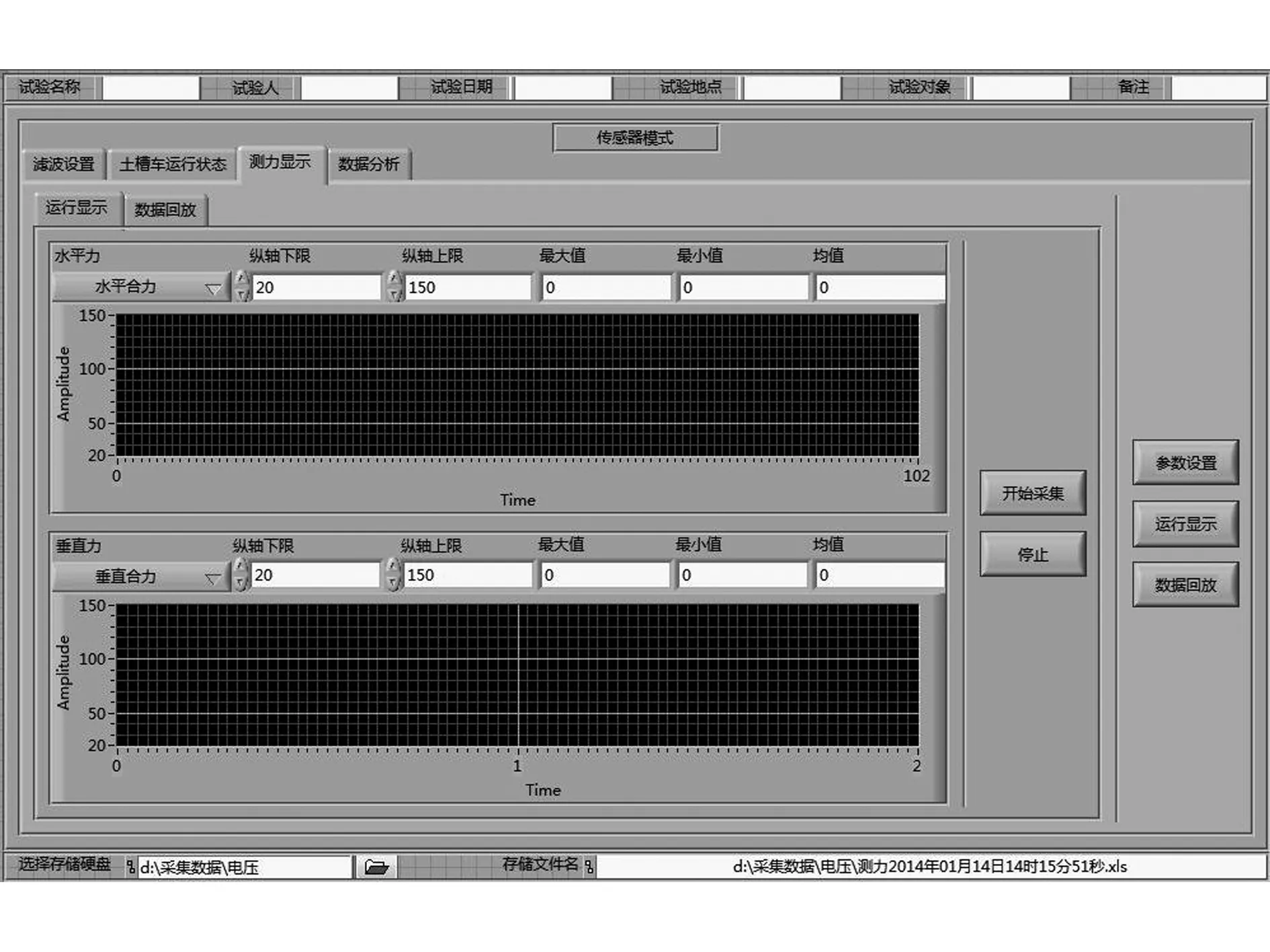

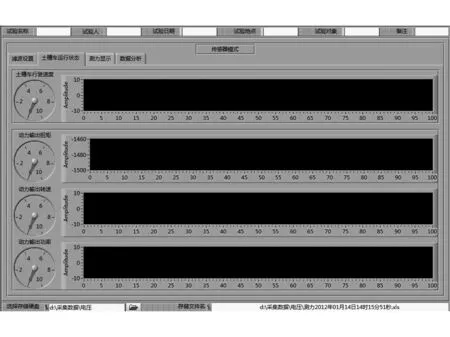

该系统的前面板主要由3大块组成:一是试验表头填写,有助于后期试验数据整理;二是操作按钮的设置,包括程序的开始采集、停止、参数设置、数据回放、保存及滤波设置等按钮;三是数据保存路径的设置;四是采集数据的实时显示包括采集时间、采集数量和采集值的图形显示;五是传感器模式下的数据标定,如图1和图2所示。

土槽台车检测系统由NI的PXI主机、两块PXI-6133同步采集卡和USB6008数据采集卡组成。系统程序主要使用了DAQ Assistant、AI Config.vi、AI Start.vi、AI Read.vi及AI Clear.vi等4个节点通过同步采集卡实现对电压的多通道采集任务,采用了VISAConfigure Serial Port.vi、VISA Read.vi及VISA Close.v等3个节点通过USB数据采集卡完成相关测量结果的读取,使用了New Directory.vi、Open/Create/ReplacFile.vi、Write File.vi、Close File.vi等节点创建测试日志文件并完成测量结果的写操作(陈锡辉和张银洪,2007)。

图1 基于LABVIEW的测试系统软件前面板测力显示界面

图2 基于LABVIEW的测试系统软件前面板数据分析界面

2 试验设计

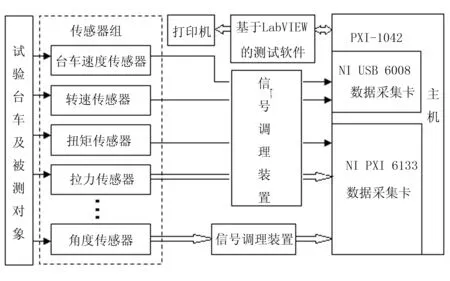

为实现深松机土壤切削测试工作,在土槽台车基础上搭建了测控系统,主要由传感器组(包括扭矩传感器、转速传感器、拉压力传感器)、信号调理系统、数据采集与处理系统硬件和基于LabVIEW的测试系统软件等组成。该系统中传感器组的作用是将扭矩、速度、力、角度等物理量转换为电信号。其中,拉力传感器的信号为毫伏级信号。为与数据采集卡的输入信号匹配,此部分信号再通过信号调理系统(由直流稳压源和电压转换器构成)转换为标准的电压信号。根据系统的实际需要,数据采集卡分别选用了NI公司的PXI-6133同步数据采集卡和USB接口形式的6008数据采集卡。前者接收来自传感器组(测力传感器、角度传感器和扭矩传感器)的信号并经过调理后送至PXI主机,后者接收来自土槽台车前进速度和限制土槽台车不冲出轨道的两个传感器(即两个霍尔接近开关)的信号,此信号为数字信号经过隔离调整后送至PXI主机。最后,所有的信号都被送至基于LabVIEW软件的测试系统中,力矩、转速、前进速度、机具牵引阻力等测试数据以数据表和曲线的形式实时显示和存储。试验测试系统框图如图3所示。

图3 农机测试系统组成框图

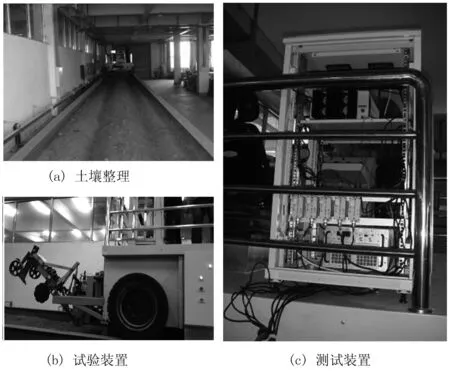

拖拉机的后液压悬挂机构与农机具配套后构成悬挂机组,本文以应用最广的后悬挂方式作为振动式深松机的动力驱动[3-8]。模块式杆架传感测力装置不破坏原后悬挂系统中的5个杆件(两个提上杆、一个上拉杆、两个下拉杆)的连接尺寸,仅改动连接配件,安装相应传感器的测试方式[9-11]。振动式深松机切削试验设备如图4所示。

图4 振动式深松机切削试验设备

3 振动式深松铲土壤切削正交试验

由现有文献和笔者前期研究可知:机具的前进速度V0、振动频率f=ω/(2π)、振幅a=Rsinε和振动角β配置不同,运动曲线不同,运动过程的切削阻力也不同。由于拖拉机后悬挂输出动力固定为720r/min和540r/min,即输出振动频率为12Hz和9Hz两种,因此在正交试验设计过程中,固定振动频率为12Hz,选取机具的前进速度V0、振幅a=Rsinε和振动角β这4个主要因素进行三元二次回归正交旋转组合试验。

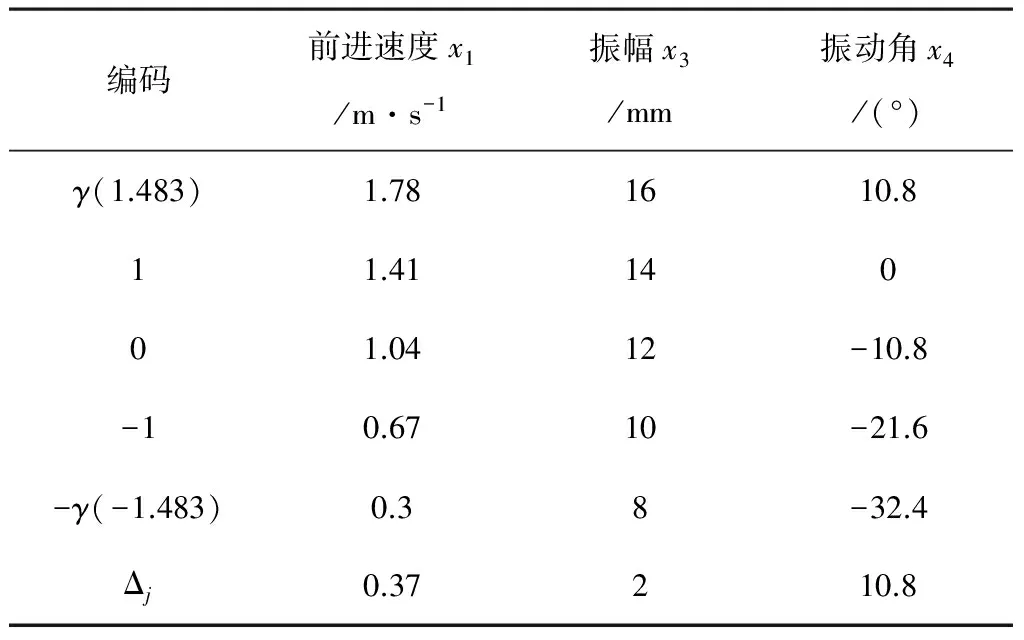

表1 因素水平编码

根据二次回归正交旋转组合设计方案,选取关键因素(前进速度、振动幅值、振动角度)的上下限值(xj1、xj2),并根据如下公式计算各影响因素的零水平(xj0)和变化间隔Δj,得出表1所示因素水平编码。

Δj=xj2-xj0=xj0-xj1

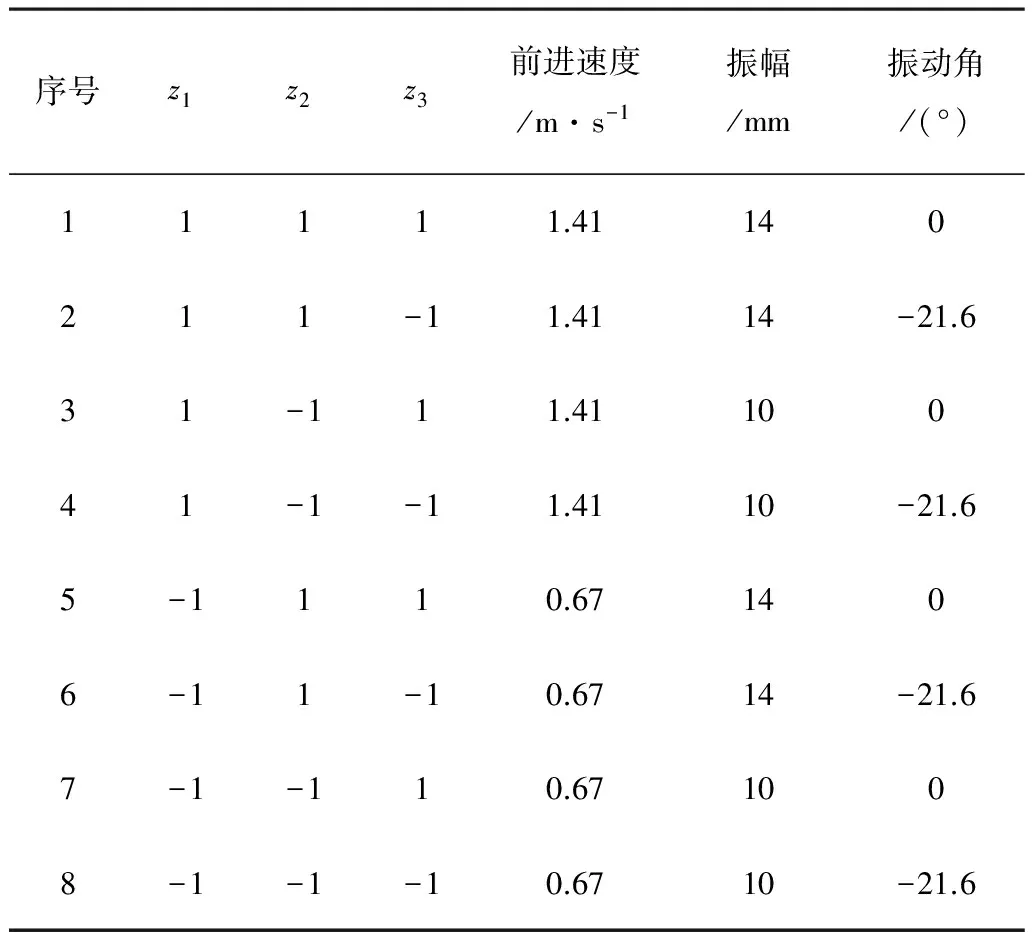

根据试验因素数m=3,选择正交表L8(27)进行变换,二水平试验次数mc=8,星号试验次数mγ=6,零水平试验次数m0=9,可得γ=1.682。试验方案如表2所示。

表2 试验方案

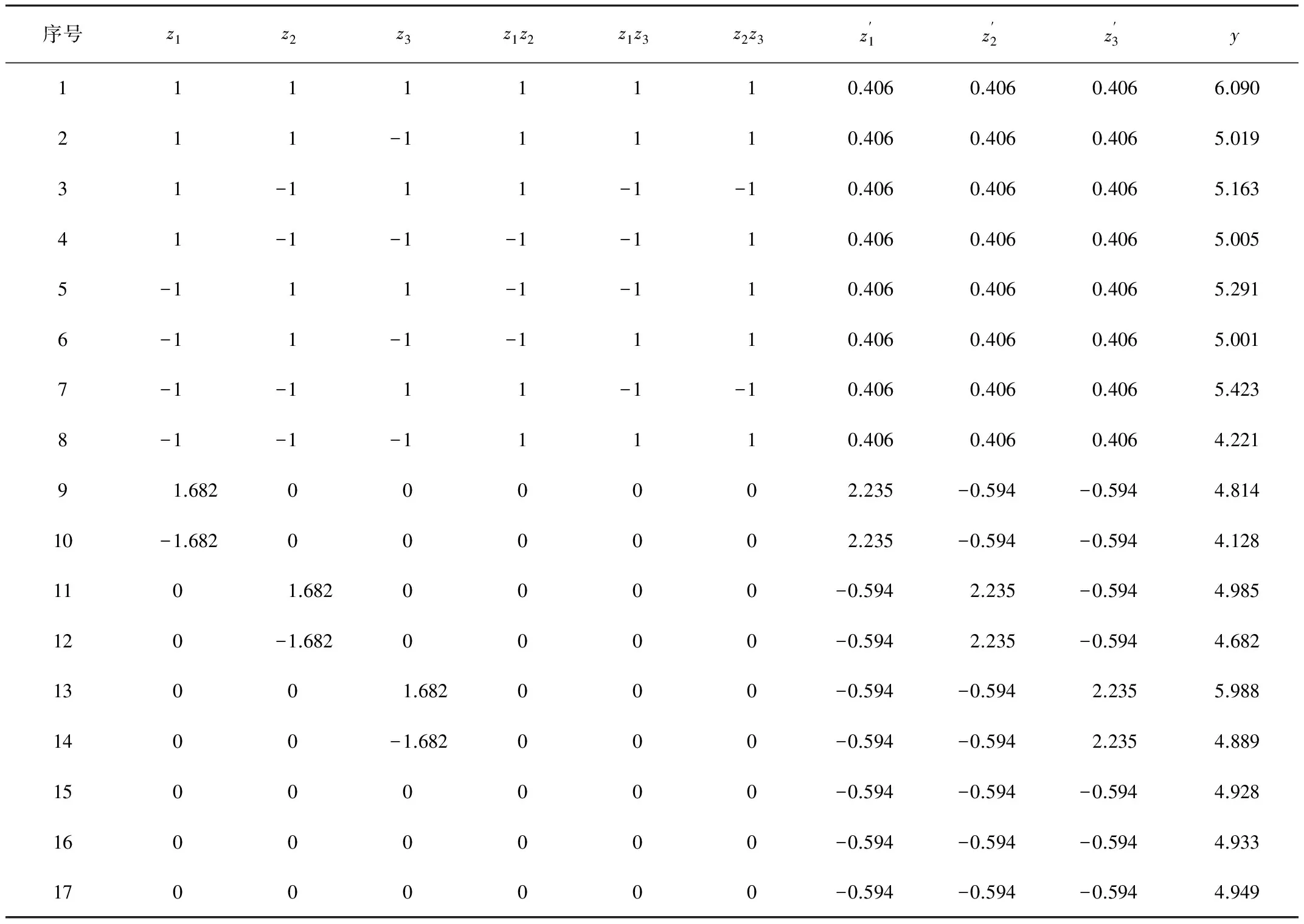

根据三元二次回归正交组合设计的要求,将平方项分别进行中心化,得到试验结果如表3所示。

表3 试验结果

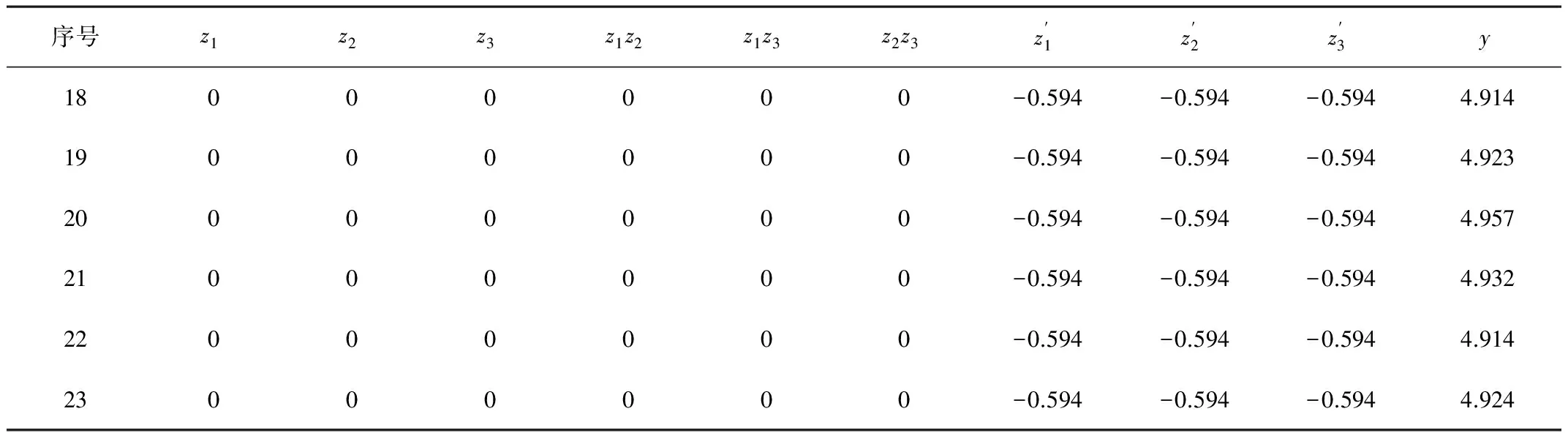

续表3 试验结果

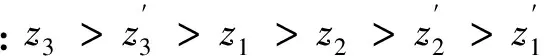

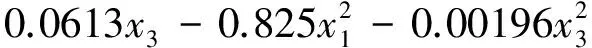

将表3中数据导入minitab进行回归分析(见表4),得到阻力均值与各因素关系的回归方程为

Y=5.00-0.183z1-0.154z2+0.335z3+

0.1366z1z2-0.0329z1z3+0.0001z2z3-

(1)

可得回归方程为

表4 方差分析表

F0.05(1,2)=18.51,F0.01(1,2)=98.49,F0.05(9,13)=2.71,F0.01(9,13)=4.19。

Y=5.00-0.183z1-0.154z2+0.335z3+

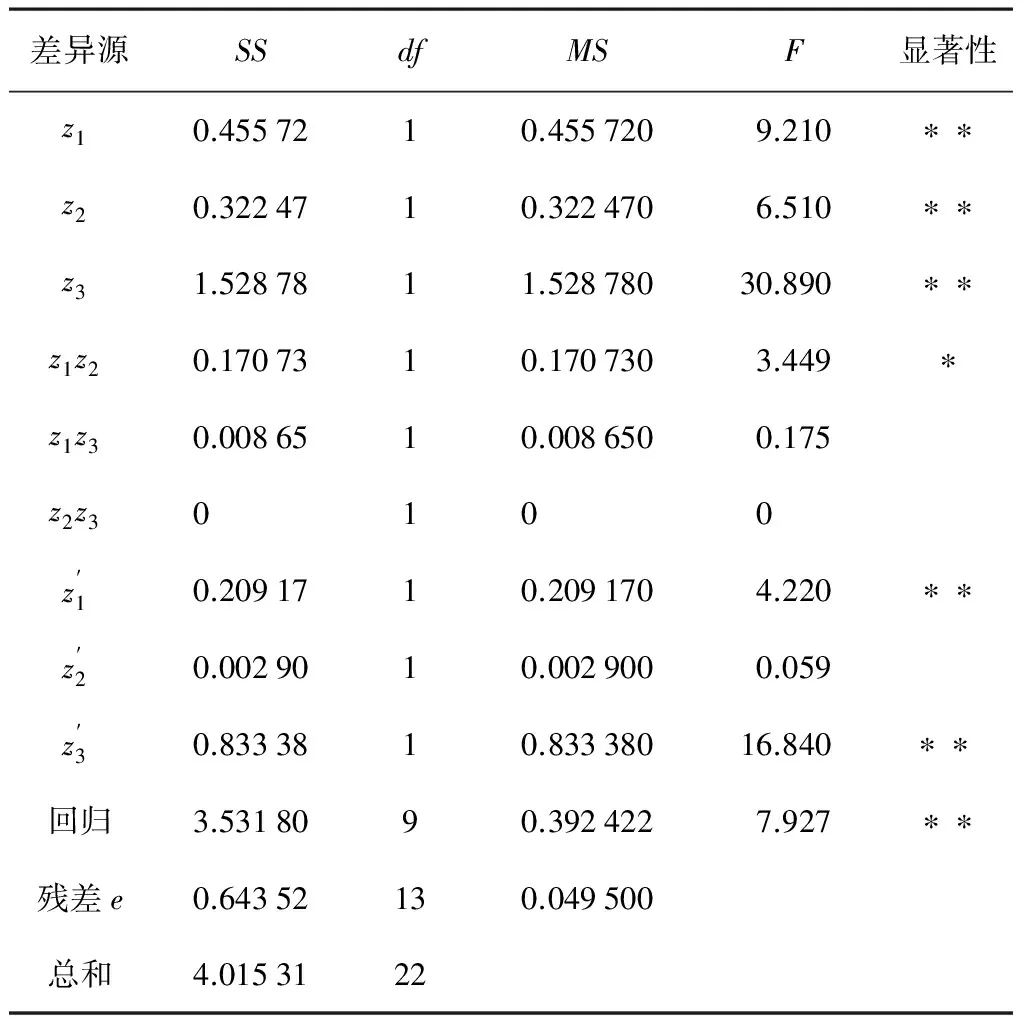

表5 第2次方差分析表

F0.05(3,19)=3.90,F0.01(3,19)=5.01。

本试验中,根据计算和查表可得零水平试验次数mc=9,应该进行相关的失拟性检验,相关的计算为

SSe1=0.2134

SSLf=SSe-SSe1=0.65507-0.2134=0.44167

dfe1=m0-1=8

dfLf=dfe-dfe1=8

查表可知:FLf=2.069 由二次项中心化公式可得 将其代入回归方程得 Y=5.197-0.183z1-0.154z2+0.335z3+ 将编码公式代入回归方程得 整理后得到 Y=4.7068-0.9942x1-0.269x2+0.3586x1x2- 在土槽试验平台上设计了基于LabView的测试系统,并根据正交旋转组合试验的设计方法,针对机具的前进速度V0、振幅a=Rsinε和振动角进行三元二次回归正交旋转组合试验。分析的3个因素中,影响因素顺序为:振动角度>前进速度>振幅,试验设计过程中考虑了因素之间的交互作用。通过minitab数据分析处理,得出机具前进速度0.75m/s、振动幅值为7.5mm、振动角度为-15°时,试验指标机具工作阻力达到最小值3.975kN。由此可见,振动式深松机作业作业过程中,小型拖拉机就可以满足其动力需求,最小工作阻力下的参数为深松机的机械设计和耕作模式提供了设计依据。 [1] 北京农业机械化学院.农机测试技术[M].北京:中国农业出版社,1983. [2] 王国华.基于虚拟仪器的农机土槽测控系统[D].北京:中国农业大学,2002. [3] 于艳,龚丽农,尚书旗.农机土槽试验动力学参数测试系统的研制[J].农业工程学报,2011(S1):323-326. [4] 王瑞丽,李宝筏,牛彦,等.行间深松部件的试验研究[J].农机化研究,2006(7):133-135. [5] 李霞,付俊峰,张东兴,等.基于振动减阻原理的深松机牵引阻力试验[J].农业工程学报,2012,28(1):32-36. [6] 张璐.深松铲减阻技术研究[D].长春:吉林大学,2013. [7] 徐宗保.振动式深松中耕作业机的设计与试验研究[D].哈尔滨:东北农业大学,2009. [8] 邱立春,李宝筏.自激振动深松机减阻试验研究[J].农业工程学报,2000,16(6):72-75. [9] 王佳伟,杨亚非,钱玉恒.基于扭转振动装置的PID实验设计[J].实验技术与管理,2014,3(31):59-62. [10] 王金武,唐汉,周文琪,等.指夹式精量玉米排种器改进设计与试验[J].农业机械学报,2015,46(9):68-76. [11] 杨然兵,柴恒辉,尚书旗.花生播种机倾斜圆盘碟式排种器设计与性能试验[J].农业机械学报,2014,45(6):79-86. Experimental Design and Analysis of an Oscillating Subsoiler Based on LABVIEW Liu Xiaohong1,2, Qiu Lichun1 (1.Shenyang Agricultural University, College of Engineering, Shenyang 110161, China; 2.Qingdao Agricultural University, Mechanical and Electrical Engineering College, Qingdao 266109, China) The 1SZ oscillating subsoiler was used to research on the mechanism of vibration reduction mechanism in the test platform in order to improve the soil porosity in the process of deep loosing machine, and reduce the working resistance of the machine. The software testing system was designed based on LABVIEW, and the sensor of the torque, tension, angle sensor and NI host were selected. Based on the principle of the five bars, the hardware system was constructed. The forward speedV0, amplitude a=Rsinε and vibration angle β of the three elements of the machine were selected to carry out the orthogonal rotation experiment of Tri Quadric. The experimental results show that the influence of vibration angle is the most important. And the regression equation was obtained, and when the speed of the machine forward speed was 0.75m/s, the vibration amplitude was 7.5mm, and the vibration angle was -15°, the working resistance of the experiment was minimum 3.975kN. an oscillating subsoiler; orthogonal rotating experiment; vibration angle; drag reduction 2015-12-04 国家自然科学基金项目(51175354) 刘晓红(1980-),女,山东青岛人,博士研究生,(E-mail)lxh964@126.com。 邱立春(1957-),男,沈阳人,教授,博士生导师,(E-mail)qlccn@126.com。 S222.3 A 1003-188X(2017)02-0128-05

4 结论