植物工厂栽培板自动搬运装置设计及试验

2017-12-16周亚波毛罕平胡圣尧徐赛超

周亚波 ,毛罕平,胡圣尧,徐赛超

(江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江 212013)

植物工厂栽培板自动搬运装置设计及试验

周亚波 ,毛罕平,胡圣尧,徐赛超

(江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江 212013)

针对植物工厂采用多层栽培架培育果蔬、人工工作难度较大及自动化水平不高的问题,开发了植物工厂栽培板自动搬运物流系统装置。该系统采用一种带吊环的栽培板,导轨和机械手安装位移传感器,通过PLC实时采集位移传感器发出的脉冲信息控制导轨和机械手进行坐标定位,完成叉板和放板动作。对搬运机构进行了定位误差试验,通过F检验证明速度对试验误差有显著影响,同时根据试验结果预测了搬运的最佳速度区间范围。

植物工厂;栽培板;搬运;装置

0 引言

近年来,植物工厂作为一种新型的生产方式出现,由于植物工厂设备投资大、耗电多,因此研究如何降低成本是植物工厂研究发展的趋势[1]。实现生产过程的自动化有助于减少成本、提高生产率。北京通州植物工厂开发了一种自动移栽收获机器人[2],利用编码器定位,PLC主从网络控制。工作时,机器人采用气动升降和气动抓手装置将栽培板从底侧托起搬运到相应位置;虽然定位方式比日本神内植物工厂灵活,但只适用于单层栽培床栽培方式。东北农业大学权龙哲等人研发了一种物流化搬运机器人[3],在栽培架之间过道铺设导轨,机器人沿着导轨行走,采用滑切式搬运栽培板,但定位难度较大。

本文针对江苏大学植物工厂的栽培车间,开发了植物工厂栽培板移栽收获搬运物流系统,该系统利用拉绳位移传感器定位,采用工业以太网RS485总线网络控制。与北京通州植物工厂开发的移栽收获机器人相比,系统定位灵活性更好,采用一种新型的栽培板搬运方式,使得空间操作范围更广,也降低了定位难度。

1 系统总体方案设计

1.1 系统总体结构及布局

导轨布置在栽培架上空,主要由相互垂直的静轨和动轨组成。动轨运动方向与电动小车运动方向垂直,机械手安装在导轨装置上。将机械手提取输送带上栽培板时主梁与一端轨道梁的交点设为坐标原点位置,定义电动小车A运动方向为X轴方向,动轨运动方向为Y轴方向,机械手升降方向为Z轴方向,系统总体结构如图1所示。

1.静轨 2.动轨 3.机械手 4.栽培架 5.输送带装置 6.电动小车A 7.电动小车B

1.2 系统功能分析

机械手的工作模式设定为“定位—取板—定位—放板”,所以搬运机构的工作任务就是通过动轨和电动小车A进行X和Y轴方向坐标定位,然后再通过机械手升降机构进行Z轴方向定位;机械臂叉起栽培板,然后再定位到预定的坐标点,实现机械手对栽培板的定点叉取和预定位置放置。

2 关键执行机构设计

2.1 机械手升降机构设计及分析

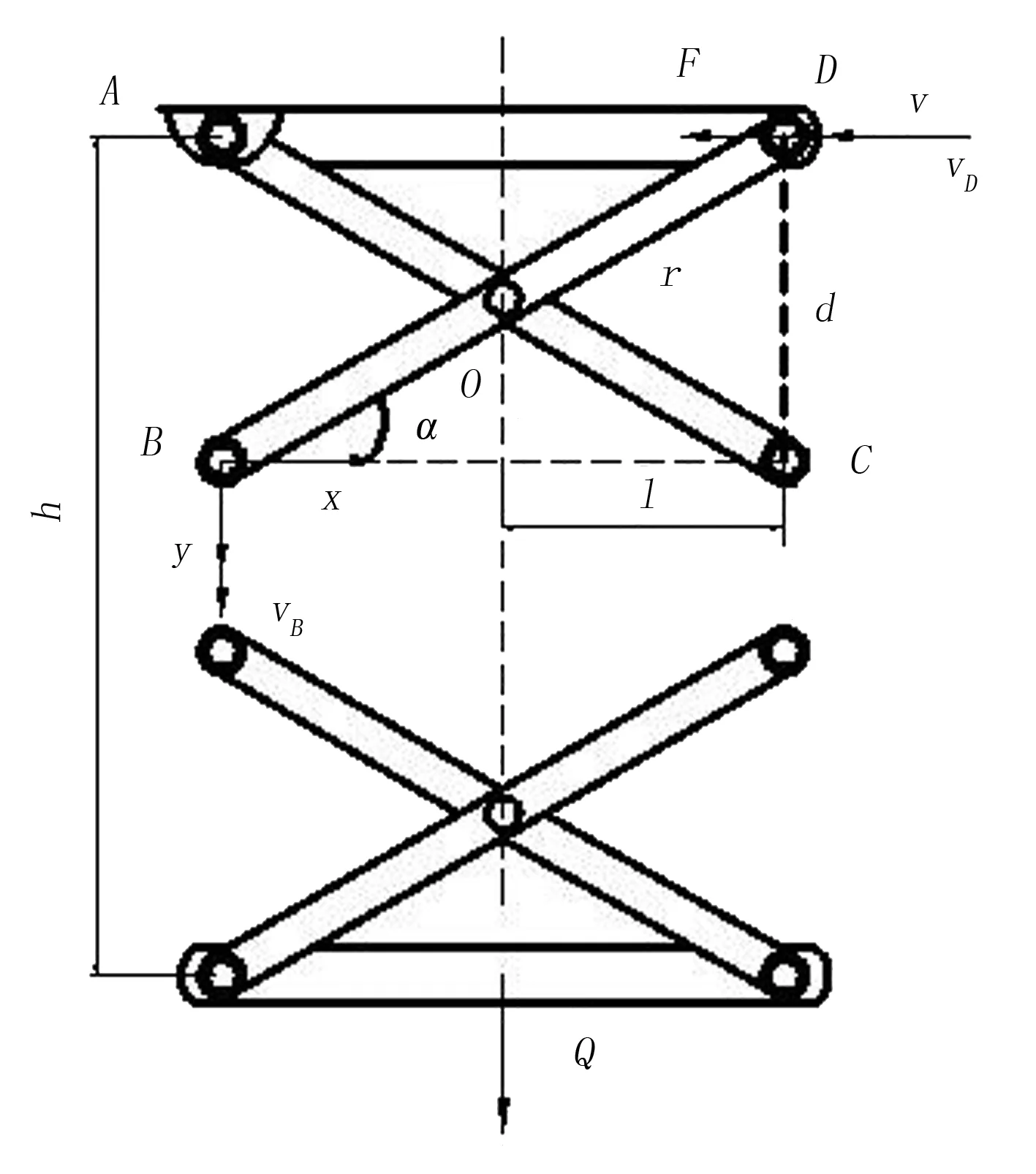

为了扩大空间作业范围,提高果蔬的有效栽培面积,采用一种可升降的机械手对多层栽培系统栽培板进行搬运。由于栽培架有4层,每层高80cm,需保证升降行程不小于2.4m,选用一种长度40cm的杆件,采用10级的剪叉杆机构。对机构进一步运动学分析,机构运动分析如图2所示。利用瞬心法求出剪叉杆活动端速度V与升降速度vB之间的关系。

图2 剪叉升降机构运动分析简图

图2中:F为丝杆的轴向力;v是剪叉杆活动端速度即丝杆进给的速度。已知B点的运动方向为垂直方向,D点运动为水平方向,故杆BD上B点的瞬时转动中心为C点。

B点的升降速度为

νB=ω·2rcosα

(1)

杆BD的瞬心角速度为

D点运动速度为

(2)

其中,丝杆的进给速度ν=νD。

根据上式求出剪叉杆机构的升降速度,νB=ν·ctgα。

根据虚位移原理[4]对其进行受力分析,设在丝杆轴向推力F作用下的虚位移为dl,在起升荷载Q作用下的虚位移为dh,分别对上式两端对α求导,得

dl/dα=-rsinα

(3)

dh/dα=20rcosα

(4)

由虚位移原理,得Q·dh+2F·dl=0,将联立,可求得

F=-Q·dh/(2dl)=10Q·ctgα

(5)

试验过程中1块栽培板上有9棵生菜,经估算荷载Q=104.86N,由机构的两极限位置估算得

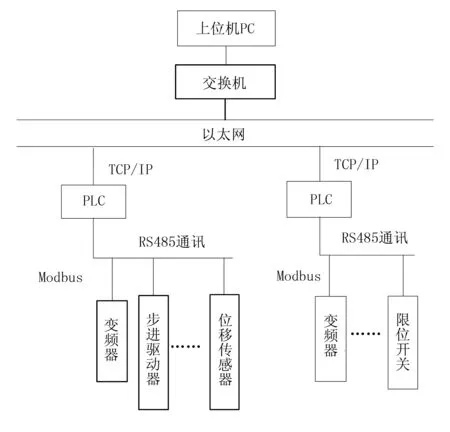

15°<α<75°,0.27 因此,计算得到F的大小为283.122N﹤F﹤3 911.28N。 2.2 驱动机构设计 为了保证机械手能够准确定位到各层栽培架高度,采用步进电机控制丝杆进给量,其结构如图3所示。 1.步进电机 2.支座 3.滑块 4.导杆 5.丝杆 假设丝杆匀速运行,丝杆的扭矩[5]计算得 Ta=(Fa·I)/(2×3.14×n1) (6) 其中,Ta为驱动扭矩(N·mm);I为丝杠导程(mm);n1为进给丝杠的正效率。Fa为轴向负载,取n1=0.95,I=5mm。 由Ta=(F·I)/(2×3.14·n1)得 Tamin==237.28N· mm Tamax==3277.98N·mm 由上述丝杆滑块机构受力分析可得,步进电机的扭矩为 T=Ta/ηe (7) 其中,ηe为丝杆滑块机构传动的总效率[6],则有 ηe=η1η2η3 (8) 其中,η1为滑块移动的效率;η2为联轴器的传动效率;η3为导轨不平行传动效率。取η1=0.95、η2=0.95、η3=0.75,经计算步进电机所需的扭矩为T=4.85N·m选用86BYG250-98型步进电机,静扭矩为6.0N·m。 2.3 机械手末端执行器及动作路径 该末端执行器主要由电磁换向阀、微型真空泵和一对带活塞杆的气缸组成,结构如图4所示。 1.电磁换向阀 2.轴承座 3.气缸 4.微型真空泵 5.活塞杆 为了便于移栽和收获,本系统采用带吊环的泡沫板作为栽培板,收获时,机械手采用可伸缩的机械臂,将栽培板从栽培槽上取出,其运动过程如图5所示。 图5 机械手取板运动过程 机械手有两个机械臂,当需要从栽培架中栽培槽上取出栽培板时,两根机械臂伸出分别穿过栽培板上的 4个吊环后,机械手垂直向上运动,使栽培板与栽培槽分离。 在电动小车A和B上分别安装有位移传感器,用来测量其行程,电动小车A和B分别通过变频器进行控制。电动小车B带着动轨沿着Y轴方向行走,电动小车A与机械手一起沿着X轴方向行走,步进电机控制剪叉机构的收张来完成机械手的升降,剪叉机构上安装位移传感器以测量其升降行程。通过系统默认的距离值与传感器的实测值比较,控制电动小车A和B与机械手升降机构的运动;系统采用PC作上位机,PLC作控制器进行控制,位移传感器发出的脉冲信号通过PLC回馈给步进电机和变频器,完成电动小车A和B以及机械手升降机构的定位。系统的定位结构如图6所示。 图6 坐标定位控制结构图 基于TCP/IP协议的以太网通讯方式是面向对象的连接,PLC之间不存在主从关系,对系统进行扩展时仅需在对象层面对组态进行修改[7]。分别对PLC站点进行地址分配,建立一个局域网。系统上位机PC通过TCP/IP协议与搬运机构和输送机构PLC站点连接,PLC通过RS485通讯连接现场传感器等设备,通过上位机组态对各PLC站点进行顺序控制,网络结构如图7所示。 图7 系统网络结构图 栽培板搬运工作是整个系统设计的核心,必须满足机械手准确定位取板、高效搬运的作业要求,考虑速度与误差之间的关系,对机构运动参数进行优化,并进行导轨平面定位和机械手升降定位的速度单因素试验,验证装置的可行性。试验装置安装如图8所示。 图8 系统装置安装图 4.1 试验方法 将搬运机构叉取和放置栽培板工位坐标作为参考点,将试验参考点坐标(Xi,Yj,Zk)写入到系统程序。试验过程中,通过PLC实时获取机构到达各个工位时XYZ轴坐标方向上的位移传感器发出的脉冲数来确定实际到位坐标,比较搬运机构实际到位坐标与各个参考点的偏差η,进行控制模块可行性分析。为保证试验精度,拉绳位移传感器的拉线应该保持直线方向。 (9) 导轨和机械手运动相对独立,X和Y轴两个方向允许误差相差较大,而导轨电机运动差异性较小,因此试验主要考虑Y轴定位误差和Z轴方向定位误差及交互作用对试验结果的影响。 4.2 试验结果分析 将试验数据导入SPSS,取置信水平α=0.05,进行导轨速度单因素方差分析,得到F=5.69,P-value=0.0014,Fα(3,76)。由F>Fα(3,76)=2.725,P-value<0.01,所以速度对定位误差的影响非常显著。试验结果如表1所示。由表1可知:定位误差与速度具有一定的正相关性,导轨最优速度在0.2~0.3m/s之间。 表1 导轨定位误差试验数据表 将采集的数据导入SPSS得F=21.47,P-value=1.12E-07,Fα(2,57)=3.159,由F>Fα(2,57)=2.725,P-value<0.01,所以速度对定位误差的影响非常显著。机械手升降机构定位误差试验结果如表2所示,定位误差随着电机转速的增加逐渐增大。 表2 机械手定位误差试验数据表 对导轨和机械手进行可重复双因素的方差分析试验,每个交互进行20次试验,试验结果如表3和表4所示。 表3 交互试验平均误差 表4 方差分析试验结果 通过试验结果F与Fα的比较,可以得到导轨速度(列)对试验结果影响显著,而周期(样本)和交互作用对试验结果影响不显著。 由表3可看出:导轨速度达到0.3m/s时,平均定位误差超过10mm。试验过程将速度控制在0.3m/s,步进电机脉冲周期300ms,定位误差最大为12.8mm,允许误差范围内的试验次数达到91.7%。 在对江苏大学植物工厂果蔬移栽收获工作任务分析的基础上,对栽培板搬运物流系统装置及基于PLC的控制系统方案进行了设计,同时对工作过程中机械手结构进行了运动学和力学分析。 在对栽培板运输路线进行规划后,对系统搬运机构导轨和机械手速度进行单因素可行性试验,通过F检验,确定速度对试验定位误差影响显著。为保证在允许的误差范围内,导轨速度控制在0.2~0.3m/s之间,步进电机的脉冲周期为100~300ms时搬运效率较高。要提高栽培板搬运效率,需要对搬运机构结构进一步优化。 [1] 毛罕平.设施农业的现状与发展[J].农业装备技术, 2007, 33(5):4-9. [2] 商守海, 周增产, 卜云龙,等.植物工厂自动移栽收获机控制系统的开发与应用[J].现代农业科技, 2011(1):265-268. [3] 权龙哲, 申静朝, 奚德君,等.狭闭空间内苗盘物流化搬运机器人运动规划与试验[J].农业机械学报, 2016(1):51-59. [4] 刘俊谊, 杨刚, 张万军,等.剪叉式提升机构受力特性分析[J].解放军理工大学学报:自然科学版, 2014, 15(2):133-138. [5] 张彪, 叶军, 鲁翔,等.一种丝杆螺母机构型机械手的设计[J].中国西部科技, 2010, 15 (9):31-32. [6] 濮良贵,纪名刚.机械设计(8版)[M].北京:高等教育出版社, 2006. [7] 葛锁良, 何明, 岳胜. 基于工业以太网+现场总线的通讯网络设计[J].工业控制计算机, 2008, 21(12):61-62. Design and Experiment on the Cultivation Plate Auto Transportation Device of Plant Factory Zhou Yabo,Mao Hanping, Hu Shengyao, Xu Saichao (Key Laboratory of Modern Agriculture Equipment and Technology,Ministry of Education,Jiangsu University,Zhenjiang 212013,China) In view of the problem that the plant factory use shelves cultivating fruits and vegetables,the manual work is difficult and the automation is in low level,so the plate transplanting harvesting handling logistics system of plant factory is developed.The system uses a cultivation plate with the rings, a displacement sensor is installed on guide rails and mechanical hand, through the PLC get pulse information of displacement sensor at the real-time ,control coordinate positioning of the guide rail and the manipulator, so that it can fork and place. The positioning error test was carried out on the moving mechanism, and the F test proved that the speed have a significant effect on the test error. At the same time, the best velocity range of the handling was predicted according to the test results. plant factory; transportation; transtation device 201-04-11 “十二五”国家科技支撑计划项目(2014BAD08B03) 周亚波(1990-),男,湖南湘潭人,硕士研究生,(E-mail)18362886946@163.com。 毛罕平(1961-),男,浙江宁波人,教授,博士生导师,(E-mail)maohp@ujs.edu.cn。 S238 A 1003-188X(2017)05-0135-05

3 系统控制方案设计

4 试验设计与分析

5 结论