5TYS280玉米脱粒清选试验台的设计研究

2017-12-16崔中凯邸志峰卜令昕

崔中凯,邸志峰,周 进,张 华,卜令昕,高 强

(山东省农业机械科学研究院,济南 250100)

5TYS280玉米脱粒清选试验台的设计研究

崔中凯,邸志峰,周 进,张 华,卜令昕,高 强

(山东省农业机械科学研究院,济南 250100)

我国夏播玉米主要集中在黄淮海地区,其生长期短、收获时籽粒含水率高,直接脱粒收获易造成籽粒破碎,脱净率与籽粒破碎率和含杂率之间的矛盾,作业质量较难保证。目前,针对高含水率玉米脱粒清选装置的系统理论与试验研究均较少,因此设计开发了一种玉米脱粒清选试验台。其主要由机架、脱粒分离装置、清选装置、输送装置、电机控制及转速数据采集系统等部件组成。以籽粒破碎率和含杂率为评价指标,通过调整滚筒转速、滚筒倾角、凹板间隙、筛网倾角、曲轴转速及风机转速等关键因素水平,进行单因素多水平试验及多因素多水平正交试验,确定高含水率玉米脱粒清选装置的最佳参数组合,为玉米籽粒收获机脱粒清选部件设计、改进及参数选择提供依据。

夏玉米;试验台;果穗脱粒;籽粒清选;正交试验

0 引言

玉米是我国第一大粮食作物,黄淮海地区是我国玉米最为集中产区,也是夏播玉米主要种植区域,常年播种面积约为0.11亿hm2,占全国玉米总播种面积的30%以上[1]。该地区采用一年两熟的种植模式,大面积连片种植,比较容易实现机械化联合收获作业。

玉米籽粒收获机可一次性完成玉米摘穗、剥皮及脱粒等作业,可节省工序、降低生产成本、增加农民收益。但目前我国夏玉米收获机械主要以果穗收获机为主,籽粒收获机械应用很少。这主要是由于夏玉米生长期短,收获时籽粒含水率高,脱粒时籽粒破碎率和含杂率高[2-5],不能满足实际生产需求。

为解决这一问题,本文设计了一种玉米脱粒清选试验台,以籽粒破碎率和含杂率为评价指标,通过调整滚筒转速、滚筒倾角、凹板间隙、筛网倾角、曲轴转速及风机转速等关键因素参数,可进行单因素多水平试验及多因素多水平正交试验,从而确定高含水率玉米脱粒清选装置的最佳参数组合,为玉米籽粒收获机脱粒清选部件设计、改进及参数选择提供依据。

1 试验台总体结构及工作原理

1.1 总体结构

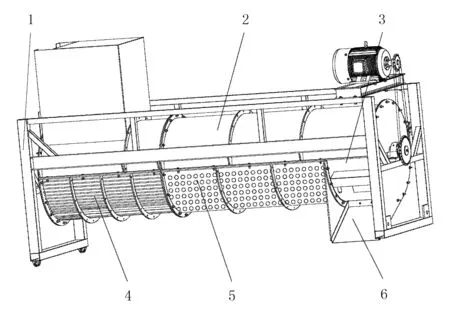

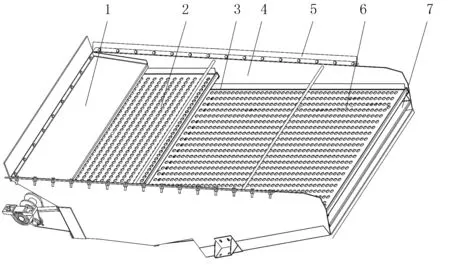

5TYS280玉米脱粒清选试验台的研制首先利用SolidWorks三维建模软件进行样机模型的建立,确定总体方案,再进行部件的分析、优化及样机的试制和试验。该试验台主要由机架、脱粒分离装置、振动筛、风机、输送装置、集粮斗、驱动电机、脱粒分离装置调整机构及清选装置调整机构等组成,可一次性完成果穗输送、脱粒、清选及收集等作业。该试验台脱粒分离装置采用纵轴流脱粒方式,其滚筒倾角、凹板间隙等参数均可通过脱粒分离装置调整机构进行调整;清选装置采用气流振动筛,其筛网倾角等参数可通过清选装置调整机构进行调整。该试验台驱动电机包括脱粒电机、清选电机、风机电机和输送电机,均采用变频电机,其转速可根据试验要求随时调整。该试验台总体结构如图1所示,整机参数如表1所示。

1.2 工作原理

工作时,输送装置将玉米果穗输送至输送装置上出口处,经脱粒滚筒顶盖进入滚筒内,果穗随着滚筒一起转动并沿轴向向前运动。果穗在滚筒内主要受纹杆块的揉搓力、果穗之间相互揉搓力及脱粒钉齿的击打力,在共同作用下籽粒脱落。脱完粒的芯轴运动到滚筒另一侧时经导流板排出,籽粒则经滚筒下部的栅格式凹板和冲孔式凹板落到振动筛的上筛面上;在振动筛的振动作用下,籽粒和较小的杂质经筛孔落到下筛面上,然后落到底筛上,较小的杂质经底筛筛孔排出振动筛;而籽粒则在底筛的振动作用下,逐渐移动到位于振动筛后部的接粮斗内被收集起来,大于筛孔的杂质则被上筛板、下筛板和底筛一直向前推动,直至排出振动筛。在此过程中,离心式风机产生的风力将振动筛上细小的杂质吹出筛面,从而实现果穗脱粒、分离和籽粒清选。

1.脱粒电机 2.脱粒分离装置 3.脱粒分离装置调整机构 4.机架 5.振动筛 6.集粮斗 7.清选电机 8.风机电机 9.风机 10.清选装置调整机构 11.输送装置 12.输送电机

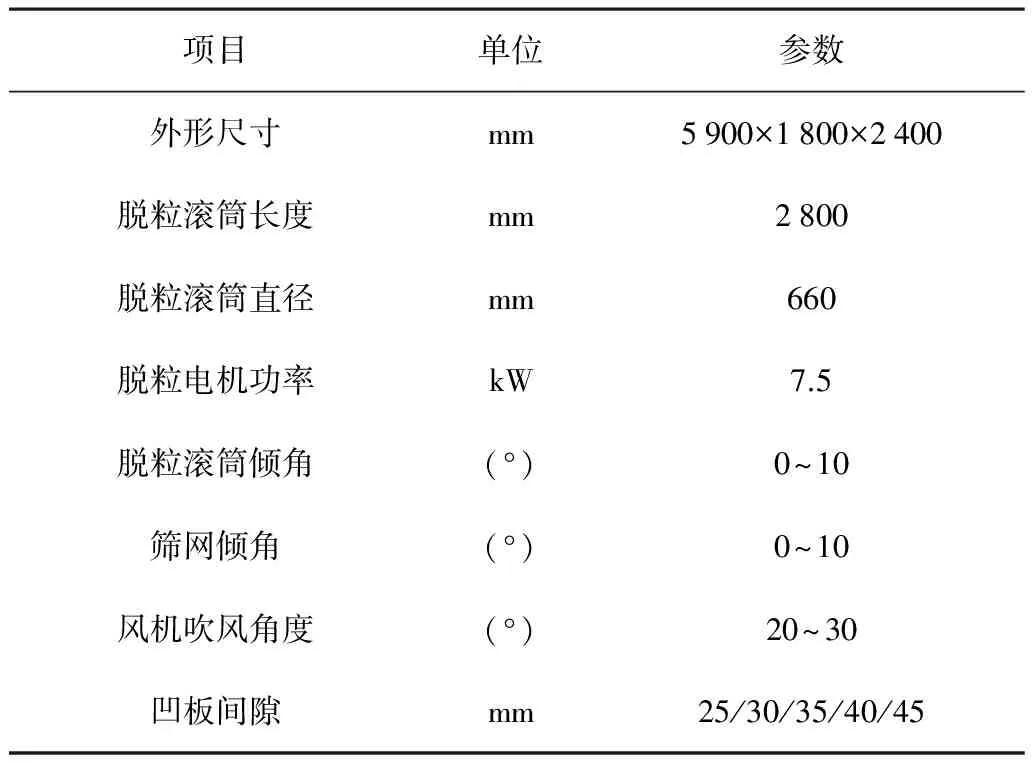

项目单位参数外形尺寸mm5900×1800×2400脱粒滚筒长度mm2800脱粒滚筒直径mm660脱粒电机功率kW7.5脱粒滚筒倾角(°)0~10筛网倾角(°)0~10风机吹风角度(°)20~30凹板间隙mm25/30/35/40/45

2 主要部件的研制

2.1 脱粒分离装置

脱粒分离装置是试验台的核心工作部件。夏玉米收获时,籽粒含水率一般在30%以上,脱粒时籽粒大量破碎,不能满足实际生产需求。探索高含水率玉米脱粒分离机构及其参数是该试验台需完成的任务。与切流式脱粒相比,轴流式脱粒具有以下几个优点:①脱粒能力强,脱净率高。果穗进入轴流滚筒后,一般要转4~7圈才能完成脱粒过程,脱粒时间较长,因此在较低的脱粒速度和较大的脱粒间隙下也能脱粒干净。②分离质量好。轴流式脱粒凹板分离面积大,分离时间长,几乎全部籽粒都可以分离出来,且脱粒分离同时完成,不必设置专门的分离装置,简化了结构。③破碎率较低。由于切流式脱粒时间短且主要靠冲击脱粒,在喂入量大、脱粒间隙小时,容易造成籽粒破碎;而轴流式脱粒速度低、脱粒间隙大,脱粒过程主要靠果穗之间的揉搓作用完成,脱粒元件对果穗的冲击力较小,籽粒不会因机械作用过强而破碎[6]。综上,该试验台采用纵轴流式脱粒方式,主要包括滚筒支架、脱粒滚筒、顶盖、栅格式凹板、冲孔式凹板及导流板等部件,如图2所示。

1.滚筒支架 2.顶盖 3.脱粒滚筒 4.栅格式凹板 5.冲孔式凹板 6.导流板

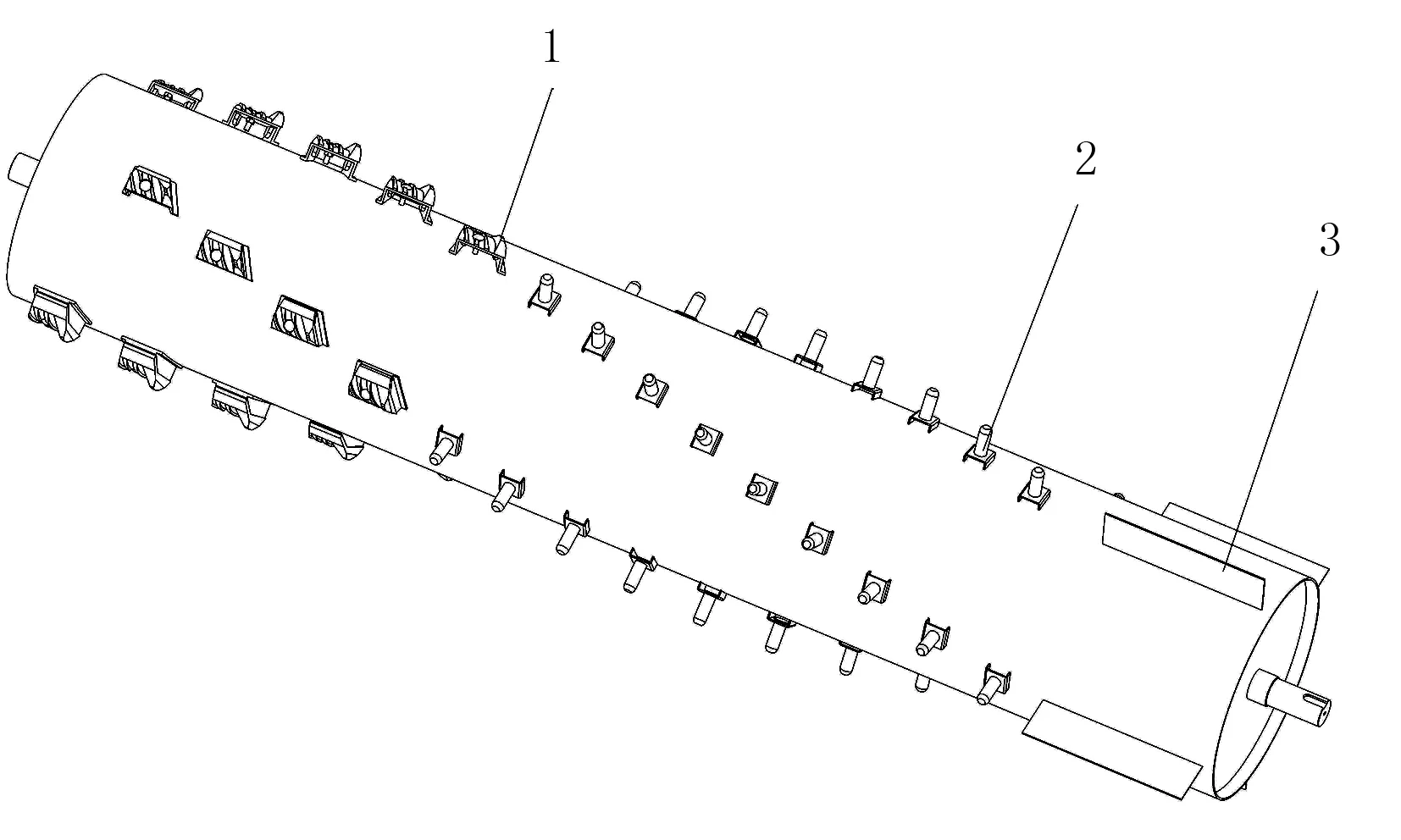

2.1.1 脱粒滚筒

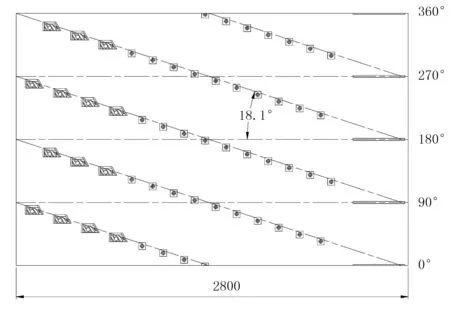

脱粒滚筒是实现脱粒功能的主要工作部件,其长度、直径及脱粒元件型式等参数是影响脱粒效果的重要因素。在直径相同条件下,轴流滚筒脱粒装置脱出物沿滚筒轴向自入口至出口基本呈指数分布,滚筒长度越长,脱粒、分离能力越强。凹板包角一定时,大直径滚筒可以增加果穗脱粒、分离时间,提高脱粒、分离能力和生产效率。脱粒元件型式主要为钉齿式、纹杆式和组合式:钉齿抓取能力强,冲击力大,生产效率高,但脱出物含杂率较高;纹杆脱粒作用相对柔和,打击作用较弱,揉搓作用强,果穗通过性能强,生产效率高,分离能力强,破碎程度较轻,脱出物含杂率较钉齿低,但未脱净损失相对较大。组合式脱粒滚筒综合单一脱粒元件的优势,综合脱粒性能相对较好[7]。结合实际情况,该试验台脱粒滚筒长度定为2 800mm,滚筒直径定为660mm,滚筒前端布置纹杆块,可将大部分籽粒脱下,降低籽粒破碎率;滚筒后端布置钉齿,可将剩余难脱籽粒脱下,提高脱净率;纹杆块和钉齿呈螺旋布置,可有效提高果穗的通过能力。脱粒滚筒结构如图3所示,脱粒元件分布如图4所示。

1.钉齿 2.纹杆块 3.排芯板

图4 脱粒元件分布图

2.1.2 凹板

凹板除了配合滚筒进行脱粒外,还是主要的分离部件。凹板包角、型式及间隙等参数是影响凹板分离效果的主要因素。随着包角的增大,分离面积增大,脱净率提高,但包角过大则会增加籽粒和芯轴的破碎率。栅格式凹板脱粒分离能力较强,但籽粒破碎较严重。凹板间隙越小,脱净率越高,但过小的脱粒间隙会增加籽粒破碎率。本试验台在脱粒前端采用栅格式凹板,使籽粒尽快分离,脱粒后端采用冲孔凹板,减少玉米籽粒破碎率,凹板包角定为175°,通过增减调整板可实现25、30、35、40、45mm的凹板间隙。

2.2 清选装置

清选装置是玉米脱粒清选试验台的重要组成部分,功能是将脱粒滚筒中分离出来的物料中的断轴、碎屑等杂质清理干净。该试验台清选装置采用气流振动筛,主要由振动筛和风机组成。

2.2.1 振动筛

振动筛主要包括接粮板、上筛面、导轨、振动筛箱体、密封板、下筛面及底筛等部件。其上筛面、下筛面装在箱体内,由导轨承托以便于拆装,振动筛两侧边缘的上方固定有密封用的橡胶条,可以防止玉米籽粒从缝隙中露出。气流振动筛结构如图5所示。工作时,脱下的玉米籽粒和碎轴等杂质通过凹板落到上筛面上,经上筛面的震动筛选,一部分碎轴等杂质被分离出来,在振动筛振动和风机气流作用下向后输送;籽粒和细小杂质落到下筛面上,经二次筛选出干净籽粒落到底筛并流动到集粮斗内。清选时,筛面上同时进行着籽粒筛分和筛面上物料向后输送,上筛面为接料筛面,用来分离粗大杂质;下筛面为精选筛面,用来分离小杂质;物料经过两层筛面的清理后,能够清除全部大杂质和大部分小杂质与灰尘[8]。

1.接粮板 2.上筛面 3.导轨 4.振动筛箱体 5.密封板 6.下筛面 7.底筛

振动筛筛网型式、曲轴转速及筛网倾角等参数是影响振动筛清选性能的主要因素。该试验台选用平面冲孔筛,其辨别能力强,清除杂质干净;上筛网和下筛网筛孔优先采用φ18mm圆孔,并可通过更换筛网试验16~20mm不同筛孔直径。振动筛筛网倾角通过振动筛调节装置可实现0°~10°范围内可调。通过调节清选电机转速,可实现曲轴转速0~1 440r/min范围内可调。

2.2.2 风机

清选装置依靠气流把漂浮性较强的夹杂物吹出机外,因此风机性能及参数对籽粒清选效果有着重要影响。为获得较好的籽粒清选效果,风机气流应满足下述要求:①气流吹送方向与筛面成20°~25°,风扇出气管道吹着筛面在长度方向的范围应为筛子全长的4/10~6/10;②气流吹着空间的形状应是逐渐扩大的,这样能够保证筛面从前到后以一个逐渐下降的流速分布。风机主要有离心风机、横流风机和纵流风机等几种。本试验台采用离心风机,其气流除能满足上述要求外,横向分布也比较均匀。该风机主要由壳体、右侧板、风机轴、叶片及叶片支座等部件组成,如图6所示。

3 电机控制及转速数据采集系统

在满足转速和转矩前提下,采用变频器实现电动机调速具有结构简单及调整方便的优势,通过变频器上的电位调节旋钮即可实现转速调节。同时,用光电开关作为转速传感器测取脱粒滚筒、曲轴及风机的输入转速,并通过仪表显示在控制台上[9]。电机控制与转速数据采集系统电路如图7所示。

1.壳体 2.右侧板 3.叶片 4.风机轴 5.叶片支座

图7 电路控制图

4 样机试制及试验方案设计

5TYS280玉米脱粒清选试验台于2015年在山东省农业机械科学研究院科研试验基地内试制完成,样机如图8所示。

试验分为两部分,即脱粒分离试验与清选试验,两试验可同时进行,试验对象为人工摘取的果穗。含水率是影响果穗脱粒特性的重要因素,故本试验过程应在果穗3个不同含水率时期分别进行,包括收获前期、中期、后期。

1)试验材料准备。预定品种单一、成熟度较一致的玉米地块,分别于收获前期、中期、后期选择正常天气进行统一人工采收,每次采收量不应低于3 000只。采收后按照每袋60只放于带塑料内袋的塑编袋内,并称重、编号记录。

图8 试验台样机实物图

2)籽粒含水率测定。准备9组试验所需果穗量(每组4袋),每袋分别取2只完整果穗,人工剥皮、脱粒,将籽粒放入卤素水分分析仪进行水分测定,对样本总体籽粒含水率进行统计。

3)试验设备运转。试验开始前,转速传感器架摆放到合适位置并调整光电计数器与旋转链轮距离后对试验设备运行情况进行调试。检查操作台仪表与灯光指示是否正常,确认正常后,开启变频器电源按钮开关,同时启动各电机不低于2min,检查设备运行情况是否平稳正常。

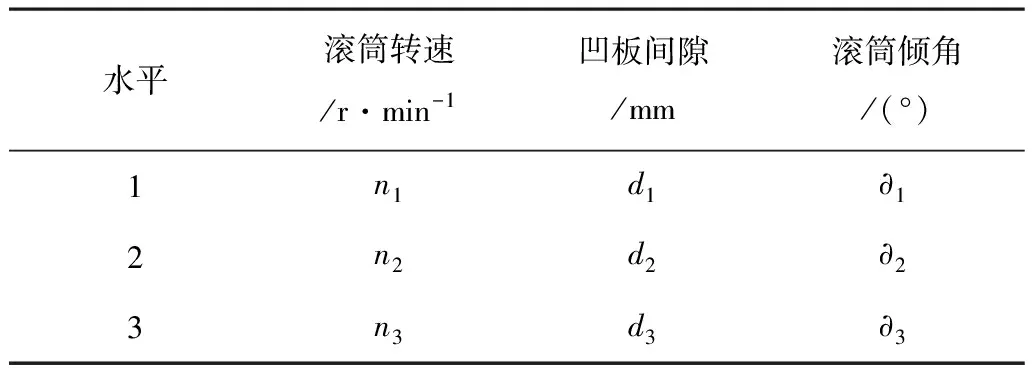

4)按照试验大纲进行试验。首先进行单因素多水平试验,以确定各因素合理水平范围。脱粒分离试验时,预定滚筒倾角6°,凹板间隙35mm,做滚筒转速的单因素试验,寻找最佳滚筒转速n1;再预定滚筒倾角6°,滚筒转速为n1,做凹板间隙的单因素试验,确定最佳凹板间隙d1;最后固定滚筒转速n1,凹板间隙d1,做滚筒倾角的单因素试验,确定最佳滚筒倾角∂1。依据n1、d1、∂1确定脱粒分离正交试验中3个因素的3个水平,因素水平对照表如2所示。

表2 脱粒分离试验因素水平对照表

清选试验时,预定筛网倾角5°,曲轴转速300r/min,做风机转速的单因素试验,寻找最佳风机转速ν1;再预定筛网倾角5°,风机转速ν1,做曲轴转速的单因素试验,确定最佳曲轴转速ω1;最后固定风机转速ν1,曲轴转速ω1,做筛网倾角的单因素试验,确定最佳筛网倾角θ1。依据θ1、ω1、ν1确定清选正交试验中3个因素的3个水平,因素水平对照表如3所示。

表3 清选试验因素水平对照表

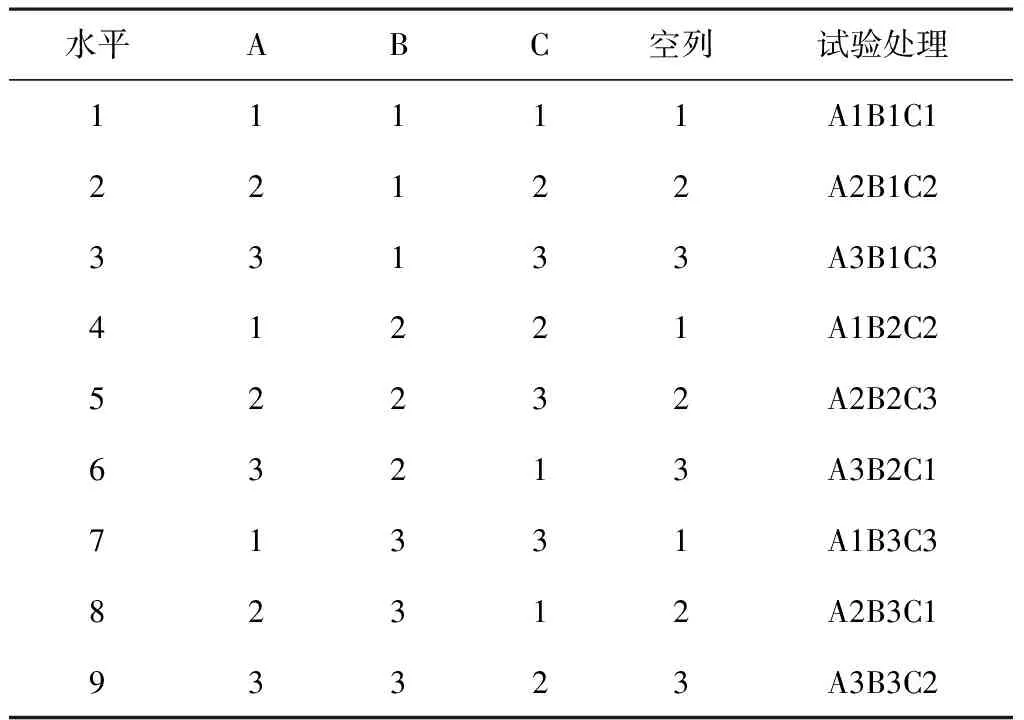

因脱粒分离试验与清选试验因素互不干扰,且均为三因素三水平,因此多因素多水平正交试验均可按照标准正交表L9(34)进行[10],如表4所示。

表4 正交试验表

5 结论

1)通过试验台试制及运行试验,表明该装置运行可靠,参数调节方案可行,能够高效完成试验过程。

2)该试验分单因素多水平试验和多因素多水平正交试验两部分,能有效确定各参数水平范围并找出最佳参数组合。

3)目前参数调整及试验数据记录均需人工完成,下一步可考虑增加液压系统及智能化系统。

[1] 中华人民共和国国家统计局.中国统计年鉴2012[M].北京:中国统计出版社,2013.

[2] 郝付平,陈志.国内外玉米收获机械研究现状及思考[J].农机化研究,2007(10):206-208.

[3] 贺俊林,佟金.我国玉米机械的现状及其发展[J].农机化研究,2006(4):29-31,36.

[4] 马铮.推进农机农艺融合 提高玉米生产机械化水平[N].中国农机化导报,2011-10-09.

[5] 白钰,杨自栋,耿端阳,等.浅述我国玉米收获机技术进展及发展趋势[J].农业装备与车辆工程,2010,48(7):3-6,32.

[6] 王显仁,师清翔,倪长安,等.轴流滚筒脱粒装置应用现状与分析[J].农业机械,2009(8):73-75.

[7] 耿端阳.新编农业机械学[M].北京:国防工业出版社,2011:274-296.

[8] 李洪昌.风筛式清选装置理论及试验研究[D].镇江:江苏大学,2011.

[9] 周纪磊,荐世春,位国建,等.五因素玉米剥皮试验装置与试验设计研究[J].农机化研究,2016,38(3):167-173.

[10] 任露泉.试验设计及其优化[M].北京:科学出版社,2009:27-51.

Design and Research on 5TYS280 Corn Threshing and Cleaning Test Bench

Cui Zhongkai, Di Zhifeng, Zhou Jin, Zhang Hua, Bu Lingxin, Gao Qiang

(Shandong Academy of Agricultural Machinery Sciences, Jinan 250100, China)

In China, summer corn is mainly concentrated in the Huang-Huai-Hai region. Due to short growth period, the grain moisture content is high during harvest. Direct threshing is easy to cause grain crushing. There are problems between net rate, crushing rate and impurity rate. Operation quality is difficult to guarantee. Now there are few theory research and test bench in corn threshing and cleaning. So this article designs one corn threshing and cleaning test bench, mainly including frame, threshing and separating device, cleaning device, transmission device and motor control and rotating speed monitoring system. Using crushing rate and impurity rate as evaluation index, this test bench can carry out single factor experiment and multiple factors levels orthogonal test through adjusting the parameters of cylinder speed, cylinder angle, concave clearance, vibrating screen angle, crankshaft speed and fan speed. It can determine the best parameters for high moisture corn threshing and cleaning device and provide basis for design, improvement and parameter selection.

summer corn; test bench; grain threshing; grain cleaning; orthogonal test

2016-04-18

“十二五”国家科技支撑计划项目(2013BAD08B01);山东省农机装备研发创新项目(NJGG201507);山东省农业科学院院地引导科技计划项目(2015YDHZ05)

崔中凯(1987-),男,山东邹平人,工程师,(E-mail)kevin6119@qq.com。

邸志峰(1980-),男,山西原平人,工程师,(E-mail)dzf1125@163.com。

S226.5

A

1003-188X(2017)05-0113-05