木薯种植机种茎切断装置的设计

2017-12-16崔振德邓干然李国杰刘智强

崔振德,邓干然,李国杰,刘智强,郑 爽,李 玲

(中国热带农业科学院 农业机械研究所,广东 湛江 524091)

木薯种植机种茎切断装置的设计

崔振德,邓干然,李国杰,刘智强,郑 爽,李 玲

(中国热带农业科学院 农业机械研究所,广东 湛江 524091)

机械化种植技术能够大大提高木薯种植效率,降低种植成本,是木薯田间生产大势所趋,而国内木薯种植设备研究起步晚,尚存在诸多问题。为此,结合木薯种植农艺要求及木薯种茎特性,针对木薯种植机种茎切断装置设计中存在的问题,进行了有关切秆装置设计的理论研究,分别对外形尺寸、整体结构、切秆刀辊、刀片及护盖等进行了分析与设计。试验表明:所设计的木薯种茎切断装置能够稳定切断木薯秆,拖拉机行驶速度约1.2m/s时,作业稳定性高,无故障作业面积可达40hm2以上。

木薯;种植机;种茎切断装置

0 引言

木薯是世界三大薯类作物(马铃薯、甘薯、木薯)之一,在近90个国家和地区都有种植,2014年种植面积约2 400多万hm2,产量2.7亿t。木薯也是我国第六大热带作物,种植面积40万hm2多[1-2]。木薯是非洲部分国家和地区最重要的粮食作物,也是十分重要的工业原料,被广泛应用于加工淀粉、酒精及饲料等[3]。尤其是近年来,随着生物质能源的飞速发展,木薯在我国热作地区的经济地位与社会地位愈显重要[4]。

在传统木薯种植模式下,木薯茎秆先在地头被砍切成长度大致相同的小段后,再由工人用篮、筐、桶等容器携带至田间进行种植。进行砍种操作时,工人将木薯茎秆平放在砧木上,一手握住木薯茎秆的一端,一手持刀将种秆砍断成所需长度。这种操作模式费时费力、效率低下、切断长度不均,整个种植过程漫长,成本高。

而机械化种植模式能够从根本上改善目前木薯种植的窘境。机械化种植技术是以拖拉机为动力,驱动木薯种植机作业,在操作工人的辅助下,完成开沟、切秆、下种、施肥、覆土及压实等一系列工作,作业高效,费用低廉[5-7]。

种茎切断装置是木薯种植设备的核心部件,对整机性能起决定性作用,直接影响到木薯机械化种植效果。例如,种茎切断装置出现结构缺陷,会导致木薯种茎夹持、输送、切断作业故障,甚至无法进行种植作业[8-9]。

1 木薯茎秆的物理特性

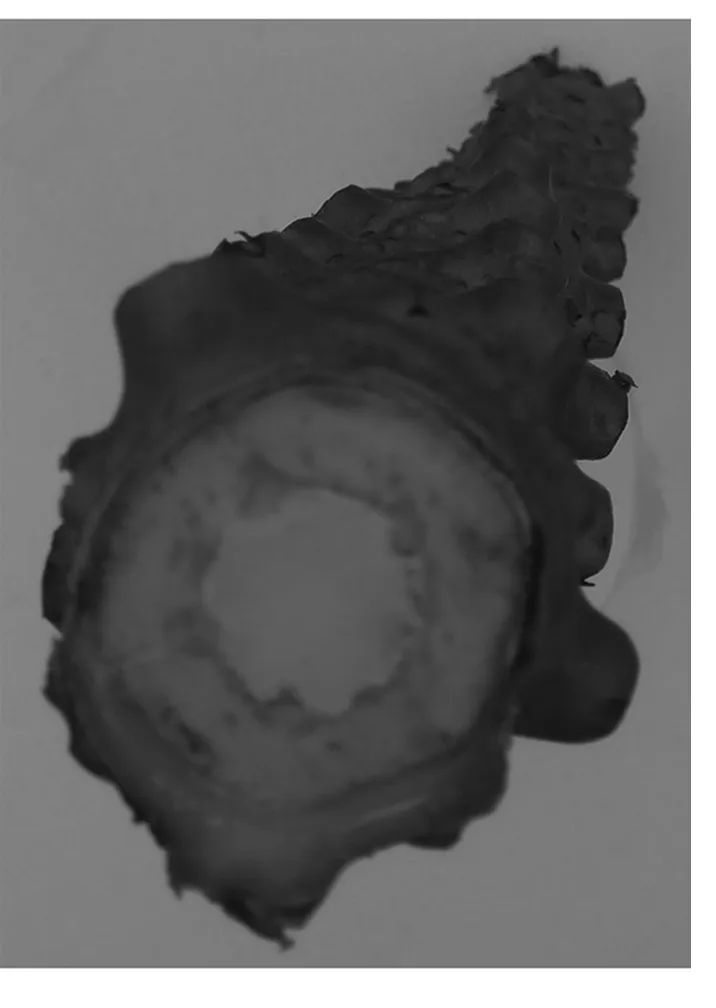

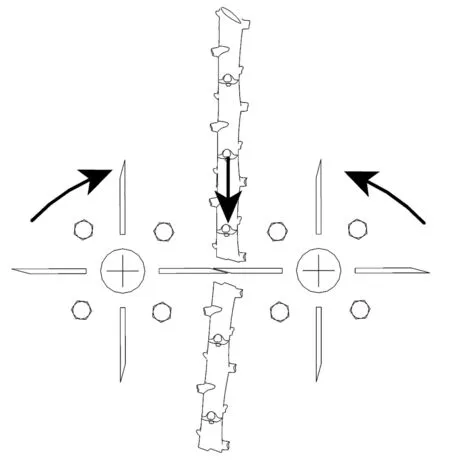

目前,成熟的木薯茎秆是木薯种最重要的来源。外观上看,木薯茎秆呈细长圆棒状,表面呈多头螺旋线规整的分布着许多突起,其主体直径为10~35mm,一般为20mm左右,轴向相邻腋芽距离为15~40mm,如图1所示。

图1 木薯种茎轴测图

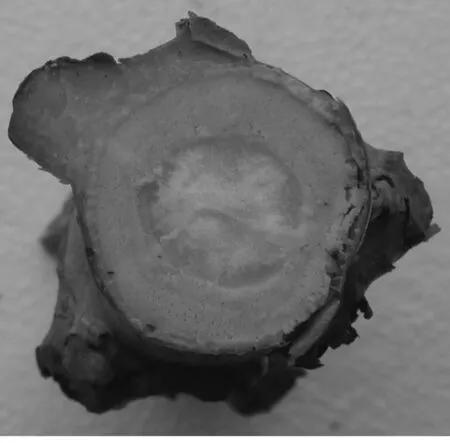

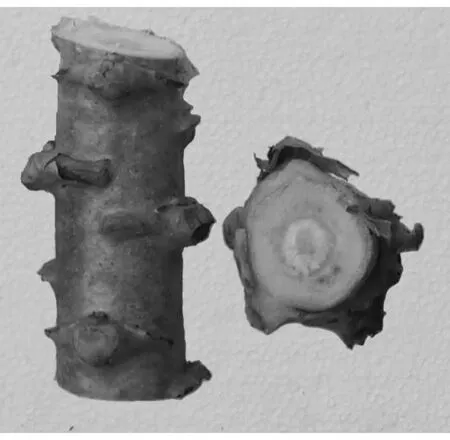

木薯茎秆由3部分组成,由外到内,依次是皮层、木质层、髓部,如图2所示。皮层是决定生根发芽的关键部分,极为脆弱,一旦受到损伤,就会影响到木薯种茎的正常生长。这也对夹持切断设备提出了很高的要求。

国内相关研究团队已经对木薯种茎的力学特性进行了分析研究,其中广西大学相关研究团队于2010-2011年对其进行了详细测量[10]。木薯茎秆平均轴向拉伸强度为10.23MPa、平均轴向压缩强度为6.26MPa、平均径向压缩强度为1.43MPa、平均轴向剪切强度为1.86MPa、平均径向剪切强度为2.53MPa、平均抗弯强度为10.80MPa、平均轴向弹性模量为5.24MPa、平均径向弹性模量为35.36MPa。

图2 木薯种茎断面

2 种茎切断装置的结构

2.1 种茎切断装置主体结构的确定

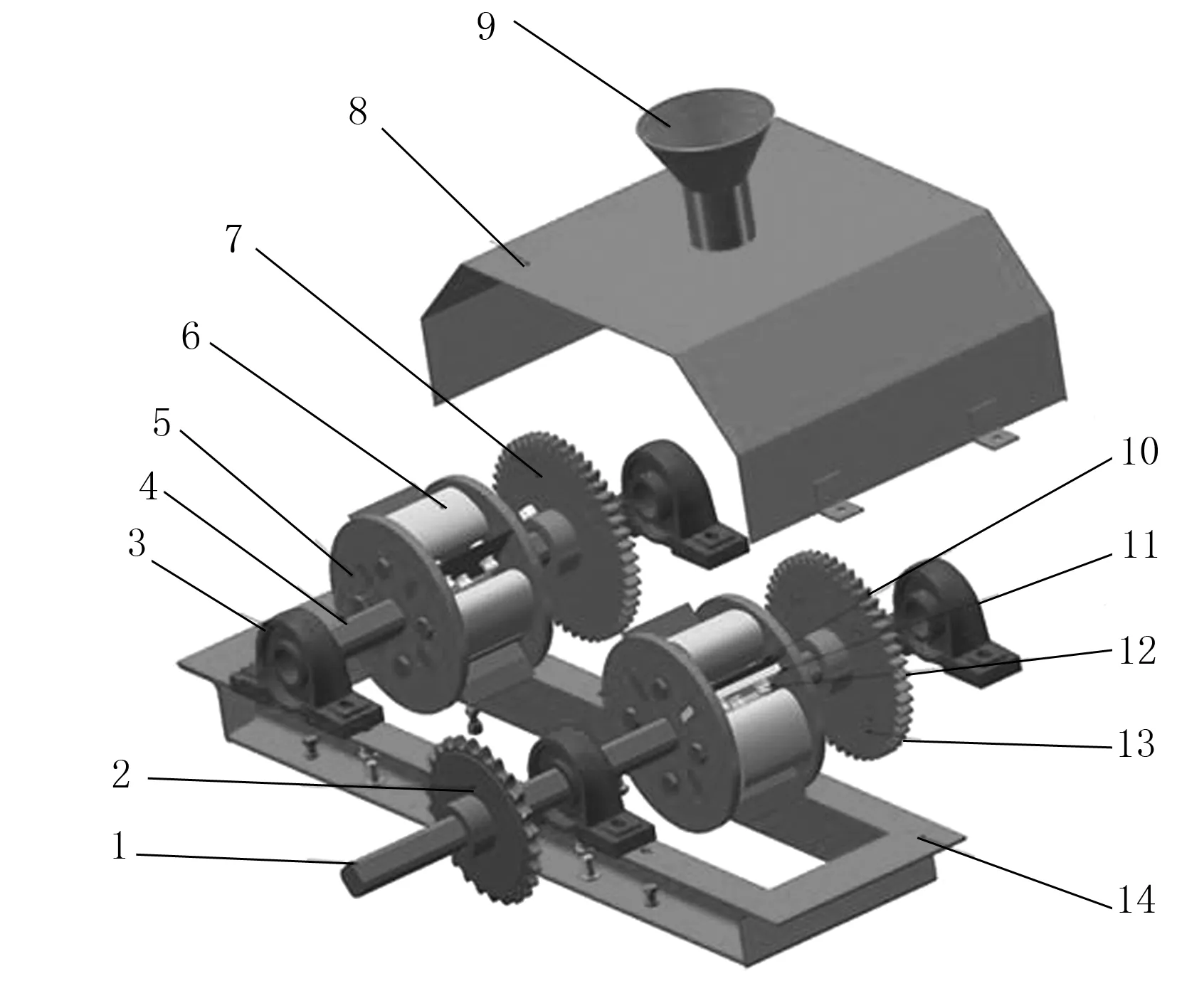

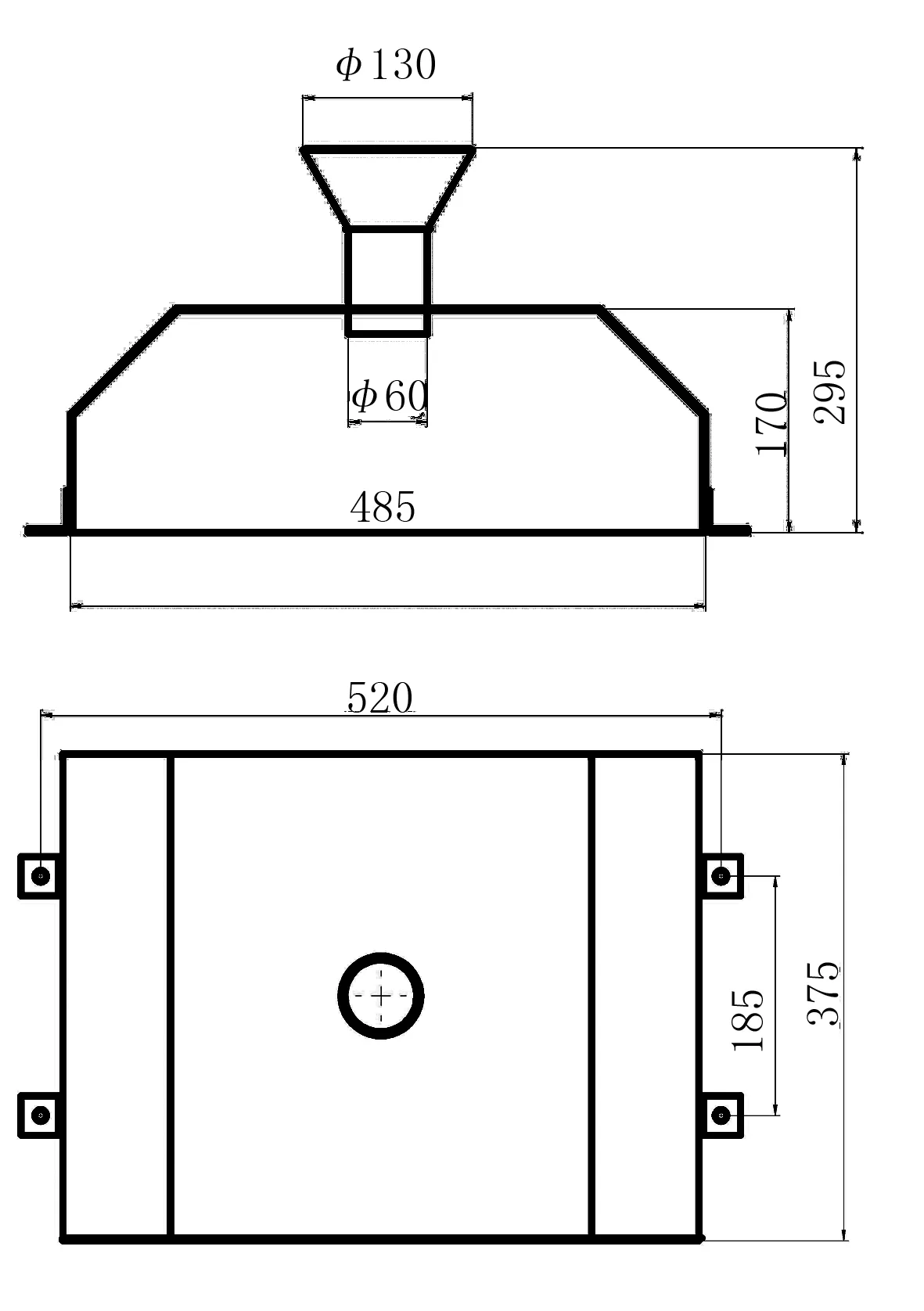

木薯种植机种茎切断装置由切秆座、切秆刀辊及切秆护盖等组成,如图3所示。

1.切秆长轴 2.链轮 3.带立式座轴承 4.切秆短轴

其中,切秆座作为基座,用于安装固定其他零部件,一对切秆刀辊用于切断喂入的木薯秆,切秆护盖主要是避免木薯秆在切断过程出现倾斜,影响切断效果,也避免装置对操作人员造成伤害。工作时,木薯秆由切秆护盖喂料斗喂入,在一对刀辊的挤切作用下被切断成适宜种植的小段,而后在自重作用下向下滑落。

由于种茎切断装置既需要横向调整位置,又要求整体配合精度较高,且切秆刀片及弹性胶筒容易损坏,需要经常维修更换,且将基座设计成整体可侧向移动,使其在需要改变种植规格时,能够快速调整行距。其整体结构尺寸为高度360mm,长度920mm,宽度375mm。

2.2 种茎切断装置传动设计

切秆装置的驱动力由木薯种植机地轮提供,地轮转动时带动种茎切断装置一同运转。该设计无需控制装置调节木薯种茎切断装置转速与启停时间,既能降低设备成本及设备操作难度,也能够确保种茎切断装置作业精准度。

切秆装置包含两级传动:一级传动是从动力源到主动切秆刀辊的传动,二级传动是主动切秆刀辊到从动切秆刀辊的传动,如图4所示。在农业机械设备传动装置的应用上,一般常用传动方式有带传动、齿轮传动、链传动、液压传动、气力传动及电力传动等几种形式。结合木薯机械化种植作业环境、设备成本、设备使用可靠性及设备维护成本等方面因素,种茎切断装置的一级传动方式采用链传动设计[11]。链传动具有传动功率高,传动距离长,传动比精准等特点,在恶劣的作业环境下运转平稳,非常适合沙尘影响较为严重的田间作业。

图4 传动示意图

而对于二级传动,由于传动距离短,两刀辊运转方向不可变,故采用齿轮传动,齿轮公称直径与两刀辊中心距一致。

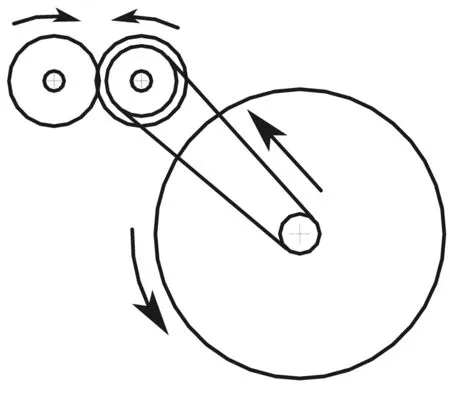

作业时,在地轮驱动下,主动切秆刀辊转动,同时通过一对啮合齿轮带动从动切秆刀辊相对转动,当木薯种茎喂入时,即被切断成固定长度的小段,如图5所示。

图5 木薯种茎切断示意图

2.3 切秆刀辊的设计

2.3.1 切秆刀辊的总体设计

切秆刀辊共有1对,分别由切秆轴、刀座、刀片、挡板及胶筒等组成。其中,切秆轴、挡板与刀座焊合作为切秆刀辊的基体,刀片通过螺栓紧固于刀座上;胶筒用于弹性夹持,未进行固定,仅用螺栓穿过,防止刀辊转动时松脱。

刀辊的设计是种茎切断装置的核心。由于机械化种植时,对木薯种茎长度有一定要求,一般为150~200mm,以此为基础进行设计计算。由于木薯茎秆在切秆装置里,切秆长度、切秆刀片、刀辊中径存在的关系为

L=πD/n

式中 L—木薯种茎切断长度(mm);

D—刀辊中径(mm);

n—刀片数量(个)。

依据实际生产经验,木薯种茎切断设定为160mm,每个刀辊刀片数量为4片,则刀辊直径为204mm。

2.3.2 切秆刀片的设计

传统种植模式下,人工砍断木薯种茎时,由于挥刀线速度一般可达3m/s,厚度约2mm的砍刀基本可以一刀斩断木薯种茎,如图6所示。

图6 一刀切断的木薯茎秆

对于厚度在3mm以上的砍刀,则难以一刀将木薯种茎斩断,一般的措施一手握紧木薯秆,使其直立,一手持刀,在木薯种茎相对面砍切,形成V型口断面,如图7所示。

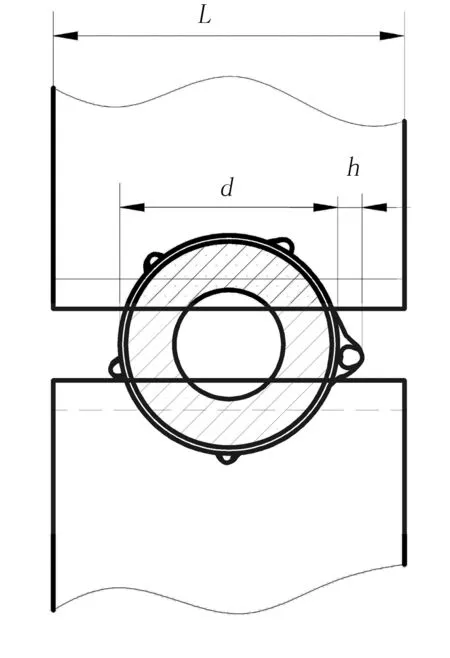

机械化切断木薯种茎时,由于是两片相配合的刀片相对转动从而切断木薯种茎,在此过程中切秆刀片受力大小与方向不断变化。因此,刀片的设计至关重要,是切断木薯茎秆的零件,直接与木薯秆接触,并对其施加作用力,其使用性能直接影响种茎切断效果。木薯等株距种植的农艺决定了刀片间歇性工作,且在工作时承受较大冲击载荷及扭矩。这对刀片的形状、结构、材质、配合都有较高的要求,以满足长时间作业。刀片宽度设计与取决于木薯种茎大小,如图8所示。

图7 两刀切断的木薯茎秆

图8 木薯茎秆与刀片示意图

刀片宽度与木薯种茎存在如下关系,即

L≥d+2h

式中 L—刀片宽度;

d—木薯种茎主体直径;

h—木薯种茎突起高度。

木薯主体直径一般为20~35mm,较为粗壮的也可达到40mm,d取值为45mm。凸起高度一般为5~8mm,h取值10mm。因此,L≥65mm。考虑木薯种茎应避免与切秆辊两侧圆板接触,L取值70mm。

对于刀片材质,应具备必要的硬度、耐磨性,以及足够的强度和韧性,这与木工刀具的作业要求具有很大的相似性。木工刀具的硬度一般在HRC44以上,同时具备较高的耐磨性[12],此处参考木工刀具选材。一般木工刀具常用材料有碳素工具钢、合金工具钢、高速钢(HSS)及硬质合金,考虑到木薯种植机实际使用环境及生产成本,选用碳素工具钢作为木薯种植机刀片材料。

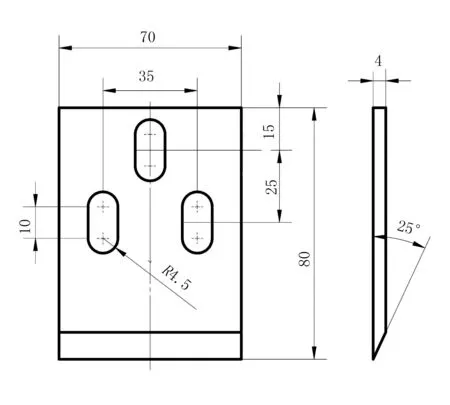

对于刀片的结构形式,考虑的因素主要包括刃口角度、刃口长度、刀片厚度及安装方式等。考虑木薯种茎的长度范围及木薯种茎输送情况,刀片的刃口长短设为70mm,而刃口角度为了提高刀片的强度,确保刀片的使用寿命,取值25°,厚度为4mm,通过螺栓固定在刀座上,具体参数如图9所示。

图9 切秆刀片参数

2.4 切秆护盖的设计

种茎切断装置的护盖作为覆盖件,遮盖在切秆装置活动部件上方,能够避免工人在操作时受到伤害,起到保护工人安全的作用。同时,护盖还能够在种茎输送过程中对其进行导向定位,避免木薯种茎在切断过程中出现倾斜,影响种茎切断装置正常作业。

由于切秆刀片厚度大,切断过程中两片刀片对木薯种茎施加作用力不平衡会导致木薯种茎出现偏斜,如图10所示。另外,木薯种茎通过喂料斗时,会与其形成刮擦,若设计不合理,极易造成木薯种茎表皮与腋芽的损伤,影响出苗率,还会因种茎切断不顺利导致株距不均,甚至缺苗现象。根据前述要求,设计了种茎切断装置护盖,其结构与具体尺寸如图11所示。

图10 未装护盖时切断木薯秆示意图

3 试验测定

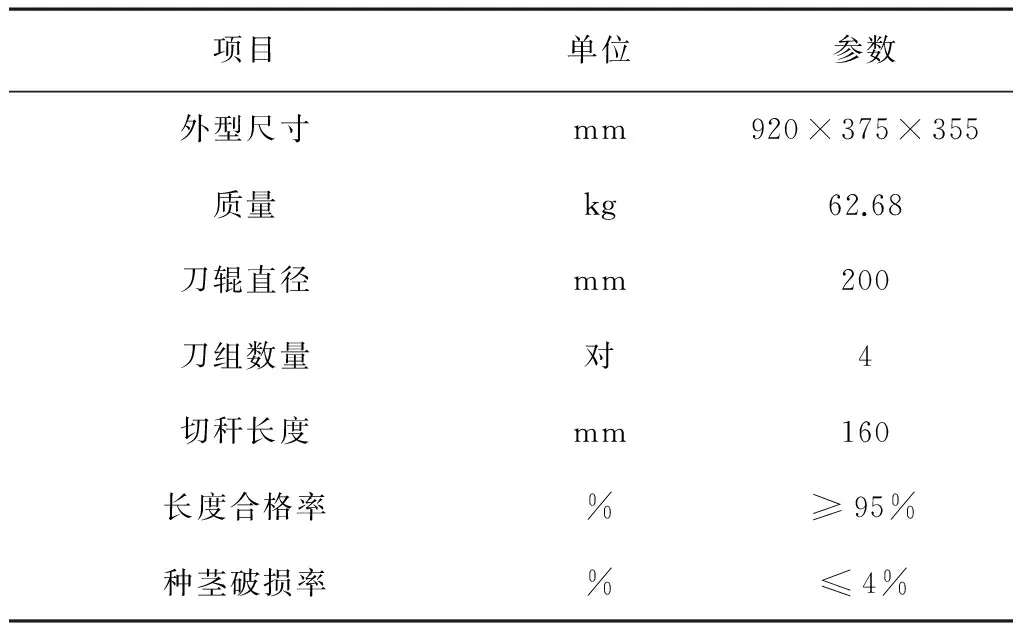

3.1 样机技术参数

根据文中提出的设计方法,设计出了新的木薯种植机切秆装置,完成了新样机的试制,其主要技术参数如表1所示。

图11 切秆护盖参数

项目单位参数外型尺寸mm920×375×355质量kg62.68刀辊直径mm200刀组数量对4切秆长度mm160长度合格率%≥95%种茎破损率%≤4%

3.2 试验条件与方法

试验在位于广东省湛江市中国热带农业科学院农业机械研究所内进行。试验材料为中国热带农业科学院农业机械研究所木薯试验地种植华南5号木薯茎秆,所选木薯茎秆生长周期为9个月,自土表15cm以上截取种茎,长度为150cm,茎秆主体直径为3.5cm,平均含水率为71.42%。

试验方法:将试制好的木薯种植机种茎切断装置安装于木薯茎秆切断试验台上,确保各处连接可靠、稳定后,调试试验台,观测其运转是否正常,同时观察试验台数据采集装置是否稳定。确保试验装置及切种装置软硬件均运行正常、工作稳定后,对切秆装置试验台进行低速运转预热10min,而后调整无极变速器转速至40r/min。试验时,试验人员将木薯种茎从喂料斗放入,将切断的种茎按照头尾顺序还原,重复10次,同时用连接在变速器与切秆器之间测量装置采集数据。

3.3 试验结果

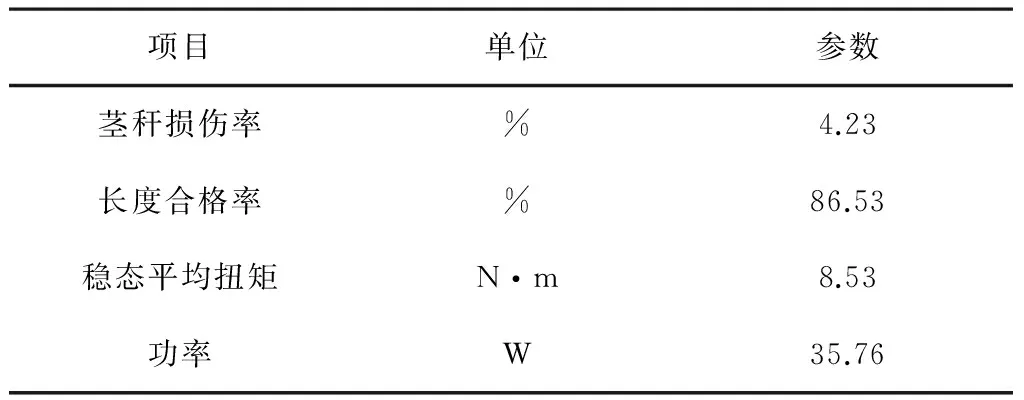

笔者以新鲜木薯种茎为原料,进行了种茎切断试验,运行测试参数如表2所示。

表2 切秆装置测试性能结果

试验表明:木薯种茎切断时,所需扭矩较小,一般在15N·m以下;而当切断木薯根部种茎时,所受扭矩剧增,每根木薯秆切断过程中均在尾部出现的最大扭矩。试验过程中,设备运行平稳,无异常。

4 结论

1)研制的木薯种茎切断装置作为木薯机械化种植技术的核心部件,不仅解决了人工切断效率低的问题,同时能够保证切断长度的一致性,显著提高了生产效率。

2)设计了以地轮为驱动力、链轮传动与齿轮传动相结合的传动方式,能够适应田间恶劣多变的作业环境;设计了种茎切断装置的刀片,解决了切秆过程中出现的漏切、堵塞等问题。

3)室内试验及田间试验表明:该装置性能稳定,作业可靠,种茎切断长度160mm,长度均匀度≥85%,种茎破损率≤4%,均达到或超过该机的设计指标。

[1] 李开绵,林雄,黄洁.国内外木薯科研发展概况[J]. 热带农业科学, 2001(1):56-60.

[2] 黄洁,李开绵,叶剑秋,等.中国木薯产业化的发展研究与对策[J].中国农学通报,2006, 22 (5): 421-426.

[3] 方佳,濮文辉,张慧坚.国内外木薯产业发展近况[J].中国农学通报, 2010(16):353-361.

[4] 王富有,温春生.能源木薯产业发展政策研究[J].改革与战略, 2008, 24(2):106-107,99.

[5] 蒋瑞, 黄晖, 崔振德.国内外木薯机械化种植技术的研究现状和发展动态[J].中国热带农业, 2012(3): 58-60.

[6] 覃双眉,李明.国内外木薯种植机械研究进展[J].安徽农业科学, 2011(8):5016-5018.

[7] 曾伯胜,叶才学,鲁华. 2CMS-2型木薯联合种植机的研究设计[J].广西农业机械化, 2011 (6): 21-22.

[8] Lungkapin J, Salokhe V, Kalsirisilp R, et al. Design and development of a cassava planter[J].Transactions of the ASABE,2009, 52(2):393-399.

[9] Lungkapin, V. M. Salokhe, R. Kalsirisilp, H. Nakashima.Laboratory Studies of the Stem Cutting Unit of a Cassava Planter[J]. Agricultural Engineering International:The CIGR E-Journal, 2007,9:1-16.

[10] 杨望,杨坚,郑晓婷,等.木薯力学特性测试[J].农业工程学报, 2011(S2): 50-54.

[13] 许瑞丽,黄洁,李开绵,等.良好操作规范的木薯栽培技术[J].广东农业科学, 2009(3): 39-42.

[11] 朱孝录.机械传动设计手册 [K].北京:电子工业出版社, 2007.

[12] 李黎.木材切削原理与刀具 [M].北京:中国林业出版社, 2005.

Design of Cassava Stalk Cutter for Cassava Planting Machine

Cui Zhende, Deng Ganran, Li Guojie, Liu Zhiqiang, Zheng Shuang, Li Ling

(Agricultural Machinery Research Institute of Chinese Academy of Tropical Agricultural Sciences,Zhanjiang 524091,China)

Mechanized planting techniques can greatly improve the efficiency of cassava planting, reduce the cost, it's development trend of cassava field production. However, domestic research on cassava planting machine is not enough, there are still many problems. Firstly, studied the problems of cassava stalk cutter occurred when planting machines had worked in fields. Then theoretical studies on designing of cassava stalk cutter was did. At last the overall structure of cutter, cutter roller, blade and cover were analyzed and designed respectively referencing agronomy planting requirements and cassava stalk biological and physical characteristics. Tests shows that this type cassava stalk cutting device worked stably. When a cassava planting machine with designed cutter driven by a tractor moving about 1.2m/s, it has the best performance. It worked 600 acres with trouble-free operation.

cassava; planting machine; cassava stalk cutter

2016-05-16

海南省自然科学基金项目(514214);广东省省级科技计划项目(2015A020209006)

崔振德(1984-),男,河南郸城人,助理研究员,(E-mail)czd2004@qq.com。

邓干然(1972-),男,广西扶绥人,研究员,硕士生导师,(E-mail)dengganran@163.com。

S223.2+6;S565.9

A

1003-188X(2017)04-0144-05