某商用车驾驶室碰撞安全性分析

2017-12-15侯满哲王月亭庞永俊靳晓庆牛立蕊

侯满哲 马 宏 王月亭 庞永俊 靳晓庆 牛立蕊

(河北建筑工程学院,河北 张家口 075000)

某商用车驾驶室碰撞安全性分析

侯满哲 马 宏 王月亭 庞永俊 靳晓庆 牛立蕊

(河北建筑工程学院,河北 张家口 075000)

以某高端重载商用车的实际车型为基本模型,建立其驾驶室的有限元模型,利用有限元建模分析软件HyperMesh和LS-DYNA,对其在正面摆锤撞击下的安全性能进行仿真分析,分别从整车结构变形,部件结构变形等方面对仿真结果进行分析,找出原驾驶室的不足并对其关键结构进行改进以提高其碰撞安全性能.最终分析结果表明在正面摆锤撞击下,驾驶室整车结构框架基本不变,驾驶室成员空间足够且车门仍能正常打开,但地板局部结构刚度强度不足,通过增加加强梁改善驾驶室结构的强度刚度.

驾驶室;碰撞安全;有限元;仿真分析

0 前 言

随着伤亡事故发生率不断上升,平头型商用车驾驶室的碰撞安全性能越来越受到人们的关注.因此,为保护乘客和驾驶员的安全,降低伤亡,对平头型商用车驾驶室的碰撞安全性能进行研究和增强有着广泛的应用前景[1].本文通过建立某重载商用车驾驶室的有限元模型,对其进行碰撞安全性分析,找出其强度刚度不足的区域并加以改进,最终通过仿真结果验证了优化设计的有效性,从而提高了驾驶室的安全性能.

1 驾驶室有限元模型的建立

商用车结构的有限元模型是商用车碰撞仿真的重要基础,有限元模型建立的越准确,则计算速度越快,计算精度越高[2].因此,根据商用车的结构特点和碰撞仿真的要求,充分利用计算机软件强大的分析和处理功能,选择适当的单元网格,合理的约束方式,准确的材料模型,合理和有效的碰撞接触界面定义,是进行精确有限元碰撞分析的关键所在.

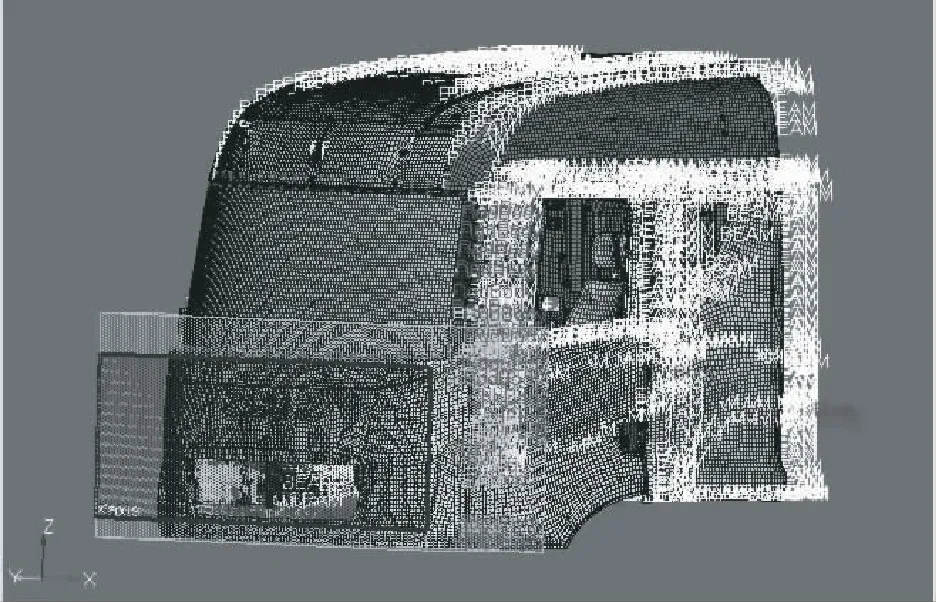

图1 驾驶室有限元仿真模型

本文采用湖南大学汽车车身先进设计制造国家重点实验室建立的某商用车有限元模型,在满足仿真计算要求的前提下,从减少仿真计算时间和分析的角度出发,可以对驾驶室的模型进行一些简化,省去对商用车驾驶室碰撞影响不大的小部件,如螺帽,螺栓等一些连接用的小部件.该驾驶室有限元模型有210252个节点,192415个单元.单元质量检查标准根据当前通用的汽车行业碰撞标准,具体如表1.本车车身材料为低碳薄钢板,模型材料选用分段线性弹塑性材料,驾驶室模型在HyperMesh中需要定义9种部件的材料,分别为前围,侧围,后围,车门,车顶,地板,玻璃,弹簧和刚体.各种材料的参数如密度、弹性模量、泊松比、屈服极限、应变率等由参考文献[1]可得.

表1 网格检查标准

碰撞仿真中,对于某些刚度极大,在碰撞中基本上既不变形也不吸能的构件,可以考虑定义成刚体.声明一种材料是刚性的,从而这种材料构成的梁、壳和实体单元都成为刚体[3].

性墙主要应用于刚体与弹性体之间的接触.在本模型中,定义了一个有限大可移动的平板刚性墙(*RIGIDWALL_PLANAR_FINITE_MOVING),刚性墙的定义参数完全按照碰撞法规的规定.碰撞的接触方式采用LS-DYNA中应用最为广泛的单面接触方式.

模型载荷应施加在整个求解时间中,当达到定义的时间终点时,载荷将会迅速置为零,为避免结构的突然卸载,可以适当延长载荷的终止时间超过分析结束的时间.通过仿真模拟软件导入UG模型,划分单元网格,建立约束,施加载荷等,然后直接递交给LS-DYNA进行仿真计算,最后输出关键字K文件,求解完成后进行动画、图片等后处理工作.图1为进行几何清理,网格划分,焊点连接,参数设定等步骤后完成的驾驶室有限元仿真模型.

2 正面碰撞仿真分析与结构优化

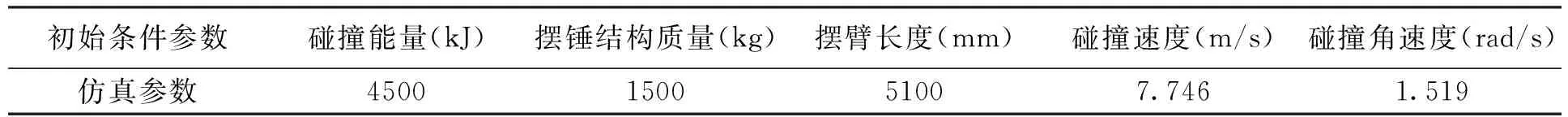

根据欧洲碰撞安全法规ECE R29的要求,仿真模拟采用摆锤正面撞击方式模拟实验过程.碰撞角速度的确定与碰撞能量值的大小有关,本文中碰撞能量取45 KJ,相应碰撞速度及角速度取值如表2:

表2 碰撞速度及角速度取值

将得到的求解结果导入LS-DYNA和HyperView中,分析驾驶室整车结构,乘员生存空间,车门结构,地板结构等在碰撞过程中的变化.

2.1 整车结构仿真结果分析

图2为0 ms,20 ms,40 ms,60 ms,80 ms,100 ms时的整车结构变形图,其中60 ms后驾驶室开始发生回弹.

由图3可知:

(1)在碰撞的初始阶段,位移最小,速度最大,当碰撞进行到40~50 ms时,驾驶室变形达到最大值,在60 ms以后,为驾驶室的变形回弹阶段.碰撞变形的回弹阶段进程十分缓慢,仿真分析主要考虑最大变形的影响效果,故回弹阶段对最终的变形结果已经没有太大的影响.

(2)由于摆锤碰撞位置的关系,驾驶室碰撞的变形主要发生在驾驶室车身上,驾驶室结构其它部位的变形均不大.整个碰撞的过程中,除前面罩和车身前端部件外,驾驶室外廓整体变形趋势较为均匀,前端和后端之间的相对变形保持在一定的范围内,使得结构框架形式仍然保持在比较完整的状态,从而确保驾驶人员有足够的生存空间.

图2整车结构变形图图3整车结构X方向的位移云图

2.2 乘员生存空间仿真结果及分析

法规中要求,在碰撞时要保证驾驶室人员有足够的生存空间.根据车身结构特征及碰撞条件,检验驾驶室的生存空间的主要有方向盘与座椅靠背之间的水平距离和方向盘与坐垫之间的垂直距离等.在仿真分析时主要根据该值的变化来检验乘员生存空间的大小.本文测量了前梁与座椅间距以及方向盘与座椅间距随驾驶室碰撞的变化.

如图4,抓取座椅前端的一点和前梁的一点,测量两点之间的位移变化,初步判断驾驶员生存空间.图4表明的是在整个碰撞过程中,座椅的H点与前梁某点的距离变化.由图4可以看出,大约30 ms时,前梁与驾驶员座椅之间的距离最短,约为1130 mm.分析结果与法规对照,碰撞的结果表明碰撞的过程驾驶人员有足够的生存空间.如图5,抓取座椅前端的一点和方向盘最前端的一点,测量两点之间的位移变化,初步判断驾驶员生存空间.图5表明的是在整个碰撞过程中,座椅的上一点与方向盘最前端某一点的距离变化.由图5可以看出,大约30 ms时,方向盘与座椅之间的距离最短,约为320 mm.分析结果与法规对照,碰撞的结果表明碰撞的过程驾驶人员有足够的生存空间.

图4前梁与座椅间距测量图5方向盘与座椅间距测量

2.3 车门结构仿真结果及分析

法规中要求,碰撞后车门能够打开.为了说明验证这一点,采用在车门两侧取两个点,测量两点之间的距离变化.如图6为测量碰撞过程中车门两点之间的距离,图6为整个碰撞过程中,车门两点的间距变化图.

图6车门两点间距 图7驾驶室地板出现鼓包

图6中显示最初距离为1047.5 mm,碰撞后的距离为1022.5 mm,变化仅为25 mm,这一结果表明,碰撞后车门的打开是没有问题的.

2.4 地板结构仿真结果及分析

驾驶室地板在正面碰撞过程中出现鼓包,如图7,局部结构强度刚度有待加强.由以上的整车结构,乘员空间,车门结构和地板结构的仿真结果可知:

(1)驾驶室车身碰撞时略有变形,车身结构仍保持完整;

(2)驾驶室座椅垂直方向空间位置较紧张,但仍能满足正面撞击法规中对乘员空间的要求;

(3)驾驶室车门结构略有变形,但碰撞后车门仍能正常打开,满足正面碰撞法规对车门的要求;

(4)驾驶室地板正面碰撞过程中出现鼓包,地板结构局部刚度和强度不足,需要进行相应的优化.

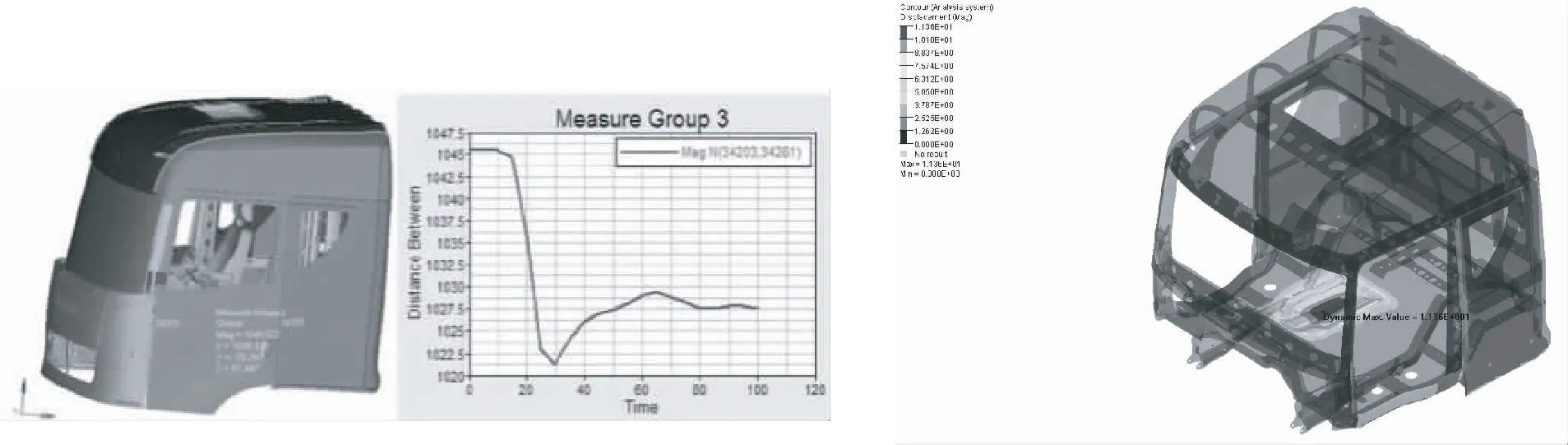

2.5 仿真模型改进方案

仿真模型的主要问题是正面碰撞时,地板结构局部刚度和强度不足,在地板出现鼓包的区域焊接两条刚性件,以增强其相应区域的强度和刚度.如图8所示:

图8修改结构图9约束和边界条件

原驾驶室地板局部刚度强度不足,对改进的驾驶室进行相同工况下刚度强度分析并与开发车型进行比较.在出现鼓包处施加150 kg的重量,并对地板施加如图9所示的约束和边界条件.

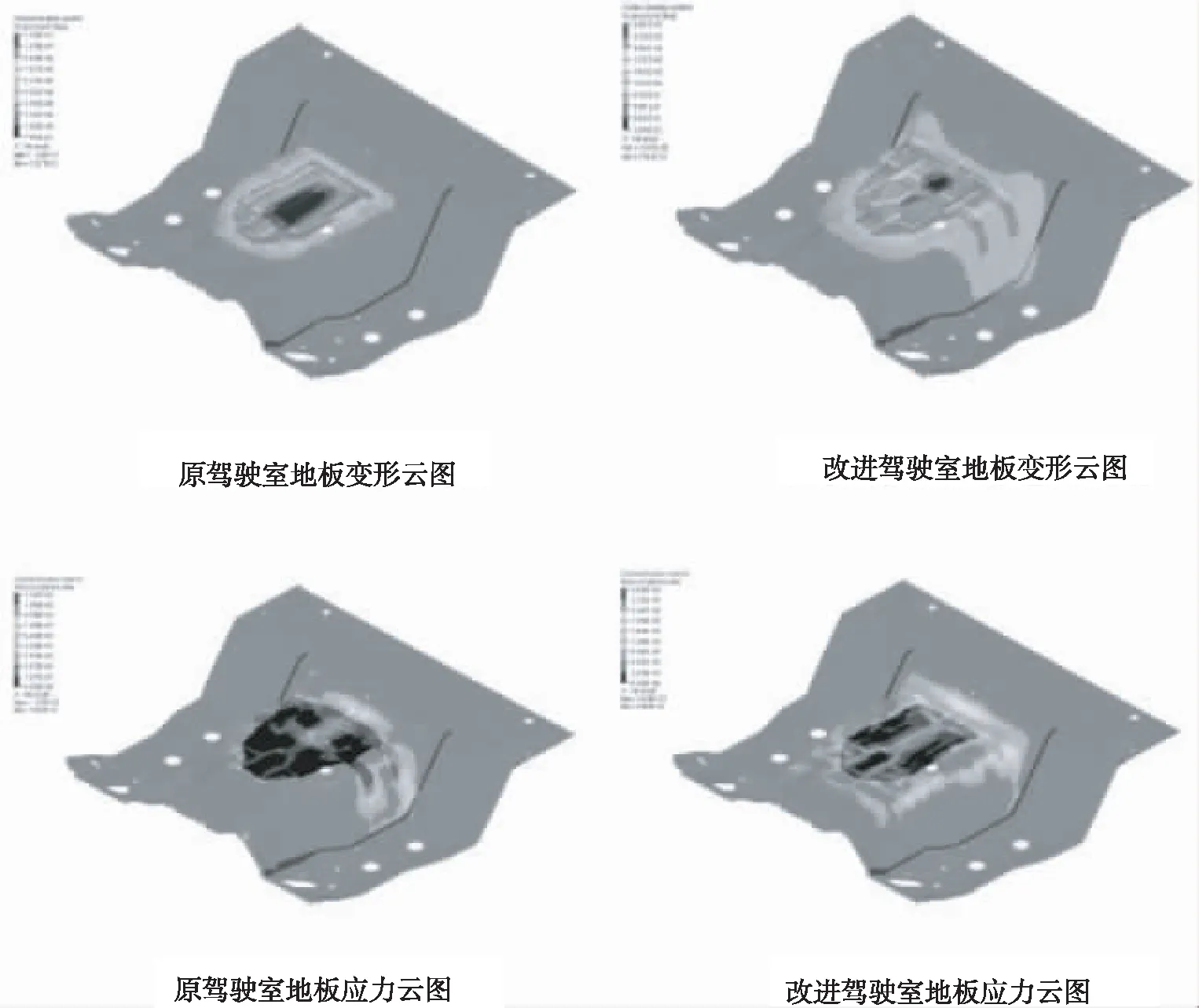

最终对比得出的原驾驶室地板和改进后的驾驶室地板的变形云图和应力云图以及最大变形和最大应力,如图10所示.

图10 驾驶室地板变形及应力云图

由图10可知,改进后驾驶室的地板变形量变小,改进后的驾驶室地板应力变小,驾驶室地板增加刚性梁后最大变形量减少到2.597 mm,最大应力减少到113 MPa,均远小于改进前的变形量和应力.

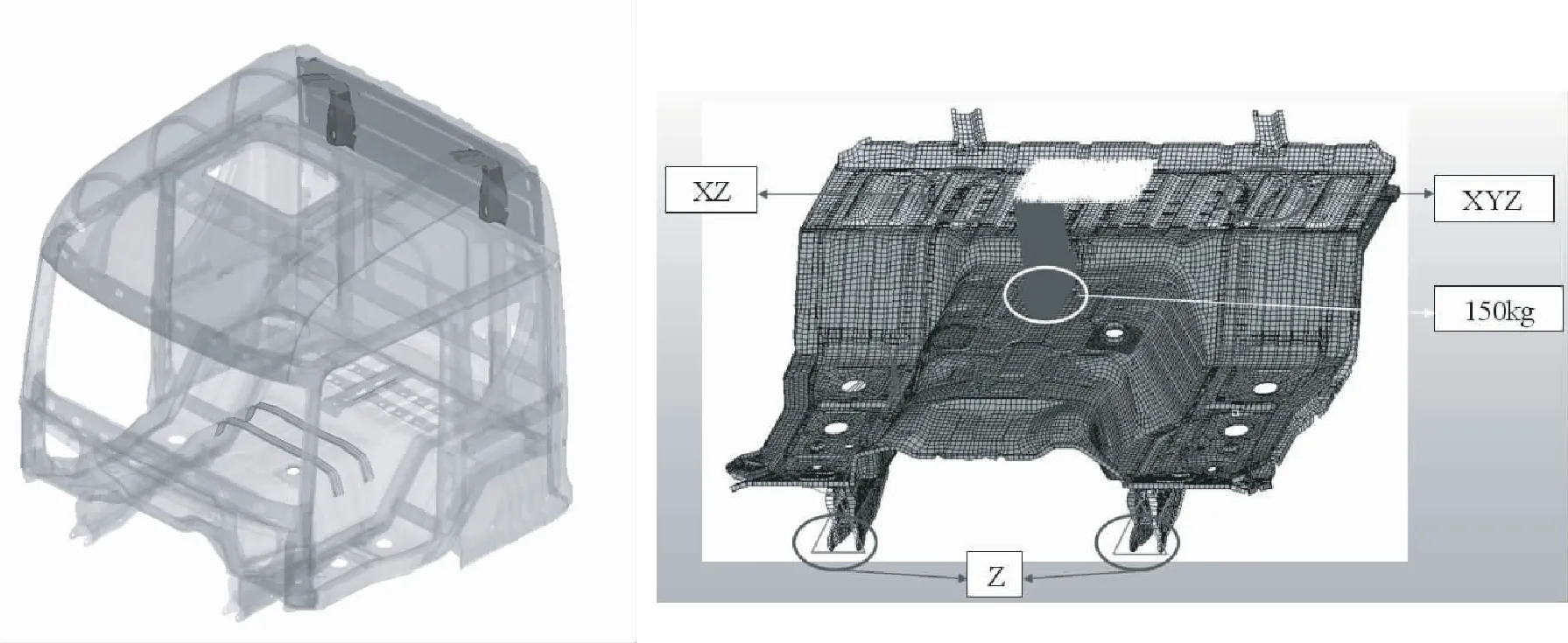

3 正面碰撞验算

由上面的仿真结果及分析可知,驾驶室的前围的结构等部件均符合要求,不需要进行修改,只改进了地板结构,增加了两条刚性梁,在改进的基础上重新计算正面碰撞对驾驶室的影响,如图11为驾驶室正面碰撞的变形情况,正面碰撞后车门变形情况.

(1)驾驶时车身结构和车门结构验算.

由图11的变形的结果来看,变形和修改前的相当,只有前围的发动机盖被压平,驾驶室其余各部分变形都较小.车门也只有外板变形,内板锁扣变形很小.

(2)驾驶室乘员生存空间验算.

最后得出驾驶室方向盘与座椅沿X方向和Z方向的最小距离变化,如图12,其中蓝色实线为X方向的最小距离变化曲线,红色虚线为Z方向的最小距离变化曲线.将其转化为表格,得表3.

图11驾驶室正面碰撞及正面碰撞后车门的变形情况图12方向盘与座椅最小距离变化曲线

表3 计算结果

由表3可知:X方向最小距离为308 mm,Z方向为146 mm,计算结果均满足标准要求,从以上修改之后的计算结果来看,驾驶室性能有所改善,验证了方案修改的可行性.

4 总 结

本文将已有的驾驶室UG模型,导入到HyperMesh软件中,对驾驶室划分网格,设定参数,设置约束等,建立高精度的有限元模型;其次,利用有限元分析软件LS-DYNA仿真模拟驾驶室的正面碰撞试验过程,进行正面摆锤撞击的模拟仿真,得到仿真结果;最后,分别从整车结构变形,乘员生存空间,部件架构(车门,地板结构)变形等方面对仿真结果进行分析,找出原驾驶室的不足并对其关键结构进行改进以提高其碰撞安全性能.

[1]牛正风.货车驾驶室摆锤碰撞安全性研究[D].湖南大学,2011

[2]王少军.重型卡车驾驶室悬置铸件优化设计[D].湖南大学,2011

[3]张翼峰.客车正面碰撞结构安全研究[D].重庆交通大学,2011

TheCommercialVehicleCabCrashworthinessAnalysis

HOUMan-zhe,MAHong,WANGYue-ting,PANGYong-jun,JINXiao-qing,NIULi-rui

(Hebei Institute of Architecture and Civil Engineering,Zhangjiakou,Hebei,075000)

Taking a high-end heavy commercial vehicle as a basic model,finite element model of its cab is built and the simulation analysis of its security capability under the front pendulum impact is done with the HyperMesh and LS-DYNA as finite element analysis tools.In terms of deformation in the vehicle and its parts,the simulation results are analyzed to identify the deficiencies of the original cab and its key structures are improved to enhance its collision safety performance.The final analysis shows that under the front pendulum impact,the structural framework of the cab remains basically unchanged,and the space of the cab is big enough to allow the door to normally open.However,the rigidity and strength of some floor structures is not strong enough,which needs to be strengthened by increasing the number of strength beams.

cab;crash safety;finite element;simulation analysis

2017-01-07

河北建筑工程学院校级科研基金项目(资助编号:2016XJJQN06)

侯满哲(1987-),男,讲师,从事车辆安全节能及机械CAE方向的研究.

10.3969/j.issn.1008-4185.2017.03.021

U461.6

A