基于PLC伺服控制的棉花打顶机设计与试验研究

2017-12-15张玉同陈长林孙勇飞黄铭森

谢 庆,石 磊,张玉同,王 红,陈长林,孙勇飞,黄铭森

(农业部 南京农业机械化研究所,南京 210014)

基于PLC伺服控制的棉花打顶机设计与试验研究

谢 庆,石 磊,张玉同,王 红,陈长林,孙勇飞,黄铭森

(农业部 南京农业机械化研究所,南京 210014)

为推动我国棉花打顶作业机械化发展进程,设计了基于PLC伺服控制的3MD-3型棉花打顶机,包括3套单体仿形的打顶机构及1套伺服控制系统。该棉花打顶机控制系统通过触控屏设定棉花打顶高度及打顶速度等参数,结合传感器获取的棉株顶端位置,通过PLC控制打顶刀动作实现自动打顶。通过试验,对比检验了双刀打顶方式的可靠性,验证了行驶速度与提升控制频率间的正相关性。结果表明:该棉花打顶作业效率0.36hm2/h时,打顶的准确率可达到85%。

农业机械;农作物;控制系统;棉花打顶;PLC

0 引言

棉花打顶在棉花生产过程中去除棉花顶芯,可促进棉株结铃结桃,是棉花丰产的关键环节。目前,棉花打顶主要有化控和物理打顶两种解决方案,美国等农业发达国家与地区多通过化控方式[1],即喷药方式进行“打顶”;国内则多采用人工打顶方式[2]。由于化控打顶方式打顶可靠性欠佳,易受药物、天气等诸多因素影响,未在国内广泛应用;而人工打顶这一物理打顶方式,其劳动强度大、作业效率低,成为制约我国棉花打顶乃至棉花生产种植全程机械化的一大障碍[3]。因此,本文致力于研究以机械代替人工的棉花打顶方式,结合可靠便捷的PLC控制技术,研制基于PLC控制的棉花打顶系统,实现提高打顶效率及降低作业成本的目的,进而促进增产增收。

1 棉花打顶机结构与原理

3MZ-3型棉花打顶机整体由1个主机架、3个打顶分体及1套控制系统组成,如图1所示。主机架将各个部分连接为一个整体,打顶机可通过主机架上的挂接点挂接于拖拉机后方;3个分体通过4组U型螺栓固定于主机架上,可根据种植行距需要进行位置调整以适应不同棉花种植行距,各打顶分体可独立控制工作。

1.打顶机分体 2.主机架 3.显示操控柜 4.主控制柜

打顶机构是棉花打顶机的核心部件,主要由提升伺服电机、旋切伺服电机、齿轮齿条机构、提升平台、刀轴与双圆盘刀等组成,如图2所示。作业时,启动PLC伺服控制系统设置为自动打顶即可进行打顶。打顶时, PLC伺服控制系统通过控制提升伺服电机,并通过齿轮齿条机构经提升平台,实现刀轴升降动作,从而实现打顶高度控制;同时控制系统可调节旋切伺服电机旋转,通过皮带传动至刀轴,从而实现旋切动作。其中,旋切动作采用了两套刀轴系统的双刀打顶结构,且两打顶刀轴采用1∶1.2的齿轮传动,可保证对棉花顶端的可靠剪切,从而减少了漏切现象。

2 棉花打顶机控制系统

3MD-3型棉花打顶机采用了PLC伺服控制,通过棉花顶端检测传感器对棉花高度进行检测,经PLC控制器进行打顶高度的计算控制,由伺服电机驱动器及电机执行,从而实现打顶高度的调控;通过触控屏对打顶机刀转速等进行设定,经PLC控制器控制旋切伺服电机驱动器及电机,实现旋切速度的精确控制。

1.提升伺服电机 2.减速器 3.齿轮齿条机构 4.导轨滑块 5.主动皮带轮 6.伺服电机 7.轴套 8.从动皮带轮 9.主动齿轮 10.从动齿轮 11.刀轴 12.圆盘刀 13.滚针轴承 14.提升平台

2.1 控制系统系统硬件

3MD-3型棉花打顶机控制系统主要由PLC主控制器、触控显示屏、行驶速度传感器、棉花顶端检测传感器、提升伺服电机及旋切伺服电机等组成,如图3所示。

图3 控制系统结构图

2.1.1 主控制器

3MD-3型棉花打顶机控制系统采用台达DVP28SV型PLC作为控制核心,结合DVP-16SP型混合输入输出模块、DVPSCM12型通讯模块、DVP-04AD型A/D转换模块、DVP-04DA型D/A转换模块等模块,共同组成该控制系统的主控制器。

台达DVP28SV型PLC具有16K的程序存储空间,具有16个输入点与12个输出点,可输出200kHz高速脉冲信号,可满足同时对多个伺服电机控制需求,能够达到棉花打顶机控制的速度要求。DVP-16SP型混合输入输出模块为PLC输入输出扩展模块,提供8路输入与8路输出口。DVPSCM12型通讯模块是PLC控制器与触控屏的连接纽带,其提供RS-422/485通讯方式,最高支持460 800bps传输速率,且各通讯口均采用光耦隔离,具有较强的抗干扰能力。A/D转换模块、D/A转换模块是PLC控制器常用的输入输出模块,能够解决棉花打顶机对不同传感器等元件数字模拟信号的输入输出要求。

2.1.2 触控屏与交互界面

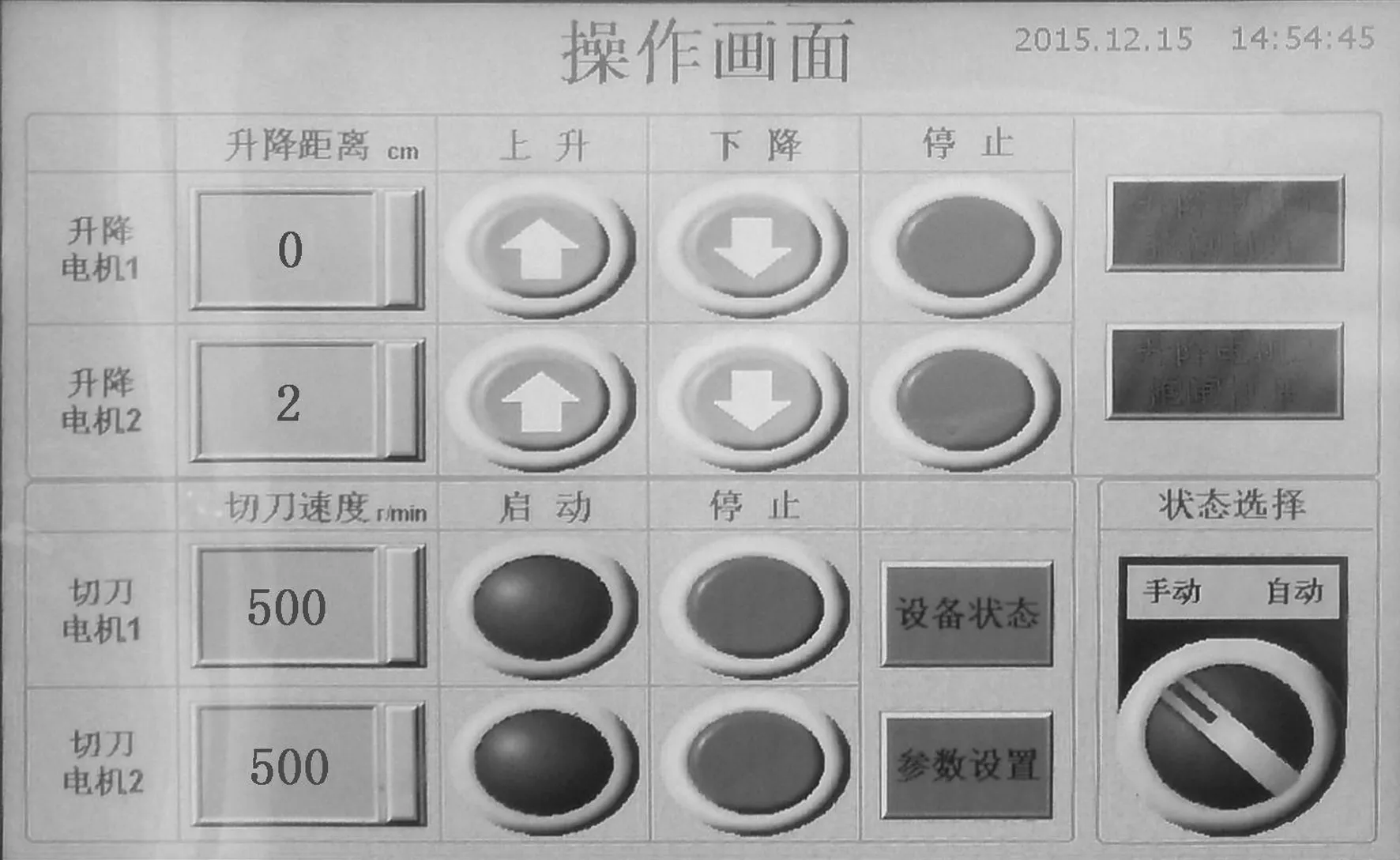

3MD-3型棉花打顶机控制系统采用10寸的工控屏作为显示操作屏幕,通过RS232通讯方式与PLC主控制器进行通讯。针对棉花打顶机设计了打顶机操控交互系统,包含操作画面、状态显示及参数设置等交互界面,如图4所示。通过触控屏可以对棉花打顶高度、提升响应脉冲频率、测距传感器与打顶刀相对高度等关键参数进行设置。另外,该系统配置有数据存储功能,可将实验数据实时存储在USB存储介质中。

(a) 打顶机操控界面

(b) 操控画面

(c) 状态监控画面

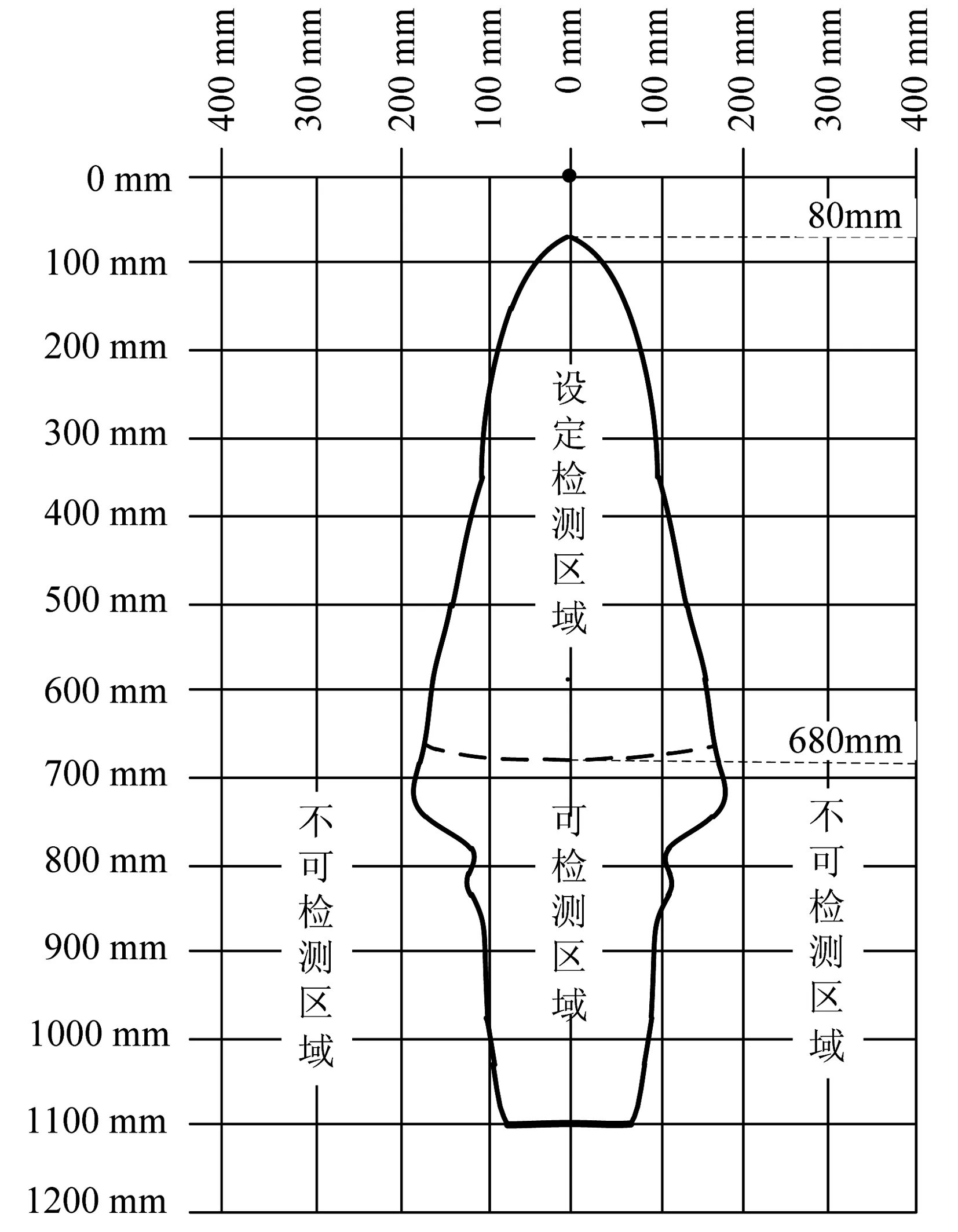

2.1.3 传感器

棉花顶端检测传感器是棉花打顶机进行顶端仿形的基础和关键,本文采用进口的UT20-700-AIM4型超声波传感器对棉株顶端位置进行检测。该传感器体积小巧,可设定测量范围为80~680mm,输出为4~20mA模拟信号。图5为该超声波传感器测距特性图。

图5 超声波传感器测距特性

2.1.4 伺服电机系统

3MD-3型棉花打顶机采用具有绝对位置功能的台达ECMA-CA0807型伺服电机及ASDA-A2型驱动器作为棉花打顶机提升与旋切的动力元件,其机械响应速度快,最高转速可达3 000r/min,电机内部集成20位置编码器,可实现位置与转速的精确控制,满足棉花打顶提升准确性及旋切速度要求。

2.2 控制软件设计

棉花打顶机的控制软件使用Delta WPLSoft软件编制,并采用梯形图指令来完成的。

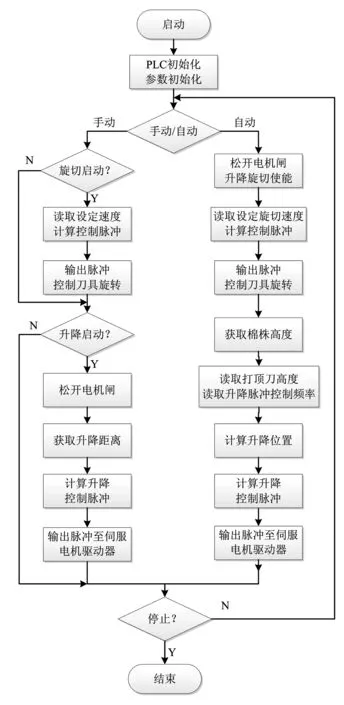

2.2.1 控制流程

控制系统分为手动模式与自动模式两大部分。手动控制模式下,棉花顶端传感器对棉花高度进行检测,并进行打顶;可设定打顶刀转速,启动打顶刀旋转;可手动设定打顶刀升降距离,选择提升或降低打顶刀高度;自动模式下,打顶刀根据设定的旋切速度进行旋转,同时根据棉花顶端传感器检测的棉花顶端高度,计算获得打顶刀升降的距离,从而通过脉冲控制提升伺服电机动作,实现打顶刀的升降。其控制流程如图6所示。

2.2.2 关键参数

1)打顶刀升降高度计算。有

(1)

其中,Δh为打顶刀所在位置与棉花打顶切割位置的高度差(向下为正)(m);H为设定的打顶高度(自棉花顶端向下计)(m);h1为棉花顶端传感器测得棉花顶端到传感器的距离(m); h0为打顶刀最高位置点与棉花顶端传感器安装的高度差(m);h为打顶刀所在位置与其最高位置点间的高度差,(m)。

2)提升速度计算,有

(2)

3)控制脉冲数计算。有

(3)

其中,Δl为电机每个脉冲对应打顶刀升降的距离(通过实验标定获得)(m);n为提升Δh所需的脉冲数。

4)棉花打顶机行进距离计算。有

l=v0Δt

(4)

其中,l为打顶刀提升Δt时间内打顶机行进的距离(mm);v0为棉花打顶机的行进速度(m/s)。

为保证最佳的打顶效果,应满足

l=L

(5)

其中,L为打顶刀与棉花顶端传感器间安装的水平距间距(mm)。

图6 控制流程图

5)伺服电机升降控制频率。伺服电机升降控制频率是决定打顶机升降响应速度的关键参数,根据伺服电机响应特性可知

(6)

其中,f为升降控制脉冲发送频率(Hz)。

通过式(1)~式(5)可得

结合式(6)得

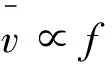

v0∝f

由此可得,升降控制脉冲发送频率与棉花打顶机的行进速度正相关。由于该控制系统包含非线性的伺服控制,v0与f间建立显性关系式较为困难,因此将通过试验中进一步探究二者关系。

3 试验研究

2015年8月在山东滨州选取了0.67hm2未打顶的棉花地作为试验田,将3MD-3型棉花打顶机挂接于雷沃M1000H-D型拖拉机上进行试验。棉花打顶现场图如图7所示。

图7 棉花打顶现场图

试验前,首先检测了该试验田棉花的平均高度、顶芯平均长度、种植行距及种植密度等关键参数,详见表1所示。由表1可见:棉花的顶端平均长度为83mm,因此试验中将棉花打顶高度设置为83mm。

表1 试验地棉花生长情况统计表

自棉株最高处至最高果枝枝节处长度。

3.1 打顶刀试验

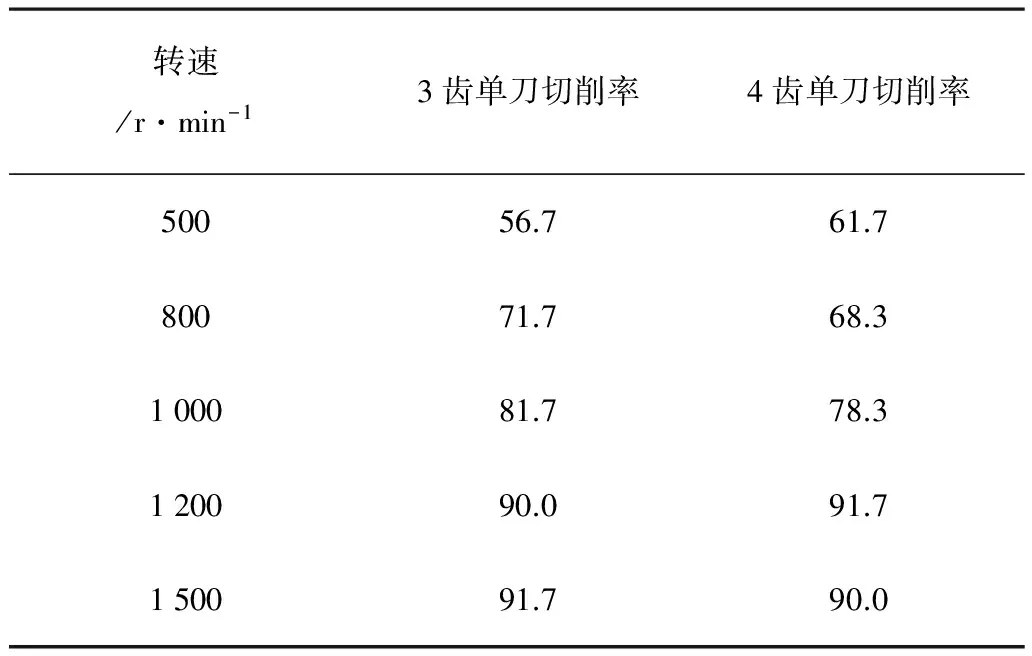

为检测不同棉花打顶刀对打顶效果的影响,试验采用了112、3、4齿3种打顶刀进行对比试验研究。其中,112齿打顶刀外径200mm,齿高10mm;3齿打顶刀外径255mm,齿高65mm;4齿打顶刀外径255mm,齿高40mm。试验中,112齿刀使用双刀轴系统,采用两刀剪切方式打顶作业;3齿与4齿刀则采用单刀甩切方式,即在图2所示结构中减少一套刀轴,安装单把刀进行作业。对3种打顶刀不同旋切速度的切削效果进行了试验,为防止因提升响应速度不足或过快造成的影响,将打顶高度均设定为150mm;切削成功率检测时,仅检测棉花顶端是否完全切断,若完全切断则判定为切削成功,并不针对打顶高度进行检测。试验统计结果如表2、表3所示。

表2 112齿双刀不同转速对切削效果

Table 2 The results of different cutting speed using double knives %

表3 3齿与4齿单刀不同转速对切削效果

试验过程中,采用双112齿打顶刀、旋切速度取800r/min及1 000r/min时,机具振动和噪声明显增加;采用单3齿与4齿打顶刀在旋切转速1 500r/min以上时,机具振动和噪声明显增加。

通过表2、表3可知:采用不同打顶刀,当转速达到一定时,均可达到较好的切削效果;双112齿打顶刀在旋切转速500r/min以上时,切削成功率达到95%以上;采用单3齿与4齿打顶刀在旋切转速1 200r/min以上时,切削成功率达到90%以上。

3.2 打顶升降响应实验

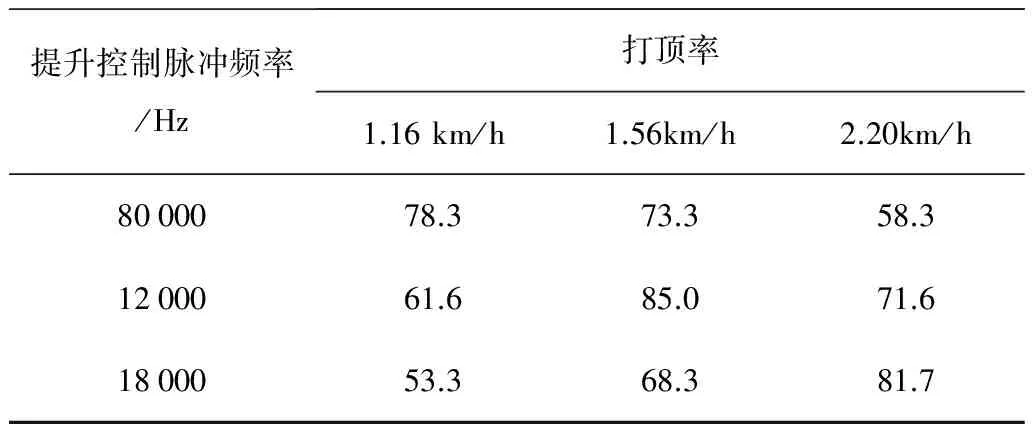

棉花打顶机打顶刀升降响应速度是影响打顶效果的关键因素,在此以升降控制频率作为升降响应速度的参考量,研究针对1.16、1.56、2.20km/h 3组行驶速度下,不同的提升控制频率测定对打顶效果的影响。试验采用双112齿刀作为打顶刀具,打顶高度设置为83mm,测得的打顶率如表4所示。

表4 不同行驶速度与升降控制频率的棉花打顶率

Table 4 The rate of cutting with difficult speed and control frequency %

由表4可知:行驶速度1.16km/h时,提升控制脉冲频率为80 000Hz打顶率最高,达78.3%;行驶速度1.56km/h时,提升控制脉冲频率为12 000Hz打顶率最高,达85.0%;行驶速度2.20km/h时,提升控制脉冲频率为18 000Hz打顶率最高,达81.7%。

通过上述数据可知:棉花打顶机的打顶行驶速度1.56km/h、提升控制脉冲频率12 000Hz时,准确率最高,可计算该条件下其作业效率为0.36hm2/h。

4 结论

设计了能够实现单体仿形棉花打顶机构,建立了基于PLC的伺服控制系统。该控制系统采用超声波传感器对棉花顶端进行检测,配置可设置旋切速度、打顶高度及升降控制频率等参数的触控显示屏;以PLC为主控制器,通过脉冲控制升降与旋切伺服电机,实现自动打顶,同时可实现对打顶机运行参数的监控及数据存储。

打顶试验表明:采用双刀打顶方式较单刀更为可靠稳定;打顶升降响应试验验证了升降控制脉冲发送频率与棉花打顶机的行进速度的正相关性,测得该棉花打顶机作业效率达到0.36hm2/h,打顶准确率达到85%,基本满足棉花打顶作业要求。

[1] 彭强吉,张明辉,胡斌,等.3MDZF-6型垂直升降式单体 仿形棉花打顶机的试验研究[J].农机化研究,2014, 36(1): 170 -173.

[2] 周海燕,尹素珍,朱立成,等.3WDZ-6型自走式棉花打顶机设计[J].农业机械学报,2010,41(增刊):87-89.

[3] 张明辉.棉花打顶机自动仿形升降控制系统的研究[D]. 石河子:石河子大学,2014.

[4] 杨旭海,张茜,胡斌.棉花打顶机打顶高度自动控制系的设计[J].农机化研究,2009,31(7):129-131.

[5] 刘光辉,胡斌,杨旭海,等.棉花打顶机切割器高度自动控制系统的设计[J].农机化研究,2011,33(1):115-118.

[6] 隋振有.电气控制与PLC应用快速入门[M].北京:中国电力出版社,2012.[7] 张慧,张燕.基于PLC控制的小型割胶机的设计[J].农机化研究,2015,37(1):168-170.

[8] 陈浩,刘振全,王汉芝.台达PLC编程技术及应用案例[M]. 北京:化学工业出版社出版,2014.

[9] 薛涛,谢斌,毛恩荣,等.玉米去雄机去雄作业控制系统设计与试验[J].农业工程学报,2015,31(4):49-54.

Abstract: In order to accelerate process of mechanization of cotton top-cutting in China, this paper introduces the design of 3MD-3 cotton top-cutting machine based on PCL,including 3 sets of independent profiling mechanism of top-cutting and 1 sets of servo control system. The control system of cotton top-cutting machine can set height, speed and other parameters of top-cutting through the touch screen. With the data from the position sensors detected the top of cotton, the PLC servo control system control the top-cutting Machine to cut the top of cotton automatically. The field experiments tested the reliability of the structure using double knives to cut the top of cotton. Experimental results also showed the relationship between the working speed and the control frequency of servo. When the working speed was 0.36 hm2/h, the accuracy rate of top-cutting reached 85%.

ID:1003-188X(2017)01-0087-EA

Design and Experiment of Cotton Top-cutting Machine Based on PLC

Xie Qing,Shi Lei,Zhang Yutong,Wang Hong,Chen Changlin,Sun Yongfei,Huang Mingsen

(Nanjing Institute of Agricultural Mechanization, Ministry of Agriculture,Nanjing 210014,China)

agricultural machinery; cotton; control systems; top-cutting; PLC

2015-12-21

公益性行业(农业)科研专项(201203057);“十二五”农村领域国家科技支撑计划项目(2013BAD08B02);中国农业科学院创新工程项目(2015ZL027)

谢 庆(1989-) ,男,江西赣州人,硕士研究生,(E-mail)xieqing431@126.com。

石 磊(1963-),男,西安人,研究员,(E-mail)shileijsnj@126.com。

S224.9

A

1003-188X(2017)01-0087-05