多工段多工位泵试验台控制方案设计

2017-12-15,,

,,

(北京航天动力研究所 流体与旋转机械事业部,北京 100076)

多工段多工位泵试验台控制方案设计

江海蛟,常明伟,袁志林

(北京航天动力研究所流体与旋转机械事业部,北京100076)

为了准确测量、改进泵的各项水力性能并对相关试验参数进行记录,需要一个可靠运行、试验精度高的泵试验台;针对上述目标,介绍了正在建设中的多工段多工位泵试验台控制方案中4个关键点的设计方案,包括控制系统设计、抗干扰设计、主动力装置(变频器)的控制设计和数据采集设计;在这4个关键点的设计上均提出了几种可供选择的方案并最终根据项目要求和工程经验做出了选择;同时这些设计充分应用了目前比较先进的数字化传输控制技术、环网冗余技术、光纤隔离技术及其它稳定获取数据的技术,这对泵试验台的连续可靠运行和稳定可靠的获取试验数据尤为关键;这些经过仔细比较选用的方案具有很高的可靠性、获取数据的准确性和一致性、操作的简便性和良好的经济性。

控制系统;抗干扰;数据采集

0 引言

泵试验台的主要功能是对设计制造出来的泵进行试验,准确的测试出泵的各项水力性能,并将试验过程中的相关数据记录下来。泵试验台能否平稳可靠的运行,能否准确的测量到各种所需的数值,操作是否简单方便,直接关系着泵性能的准确获取和提升改进,关系着泵试验出厂的进度,正在建造中的北京亦庄泵试验台系统项目在面临这些问题时在设计控制方案时对其中几个关键点的设计进行了仔细的方案选择,本文主要是从北京亦庄泵试验台的控制系统设计、抗干扰设计、对主动力装置(变频器)的控制设计和数据采集设计4个方面来阐述控制方案的。

1 工艺流程概述

泵的水力试验分为闭式试验和开式试验两种,通常小功率、小流量泵进行闭式试验,即试验泵从一个水罐(容量十五个立方米)里抽水,然后又回到这个水罐里,在这个过程中,测量泵前后的压力、温度、流量等数据,通过分析这些数据来得到泵的水力性能;大功率、大流量泵通常进行开式试验,即用注水泵从蓄水池(容量五百立方米)里抽水到水罐里,试验泵从水罐里抽水,然后回到蓄水池里,同样在这个过程中测量泵前后的压力、温度、流量等数据来分析泵的各项水力性能。

完成一个完整试验流程的试验台部分被称为一个工段,需要设计的试验台包括3个这样的工段,每个工段又有多个工位,即有多条水力试验管道和多个水泵安装接口,以满足各种不同类型水泵的试验。

这3个工段基本上相互独立,只是在诸如空气压缩机、冷却泵、蓄水池、大气压力信号等一些基础设施上有一些交叉共用的地方。

2 控制系统设计

在试验台的每个工段流程中,需要测量的物理量包括流体温度、压力、流量、水罐液位、泵转速、电机输出扭矩、大气压力等;需要控制的辅助动力设备包括空气压缩机、注水泵、冷却泵、引射泵(真空泵)、各种阀门、各种风机、各种加热带、各种辅助油泵等;需要控制的主动力装置(拖动试验泵电机)包括两台高压变频器和五台低压变频器。统计下来,每个工段的控制点数需要的机架数均是3~4个(西门子S7-300PLC)。

控制系统设计遵循的基本原则是可靠性高、故障风险分散、运行速度快、经济性好。

下面所阐述的3个方案,尽管最终选择了第三个方案,但是其他两个方案也可以正常工作使用,满足使用要求,只是在遵循基本的设计原则时侧重点不同而已。

2.1 单S7-300CPU控制系统

西门子S7-300是模块化的中小型PLC,适用于中等性能的控制要求,各种各样的CPU模块、通讯模块、信号模块和功能模块能满足各种领域的自动控制任务,所以用S7-300来设计这个控制系统是合适的。

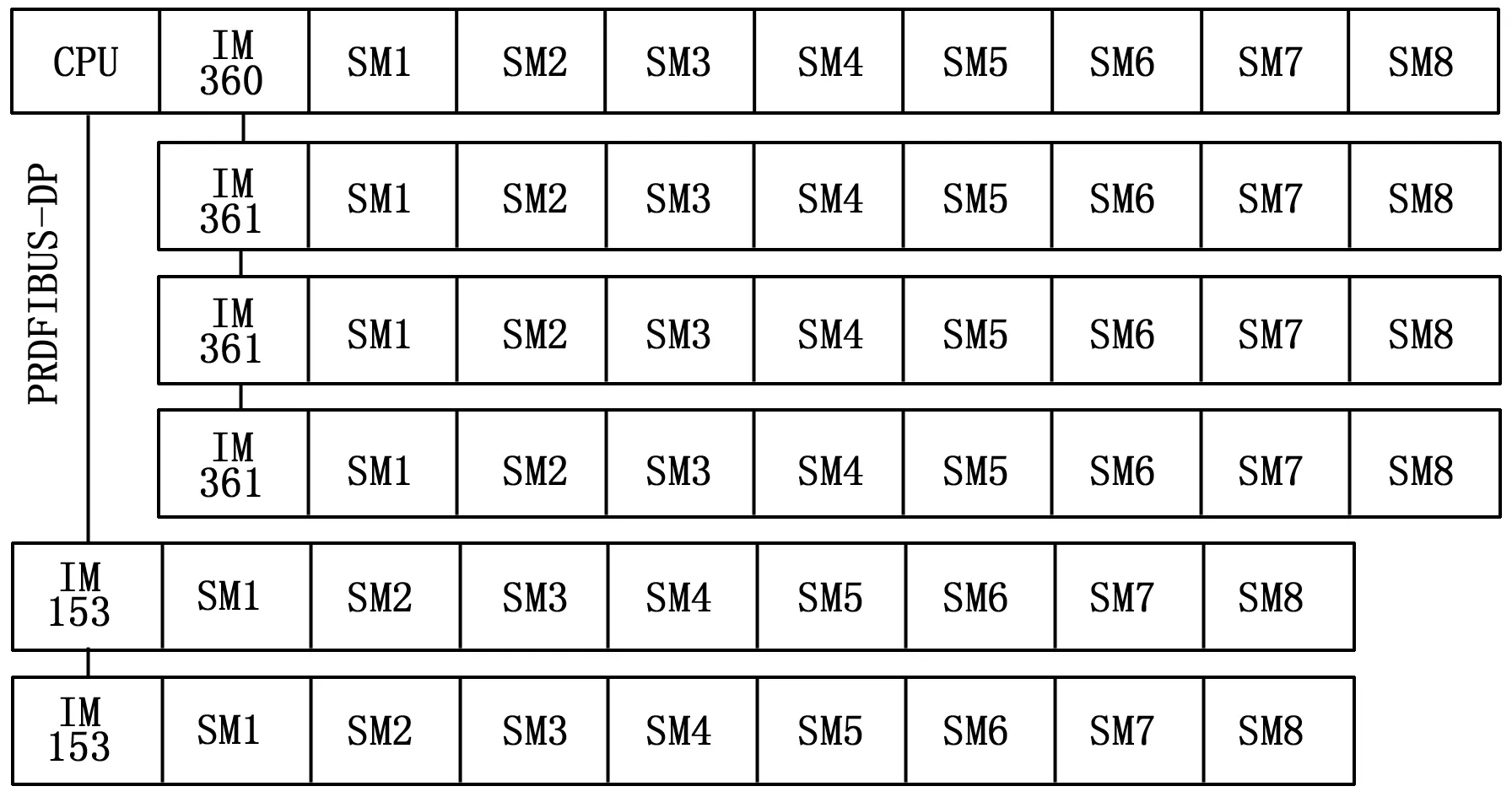

由于S7-300通常只有一个中央机架(CR)和3个扩展机架(ER),放不下控制3个工段需要的模块,所以需要组成SIMATIC DP分布式I/O,以求容纳更多的模块,这样设计的控制系统拓扑图如图1所示。

图1 单S7-300CPU控制系统

图中没有显示PS电源模块,通常每一个机架(包括扩展机架)均需要配置一块PS电源模块;图中的PROFIBUS-DP分布式远程I/O扩展采用的是CPU集成的DP口,采用非CPU集成的DP通讯模块(CP)也是可以的;图中显示的本地和远程的模块虽然都是SM信号模块,但是在这些位置放置通讯模块(CP)和功能模块(FM)也是可以的。

S7-300的集成DP接口能够连接的远程分布式I/O从站达64个,这对放置控制3个工段所需要的模块是足够的了。

这样设计的控制系统的经济性特别好,因为S7-300的各个输入输出点的价格特别便宜(相对于S7-400),在控制点位如此之多的情况下,经济性好的优点就特别突出。

但是这样设计的可靠性一般,由于S7-300是为中小型控制系统设计的,这样的点位,对于S7-300来说,系统略微显得庞大了一点,程序运行循环周期会变长一些,可靠性也略显一般,并且只有一个CPU,故障风险也没有分散,因为唯一的一个CPU一旦故障,整个试验台3个工段就得停止运行。

选择高性能的CPU模块可以提高系统的可靠性和运行速度,比如选择CPU317-2PN/DP或者CPU319-3PN/DP。

2.2 S7-400H CPU+ET200M控制系统

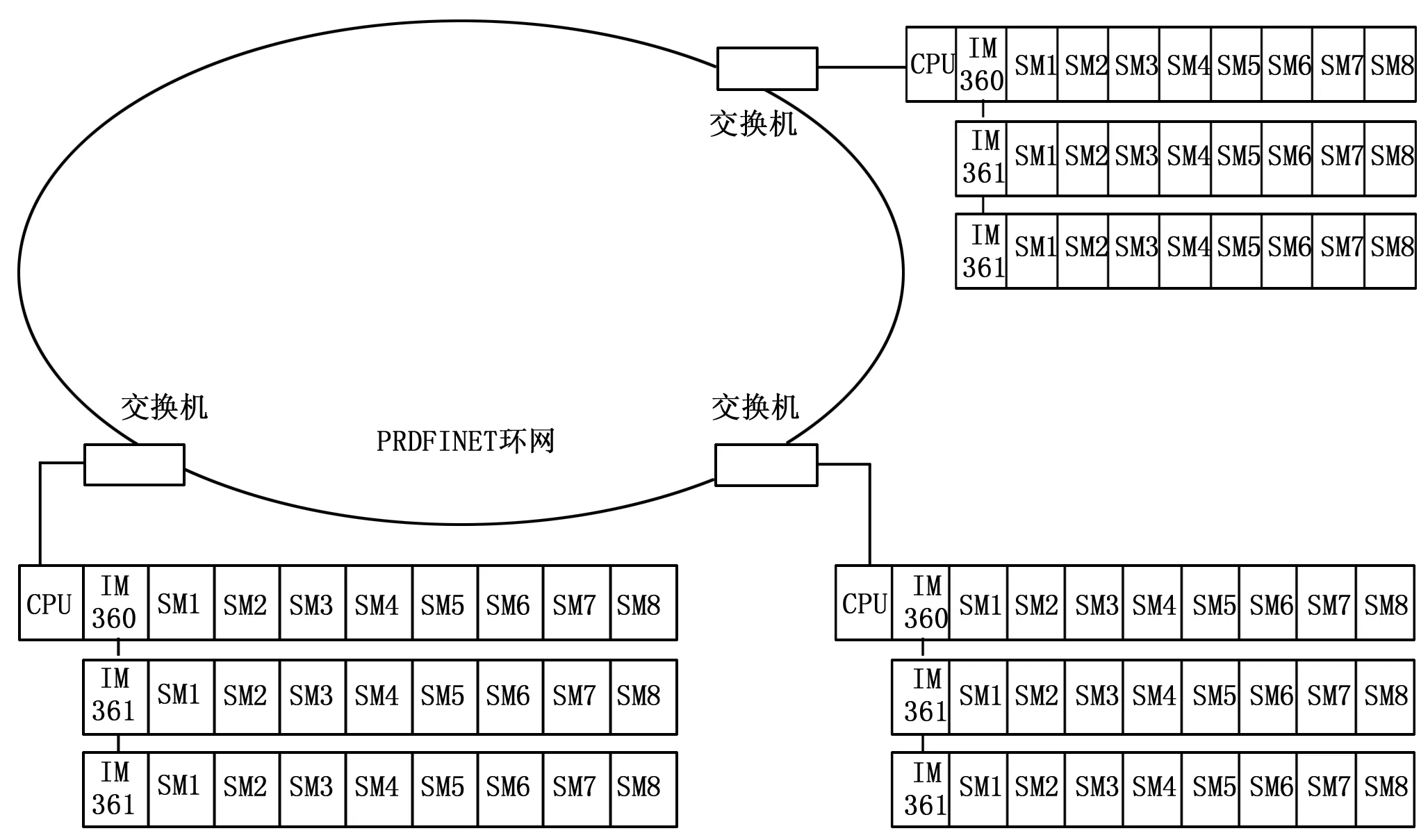

在单S7-300 CPU控制系统方案中,最主要的薄弱环节是CPU,所以需要将关于CPU的设计更改,即将S7-300 CPU拿掉,代之以S7-400H CPU,但是S7-300价格低廉的I/O模块需要保留,同时辅之以SIMATIC DP网络,构成S7-400H CPU+ET200M控制系统,这样设计的控制系统网络拓扑图如图2所示。

图2 S7-400H CPU+ET200M控制系统

图2中的双CPU就是S7-400H冗余系统,CPU模块通常选用CPU414-4H或者CPU417-4H,放置在UR2H机架上,这个机架除了CPU模块和电源外,不带任何其他S7-400模块,其所有的信号模块均是远程的ET200M,这样方便采用价格低廉的S7-300模块。

S7-400系列集成的DP接口能够连接的远程ET200M从站机架达123个,这足够满足使用的了。

这样设计的控制系统的可靠性特别好,S7-400的可靠性本来就比S7-300的可靠性高,这里采用的又是S7-400H这种双CPU的冗余配置,所以可靠性很高,并且由于同时拥有两个CPU,最核心的CPU故障风险也是分散的。

这样设计的经济性比较一般,因为尽管保留了价格低廉的S7-300的I/O模块,但是S7-400H CPU非常昂贵,极大的提高了控制系统的成本。

2.3 多S7-300CPU+Profinet控制系统

试验台有3个工段,并且相对都比较独立,那么可以分别对每个工段用S7-300进行控制,由于这些工段之间多多少少还要发生一些联系,所以通过Profinet网络将这些分散的控制系统联接成一个整体,为保证网络的可靠性,还可以构成环网,这样设计的控制系统网络拓扑图如图3所示。

图3 多S7-300 CPU+Profinet控制系统

这样设计的控制系统与前两个相比,可靠性和故障风险分散性接近S7-400H CPU+ET200M控制系统,经济性接近单S7-300CPU控制系统,只是在3个工段互相交流某些数据时,需要编写通讯程序段。

3 抗干扰设计

在试验台现场,各种各样的大大小小的电器在运行,尤其是大功率变频器的运行,对现场各种信号的测量造成了严重的影响,在某些情况下,干扰信号甚至大到完全可以湮没某些微小信号,所以现场进行良好的抗干扰设计是非常有必要的。

下面所阐述的几种抗干扰的方法,要么是针对某一类特定干扰的,要么就是比较通用的一类方法,这些方法在设计中均有采用。

3.1 抗工频干扰

工频干扰主要是由使用工频电源的、内部不带逆变电路的各种功率器件产生,功率越大,对外产生的干扰越大,这是现场最普遍常见的一种干扰。工频干扰产生的干扰信号都是工频频率,并且通常是等幅波,这种干扰信号送到控制器后,可以通过20 ms积分时间的积分滤波方式很好的滤掉。

3.2 抗变频器载波频率干扰

试验台配电间有两台10 kV高压变频器,最大功率分别达到4 000 kW和1 100 kW,另外还有五台低压变频器,功率从355 kW到37 kW都有。

通常,变频器的载波是频率2 kHz到20 kHz的方波信号,这种高频载波在线路中会造成高次谐波干扰,这种高次谐波很难采用诸如积分滤波、数字滤波方式滤掉。

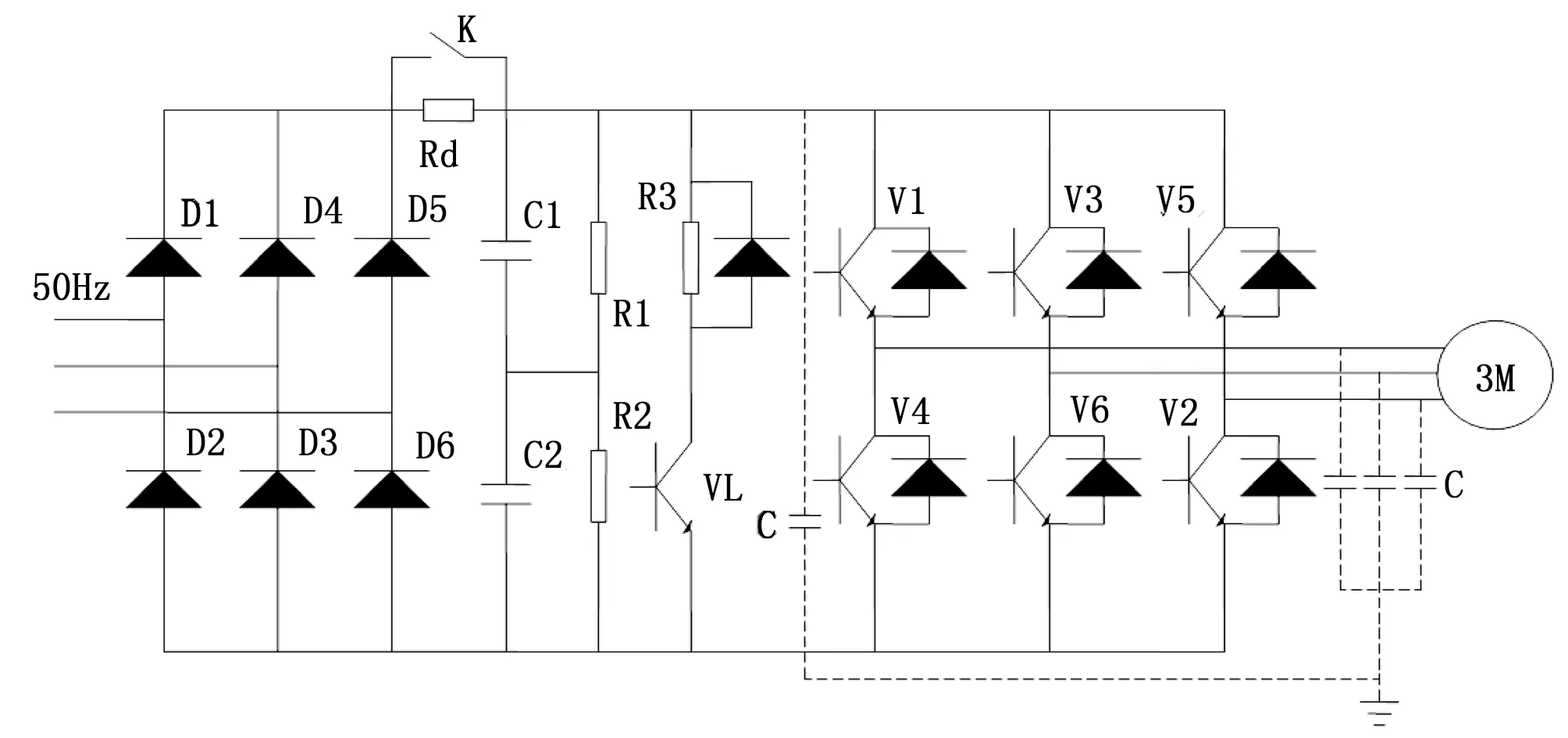

如图4,是交—直—交电压型变频器动力回路示意图。

图4 交—直—交电压型变频器动力回路示意图

从图上可以看出,由于逆变电路功率开关管V1、V2、V3、V4、V5、V6的高频通断,同时由于逆变电路前后电路部分与大地之间寄生分布电容C的存在,必然会产生经由寄生分布电容C的干扰电流,这个干扰电流的大小为:

i=CXdU/dt

从这个公式可以看出,干扰电流的大小和寄生分布电容C的大小和电压对时间的微分(dU/dt)有着直接的关系,这就是载波频率产生干扰信号的根源之一。

同时,由于功率开关管高频通断的存在,在某些具有电感特性的负载两端,也会产生一个干扰电压,其大小为:

U=LXdi/dt

其中:L是电感的大小。

这也是载波频率产生干扰信号的根源之一。

为了防止载波频率产生的干扰信号对其他的器件产生影响,需要采取相应的措施来处理这种干扰。

通常在变频器的进线端安装进线电抗器和进线滤波器,在变频器的出线端安装出线滤波器和出线电抗器,这种变频器自带的措施的基本思想是将高次干扰谐波信号尽量封闭在变频器内部而不往外输出。

另外一个措施就是从干扰的传播方式上考虑,载波频率干扰与其他电磁干扰一样,通常有3种传播方式:①通过传导导体(包括共用电源回路和共用接地)传播的传导干扰;②对靠近的信号线产生的感应干扰;③变频器本体和输出侧电缆如同无线发射天线一般产生的辐射干扰。

针对这3种传播方式,有针对性的采取3种抗干扰措施:①控制器与变频器之间采取光纤通讯控制,完全不发生电气上的联系,各自的接地也是完全独立的;②各种信号线与变频器及其输出侧电缆保持足够远的距离并用接地桥架和接地电缆屏蔽层加以隔离;③变频器的输出侧电缆采用铜带屏蔽电缆,并且铜带采用双端接地,两个接地点保持严格等地电位。

3.3 电缆屏蔽层的接地

在试验台现场,为了防止电磁干扰,所有的电缆均带有铜带屏蔽层,这些屏蔽层能否正确的接地,很大程度上影响着信号测量的准确性,所以这里讨论一下各种屏蔽接地方式的优缺点,并在设计中根据实际情况选用。

3.3.1 屏蔽层单端接地

屏蔽层单端接地是指将连接控制器和信号源的屏蔽电缆的屏蔽层在控制器或者信号源一端接地,另外一端悬空,其电路模型图如图5所示。

图5 屏蔽层单端接地

假如屏蔽层没有接地的话,在干扰导线1和信号导线2之间由于耦合电容C1(电线1和屏蔽层耦合)和C3(屏蔽层和电线2耦合)的存在,必然产生一个干扰电流,这个干扰电流的大小为:

i=(C1+C3)dU/dt

这个干扰电流在控制器的分压电阻上产生一个干扰电压U1,其大小为:

U1=iR=(C1+C3)RdU/dt

其中:耦合电容C1的大小和两根电缆的布置方式(平行布置、交叉布置)和距离远近等因素相关。

假如屏蔽层可靠接地的话,那么导线1产生的干扰通路会直接短路至地,其对控制器分压电阻上的干扰电压就能很好的消除掉。

屏蔽层单端接地方式适合电缆不太长、干扰频率不太高、对地放电电流不太大的情况。

3.3.2 屏蔽层双端接地

屏蔽层双端接地是指将连接控制器和信号源的屏蔽电缆的屏蔽层在控制器和信号源两端均接地,由于两端地电位的差异,通常会在屏蔽层内产生接地电流,这个接地电流会在电缆内的信号导线上耦合出共模干扰电压。

但是双端接地能够很好的抑制屏蔽层单端接地时高频干扰在非接地端产生的暂态电压干扰和诸如雷电一类的大电流入地时产生的地电位升高并且剧烈波动的干扰。

3.3.3 总屏双端接地、分屏单端接地

有一种屏蔽电缆带有总屏蔽层和分屏蔽层,并且总屏和各分屏蔽层之间是绝缘的,这种电缆通常采用总屏蔽层双端接地和分屏单端接地的方式,这种方式能够很好的将电缆中的信号传输导线包裹在一个理想的法拉第笼中,基本上不受外部干扰的影响。

4 对主动力装置(变频器)的控制设计

试验台所有试验泵的电机均由两台高压变频器和五台低压变频器拖动,这七台变频器能够拖动的电机电压有10 kV、6 kV及380 V三个等级,功率覆盖从4000 kW到37 kW(变频器额定功率37 kW,在保证矢量控制功能不失效的情况下能够拖动的电机功率可以小至变频器功率的1/4,如果仅仅保证对电机的保护功能不失效则能够拖动的电机功率可以小至变频器功率的1/8),控制器对这七台变频器的控制主要是控制变频器正转、反转、停止、故障复位、电机调速、电机保护等功能,同时还需要尽可能多的监视变频器的各种状态,包括输入功率、输出功率、输出频率、输出电压、输出电流等各项状态。

下面所阐述的两种方法,在设计中实际上采用了第二种方法,即数字化的控制方法。

4.1 开关量、模拟量控制

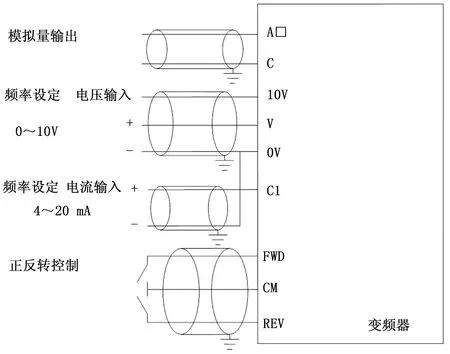

利用开关量、模拟量来控制变频器,是一种很通用的做法,其基本接线图6所示。

图6 变频器开关量、模拟量控制

这种方法利用两个干节点(干节点的通断由控制器来控制)来控制变频器的正反转,利用4~20 mA的电流输入或者0~10 V的电压输入来设定变频器的输出频率,如果要监视变频器某个连续量或者某个开关量的状态,可以利用变频器的模拟量输出或者开关量输出来实现。

采用这种控制方法,需要辅助以变频器操作面板上的操作,通过面板上的操作,将包括拖动的电机的各项参数等数据输入到变频器中。

由于采取模拟量和开关量的方式对变频器进行监控,而模拟量和开关量的通道数量有限,所以这种方法只能对变频器有限的状态量进行监控。

这种方法特别适合变频器拖动的电机不发生变化的情况。

由于模拟量变频调速和模拟量输出的存在,这种方法通常没有实现变频器和控制器的电气隔离,如果要实现变频器和控制器之间的电气隔离,可以通过加装电隔离器的方法,这样可以阻断变频器对控制器的传导干扰通路。

4.2 数字化通讯控制

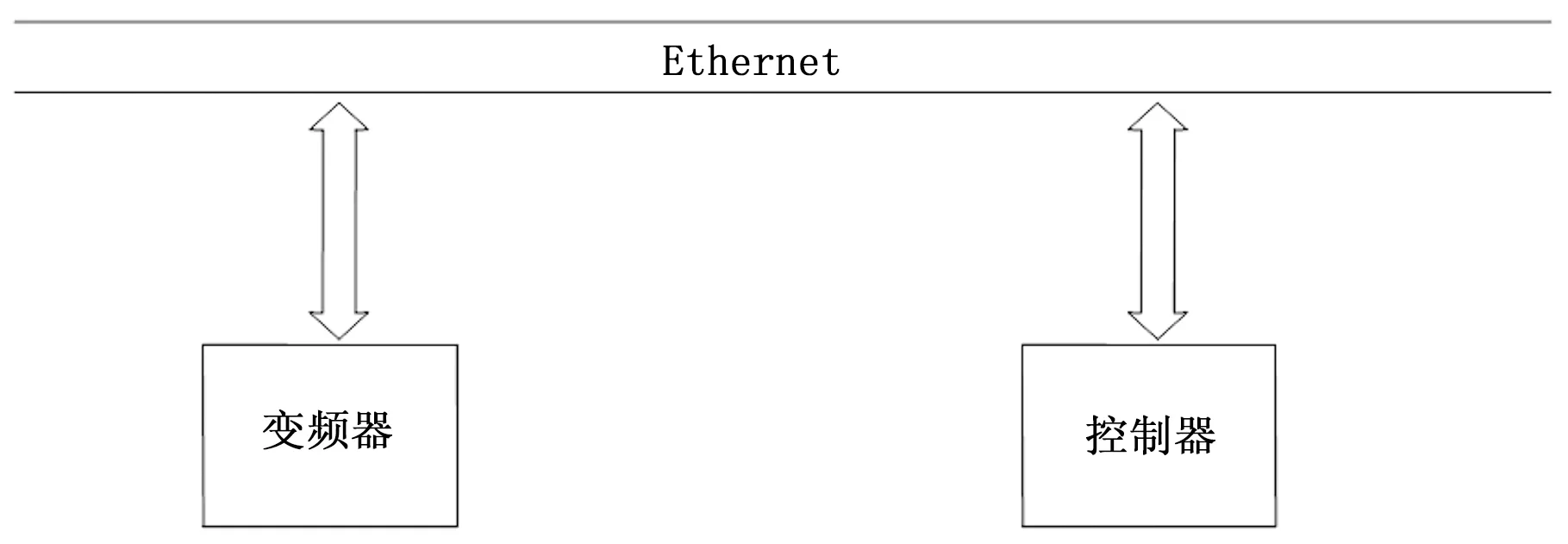

数字化通讯控制是利用控制器和变频器上的通讯接口,采用某种通讯协议,在控制器和变频器之间建立通讯连接,控制器发出的各种命令和变频器反馈的各种状态信号均在这条线路上传输,其结构图如图7所示。

图7 变频器数字化控制

通过数字化通讯控制,控制器可以获取对变频器的完全控制权,这样就可以在与控制器关联的上位机组态软件上编制人机交互界面良好、操作简单的操作界面,可以免除在操作面板上进行的任何操作,并且能对变频器进行全面的监视。

传输数字化命令和状态的介质采用光纤,光纤将变频电路与非变频电路进行了电气上的完全隔离,能够完全阻断变频器载波频率对控制器及其他器件的传导干扰,这对控制器精确的获取现场各种测量仪表的数据是非常有利的。

4.2.1 对高压变频器的控制

对于两台高压变频器,控制器只需与之进行周期性通讯即可,即变频器提供给控制器组态好的GSD(或者GSE)文件,通过这个组态文件,控制器可以很方便的实现对变频器的控制和监视。

通过周期性通讯,控制器可以向变频器发送下列命令字:电机额定功率,额定电流,额定电压,额定转速,停止、正转、反转、故障复位,频率设定。

通过周期性通讯,变频器可以向控制器反馈下列状态字:电机额定功率,电机额定电流,电机额定电压,电机额定转速,状态位(变频器的各种状态,包括而不仅限于过流、过压、欠压、接地故障、过载、超转速、短路、失磁、超温、缺相等超限报警、保护功能),输出频率,输出电流,输出电压,输出功率,输出功率因数,输出扭矩,输出转速,输入功率。

通过周期性通讯,控制器能够完全获取对高压变频器的控制权。

4.2.2 对低压变频器的控制

对低压变频器的控制,不仅要采用GSD周期性通讯,同时还要采用问答式的非周期性通讯。

通过周期性通讯,控制器能够对变频器进行频率的设定和正转、反转、停止、故障复位功能。

通过周期性通讯,变频器能够将预先设定的十六种状态反馈给控制器,同时还能将变频器输出频率、输出功率、输出电流、输出转矩、输出电压反馈给控制器,但是后面5种状态信号的基准,需要通过非周期性通讯方式获得。

由于不能将拖动电机的各项参数以周期性通讯方式输入变频器,同时也不能获取变频器其他方面的参数,所以必须同时采取非周期性通讯方式控制器才能获取对变频器的完全控制权。

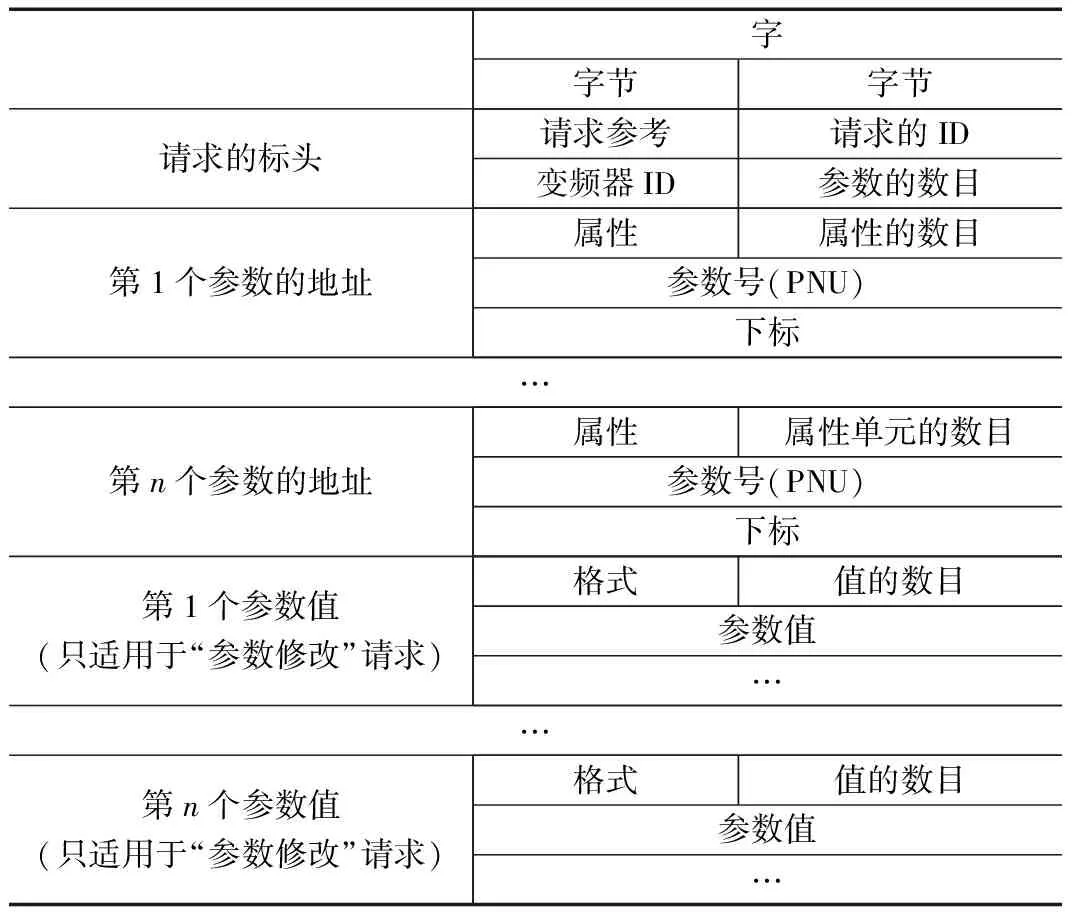

在非周期性通讯中,控制器对变频器发出请求参考时,请求命令的数据块格式如表1 所示。

如果请求命令是请求读取变频器的内存参数,那么上述数据块格式中“第1个参数值”及以后的内容就没有了,因为那是写入数据时才需要的参数。

表1 请求命令数据块格式

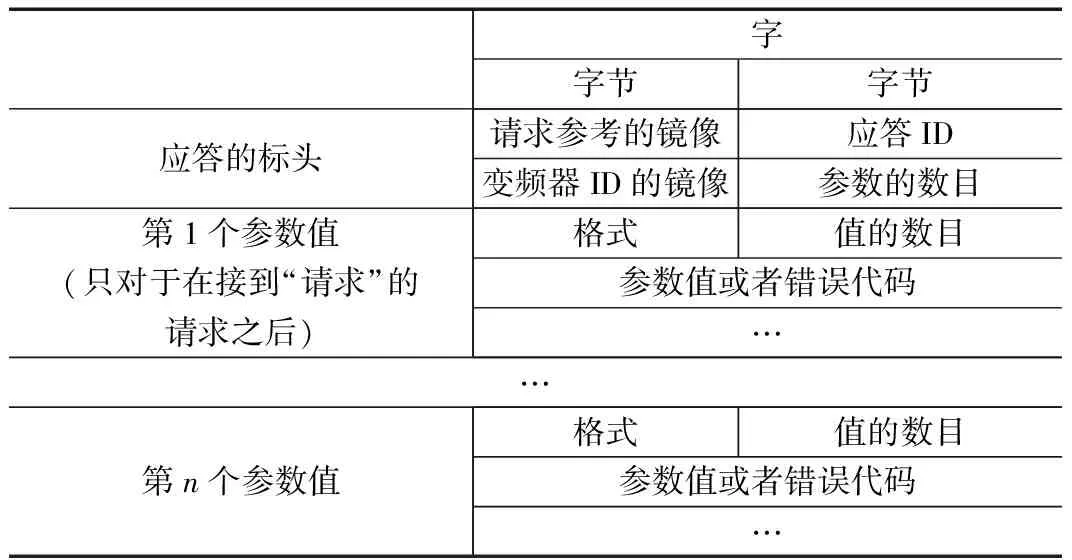

请求读取数据命令发出后,变频器会作出相应响应,控制器就会接到变频器的应答,应答的数据块格式表2所示。

表2 应答数据块格式

如果请求命令是请求在变频器的某些内存位置写入相应数据,那么请求命令数据块就包含“第1个参数值”及以后的内容。

不过写入数据后变频器没有反馈,要确认一下数据有没有正确的写入,通常控制器还是需要再发出读取数据的命令,即将写入的数据读出来观察一下看是否正确。

有的时候发现数据并不能写入,这并不是控制器写入命令出了问题,而是变频器内部参数写入有一定的规则,这是需要注意的地方。

5 数据采集设计

泵试验过程中产生的各种过程数据表明了试验泵的各种性能,这些过程数据需要被记录下来。采集记录这些数据的方法有很多,比如通常的组态软件自带的数据归档功能就是一种非常好的方法,这里讲述的是另外的两种方法,这两种方法均能实现数据采集记录的功能,最终经过比较,设计中选用的是第二种方法。

5.1 数据采集器数据采集

利用数据采集器进行数据采集是一个通常的做法。数据采集器通常由PCI数据采集板卡和信号调理箱构成,各种变送器信号先送到信号调理箱,然后通过PCI数据采集板卡进入到上位机,然后数据采集软件(这里采用VB)通过控件读取这个数据,数据进入到VB软件后,就可以对这些数据进行分析处理和记录了。

由于数据采集器和控制器的同时存在,所以各种变送器送来的模拟量需要同时进入这两个器件。这里有两个方法可以实现这个功能,其一是一分为二的方法,即用电隔离器将一个信号分成两个信号,然后分别送往采集器和控制器;另外一个办法是串接法,即将采集器和控制器的采样电阻串联起来,信号(电流信号)依次流过这两个器件。

在有控制器的地方采用数据采集器采集数据会产生数据不一致的问题,即同一个模拟量分别在控制器和数据采集器中的A/D中进行转换,两个器件里得到的数据通常会产生轻微的差异,这里说的还是采样电流完全一致的串接法,如果是一分为二法,由于电隔离器转换误差的存在,数据差异会更大一些。

数据采集器能够进行高速的采集,不过这需要外围的感应器件能够高速动态的刷新模拟量输出,如果不特别提出,现在各工业现场通常所配置的温度变送器、压力变送器、电磁流量计等器件的模拟量输出都不是高频刷新输出,其每秒刷新的次数通常不到20次。

5.2 数字化通讯数据采集

控制现场的控制器,已经对各种变送器信号进行了A/D转换,转换好的过程数据已经存放在控制器中的内存中,这个时候数据采集软件(这里用的是VB)需要获取这个数据,可以采取数字化通讯的办法。

在这种数字化通讯数据采集的方法里,首先,控制器端需要利用Open Communication Wizard建立内容包括TCP native连接类型、组态通讯伙伴、连接ID、连接名称、连接界面、连接端口在内的数据类型,然后调用系统功能块FB65(西门子S7-300)利用这个数据类型建立一个开放式的以太网通讯连接,然后再调用系统功能块FB63将存放相应数据块里的数据发送出去。

在数据采集端,VB软件需要调用DataArrival这个方法来获取控制器端发送来的数据,其程序段代码如下:

Private Sub Winsock1_DataArrival(ByVal bytesTotal As Long)

Dim bb() As Byte

ReDim bb(bytesTotal - 1) As Byte

Winsock1.GetData bb

End Sub

这些数据进入到VB软件后,就可以对这些数据进行分析处理和记录了。

在这种数据采集方法里,控制器和采集软件里的数据是完全一致的,控制器与采集软件最多可以建立八个连接,使得八套采集软件能够同时采集,构成一个采集冗余系统。

这种数据采集方法,舍弃了价格昂贵的数据采集器这个硬件,只是利用了已有的以太网络,具有良好的经济性。

这种采集方法,通常只能进行比较低速的采集,速率无法提高的原因主要有3个:①PLC循环周期的问题,PLC循环周期比较长,通常达十几毫秒,所以采集一次的时间间隔最短也需要十几毫秒;②模拟量A/D转换的问题,为了滤去工频干扰,模拟量A/D转换通常采用20 ms的积分时间,这意味着模拟量只能20 ms刷新一次,短于这个时间间隔的模拟量A/D转换实际上没有更新;③数据传输时缓存限制的问题,S7-300PLC的开放式以太网通讯支持的最大通讯速率是64ms时间内传输1460个字节,短于这个时间或者大于这个字节数,就会产生数据丢失的现象,这意味着假如进行高速采集,海量的数据无法进行有效的传输。

6 结束语

文中介绍了多工段多工位泵试验台控制方案中的控制系统的设计、抗干扰的设计、主动力装置(变频器)的控制设计和数据采集设计这4个关键点的设计方法,这些经过比较和选择最终确定的设计方案,充分考虑到了大型泵试验台设计中所要求的控制系统的可靠性、获取数据的准确性和一致性、操作的简便性和良好的经济性。

[1] 李自先,周中方,张相胜.变频器应用维护与修理[M].北京:地震出版社,2013.

[2] 何军红,吴旭光,牛 云.西门子PLC编程与工程应用[M].北京:化学工业出版社,2011.

[3] 廖长初.S7-300/400PLC应用技术[M].北京:机械工业出版社,2009.

[4] SIEMENS. SINAMICS G120与S7-300之间的DP通讯[Z]. 西门子(中国)有限公司.08/2009

[5] 新思维创作室.Visual Basic 6.0编程[M].北京:人民邮电出版社,1998.

[6] 吴薛红,濮天伟,廖德利.防雷与接地技术[M].北京:化学工业出版社,2008.

ControlDesignSchemeforMulti-workSectionandMulti-workStationTestBenchofPump

Jiang Haijiao, Chang Mingwei, Yuan Zhilin

(Liquid and Rotating Machinery Department,Beijing Aerospace Propulsion Institute, Beijing 100076,China)

A pump test bench which runs reliably and has a higher test accuracy is needed in order to measure exactly and improve the hydraulic performance of pump and record correlative test parameters. For the above mentioned aim, four key points are introduced about control scheme of multi-work section and multi-work station test bench of pump that is being constructed,included control system design、anti-jamming design、control design for main drive device(transducer) and data acquirement design. Several possible selections are provided and decision is made finally according to item requirement and project experience in the every key design.In the same time, much more advanced digital transmission control technology, ring network redundancy technology, fiber isolation technology and other data acquisition technology at present are applied, which can make the test bench of pump running reliably and continuously and acquiring test data stably and reliably.These designs that are compared and selected carefully possess advantage of high reliability、veracity and coherence of data acquirement、operation convenience and low invest cost.

control system; anti-jamming; data acquirement

2017-03-29;

2017-05-15。

江海蛟(1982-),男,湖北人,高级工程师,硕士研究生,主要从事高速泵、破渣机、泵试验台电控系统的设计工作。

1671-4598(2017)11-0068-06

10.16526/j.cnki.11-4762/tp.2017.11.018

TP3

A