钛管钨极氩弧焊焊接接头耐蚀性研究

2017-12-14费东

费 东

(海油发展安全环保分公司 工程监理公司,天津300450)

钛管钨极氩弧焊焊接接头耐蚀性研究

费 东

(海油发展安全环保分公司 工程监理公司,天津300450)

为了研究钛管钨极氩弧焊焊接接头的耐蚀性能,以ASTM B861 Gr2钨极氩弧焊焊接接头为研究对象,进行了一系列耐蚀性试验研究。通过模拟海水介质及在3.5%NaCl+3.5%NaClO溶液中进行钛管钨极氩弧焊焊接接头的腐蚀试验,发现母材、热影响区、焊缝表面的钝化膜都具有较高的击破电位,较小的维钝电流密度,各区域在两种腐蚀介质中都有良好的耐腐蚀性。试验验证了焊接工艺开发过程中选用的焊材以及使用的焊接工艺参数,能够获得耐蚀性优异的焊接接头性能。

钛管;钨极氩弧焊;焊接接头;腐蚀介质;耐腐蚀性能

钛及钛合金具有密度小、强度高、耐腐蚀性优异等特点[1]。目前钛合金管材越来越多地应用到海洋工程的各个领域[2],例如热交换器,海下耐压密封体,海底密封阀门,半潜式生产设施的工艺管线系统等[3-8]。钛合金在上述工况环境下不可避免地涉及到焊接接头耐腐蚀性的问题,研究钛焊接接头在不同的环境介质服役条件下的耐腐蚀特性具有重要的理论意义和工程应用价值。

1 焊接接头的制备

1.1 试验准备

钛管牌号为ASTM B861 Gr2,直径50.8 mm,壁厚为4 mm,化学成分见表1。焊材选用纯钛的Gr.1焊丝(牌号OK Tigrod 19.72,直径2.0 mm),化学成分见表2。保护气体为一级氩气,纯度为99.99%,相对湿度小于5%,水分小于0.001 mg/L。

采用钨极氩弧焊(GTAW)焊接设备,使用性能稳定的直流氩弧焊机,焊接时采用直流正接,环缝气体保护拖罩等。

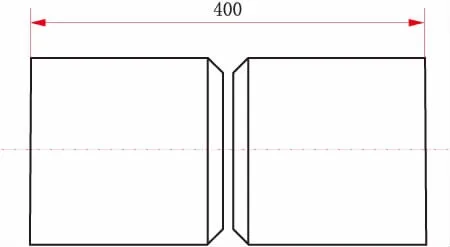

利用上述材料和设备,对两根ASTM B861 Gr2钛合金管进行管管对接,以研究该接头耐蚀性能。

1.2 焊接试样的制备

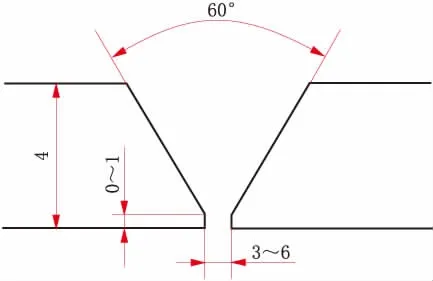

根据QW-402要求,焊接管件的坡口形式如图1所示。根据ASME BPV IX—2007中条款QW-461.4坡口焊的试验位置[2],焊接位置选用5G位置[9],如图2所示。

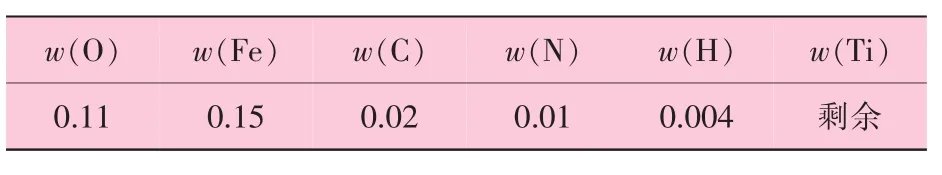

表1 钛管(ASTM B861Gr.2)化学成分 %

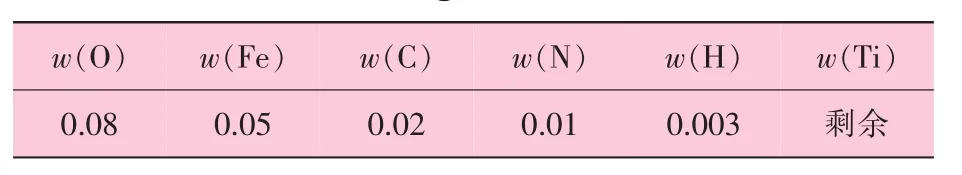

表2 钛焊丝(OK Tigrod 19.72)化学成分 %

图1 焊接试样的坡口形式

图2 焊接位置

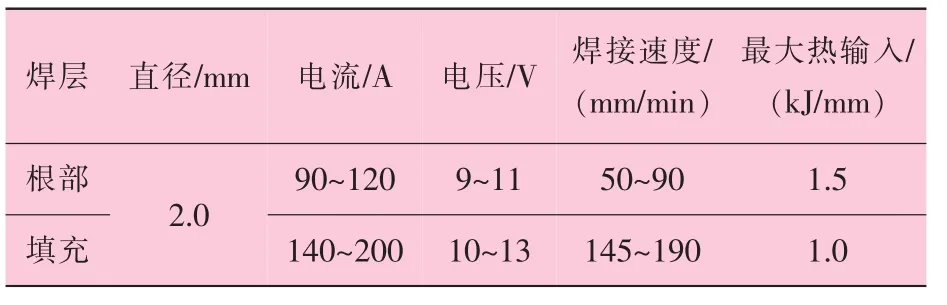

1.3 焊接工艺参数

焊接过程中需注意焊接参数合理匹配。本研究选用较小的热输入,控制在1.5 kJ/mm以下;氩气的流量:焊枪10 L/min,拖罩10 L/min,管内5 L/min;焊接电流均为直流正接。具体焊接参数见表3。

表3 焊接工艺参数

2 试验过程与结果分析

2.1 海水腐蚀

2.1.1 电化学电极电位腐蚀试验

采用电化学试验方法[10],介质溶液使用模拟海水(3.5%NaCl溶液),分别对钛管焊接接头的母材、焊缝和热影响区进行试验,测量极化曲线,测量焊接接头各微区的电位变化,并计算3个区域的腐蚀电化学动力参数,腐蚀电流和腐蚀速率。试验的执行标准为ASTM G5。

(1)试样加工。对环焊缝管接头进行机加工,分别从母材、焊缝金属和热影响区中截取圆柱形试样,厚度为4 mm,直径为8 mm(热影响区试样的测试表面应全部落在热影响区内,每组母材、焊缝和热影响区试样均为3个试样)。

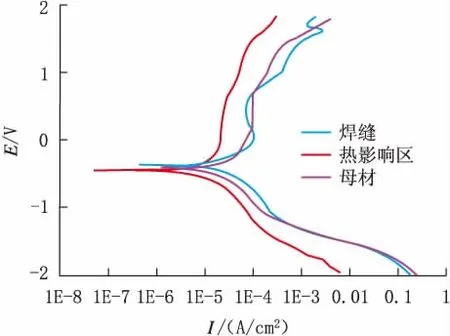

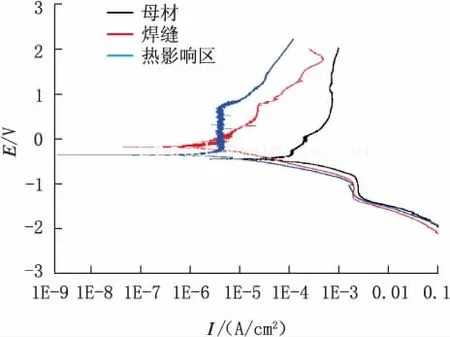

(2)试验过程。将试样用钎焊焊在铜导线上,然后将整个试样用硅胶密封(仅露出试验面),然后对试验面逐级打磨,最后放入干燥器中干燥备用;试验使用单电解池,并需要鲁金毛细管,同时需屏蔽电磁干扰;试验溶液为人工海水(3.5%NaCl溶液);试验采用电化学工作站,并采用动电位扫描来测出极化曲线,并经过塔菲尔数据拟合;计算接头焊缝、热影响区和母材等3个区域的腐蚀电化学动力参数:腐蚀电流和腐蚀速率。经过试验得到极化曲线如图3所示。

图3 母材、热影响区、焊缝的极化曲线

(3)试验结果分析。从图3可以看出,3条极化曲线有着相同的变化趋势,说明钛管钝化具有3个特点:①致钝电位低,说明容易钝化;②稳定钝化电位宽,表明钝态稳定;③进入钝化区快。正是由于钝化膜的存在,钛合金在海水中有好的耐腐蚀性。

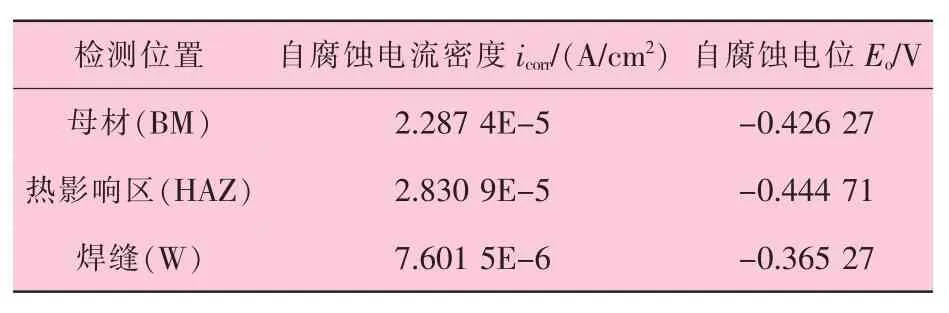

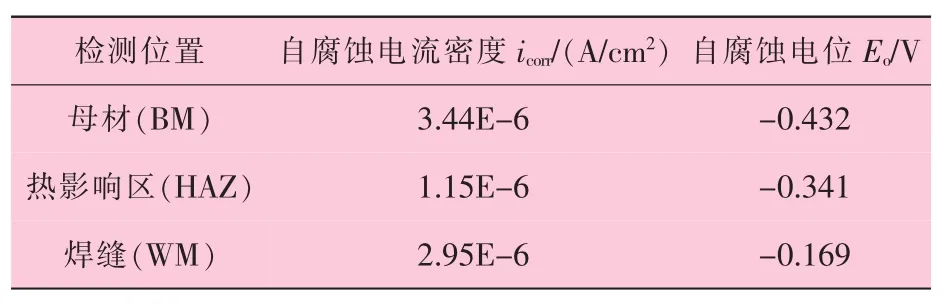

经过塔菲尔数据拟合,得到母材、热影响区及焊缝3个部分的自腐蚀电流和自腐蚀电位,见表4。

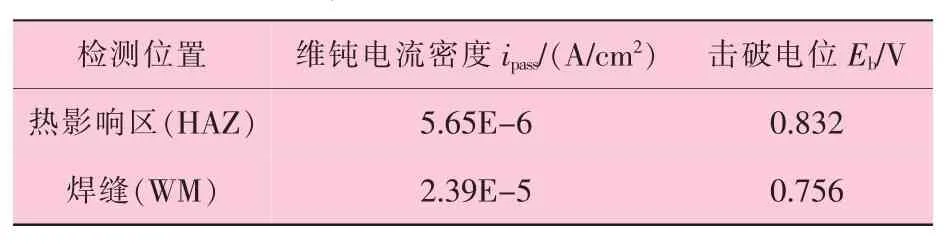

对于钛合金这样的钝性材料来说,由于材料能够自身产生钝化膜,研究这种材料的抗腐蚀性能,重点是评价材料的钝化性能,而不是材料的腐蚀电流密度和腐蚀电位。因此,更多的是比较另外两个电化学参数:击破电位Eb和维钝电流ipass(见表5)。由表5可以得知,焊缝的击破电位低于母材和热影响区的击破电位,所以焊缝的耐腐蚀性能略低于母材和热影响区。此外由于母材和热影响区的击破电位相近,通过比较维钝电流密度,发现热影响区的耐腐蚀性能优于母材。所以得到焊接接头各区耐腐蚀性能的结论如下:热影响区>母材>焊缝。

表4 母材、热影响区、焊缝的自腐蚀电流密度和自腐蚀电位

表5 母材、热影响区、焊缝的维钝电流和击破电位

2.1.2 电偶电位腐蚀试验

通过电偶电位腐蚀试验,研究母材与焊缝金属相耦合时的电偶腐蚀行为,比较发生电偶腐蚀和未发生电偶腐蚀的母材失重率的变化。执行ASTM G71标准。

(1)试样加工。对环焊缝管接头进行机加工,分别从母材、焊缝金属中截取圆柱形试样,厚度为4 mm,直径为8 mm。每组母材、焊缝试样均为3个试样(2个试样做电偶腐蚀试验,1个试样作为对比试样)。

(2)试验过程。具体试验方法和上述的电极电位试验类似,只是电偶电位试验中有两个工作电极:工作电极Ⅰ和前面一样,对准盐桥出口;工作电极Ⅱ则通过导线连接到仪器前面仅与电源地相连的铁质外壳上。

试验流程为:①对试样进行称重;②将不同试样分别配成偶对,不参加反应的部分用硅胶封住;③将配好的偶对放入反应容器中,添加试验溶液,使液面处于硅胶涂封区;④试验开始,记录偶联试样的电偶电位和电偶电流,不断添加蒸馏水以保持原始液面高度;⑤试验结束取出试样,清除腐蚀产物,并除尽硅胶层,烘干称重,计算失重率;⑥计算对比试样在静态腐蚀条件下的腐蚀速率。

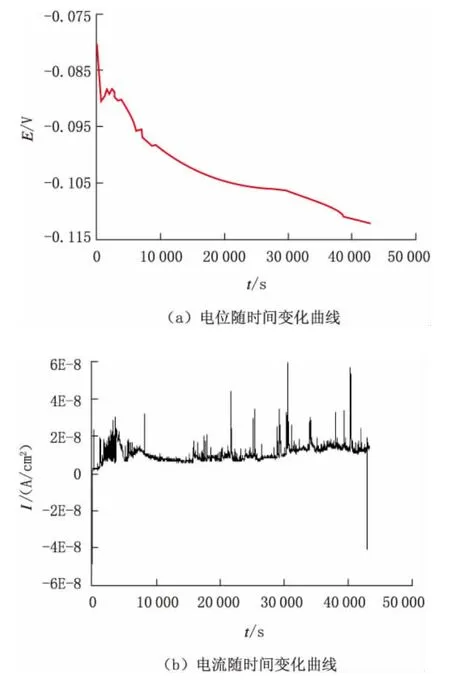

(3)试验结果分析。作出母材与焊缝试样耦合后,电偶电位、电流随时间的变化曲线,如图4所示。同时比较发生电偶腐蚀和未发生电偶腐蚀的试样失重率的变化。

图4 电偶腐蚀曲线

电偶电位腐蚀试验前,母材的质量为0.8852g,焊缝的质量为1.240 1 g,试验后母材的质量变为0.884 7 g,焊缝质量减少为1.239 6 g,即母材减轻了0.000 5 g,焊缝减轻了0.000 5 g;而对比组母材试验前后质量不变,为1.038 2 g,焊缝试验前后也没有变化,为1.325 3 g。说明ASTM B861 Gr.2在海水中拥有出色的耐腐蚀性能。从电偶腐蚀曲线的电流图上也可以看出,试验过程中电流始终维持在较小的水平上,最大时电流也不超过2×10-8A/cm2,从试验装置上可以明显观察到电极表面会不时有气泡生成逸出,气泡的产生会瞬时减少电极的有效面积,使瞬时电流增大。从整个趋势上来看,电流始终维持在1.092 4×10-8A/cm2左右,从电位的走向上也可以看出,电极电位是一条向下的近似平直直线,电位越来越小,停留在0.111 91 V,腐蚀的驱动力也就越来越小。通过计算电量曲线上的数据,在50 000 s内电量从0积累到4.679 1×10-4Q/cm2,整个过程中平均电流为1.08×10-8A。整个过程中,电流和电量均没有发生变向,焊缝在过程中始终作阳极,而电偶电极之间电势差很小,腐蚀驱动力不高,腐蚀速率相比不大。在相同材料下,只是因焊接热循环使得组织晶粒上有少许差别,电偶腐蚀并不严重。参考HB5374-87电偶腐蚀平均标准,在模拟海水中电偶腐蚀敏感性为A级,两种材料可直接偶接。

2.2 次氯酸盐腐蚀

2.2.1 电化学电极电位腐蚀试验

采用电化学试验方法,介质溶液使用次氯酸盐(3.5%NaCl+3.5%NaClO+93%H2O),分别对钛管焊接接头的母材、焊缝和热影响区进行试验,测量极化曲线,测量焊接接头各微区的电位变化,并计算3个区域的腐蚀电化学动力参数,腐蚀电流和腐蚀速率。试验的执行标准为ASTM G5。

(1)试样加工。对环焊缝管接头进行机加工,分别从母材、焊缝金属和热影响区中截取圆柱形试样,厚度为4 mm,直径为4 mm。热影响区试样的测试表面应全部落在热影响区内,每组母材、焊缝和热影响区试样均为3个试样。

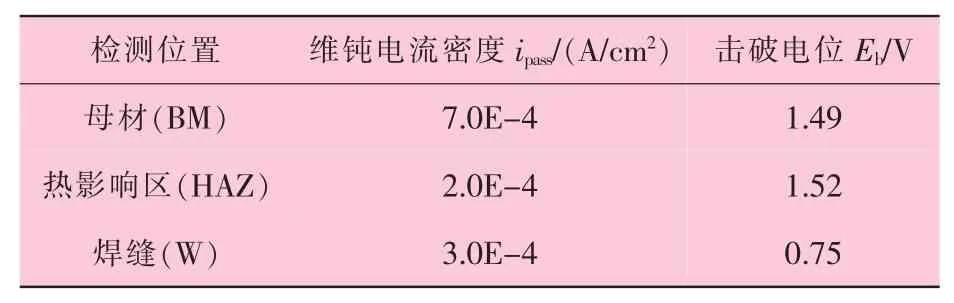

(2)试验过程。试验方法与过程与文中2.1.1中相同,试验溶液则为3.5%NaCl+3.5%NaClO+93%H2O;试验同样采用电化学工作站,测出极化曲线,并经过塔菲尔数据拟合;计算接头焊缝、热影响区和母材等3个区域的腐蚀电化学动力参数:腐蚀电流和腐蚀速率。经过试验得到极化曲线如图5所示。

图5 母材、热影响区、焊缝的极化曲线

(3)试验结果分析。由图5可以看出钛管钝化的一些特点:①致钝电位低,说明容易钝化;②稳定钝化电位宽,表明钝态稳定;③进入钝化区快。正是由于钝化膜的存在,钛合金在海水中有好的耐腐蚀性。

经过塔菲尔数据拟合,得到母材、热影响区及焊缝3个部分的自腐蚀电流和自腐蚀电位,见表6。

表6 母材、热影响区、焊缝的自腐蚀电流密度和自腐蚀电位

如前所述,对于钛合金这样的钝性材料来说,由于材料能够自身产生钝化膜,更多的是比较击破电位Eb和维钝电流密度ipass两个电化学参数。图5的结果表明,在设定扫描范围内母材试没有出现钝化膜的击破,所以母材的耐腐蚀性能最优。由表7可以得知,热影响区的击破电位高于焊缝的击破电位,所以焊缝的耐腐蚀性能略低于母材和热影响区。因此通过电极电位腐蚀试验可以得到焊接接头各区耐腐蚀性能的结论如下:母材>热影响区>焊缝。

表7 热影响区、焊缝的维钝电流密度和击破电位

2.2.2 电偶电位腐蚀试验

通过电偶电位腐蚀试验,研究母材与焊缝金属相耦合时的电偶腐蚀行为,比较发生电偶腐蚀和未发生电偶腐蚀的母材失重率的变化。执行ASTM G71标准。

(1)试样加工。对环焊缝管接头进行机加工,分别从母材、焊缝金属中截取圆柱形试样,厚度为4 mm,直径为4 mm。每组母材、焊缝试样均为3个试样(2个试样做电偶腐蚀试验,1个试样作为对比试样)。

(2)试验过程。具体试验方法和上述2.1.2中一致。试验过程同样与2.1.2中一致,最终通过试验计算出失重率和静态腐蚀条件下的腐蚀速率。

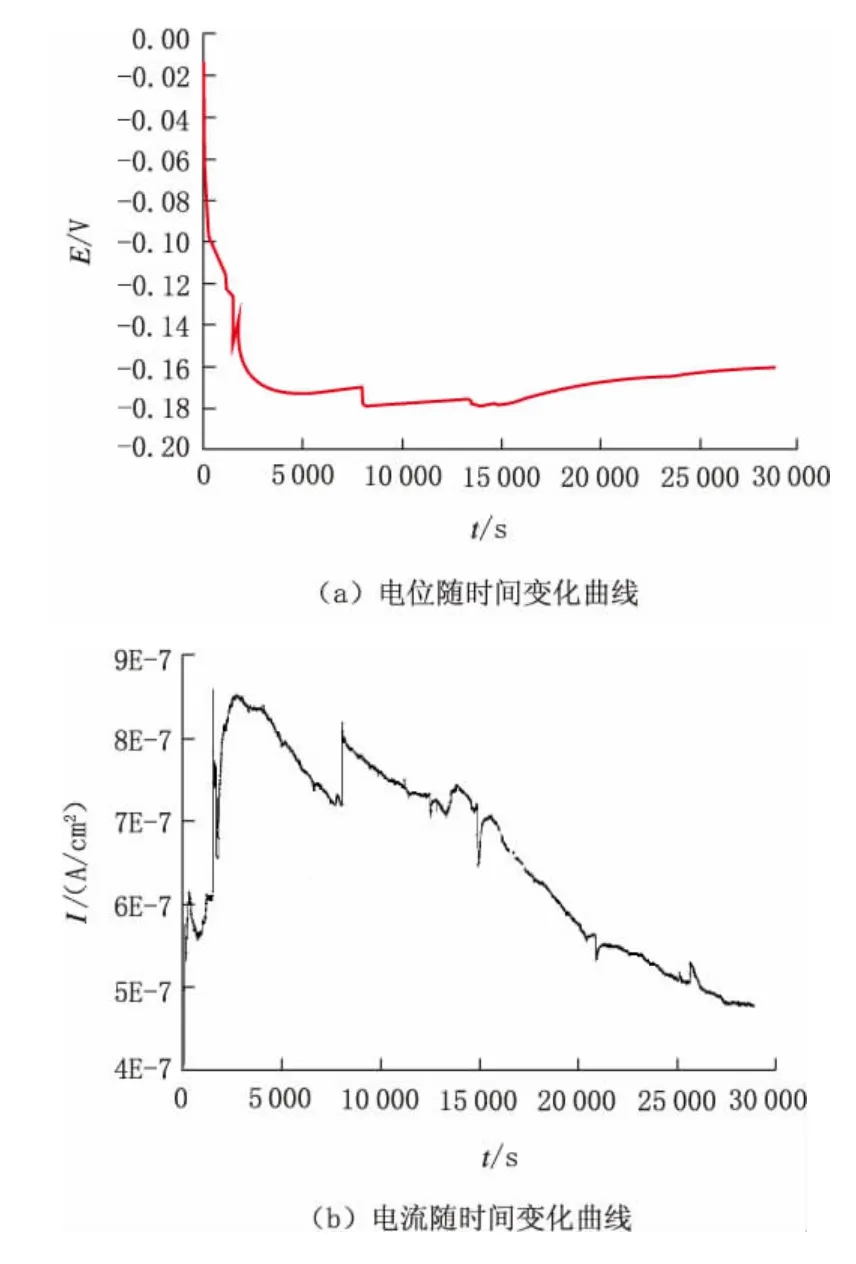

(3)试验结果分析。作出母材与焊缝试样耦合后,电偶电位、电流随时间的变化曲线,如图6所示;同时比较发生电偶腐蚀和未发生电偶腐蚀的试样失重率的变化。

图6 电偶腐蚀曲线

电偶电位腐蚀试验前母材质量为0.164 3 g,焊缝质量为0.143 2 g,试验后母材质量变为0.164 2 g,焊缝质量为0.143 2 g;对比组母材试验前后质量不变,为0.154 7 g,焊缝试验前后质量也没有变化,为0.136 8 g。观察图5可以发现最大的腐蚀电流始终约为8.5×10-7A/cm2左右。通过计算电量曲线上的数据,在28 800 s内电量从0积累到0.190 41 Q/cm2,整个过程中平均电流为6.6×10-7A/cm2。整个过程中,电流方向没有改变。焊缝电位低于母材电位,在试验过程中始终作阳极,而电偶电极之间电势差很小,腐蚀驱动力不高,腐蚀速率不大。在相同材料下,只是因焊接热循环使得组织晶粒上有少许差别,电偶腐蚀并不严重。说明ASTM B861 Gr.2焊接接头在次氯酸盐介质中拥有出色的耐腐蚀性能。参考HB5374-87电偶腐蚀平均标准,在3.5%NaCl+3.5%NaClO溶液中电偶腐蚀敏感性为B级,即在一定条件下可以偶接。

3 结 论

本研究选用ASTM B861 Gr.2钛管,制定出了焊接工艺及参数,制备了GTAW管管对接接头,焊接接头在模拟海水介质及3.5%NaCl+3.5%NaClO溶液下测试了焊接接头的耐腐蚀性能,主要结论如下。

(1)通过极化曲线试验和电偶腐蚀试验可以看出,母材、热影响区、焊缝表面的钝化膜都具有较高的击破电位,较小的维钝电流密度,各区域在两种腐蚀介质中都有良好的耐腐蚀性。

(2)两种介质中的电偶腐蚀试验表明,焊缝和母材偶接时,焊缝区始终为阳极,母材作为阴极。其中,在模拟海水介质下的平均腐蚀电流密度小于3.5%NaCl+3.5%NaClO溶液中的平均腐蚀电流密度。

(3)参考HB5374-87电偶腐蚀平均标准,在模拟海水中电偶腐蚀敏感性为A级,两种材料可直接偶接;在3.5%NaCl+3.5%NaClO溶液中电偶腐蚀敏感性为B级,在一定条件下可以偶接使用。

[1]张喜燕,赵永庆,白晨光.钛合金及应用[M].北京:化学工业出版社,2005.

[2]雷让岐,马鸿海,李忠,等.中国化工用钛技术开发和市场前景[J].中国材料进展,2011,30(6):51-62.

[3]宋峥嵘,温志刚,费东,等.应用于半潜式生产设施钛管焊接工艺研究[J].中国海洋平台,2012(S1):85-89.

[4]韦生,费东,田雷,等.钛及钛合金焊接工艺探讨[J].焊接技术,2013,42(4): 73-75.

[5]郭必新.TC4钛合金等离子弧焊接工艺研究[J].热加工工艺,2006,35(15): 44-45.

[6]廖志谦,王忠平.钛合金厚板的等离子焊接[J].材料开发与应用,2005,20(4): 27-28,37.

[7]张聃,陈文华,王成国,等.TA12钛合金电子束焊接性能和断口分析[J].电焊机,2011,41(10):80-82.

[8]吴冰,张建勋,巩水利,等.厚板钛合金电子束焊接残余应力分布特征[J].焊接学报,2010,31(2):10-12.

[9]ASME—2007,American Society of Mechanical Engineers.ASME Boiler&Pressure Vessel Code Section IX Welding and Brazing Qualifications[S].

[10]Myers J R,林永新.钛及钛合金的腐蚀特性和应用[J].稀有金属工程与材料,1985,16(5):48-56.

Research on Corrosion Resistance of GTAW Welded Joint of Titanium Pipe

FEI Dong

(Project Supervision Company,CNOOC Enter Tech-safety&Environment Protection Co.,Tianjin 300450,China)

In order to research on corrosion resistance of ASTM B861 Gr2 GTAW welded joint of titanium pipe,a series of tests of corrosion resistance had been carried out for the welded joint.Though the corrosion test of GTAW welded joint of titanium pipe in 3.5%NaCl+3.5%NaClO solution by simulated seawater medium,passive films of parent metal,heat affected zone and weld surface all had high breakdown potential,low passivation current density and good corrosion resistance in two mediums.It was verified that welding materials and parameters used in the developing process of welding technology could obtain excellent corrosion resistance of welded joint for the practical engineering application.

titanium pipe;GTAW;welded joint;corrosive medium;corrosion resistance

TG178.2

B

10.19291/j.cnki.1001-3938.2017.11.006

费 东 (1984—),男,工学学士,焊接工程师,目前主要从事海洋工程的焊接工艺开发设计及石油石化工程质量控制研究工作。

2017-07-27

编辑:张 歌